Форма с гибкой поверхностью и способ ее применения

Иллюстрации

Показать всеИзобретение относится к способу придания формы листам, размягченным под действием тепла, и к форме с гибкой поверхностью для выполнения этого способа. Технический результат изобретения заключается в создании нижней профилирующей формы, которая входит в контакт и прижимает центральные и внешние участки поверхности листа к профилирующей поверхности верхней формы и которая не ограничивается одной формой или контуром. Форма включает пару расположенных на некотором расстоянии друг от друга удлиненных деформируемых элементов (110, 114), между которыми на некотором расстоянии друг от друга расположены гибкие полосковые элементы (102-105). Оси деформируемых элементов расположены параллельно друг другу и поперечно осям полосковых элементов. Деформируемые элементы установлены на платформе (52) при помощи жестких элементов (142, 144, 146, 148), между которыми установлены элементы приложения силы (172, 191, 200, 210), прикладываемой к центральному участку деформируемых элементов для изменения контура или формы полосковых элементов. 4 н. и 50 з.п. ф-лы, 11 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу придания формы размягченным под действием тепла листам и к форме с гибкой поверхностью для выполнения этого способа, и, в частности, к способу и форме, в которых используются гибкие полоски и деформируемые оконечные элементы, предназначенные для прижима размягченного под действием тепла листа стекла к верхней форме, имеющей профилированную поверхность.

Уровень техники

Закаленные и отожженные профилированные листы стекла, используемые в качестве оконных стекол в транспортных средствах, таких как автомобили, должны удовлетворять строгим требованиям к оптическим свойствам, например, не должны содержать оптические дефекты, которые могут помешать ясному обзору через окно. Любое искажение формы элементов, которые входят в контакт с размягченным под действием тепла листом во время процесса формования, отображается на основной поверхности листа и может привести к получению листа стекла, имеющего поверхность с оптическими дефектами.

Коммерческое производство профилированных листов стекла обычно включает нагрев плоских листов стекла до температуры размягчения, придание формы нагретым листам для получения требуемой кривизны и затем охлаждение профилированных листов стекла управляемым образом для отжига, закаливания или отпуска профилированного листа стекла. В одном процессе придания формы стеклу листы стекла последовательно перемещают через печь туннельного типа для нагрева листов до температуры деформации под действием тепла, и размягченные под действием тепла листы после этого переносят в формовочную станцию, где эти листы устанавливают между парой вертикально совмещенных верхней и нижней профилирующих форм. После формования формы разделяют и при этом профилированный лист стекла остается соединенным с верхней формой под действием вакуума. В одном варианте выполнения, например, раскрытом в американском патенте №4830650, кольцо для закаливания и переноса, имеющее форму внешнего контура, находящееся несколько внутри его периметра, соответствующее требуемой кривизне листов стекла, помещают под верхней формой. Вакуум отключают, и лист стекла падает на это кольцо. С помощью кольца для закаливания профилированный лист стекла переносят через охлаждающую станцию для закаливания листа. В другом варианте выполнения, например, раскрытом в американском патенте №5286271, после придания формы листу нижнюю форму перемещают вниз и верхнюю форму с листом, удерживаемым на профилирующей поверхности с использованием вакуума, перемещают в станцию переноса, где профилированный лист сбрасывают на имеющие определенный контур валки переноса, которые перемещают лист через охлаждающую станцию.

В описанном выше процессе придания формы лист, размягченный под действием тепла, прессуют между парой верхней и нижней форм, каждая из которых имеет профилирующую поверхность. Верхняя форма обычно представляет собой полноразмерную поверхностную вакуумную форму, и нижняя форма может представлять собой полноразмерный пресс, как раскрыто в американском патенте №4662925, сегментированную форму, как раскрыто в американском патенте №4272274, или форму кольцевого типа, как раскрыто в американском патенте №4830650. Ограничение полноразмерной нижней формы и сегментированной формы состоит в том, что эти формы можно использовать только для придания формы листам с одинаковым контуром. Когда контур листа верхней формы изменяется, полноразмерную форму и нижнюю сегментированную форму необходимо заменять. Ограничение нижней кольцевой формы состоит в том, что центральный участок листа не прижимается к профилирующей поверхности верхней формы.

Как можно понимать, было бы предпочтительно разработать нижнюю профилирующую форму, которая входит в контакт и прижимает центральные и внешние участки поверхности листа к профилирующей поверхности верхней формы и имеет поверхность контакта с листом, которая не ограничивается одной формой или контуром.

Раскрытие изобретения

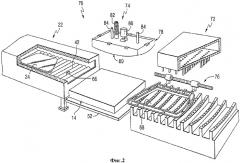

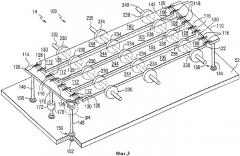

Изобретение относится к форме с гибкой прижимной поверхностью. В не ограничивающем варианте выполнения изобретения форма включает платформу, имеющую основную поверхность; первый деформируемый элемент, установленный на платформе и расположенный на некотором расстоянии от основной поверхности платформы; второй деформируемый элемент, установленный на платформе и расположенный на некотором расстоянии от основной поверхности платформы и от первого изгибаемого элемента, и множество гибких полосковых элементов, расположенных на некотором расстоянии друг от друга между первым и вторым деформируемыми элементами, и соединены с ними. Полосковые элементы могут быть соединены с первым и вторым деформируемыми элементами любым удобным способом, например, с использованием пары пружин или в виде узла с использованием гаек и болтов. Деформируемые элементы установлены на платформе с использованием первой пары пространственно удлиненных жестких элементов, каждый из которых имеет оконечный участок, установленный на первом деформируемом элементе, и противоположный оконечный участок, установленный на платформе, и второй пары пространственно удлиненных жестких элементов, каждый из которых имеет оконечный участок, установленный на втором деформируемом элементе, и противоположный оконечный участок, установленный на платформе. Элемент приложения силы расположен между каждым из пары жестких элементов. В не ограничивающем варианте выполнения изобретения элементы приложения силы могут включать элемент держателя, установленный между платформой и первым и вторым деформируемыми элементами. Первый вытяжной стержень имеет оконечный участок, соединенный с первым деформируемым элементом в месте положения между первой парой жестких элементов, и другой конец, сформированный как второй оконечный участок первого вытяжного стержня, соединен с элементом держателя. Второй вытяжной стержень имеет оконечный участок, соединенный со вторым деформируемым элементом в месте положения между второй парой жестких элементов, и другой конец, сформированный как второй оконечный участок второго вытяжного стержня, соединен с элементом держателя. Узел подъемника перемещает элемент держателя по направлению к основной поверхности платформы для отклонения первого и второго деформируемых элементов.

Другой не ограничивающий вариант выполнения элемента приложения силы включает устройство смещения, например, электрические двигатели, шаговые двигатели, серводвигатели, гидравлические цилиндры, компоновки типа реечной передачи и кривошипно-рычажные механизмы, установленные на основной поверхности платформы. Стержень имеет первый оконечный участок, соединенный с устройством смещения, и противоположный оконечный участок, сформированный как второй оконечный участок, при этом второй оконечный участок стержня первого элемента приложения соединен с первым деформируемым элементом, и второй оконечный участок стержня второго элемента приложения соединен со вторым деформируемым элементом.

В другом не ограничивающем варианте выполнения изобретения каждый из полосковых элементов имеет первую поверхность, обращенную к основной поверхности платформы, и противоположную поверхность, определенную как вторая поверхность. По меньшей мере, одно вращающееся колесо установлено в пространстве между расположенными рядом друг с другом полосковыми элементами, и колеса взаимно соединены валом, продолжающимся между первой поверхностью полосковых элементов и основной поверхностью платформы. Система смещения перемещает колеса и полосковые элементы по отношению друг к другу из первого положения, в котором, например, участки внешней окружности колес расположены над второй поверхностью полосковых элементов, во второе положение, в котором участки внешней окружности колес расположены ниже второй поверхности полосковых элементов, при этом перемещаются одновременно колеса и полосковые элементы, или колеса расположены неподвижно и перемещаются полосковые элементы, или колеса перемещаются, а полосковые элементы расположены неподвижно. На практике вал и колеса представляют собой первый валок переноса, и первый валок переноса представляет собой один из множества расположенных на некотором расстоянии друг от друга валков переноса. Каждый из валков переноса включает колесо, расположенное в промежутке между соседними полосковыми элементами, и колесо с внешней стороны внешних полосковых элементов. Двигатель, функционально соединенный с множеством валов, вращает валы для вращения колес.

В другом не ограничивающем варианте выполнения первый и второй деформируемые элементы представляют собой удлиненные элементы, имеющие плоскую основную поверхность и длинные оси, причем длинные оси первого и второго деформируемого элементов расположены параллельно друг другу. Каждый из множества гибких полосковых элементов представляют собой удлиненные элементы, имеющие плоскую основную поверхность, выполненную, например, из ламината, состоящего из подложки из пружинной стали, на плоской основной поверхности которой закреплена пластмасса, например, высокотемпературная пластмасса, покрывающая, по меньшей мере, плоскую основную поверхность, по меньшей мере, одного полоскового элемента. Длинные оси полосковых элементов расположены параллельно друг к другу и нормально к длинной оси первого деформируемого элемента.

Изобретение, кроме того, относится к устройству для придания формы листу такого типа, которое имеет формовочную станцию, содержащую верхнюю форму, нижнюю форму и узел подъемника, предназначенный для перемещения верхней формы и нижней формы по направлению друг к другу и друг от друга, причем верхняя форма включает обращенную вниз профилирующую или профилированную поверхности. Улучшение включает использование описанной выше формы и отдельных или всех не ограничивающих вариантов выполнения, описанных или подразумеваемых в ходе описания, не ограничивающих вариантов выполнения нижней профилирующей формы.

Другие компоненты устройства формования включают печь нагрева, имеющую конвейер, на одной стороне формовочной станции, образованной как входная сторона формовочной станции, печь охлаждения, имеющую систему переноса листа, на другой стороне формовочной станции, определенную как выходная сторона формовочной станции, и станцию переноса между формовочной станцией и печью охлаждения. Другой тип печи нагрева, которую можно использовать, включает газовую подовую печь нагрева. При использовании газовой подовой печи множество гибких полосковых элементов располагаются в плоскости, имеющей наклон по отношению к колесам переноса, установленным на одной стороне одного из внешних полосковых элементов множества полосковых элементов.

В дополнительных не ограничивающих вариантах выполнения профилирующего устройства платформа нижней формы имеет колеса, предназначенные для перемещения нижней формы в формовочную станцию и из нее. В другом не ограничивающем варианте выполнения изобретения система смещения установлена в формовочной станции, и платформа и множество расположенных на некотором расстоянии друг от друга валков переноса установлены на устройстве транспортировки, предназначенном для (1) перемещения платформы и множества расположенных на некотором расстоянии друг от друга валков переноса в формовочную станцию для установки платформы на системе перемещения, и для (2) перемещения платформы и множества валков переноса из формовочной станции. В другом не ограничивающем варианте выполнения изобретения платформа, множество расположенных на некотором расстоянии друг от друга валков переноса и система перемещения установлены на устройстве транспортировки, предназначенном для перемещения платформы. Множество расположенных на некотором расстоянии друг от друга валков переноса и система смещения могут перемещаться в формовочную станцию и из нее.

Изобретение, кроме того, относится к способу профилирования листа, например листа стекла, включающему этапы установки первой формы, имеющей пару расположенных на некотором расстоянии друг от друга деформируемых элементов и множество расположенных на некотором расстоянии друг от друга гибких полосковых элементов между расположенными на некотором расстоянии друг от друга деформируемыми элементами, причем каждый из полосковых элементов имеет противоположные оконечные участки, соединенные с соседним одним из деформируемых элементов, причем поверхность множества полосковых элементов образует опорную поверхность листа; установки листа на опорной поверхности; установки выпуклой профилирующей поверхности над и на некотором расстоянии от листа; перемещение профилирующей поверхности и первой формы по отношению друг к другу, для перемещения профилирующей поверхности и листа в контакт друг с другом, и продолжение выполнения этапа перемещения при деформировании деформируемых элементов для перемещения листа по отношению к профилирующей поверхности.

Не ограничивающие варианты выполнения способа включают:

(1) профилирующая поверхность представляет собой профилирующую поверхность вакуумной формы и дополнительно включает этапы приложения отрицательного давления в вакуумной форме во время выполнения, по меньшей мере, одного из следующих этапов: этапа перемещения, этапа продолжения и этапа деформирования для прижима листа к профилирующей поверхности и перемещения первой формы от профилирующей поверхности, в то время как вакуум удерживает лист по отношению к профилирующей поверхности;

(2) установку участков вращающихся колес над опорной поверхностью листа;

(3) смещение листа вдоль пути через печь нагрева в направлении к опорной поверхности листа на участке вращающихся колес, и

(4) перемещение вращающихся колес и опорной поверхности по отношению друг к другу в положении листа на опорной поверхности листа, и

(5) перемещение множества гибких полосковых элементов и первого и второго деформируемых элементов в направлении к профилирующей поверхности для перемещения опорной поверхности в соединение с листом. Кроме того, изобретение относится к профилированному листу, например листу стекла, например для боковых окон автомобиля, изготовленных в соответствии с описанным выше способом.

Краткое описание чертежей

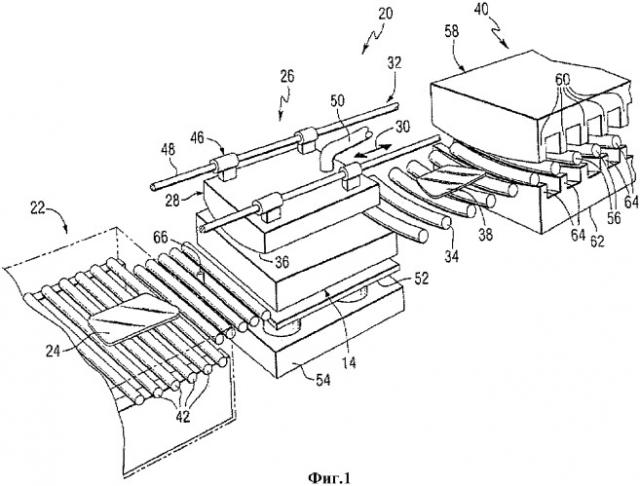

На фиг.1 представлен вид в перспективе, с частичным фрагментированием, в направлении вниз по потоку, компоновки для изгиба листа стекла, включающей не ограничивающие варианты выполнения формы с гибкой поверхностью (обозначенной ссылочной позицией 14) в соответствии с изобретением.

На фиг.2 показан вид в перспективе, с частичным фрагментированием, в направлении вверх по потоку другой компоновки для изгиба листа стекла, в которой используются не ограничивающие варианты выполнения формы с гибкой поверхностью (обозначена ссылочной позицией 14) в соответствии с изобретением.

На фиг.3 показан вид в перпендикулярном направлении с участками, удаленными для ясности представления, не ограничивающего варианта выполнения формы с гибкой поверхностью в соответствии с изобретением.

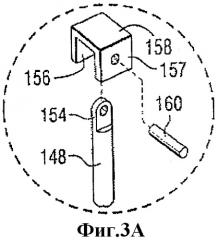

На фиг.3А показан увеличенный вид не ограничивающего варианта соединения между оконечным участком установочного стержня и боковым элементом формы с гибкой поверхностью по фиг.3.

На фиг.4 показан сегментированный вид в плане другого не ограничивающего варианта выполнения формы с гибкой поверхностью в соответствии с изобретением.

На фиг.5 показан вид с торца гибкой формы, показанной на фиг.3, установленной на тележку, в соответствии с изобретением.

На фиг.6 показан вид в перпендикулярном направлении формы с гибкой поверхностью, показанной на фиг.3, с участками, удаленными для ясности изображения, представляющий гибкую форму в положении изгиба листа.

На фиг.6А показан увеличенный вид поперечного сечения, не ограничивающего варианта выполнения полоскового элемента формы с гибкой поверхностью, в соответствии с изобретением.

На фиг.7 показан фрагментированный вид с торца не ограничивающего варианта выполнения формы с гибкой поверхностью, включающей в себя свойства изобретения, иллюстрирующий не ограничивающую механическую компоновку, предназначенную для отклонения боковых элементов гибкой формы.

На фиг.8 показан вид, аналогичный виду на фиг.7, иллюстрирующий другой не ограничивающий вариант выполнения изобретения, предназначенный для отклонения боковых элементов формы с гибкой поверхностью.

На фиг.9 показан вид, аналогичный виду на фиг.7, иллюстрирующий еще один не ограничивающий вариант выполнения изобретения, предназначенный для отклонения боковых элементов формы с гибкой поверхностью.

На фиг.10 показан вид, аналогичный виду на фиг.5, представляющий другой не ограничивающий вариант выполнения формы с гибкой поверхностью в соответствии с изобретением.

На фиг.11 показан вид в перспективе, в направлении вниз по потоку компоновки нагрева и профилирования листа стекла, представляющий только фрагментированный вид газовой подовой печи нагрева и фрагментированный вид не ограничивающего варианта выполнения формы с гибкой поверхностью в соответствии с изобретением.

Осуществление изобретения

В представленных ниже не ограничивающих вариантах выполнения изобретения изгибаемый материал, профилируемый с использованием формы с гибкой поверхностью, и при выполнении на практике изобретения представляет собой лист стекла, размягченный в результате нагрева, однако следует понимать, что изобретение не ограничивается этим, и другие материалы, например, без ограничений этим изобретения, пластмасса, металл, керамика, стеклокерамика и дерево могут быть использованы. Кроме того, лист стекла может представлять собой лист прозрачного стекла, лист цветного стекла, лист стекла с покрытием, например, лист стекла, имеющий функциональное покрытие, такое как покрытие для регулирования солнечного излучения, или нагреваемое покрытие или их комбинацию, например, лист цветного стекла с покрытием. Кроме того, листовой материал может быть профилирован при комнатной температуре, температуре выше или ниже нее. Также, кроме того, профилированный лист стекла можно использовать в качестве прозрачной детали или части прозрачной детали, например, прозрачной детали для наземного, наводного, подводного, воздушного и/или космического транспортного средства, например, в качестве ветрового стекла автомобиля и/или боковых, и/или задних окон, множества остекленных окон для домов и помещений для хранения с контролируемой температурой, имеющих область просмотра. Кроме того, форму с гибкой поверхностью в соответствии с изобретением можно использовать отдельно или в комбинации с другими формующими элементами, например, без ограничений изобретения, с верхней формой, имеющей профилирующую поверхность.

Перед описанием не ограничивающих вариантов выполнения формы с гибкой поверхностью в соответствии с изобретением следует понимать, что применение изобретения не ограничивается деталями конкретных представленных и описанных вариантов выполнения, поскольку оно может быть выполнено в других вариантах выполнения. Кроме того, используемая здесь терминология предназначена для описания, а не для ограничения.

Используемые здесь термины, обозначающие пространственное расположение или направление, такие как "внутренний", "внешний", "левый", "правый", "вверх", "вниз", "горизонтальный", "вертикальный" и т.п., относятся к изобретению так, как оно показано на чертежах. Однако следует понимать, что изобретение может принимать различные альтернативные ориентации и соответственно такие термины не следует рассматривать как ограничивающие. Кроме того, все цифры, выражающие размеры, физические характеристики и т.д., используемые в описании и в формуле изобретения, следует понимать как модифицируемые во всех случаях термином "приблизительно". В соответствии с этим, если только не будет указано противоположное, цифровые значения, приведенные в следующем описании и формуле изобретения, могут изменяться в зависимости от требуемых свойств, которые должны быть получены в соответствии с настоящим изобретением. По меньшей мере, что не следует рассматривать как попытку ограничения применения доктрины эквивалентов в отношении объема формулы изобретения, каждый цифровой параметр необходимо рассматривать, по меньшей мере, с учетом множества представленных значимых цифр, и с применением обычных методик округления. Кроме того, все диапазоны, описанные здесь, следует понимать, как охватывающие любые и все поддиапазоны, содержащиеся в них. Например, указанный диапазон "1-10" следует рассматривать, как включающий любой и все поддиапазоны между (и включая) минимальным значением 1 и максимальным значением 10; то есть все поддиапазоны, начинающиеся с минимальной величины 1 или больше и заканчивающиеся максимальной величиной 10 или меньше, например, от 1 до 6,2, от 3,1 до 7,8 и от 5,5 до 10. Кроме того, используемые здесь термины "расположенный на", "нанесенный на" или "установленный на" означает нанесенный, приложенный или установленный на, но не обязательно в контакте с поверхностью. Например, материал "нанесенный на" подложку не исключает присутствие одного или больше других материалов с таким же или другим составом, расположенных между нанесенным материалом и подложкой.

В следующем обсуждении, если не только не будет указано другое, одинаковые ссылочные позиции обозначают одинаковые элементы.

На фиг.1 и 2 показано оборудование, предназначенное для профилирования листов стекла, например, боковым окнам или задним окнам автомобилей, в котором используется форма с гибкой поверхностью в соответствии с изобретением. Оборудование для профилирования листов стекла, показанное на фиг.1 и 2, не ограничивает изобретение и используется для иллюстрации типов стекла, профилирующего оборудования, которое можно использовать на практике изобретения. Как следует понимать, форма с гибкой поверхностью в соответствии с изобретением не ограничивается оборудованием для придания формы, в котором используется гибкая форма в соответствии с изобретением. Приведенная здесь фиг.1 аналогична фиг.1 американского патента №5286271, и фиг.2, приведенная здесь, аналогична фиг.1 американского патента 4830650, с тем исключением, что в оборудование установлена форма с гибкой поверхностью в соответствии с изобретением. Форма с гибкой поверхностью в соответствии с изобретением показана в виде общего контура на фиг.1 и 2 и обозначена ссылочной позицией 14. Подробные не ограничивающие варианты выполнения формы с гибкой поверхностью, показанные на других чертежах, обозначены другими ссылочными позициями и подробно описаны ниже. Американские патенты №№4830650 и 5286271 приведены здесь полностью в качестве ссылочного материала.

На фиг.1 показано устройство 20, которое подробно описано в американском патенте №5286271, за исключением формы 14, включающей в себя свойство настоящего изобретения для профилирования и обработки материалов, размягчаемых под действием тепла, например листов стекла. В общем, устройство 20 включает печь 22 туннельного типа, через которую перемещают последовательность листов 24 стекла из загрузочной станции (не показана) и до выходного конца печи 22, вдоль, в общем, горизонтального пути, в формовочную станцию 26, где лист 24 стекла прижимают к верхней вакуумной форме 28, используя форму 14 с гибкой поверхностью. Верхняя форма 28, установленная с возможностью возвратно-поступательного движения вдоль пути 30, удерживает лист 24 стекла с использованием вакуума, как описано в американском патенте 5286271, и перемещается вдоль пути 30 в первом направлении (вправо, если рассматривать фиг.1) в положение, которое расположено на небольшом расстоянии по вертикали над станцией 32 перемещения, в направлении вниз по потоку.

Станция 32 перемещения включает последовательность поперечно сформованных валков 34 конвейера, имеющих поперечную кривизну, которая соответствует поперечной кривизне обращенной вниз профилирующей или профилированной поверхности 36 верхней вакуумной формы 28. Профилированный лист 38 стекла укладывают на валки 34, которые, в свою очередь, поддерживают форму листа стекла, по мере того, как его переносят в и через станцию 40 охлаждения, которая управляемым образом охлаждает профилированный лист 38 стекла. Валки 34 могут быть любого известного типа, такие как сегментированные валки такого типа, как показаны и описаны в американском патенте №4311509, причем этот патент приведен здесь в качестве ссылочного материала.

Как показано на фиг.1, печь 22 включает горизонтальный конвейер с продольно расположенными на некотором расстоянии друг от друга, продолжающимися в поперечном направлении цилиндрическими валками 42 конвейера, которые образуют путь перемещения, который продолжается через печь 22. Валки 42 конвейера могут быть такого типа, как известны в предшествующем уровне техники, например, такие как представлены и раскрыты в американском патенте №3527589, причем этот патент приведен здесь в качестве ссылки, и могут быть расположены в секциях с электронной регулировкой скорости их вращения, как хорошо известно в предшествующем уровне техники, что позволяет управлять скоростью каждой секции конвейера и синхронизировать их. В качестве альтернативного варианта использования валков 42 конвейера поверхность переноса внутри печи 22 может представлять собой газовую подовую печь или ленточный конвейер, как известно в предшествующем уровне техники.

Формовочная станция 26 включает не ограничивающие варианты выполнения формы с гибкой поверхностью, в общем, обозначенной ссылочной позицией 14. Как указано выше, подробное описание не ограничивающих вариантов выполнения гибкой формы 14 в соответствии с настоящим изобретением представлено на других чертежах и подробно описано ниже. Лист 24 стекла поступает в формовочную станцию 26 и перемещается на форму 14 с гибкой поверхностью так, как описано ниже, в положение под верхней вакуумной профилирующей формой 28. Если требуется, формовочная станция 26 может быть выполнена закрытой и с подогревом. Верхняя вакуумная форма 28 не ограничивается изобретением и может состоять из жесткого материала, такого как керамика, чугун, медь или сталь, или может представлять собой гибкий или регулируемый верхний пресс и может быть покрыта теплостойким покрытием, таким как нержавеющая сталь или ткань из стекловолокна. Кроме того, верхняя форма 28 может включать узел охлаждения профилирующей поверхности (не показан), предназначенный для охлаждения профилированного листа 24 стекла, который удерживается на ней. Такой вариант будет в особенности предпочтительным в процессе изготовления профилированных листов стекла для ветровых стекол, где процесс включает отжиг листов после формования.

Хотя это не ограничивается изобретением, профилирующая поверхность 36 верхней формы 28, которая обращена вниз, как показано на фиг.1, может быть профилирована для соответствия по всей ее ширине с приданием ей формы, требуемой для профилированных листов стекла. Верхняя вакуумная форма 28 может перемещаться горизонтально вдоль пути 30 возвратно-поступательного движения в станцию 32 переноса с использованием челночного узла 46, который может быть аналогичным описанному в американских патентах №№4662925 и 4767434. Американские патенты №№4662925 и 4767434 приведены здесь в качестве ссылочного материала. Привод (не показан) перемещает вакуумную форму 28 вдоль направляющих рельсов 48 между формовочной станцией 26 и станцией 32 переноса вдоль возвратно-поступательного пути 30. Вакуумная форма 28 дополнительно включает трубу 50 откачки, соединенную через соответствующий узел клапана (не показан) с устройством создания вакуума (не показано). Вакуумная форма 28 также содержит источник сжатого воздуха, который обеспечивает избыточное давление вдоль поверхности 36, что помогает отделять размягченный под действием тепла лист стекла от вакуумной формы 28 при отключении вакуума. Клапаны для линий вакуума и сжатого воздуха могут быть синхронизированы в соответствии с заданным временным циклом любым удобным способом, хорошо известным в области гибки листа стекла.

Форма 14 с гибкой поверхностью, содержащая свойства изобретения, установлена на формующей платформе 52 системы подъемника или на компоновке 54 так, как описано ниже, для выполнения вертикально возвратно-поступательного движения формы 14 из первого положения или положения приема листа, в котором форма 14 установлена для приема нагретого листа 24 стекла из печи 22, во второе или рабочее положение, в которое форму 14 и верхнюю вакуумную форму 28 перемещают по отношению друг к другу для прижима с помощью формы 14 с гибкой поверхностью размягченного под действием тепла листа 24 по отношению к профилирующей поверхности 36 верхней вакуумной формы 28, для придания формы листу стекла. После придания формы листу 24 гибкую форму 14 отводят или перемещают в направлении положения приема листа, и верхнюю вакуумную форму 28 перемещают к станции 32 переноса, и профилированный лист 38 оставляют в станции 32 переноса.

Профилированный лист 38 стекла перемещают по валкам 34 из станции 32 переноса и через станцию 40 охлаждения в станцию выгрузки (не показана). В качестве альтернативы использования изогнутых валков поверхность переноса в станции 32 переноса может быть выполнена как газовая подовая печь, ленточный конвейер или валки переноса с другой конфигурацией, как известно в предшествующем уровне техники.

Станция 40 охлаждения включает множество изогнутых валков 56, верхнюю камеру 58 повышенного давления, которая передает охлаждающую текучую среду под давлением в направлении вниз по потоку через корпуса 60 верхних сопел, и нижнюю камеру 62 под давлением, которая подает охлаждающую текучую среду под давлением вверх через нижние корпуса 64 сопел. Корпуса 60 и 64 имеют взаимодополняющие изогнутые противоположные поверхности, соответствующие поперечно изогнутому контуру профилированных валков 56 переноса, и расположены со смещением по отношению к соседним валкам 56 переноса для охлаждения профилированных листов 38 стекла со скоростью, достаточной для закаливания, для придания требуемой степени упрочнения при тепловой обработке профилированного листа 38.

При работе устройства 20, показанного на фиг.1, каждый лист 24 стекла, в свою очередь, переносят через печь 22, нагревают до температуры размягчения стекла, при удержании по всей ширине на последовательных цилиндрических валках 42. Датчик 66, который может быть установлен на выходном конце печи 22 или внутри печи 22, определяет положение ведущего листа 24 стекла в последовательности и, в частности, его ведущей или оконечной кромки, и передает информацию в контроллер (не показан), который управляет скоростью переноса валков 42 в печи 22 и скоростью перемещения листа 24 стекла в формовочную станцию 26, например, с постоянной нормальной скоростью порядка 400-450 дюймов (10,2-11,4 м) в минуту. Когда лист 24 стекла находится в правильном положении между верхней вакуумной формой 28 и нижней гибкой формой 14 с гибкой поверхностью в соответствии с изобретением, систему 54 подъемника включают для перемещения гибкой формы 14 вверх, для подъема или перемещения листа 24 стекла по отношению к профилирующей поверхности 36 верхней вакуумной формы 28, как описано ниже.

После того как лист 24 будет перемещен по отношению к профилирующей поверхности 36 верхней вакуумной формы 28, систему 54 подъемника включают для перемещения гибкой формы 14 в направлении вниз, как показано на фиг.1, и профилированный лист 38 стекла удерживается на профилирующей поверхности 36 верхней формы 28 с помощью вакуума. Узел 46 челнока включают для перемещения верхней вакуумной формы 28 вниз по потоку из формовочной станции 26 вдоль пути 30 в станцию 32 переноса. После поступления в станцию 32 переноса вакуум в верхней форме 28 отключают для сброса профилированного листа 38 стекла на коротком вертикальном расстоянии непосредственно на изогнутые в поперечном направлении валки 34 конвейера, которые вращаются во время переноса. После выгрузки верхняя вакуумная форма 28 прекращает движение вниз по потоку по пути 30 и перемещается в противоположном направлении или в направлении вверх по потоку вдоль пути 30, то есть в левую сторону, как показано на фиг.1, и возвращается в формовочную станцию 26 в положении ожидания поступления следующего листа 24 стекла.

На фиг.2 показано устройство 70, предназначенное для профилирования и обработки листов стекла, которое подробно описано в американском патенте №4830650, за исключением формы 14, которая включает свойства изобретения и представлена в виде общего контура. Обычно устройство 70 включает печь 22, станцию 72 охлаждения профилированных листов стекла, промежуточную или формовочную станцию 74, расположенную между печью 22 и станцией 72 охлаждения, и узел 76 переноса листа, расположенный в станции 72 охлаждения. Узел переноса листа переносит профилированные листы стекла через станцию 72 охлаждения в станцию выгрузки (не показана). Листы стекла, перемещаемые через станцию охлаждения, обрабатывают воздействием тепла, например профилированные листы стекла обжигают.

Формовочная станция 74 включает форму 14 с гибкой поверхностью (не ограничивающие варианты выполнения с гибкой поверхностью в соответствии с настоящим изобретением, описанные ниже), расположенной под верхней вакуумной профилирующей формой 78. Аналогично описанию для устройства 20 по фиг.1 нагретый лист 24 стекла перемещают вдоль горизонтального пути из печи 22 в формовочную станцию 74, где гибкая форма смещает лист 24 по отношению к профилирующей или профилированной поверхности 80 верхней вакуумной профилирующей формы 78 так, как это описано. Хотя это не ограничивается настоящим изобретением, верхняя форма 78 аналогична верхней форме, подробно описанной в американском патенте №4579577, причем этот патент приведен здесь в качестве ссылочного материала. Поверхность 80 верхней вакуумной формы 78 профилирована так, что она соответствует форме, требуемой для профилированного листа 24 стекла. Верхняя вакуумная форма 78 соединена с устройством создания вакуума (не показано) через трубу 82 отсоса воздуха и соответствующие узлы клапанов (не показаны). Верхние вертикальные направляющие стержни 84 соответствующим образом соединены с рамой удержания (не показана) и с верхней формой 78 так, что форма 78 может перемещаться вертикально по отношению к форме 14 с гибкой поверхностью с использованием узла 86 поршня. Труба 82 отсоса воздуха может быть соединена через соответствующий узел клапана с источником сжатого воздуха (не показан). Клапан для вакуумной линии и для линии под давлением может быть синхронизирован в соответствии с заданным временным циклом любым удобным способом.

Во время работы лист 24 стекла переносят через печь 22 для нагрева листа 24 до температуры размягчения под действием тепла. Датчик 66 определяет положение листа 24 стекла и передает информацию в контроллер (не показан), который управляет скоростью переноса валков 42 в печи 22 и скоростью листа 24 по мере его перемещения в формовочную станцию 74. Лист 24 стекла выходит из печи 22 и его переносят на поверхность 14 с гибкой формой в формовочной станции 74. Форма 14 находится в исходном положении или в положении приема листа, которое будет описано ниже так, что стекло 24 устанавливают на форме 14 под профилирующей поверхностью 80 верхней профилирующей формы 78. Когда лист 24 стекла находится в правильном положении между верхней формой 26 и гибкой формой 14, форма 14 перемещается вверх, поднимая лист 24 стекла по отношению к профилирующей поверхности 80 верхней формы 78, для установки листа 24 стекла на поверхности 80 с соответствующей формой верхней вакуумной формы 78.

После формования форму 14 с гибкой поверхностью опускают в направлении к положению приема листа, и профилированный лист стекла удерживают на профилирующей поверхности 80 верхней формы 78 с помощью вакуума. Узел 76 переноса листа перемещает устройство 88 приема листа, такое как кольцо закаливания, под профилирующую поверхность 80 верхней вакуумной формы 78. Вакуум затем отключают, и профилиро