Эмульгирующий состав, содержащий стабилизатор для эмульсионных взрывчатых веществ

Иллюстрации

Показать всеИзобретение относится к взрывчатым веществам. Предложен эмульгирующий состав для эмульсионного взрывчатого вещества, содержащий масло индустриальное и эмульгатор, в качестве которого использованы продукты конденсации алкенил-(полиизобутилен)-янтарного ангидрида с аминопроизводными либо смесь аминированного и исходного алкенил-(полиизобутилен)-янтарного ангидрида, либо продукты конденсации алкенил-(полиизобутилен)-янтарного ангидрида с аминопроизводными и эфиры жирных кислот таллового масла или жирных кислот фракции C12-C16 с полиатомным спиртом, либо смесь аминированного и исходного алкенил-(полиизобутилен)-янтарного ангидрида и эфиры жирных кислот таллового масла или жирных кислот фракции C12-C16 с полиатомным спиртом, взятые в количестве, обеспечивающем проявление синергетического эффекта, возникающего при смешивании поверхностно-активных веществ. Эмульгирующий состав дополнительно содержит полиизобутилен молекулярной массой 500-2000 в качестве стабилизатора эмульсии. Изобретение обеспечивает сохранение эксплуатационных характеристик эмульсионных взрывчатых веществ при длительном хранении в различных климатических условиях. 2 з.п. ф-лы, 2 табл.

Реферат

Изобретение относится к области эмульгирующих составов, применяемых в производстве эмульсионных взрывчатых веществ (ЭВВ) для горных и других видов взрывных работ промышленного характера.

Исследованиями установлено, что наиболее устойчивые эмульсии водных растворов солей-окислителей в среде углеводородного горючего получаются, если они содержат эмульгатор на основе продуктов конденсации алкенил-(полиизобутилен)-янтарных ангидридов с аминопроизводными из числа алканоламинов или полиаминов, либо смеси алкенил-(полиизобутилен)-янтарных ангидридов и их аминопроизводных, либо смеси указанных продуктов с эфирами жирных кислот и полиатомных спиртов, взятых в широком интервале соотношений (см., например, патенты РФ №№2048881, 2155094, 2224587 и материалы заявки №20004109998/02 (010677), пат. Австралии АЦ-В-40006/85, США №4840687).

Указанные эмульгирующие составы обеспечивают выполнение большинства практических задач по условиям применения ЭВВ. Однако к некоторьм из них предъявляются особенно высокие эксплуатационные требования. В частности, это относится к длительно хранящимся ЭВВ (патронам), применяемым в различных климатических условиях, особенно в зимний период при температурах ниже минус 30°С. Для таких условий присутствие в составе ЭВВ только эмульгатора, пусть и эффективного, недостаточно. Поэтому в углеводородную горючую фазу (среду) на стадии приготовления эмульсии дополнительно вводят стабилизаторы. Из литературных и патентных источников известно, что в качестве стабилизаторов чаще всего применяют плавкие углеводороды с температурой каплепадения около 60°С. Перед получением эмульсии они нагреваются выше температуры каплепадения и вводятся в раствор эмульгатора в масле. При эмульгировании они не препятствуют процессу, а при остывании, обладая растяжимостью, образуют эластичные поверхностные пленки, которые стабилизируют микрокапли раствора окислителей и газовые сенсибилизирующие включения (пузырьки). Примером ЭВВ, содержащих стабилизатор из петролатума или битума, является состав по пат. РФ №1819253 (опубл. 30.05.93, бюл. №20), который при сенсибилизации газовыми пузырьками удовлетворительно детонировал через три месяца хранения. Кроме стабилизации газовых пузырьков, плавкие стабилизаторы одновременно существенно замедляют процесс кристаллизации компонентов водного раствора солей-окислителей. Так, в пат. РФ №2123488 (опубл. 20.12.98, бюл. №35) описаны составы, стабилизированные петролатумом, парафином или битумом в количестве от 0,5 до 4%, которые способны детонировать после шести месяцев хранения при оптимальном уровне сенсибилизации. Углеводородная фаза этого состава включает раствор в индустриальном масле (2-7%) эмульгатора - продукта конденсации полиолефина с малеиновым ангидридом (алкенил-янтарный ангидрид) и алканоламином, предпочтительно триэтаноламином или полиолом-глицерином, или полиглицерином, или пентаэритритом, или смесью этих продуктов с эфирами жирных кислот фракции С17-С25, или эфирами жирных кислот таллового масла с глицерином или полиглицерином, или пентаэритритом; петролатума 0,5-4,0% или 1-2% парафина, или 0,5-2,5% битума.

Промышленная апробация ЭВВ на заводах выявила ряд технологических недостатков углеводородной фазы, содержащей плавкие стабилизаторы.

Во-первых, введение плавких стабилизаторов в углеводородную фазу ЭВВ связано с необходимостью их нагревания и плавления перед смешиванием с маслом и эмульгатором.

Во-вторых, получившаяся после смешивания углеводородная фаза при охлаждении способна застывать при температуре около 40°С, а потому на всех технологических стадиях требуется поддерживать температуру в пределах 60-85°С и, следовательно, постоянно обогревать все трубопроводы, дозаторы, аппараты. Это увеличивает энергозатраты процесса и в то же время полностью не исключает возможность застывания углеводородной фазы в технологических коммуникациях и аппаратах при сбоях в системе обогрева.

Кроме того, желательно, чтобы стабилизатор не только обеспечивал необходимую продолжительность хранения ЭВВ, но и позволял изменять их физические свойства, в частности реологию, особенно при низких температурах, т.е. обладал комплексным действием. Система с плавкими стабилизаторами таким действием не обладает, поскольку застывает.

В качестве ближайшего аналога принят смесевой полимерный эмульгирующий состав по заявке №2004109998/02 от 01.04.2004 на основе продуктов конденсации алкенилянтарного ангидрида предпочтительной молекулярной массой 500-2000 с аминопроизводными из числа триэтаноламин, либо кубовые остатки производств этилендиамина или полиамина, либо смесь аминированного и исходного полиизобутилен-янтарного ангидрида, отличающийся дополнительным содержанием эфиров жирных кислот, выбранных из группы жирные кислоты таллового масла, либо синтетические жирные кислоты фракции C12-C16 и полиатомного спирта, выбранного из группы пентаэритрит, глицерин, полиглицерин, сорбит, которые взяты в количестве, обеспечивающем проявление синергетического эффекта, возникающего при смешивании поверхностно-активных веществ, при массовом соотношении в результирующем составе аминопроизводных полиизобутилен-янтарного ангидрида к эфирам кислот 20-70/5-34.

Этот эмульгирующий состав, особенно с добавлением в углеводородную фазу эмульсии плавких стабилизаторов, обеспечивает получение характеристик ЭВВ, отвечающих большинству условий применения. Но с другой стороны, присутствие плавких стабилизаторов обусловливает наличие перечисленных выше технологических недостатков углеводородной фазы, связанных с возможностью их застывания и необходимостью постоянного поддержания повышенной температуры.

Привлекательным в нем является также тот факт, что при его изготовлении кроме производных полиизобутилен-янтарного ангидрида используется широкий круг эфиров разнообразных жирных кислот и полиатомных спиртов.

Задачей предлагаемого технического решения является совершенствование эмульгирующих составов для производства ЭВВ за счет повышения технологичности, обеспечивающей сохранение эксплуатационных характеристик ЭВВ при длительном хранении в различных климатических условиях, регулирование вязкостно-температурных свойств в области отрицательных температур и расширение сырьевой базы производства.

Технический результат достигается тем, что в углеводородную фазу ЭВВ, содержащую индустриальное масло и эмульгатор, выбранный из числа продуктов конденсации алкенил-(полиизобутилен)-янтарных ангидридов с аминопроизводными из числа триэтаноламина, кубовых остатков производства этилендиамина, полиамина или полиэтиленполиамина, либо смесь аминированного и исходного алкенил-(полиизобутилен)-янтарных ангидридов с добавлением эфиров жирных кислот таллового масла или жирных кислот фракции C12-C16 с полиатомными спиртами-пентаэритритом, глицерином, полиглицерином, сорбитом, которые вводят в синергетических соотношениях, возникающих при смешивании поверхностно-активных веществ, дополнительно вводят стабилизатор эмульсии как составную часть эмульгатора. В качестве стабилизатора применяют полиизобутилен молекулярной массой 500-2000 в количестве 2-30% от массы эмульгирующего состава. Полиизобутилен смешивается с компонентами углеводородной фазы ЭВВ в любых соотношениях, не застывает до минус 85°С и снижает температуру застывания масел, стабилизируя вязкость ЭВВ при отрицательных температурах.

Одновременно в предлагаемый эмульгирующий состав можно дополнительно вводить моноэфир непредельной (олеиновой) кислоты и сорбита (сорбитанмоноолеат), синергетическое соотношение которого к массе эмульгирующего состава находится в пределах 5-50%. Это не только дополнительно расширяет сырьевую базу производства эмульгаторов, но и одновременно снижается стоимость конечного продукта по статье «сырье и материалы».

Получение эмульгирующего состава возможно на основе следующих примеров.

1. Введение полиизобутиленового стабилизатора на конечной стадии производства эмульгатора (эмульгирующего состава).

Продукты конденсации алкенил-(полиизобутилен)-янтарных ангидридов с аминопроизводными синтезируют одним из известных способов, например по пат. РФ №2048881,2155090 и др.

Полученный в результате синтеза продукт отфильтровывают от примесей, перекачивают в аппарат с мешалкой через объемно-весовой мерник, дозируют 2-30% по массе полиизобутилена молекулярной массой 500-2000, имеющего температуру помещения, добавляют масло индустриальное, перемешивают 30-60 мин и разливают целевой эмульгирующий состав в транспортную тару.

2. Введение стабилизатора на стадии синтеза эмульгатора (эмульгирующего состава).

Необходимое количество стабилизатора из полиизобутилена в эмульгирующем составе обеспечивают на стадии синтеза за счет корректировки соотношения реагирующих компонентов. В реактор загружают от 1,002 до 1,3 молей полиизобутилена в расчете на 1 моль малеинового ангидрида и термической конверсией в токе инертного газа получают полиизобутилен-янтарный ангидрид (напр., пат. РФ №2048881). Затем проводят его конденсацию с аминопроизводным с отгонкой выделяющейся воды, фильтруют от примесей и смешивают с индустриальным маслом; присутствующий в конечном продукте избыточный полиизобутилен выполняет функцию стабилизатора эмульсии.

3. В полученные согласно примерам 1 и 2 эмульгирующие составы дополнительно вводят эфиры кислот, выбранных из числа жирных кислот таллового масла, либо синтетических жирных кислот фракции C12-C16 с полиатомными спиртами из группы: пентаэритрит, глицерин, полиглицерин, сорбит, либо сорбитанмоноолеат в количествах, обеспечивающих проявление синергетического эффекта, перемешивают 30-90 мин и разливают в транспортную тару.

Оценку эффективности эмульгирующего состава по изобретению в сравнении с ближайшим аналогом проводили на образцах ЭВВ, получаемых по следующей методике: в термостойкий сосуд помещали навески аммиачной и натриевой селитр и воды; сосуд с содержимым нагревали до полного растворения компонентов (85±5°С) - раствор А.

В обогреваемый с помощью термостата реактор, снабженный устройством для перемешивания, помещали навески индустриального масла и эмульгирующий состав со стабилизатором (стабилизатор загружали отдельной порцией в случае аналога или как составную часть эмульгирующего состава) (раствор Б), который нагревали до 75±5°С и при включенной мешалке приливали раствор А в течение одной минуты. После слива продолжали процесс эмульгирования в течение 3 минут и полученную эмульсию подвергали тестированию по следующим показателям, характеризующим ее качество:

1. По электрической емкости датчика, погруженного в эмульсию при температуре 85±5°С, в пикофарадах (пФ), фиксируемой измерителем емкости типа Е7-8.

2. По технологической стабильности эмульсии при температуре 85±5°С за 6 часов выдержки. В данном случае образец считается выдержавшим испытание, если через 6 часов электрическая емкость датчика не превысит 150 пФ.

3. По реологическим характеристикам (динамической вязкости) при температуре минус 30°С. В данном случае проба эмульсии охлаждалась в измерительной сборке прибора «Реотест-2» в течение 30 минут, после чего производили измерение динамической вязкости: чем ниже полученное значение, тем выше пластичность эмульсии и тем она технологичнее при заряжании скважин в зимнее время и надежнее предотвращает отвердевание эмульсионных составов в патронах.

4. По устойчивости эмульсии к процессу кристаллизации (количество кристаллов, образовавшихся в окислительной фазе) или определение экспресс-методом гарантийного срока хранения. Образцы подвергали циклическому темперированию: 4 часа выдерживали при минус 30°С, затем 4 часа при плюс 30°С и определяли количество образовавшихся кристаллов в эмульсии. При этом 10 циклов соответствуют продолжительности хранения эмульсии в течение 6 месяцев. Количество кристаллов определялось рентгеноструктурным анализом.

5. Технологичность эмульгирующего состава определяли по температуре застывания углеводородной (горючей) фазы, приготовленной для получения эмульсии.

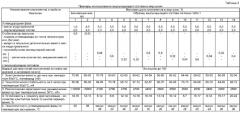

В таблице 1 приведены данные о качественном и количественном соотношении компонентов в заявляемом эмульгирующем составе согласно формулы:

примеры 3-14 отражают варианты составов при верхнем, среднем и нижнем уровнях массовой доли полиизобутиленового стабилизатора молекулярной массой от 500 до 2000;

примеры 3,4,5 - составы на основе продукта конденсации алкенил-(полиизобутилен)-янтарного ангидрида с аминопроизводным;

примеры 8,10 - составы на основе продукта конденсации алкенил-(полиизобутилен)-янтарного ангидрида с аминопроизводным, содержащие дополнительно эфиры жирных кислот таллового масла или жирных кислот фракции C12-C16 с полиатомными спиртами, а пример 13 - состав, который в качестве эфира дополнительно содержит сорбитанмоноолеат;

примеры 6,7 - составы на основе смеси аминированного и исходного алкенил-(полиизобутилен)-янтарного ангидрида, а примеры 9 и 14 - аналогичный состав, но содержащий дополнительно в качестве добавки эфиры жирных кислот таллового масла или жирных кислот C12-C16 с полиатомными спиртами;

примеры 11 и 12 - составы на основе смеси аминированного и исходного алкенил-(полиизобутилен)-янтарного ангидрида с дополнительным введением в качестве эфира сорбитанмоноолеата.

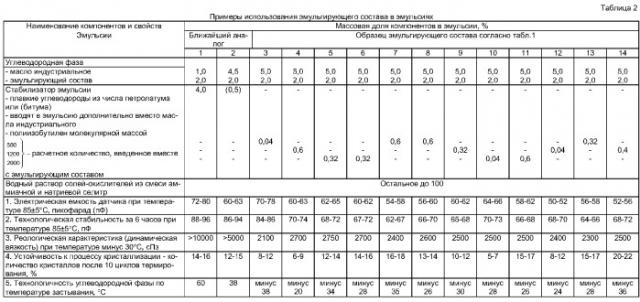

В таблице 2 приведены примеры использования эмульгирующего состава по таблице 1 при получении эмульсий и результаты их тестирования на технологичность и физическую стабильность.

Результаты тестирования показывают, что основные эксплуатационные свойства сравниваемых эмульсий близки. В то же время эмульсии, полученные с применением заявляемого состава, выгодно отличаются по вязкости при отрицательной температуре и по температуре застывания углеводородной фазы, которая колеблется в интервале минус 38 минус 20°С против плюс 38-60°С в случае применения стабилизаторов эмульсии из плавких углеводородов - петролатума или битума.

Дополнительным преимуществом полиизобутиленового стабилизатора как составной части эмульгирующего состава является исключение технологических операций, связанных с подготовкой плавких стабилизаторов: транспортирование, хранение, растаривание, плавление, дозирование, смешение с компонентами углеводородной фазы, что позволяет снизить издержки производства.

| Таблица 1Примеры эмульгирующего состава | ||||||||||||||

| Наименование компонентов эмульгирующего состава и углеводородной фазы для изготовления ЭВВ | Массовая доля компонентов в эмульгирующем составе, % | |||||||||||||

| Ближайший аналог | Примеры по заявляемому решению | |||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | |

| Продукт конденсации алкенил-(полиизобутилен)-янтарного ангидрида с аминопроизводным | 100 | 90 | 70 | 20 | 45 | - | - | 50 | - | 20 | - | - | 20 | - |

| Смесь аминированного и исходного алкенил-(полиизобутилен)-янтарного ангидрида | - | - | - | - | - | 70 | 20 | - | 45 | - | 20 | 60 | - | 45 |

| Эфиры жирных кислот таллового масла или жирных кислот фракции C12-C16 с полиатомным спиртом | - | 10 | - | - | - | - | - | 5 | 18 | 34 | - | - | - | 18 |

| Сорбитанмоноолеат | - | - | - | - | - | - | - | - | - | - | 5 | 28 | 50 | - |

| Стабилизаторы эмульсии:- плавкие углеводороды-петролатум или (битум), дополнительно вводятся в состав углеводородной фазы | + | - | - | - | - | - | - | - | - | - | - | - | - | - |

| - | (+) | - | - | - | - | - | - | - | - | - | - | - | - | |

| - полиизобутилен молекулярной массой | - | - | 2 | - | - | - | 30 | 30 | - | - | - | - | 16 | - |

| - | - | - | 30 | - | - | - | - | 16 | - | - | 2 | - | 20 | |

| - | - | - | - | 16 | 16 | - | - | - | 2 | 30 | - | - | - | |

| Масло индустриальное | - | - | Остальное до 100 | |||||||||||

| Примечания: 1. Ближайший аналог - смесевой полимерный эмульгирующий состав по заявке №2004109998 от 27.09.2005 п.1 формулы.2. Пример 1 отвечает эмульгирующему составу, полученному конденсацией полиизобутиленянтарного ангидрида с триэтаноламином, пример 2 - смеси аналогичного продукта (90%) с эфиром жирных кислот таллового масла с полиатомным спиртом-глицерином (10%). |

1. Эмульгирующий состав для эмульсионных взрывчатых веществ, содержащий масло индустриальное и эмульгатор, в качестве которого использованы продукты конденсации алкенил-(полиизобутилен)-янтарного ангидрида с аминопроизводными, либо смесь аминированного и исходного алкенил-(полиизобутилен)-янтарного ангидрида, либо продукты конденсации алкенил-(полиизобутилен)-янтарного ангидрида с аминопроизводными и эфиры жирных кислот таллового масла или жирных кислот фракции C12-C16 с полиатомным спиртом, либо смесь аминированного и исходного алкенил-(полиизобутилен)-янтарного ангидрида и эфиры жирных кислот таллового масла или жирных кислот фракции C12-C16 с полиатомным спиртом, взятые в количестве, обеспечивающем проявление синергетического эффекта, возникающего при смешивании поверхностно-активных веществ, причем полиатомный спирт выбран из группы пентаэритрит, глицерин, полиглицерин, сорбит, отличающийся тем, что он дополнительно содержит полиизобутилен молекулярной массой 500-2000 в качестве стабилизатора эмульсии при следующих соотношении компонентов, мас.%:

| эмульгатор | 20-70 |

| стабилизатор эмульсии | 2-30 |

| индустриальное масло | остальное |

2. Эмульгирующий состав по п.1, отличающийся тем, что он содержит эфиры жирных кислот таллового масла или жирных кислот фракции C12-C16 с полиатомным спиртом в количестве 5-34 мас.%.

3. Эмульгирующий состав по п.1, отличающийся тем, что он дополнительно содержит сорбитанмоноолеат в количестве 5-50 мас.%.