Способ генерации низкотемпературного газа

Иллюстрации

Показать всеИзобретение может быть использовано при спасении жизни людей в аварийных ситуациях, при аварийных посадках самолетов с быстрой эвакуацией пассажиров, когда необходимо быстро заполнить газом надувную конструкцию. Способ генерации низкотемпературного газа включает операции снаряжения корпуса газогенератора жидким газогенерирующим флюидом в виде смеси сжиженного разбавляющего газа - диоксида углерода и сжиженного экзотермически разлагающегося газа - закиси азота и нагревающим составом в отдельной гильзе, сжигания нагревающего состава и нагрева продуктами сгорания объема сжиженной газовой смеси в корпусе газогенератора для испарения сжиженных газов смеси, инициирования разложения экзотермически разлагающегося газа и подачи образовавшейся газовой смеси под давлением потребителю. При этом объемный нагрев сжиженной газовой смеси в корпусе газогенератора осуществляют тепловым излучением от горящего безгазового нагревающего состава на основе оксида МоО3. В качестве нагревающего состава применяют металлотермический состав, способный к безгазовому горению, в виде сферических или кубических гранул, которые после сгорания и при тепловых ударах сохраняют свои размеры и форму и не обладают адгезией друг к другу. В гранулы металлотермического состава вводят в оксидной или металлической форме каталитически активные металлы, выбранные из группы Со, Cr, Fe, Cu. Тепловую энергию раскаленных продуктов сгорания металлотермического состава направляют в виде теплового излучения, запаса тепла в конденсированном теплоносителе и в виде их сочетаний в объем смеси сжиженных газов и инициируют разложение экзотермически разлагающегося газа из смеси в зонах набольшего нагрева. Изобретение позволяет исключить возможность возникновения пика давления в сосуде высокого давления. 2 табл., 2 ил.

Реферат

Предложение относится преимущественно к разработке средств спасения людей в аварийных ситуациях на море, при аварийных посадках самолетов, при разборке завалов и других случаях, когда нужно быстро наполнить газом надувную конструкцию типа лодки, спасательного плотика, понтона, надувного трапа самолета или грузоподъемную подушку. Более конкретно, предложение относится к способам генерации низкотемпературного газа для наполнения таких объектов. Поскольку спасательные объекты изготовляются, как правило, из эластичных материалов типа наполненных полимеров, то газ для их наполнения должен иметь температуру не выше 100-250°С. Такие газы в предложении называются низкотемпературными.

Самыми простыми источниками низкотемпературного газа, нашедшими достаточно широкое применение, являются баллончики со сжатым или сжиженным газом, преимущественно воздухом и двуокисью углерода в спасательных жилетах, надувных плотиках, лодках [1] и т.п. Способ хранения газов в баллонах имеет несомненные достоинства: простота в обращении, легкость регулировки, налаженная система снабжения. Недостатками являются низкие объемные и весовые показатели, низкая допустимая скорость подачи газа в наполняемый объект для исключения закупорки трубопровода замерзшим газом из-за охлаждения при расширении, необходимость в регулярных проверках возможных утечек, потенциальная опасность взрыва из-за механических повреждений. Применение баллонов из специальных композитных материалов, рассчитанных на давления до 40 МПа, позволяет повысить массовое содержание газа с 10 до 30%. Однако при этом резко возрастает опасность обращения с ними.

Все многочисленные варианты источников низкотемпературного газа (ИНГ) с использованием продуктов сгорания специальных пиротехнических составов, разработанные в последние годы, можно грубо разделить на две больших группы: монозарядные (унитарные) и многозарядные или гибридные. Общими недостатками таких источников низкотемпературного газа являются сложность и большая масса конструкции, остатки конденсированных продуктов горения составов, применение фильтров для очистки или охлаждения газов. Из гибридных схем получили распространение устройства со сжиженными газами, например диоксидом углерода, подогреваемыми в баллоне хранения с помощью пиротехнического заряда [2]. Недостатками такого способа генерации являются возможность возникновения пика давления в баллоне при срабатывании пиротехнического заряда вследствие малого объема газовой подушки, возможность преждевременного прорыва мембраны на выходе из баллона вследствие пикового давления и проскока жидкого диоксида углерода в трубопровод наполнения, что может вызвать быстрое испарение, сопровождающееся охлаждением и замерзанием углекислоты в трубопроводе.

Наиболее близким по технической сущности и принятым за прототип является способ генерации наполнительного низкотемпературного газа из смеси сжиженных диоксида углерода и закиси азота, реализованный в устройстве развертывания пневмокаркасного аварийного трапа самолета [3]. В соответствии с этим способом по команде на наполнение воспламеняют пиротехнический источник горячего газа, подсоединенный через разрывную мембрану к одному из днищ сосуда высокого давления, заполненного смесью сжиженного диоксида углерода и закиси азота, и после прорыва мембраны направляют поток горячих газообразных продуктов сгорания в объем сосуда высокого давления. При смешении горячих газообразных продуктов сгорания с сжиженными газами происходят нагрев, испарение и экзотермическое разложение закиси азота с увеличением объема газов в 1,5 раза от количества содержащейся в сосуде высокого давления закиси азота. При повышении давления газов в сосуде высокого давления открывают регулирующий клапан на трубопроводе между сосудом высокого давления и наполняемым объектом и осуществляют наполнение.

Недостатками принятого за прототип способа являются возможность возникновения пика давления при разрыве мембраны пиротехнического источника горячего газа, который может приводить к преждевременному открытию клапана и образованию пробки из твердой углекислоты в трубопроводе, необходимость эксплуатации устройства при заданной ориентации в горизонтальном положении для обеспечения условий безударного смешения жидкости и газа.

Технической задачей, решаемой в настоящем изобретении, являлось создание способа, исключающего возможность возникновения пика давления в сосуде высокого давления и пригодного для эксплуатации при любой ориентации.

Решение поставленной технической задачи было достигнуто тем, что в способе генерации низкотемпературного газа, включающем операции снаряжения корпуса газогенератора жидким газогенерирующим флюидом в виде смеси сжиженного разбавляющего газа - диоксида углерода и сжиженного экзотермически разлагающегося газа - закиси азота и нагревающим составом в отдельной гильзе, сжигания нагревающего состава и нагрева продуктами сгорания объема сжиженной газовой смеси в корпусе газогенератора для испарения сжиженных газов смеси, инициирования разложения экзотемически разлагающегося газа и подачи образовавшейся газовой смеси под давлением потребителю, осуществляют объемный нагрев смеси сжиженных газов в корпусе газогенератора тепловым излучением от горящего безгазового нагревающего состава на основе оксида МоО3, в качестве нагревающего состава применяют металлотермический состав, способный к безгазовому горению, в виде сферических или кубических гранул, которые после сгорания и при тепловых ударах сохраняют свои размеры и форму и не обладают адгезией друг к другу, причем в исходные гранулы металлотермического состава вводят в оксидной или металлической форме каталитически активные металлы, выбранные из группы Со, Cr, Fe, Cu, при этом гильза нагревающего состава выполнена из прозрачного для инфракрасного излучения материала, тепловую энергию раскаленных конденсированных продуктов сгорания металлотермического состава направляют в виде теплового излучения, запаса тепла в конденсированном теплоносителе и в виде их сочетаний в объем смеси сжиженных газов и инициируют разложение экзотермически разлагающегося газа из смеси в зонах наибольшего нагрева, а инициирование горения гранулированного безгазового металлотермического нагревающего состава осуществляют с помощью воспламенителя и пироленты, гранулы сгоревшего металлотермического состава выбрасывают из гильзы вышибным зарядом и улавливают в сетчатый раструб, через который проходит газ, выходящий из генератора.

Сравнительный анализ существенных признаков прототипа и предлагаемого способа показывает, что отличительными признаками предложения являются те, в соответствии с которыми:

- нагревающий состав выполняют из металлотермической смеси безгазового горения;

- в объем смеси сжиженных газов направляют тепловую энергию твердых раскаленных продуктов сгорания металлотермической смеси в виде теплового излучения, запаса тепла в конденсированном теплоносителе и в виде их сочетаний;

- инициируют разложение экзотермически разлагающегося газа из смеси в зонах наибольшего нагрева.

Таким образом, предложение соответствует критерию патентоспособности "новизна".

Сущность настоящего предложения будет более понятна из рассмотрения фигур чертежа, где:

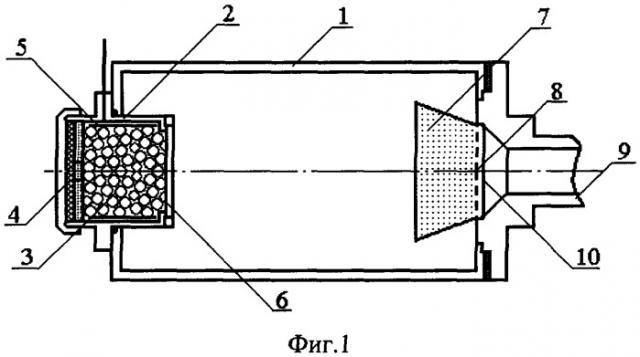

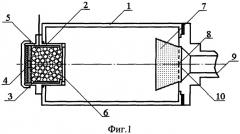

фиг.1 представляет схему источника низкотемпературного газа с выбрасываемым гранулированным зарядом металлотермической смеси безгазового горения;

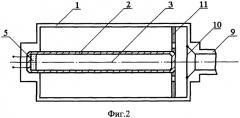

фиг.2 показывает схему источника низкотемпературного газа с объемным нагревом смеси сжиженных газов в корпусе газогенератора тепловым излучением заряда металлотермической смеси и следующего описания примеров выполнения устройств для реализации предлагаемого способа.

Пример 1

На фиг.1 представлена схема устройства для реализации способа генерации низкотемпературного газа, которое состоит из корпуса газогенератора 1 с пристыкованной к нему гильзой 2 с нагревающим зарядом 3, вышибным зарядом с толкающим поршнем 4 и воспламенителем 5. Полость заряда 3 отделена от полости корпуса газогенератора 1 разрывной мембраной 6. В заднем днище корпуса газогенератора 1 установлены сетчатый раструб 7 и опорная сетка 8, вниз по потоку от которой и перед входом в выходную трубу 9 помещена разрывная мембрана 10. Нагревающий заряд 3 в гильзе 2 выполнен в виде гранулированной насадки из металлотермической смеси, которая сгорает без выделения газа, после сгорания гранулы сохраняют свои размеры и форму, гранулы стойки к тепловым ударам, не слипаются при горении и обладают каталитическими свойствами. Металлотермические составы имеют тепловые эффекты горения 2-4 кДж/г и эта энергия после сгорания остается на месте ее получения, т.е. в гильзе 2, в нагретых до температур 1800-2000°С гранулах как конденсированных теплоносителях.

Гранулы металлотермической смеси получают по технологии пластического формования из выбранного состава, включающего основные компоненты - алюминий АСД-4 и триоксид молибдена и дополнительные компоненты типа карбонильного железа и метасиликата натрия. Экспериментально было показано, что с этими добавками гранулы сохраняют размеры и форму после сжигания. Кроме того, в состав вводят катализатор разложения закиси азота.

При реализации способа генерации низкотемпературного газа корпус газогенератора 1 заполняют смесью сжиженных диоксида углерода и закиси азота. Соотношение компонентов смеси выбирают из условия получения требуемой температуры в объекте наполнения после расширения газа от давления в корпусе газогенератора до рабочего давления в объекте наполнения. Начальное давление в корпусе газогенератора соответствует давлению паров смеси сжиженных газов с очень близкими термодинамическими свойствами при температуре эксплуатации, напр. 5,1 МПа при 20°С. Если требуемое давление в объекте наполнения 0,5 МПа, то по заданной температуре в корпусе газогенератора и степени расширения находят температуру после расширения и соотношение компонентов смеси сжиженных газов.

Расчет по основному газу конечной газовой смеси (CO2), приведенный в табл.1, показывает, что удовлетворять поставленным требованиям могут температуры газов в корпусе газогенератора от 300 до 500°С.

| Таблица 1 | ||||

| Начальная температура в корпусе газогенератора, °С | 500 | 400 | 300 | 200 |

| Конечная температура, на выходе, °С | 246 | 171 | 95 | 21 |

Эти температуры могут быть обеспечены смесями сжиженных диоксида углерода и закиси азота, показанными в табл.2.

| Таблица 2 | ||||

| Параметр | Температура, °С | |||

| 500 | 400 | 300 | 200 | |

| Доля N2O в исходной смеси, кг/кг смеси | 0,4121 | 0,3167 | 0,2273 | 0,1403 |

| Число молей CO2, моль/кг смеси | 13,357 | 15,523 | 17,556 | 19,532 |

| Число молей N2, моль/кг смеси | 9,360 | 7,196 | 5,164 | 3,188 |

| Число молей О2, Моль/кг смеси | 4,681 | 3,598 | 2,582 | 1,594 |

| Общее число молей газа, моль/кг смеси | 27,398 | 26,317 | 25,302 | 24,314 |

По команде осуществляют поджиг гранулированной насадки нагревающего состава 3 в гильзе 2 с помощью малогазового электровоспламенителя 5. Поджиг производят по боковой поверхности насадки, обмотанной малогазовой быстрогорящей пиролентой, так что длина пути поджига всех гранул будет составлять 2-3 диаметра гранул, что при скорости горения 10 мм/с составит менее 1 с при диаметре гранул 2-3 мм. Раскаленные гранулы через цепь огневой задержки поджигают вышибной заряд 4, толкающий поршень которого создает усилие на гранулы насадки и на разрывную мембрану. Мембрана разрывается по рискам на ее поверхности, и гранулы насадки осенаправленно движутся в объем смеси сжиженных газов со скоростью, определяемой импульсом силы давления вышибного заряда на толкающий поршень. Толкающий поршень удерживается от вылета в объем смеси сжиженных газов с помощью буртика в гильзе.

Вокруг раскаленных гранул в объеме сжиженных газов образуются зоны наибольшего нагрева в виде облаков газов с температурой, которая достаточна для инициирования термического или термокаталитического разложения газообразной закиси азота с выделением тепла, идущего на нагрев окружающей жидкости и интенсификацию разложения закиси азота. Каждая раскаленная гранула является дискретным конденсированным теплоносителем, отдающим запас тепла смеси сжиженных газов и далее газовой смеси для инициирования разложения закиси азота. При повышении давления в корпусе газогенератора 1 разрывается мембрана 10 и открывает выход газам в выходную трубу 9. Движение двухфазной среды увлекает за собой гранулы, которые попадают в сетчатый раструб, ограниченный опорной сеткой. Собранные в раструбе гранулы образуют насадку со случайной укладкой гранул. Эта насадка, обладая каталитическими свойствами, гарантирует полноту разложения закиси азота на выходе из источника низкотемпературного газа.

Диаметр гранул выбирают из условия, чтобы остывание гранул происходило в течение времени действия источника низкотемпературного газа. С учетом проведенных экспериментов по определению коэффициента температуропроводности сгоревших гранул, расчетами по теории нестационарного охлаждения с поверхности при бесконечно большом коэффициенте теплоотдачи получили, что для остывания таких гранул в течение 1 с достаточно иметь их диаметр 3 мм.

Применение кубических гранул позволяет увеличить плотность упаковки в гильзе при ее диаметре больше 8-10 размеров стороны куба и при заданной общей энергии металлотермического состава уменьшить объем гильзы.

Пример 2

На фиг.2 представлена схема источника низкотемпературного газа с объемным нагревом смеси сжиженных газов в корпусе газогенератора тепловым излучением заряда металлотермической смеси. Такой источник низкотемпературного газа состоит из корпуса газогенератора 1 для смеси сжиженных газов, внутри которого расположена трубчатая гильза 2 нагревательного заряда 3, выполненная из материала, прозрачного для инфракрасного излучения, например кварца. Гильза 2 заполнена металлотермическим составом с высокой температурой горения и высокой скоростью горения. Такими составами являются Al/МоО3 (5574 К), или Al/WO3 (5544 К), или Al/SnO2 (5019 К) или ряд других на основе оксидов тяжелых металлов. Адиабатические температуры реакции приведены без учета фазовых переходов. В силу низкой удельной теплоемкости металлов твердые продукты горения этих составов не могут служить дискретными твердыми теплоносителями в объеме сжиженных газов, поскольку запас тепловой энергии в них при температурах ниже 1500 К составляет около 25% от начального при температуре около 5000 К. Передняя часть гильзы снабжена воспламенителем 5. Свободный конец гильзы 2 опирается на решетку 11 с отверстиями преимущественно вокруг гильзы 2. В задней части корпуса газогенератора 1 расположен приемный раструб с разрывной мембраной 10 и выходным патрубком 9.

Заполнение гильзы зарядом 3 металлотермической смеси, например Al/МоО3, осуществляют либо глухим прессованием в гильзу, либо путем загрузки в нее отдельных цилиндрических элементов, которые получают прессованием сухой металлотермической смеси, шликерным литьем в гипсовые формы или пластическим формованием, например экструзией. Прессованием при умеренных давлениях (7 МПа) получают плотность прессования около 1,9 г/см3, что составляет около 50% от теоретической плотности. Предпочтительно после заполнения гильзы вакуумировать ее полость для уменьшения внутреннего давления, возникающего при горении заряда.

При работе подают сигнал на воспламенитель нагревательного заряда 3, скорость горения которого составляет 5-10 м/с, а температура горения достигает 5000-5500 К до осуществления фазовых переходов. В этих условиях продукты горения представляют собой сильно излучающий пар восстановленного металла Мо и оксида алюминия Al2О3. Поскольку тепловой эффект горения для Al/МоО3 составляет 2,146 кДж/г и по меньшей мере 75% этого тепла будет высвечиваться, то оно может быть использовано для испарения диоксида углерода и инициирования разложения закиси азота. Для испарения 13,357 молей диоксида углерода из 1 кг смеси, как в табл.2, при скрытой теплоте испарения около 10 кДж/моль потребуется 83 г состава Al/МоО3/ кг смеси сжиженных газов. В источнике низкотемпературного газа с массой смеси сжиженных газов 1 кг гильза длиной 20 см будет иметь внутренний диаметр 1,62 см при внутреннем диаметре корпуса 9,2 см. Поскольку диоксид углерода и закись азота являются трехатомными сильно поглощающими тепловое излучение газами, то основная концентрация нагрева происходит в зоне около гильзы и большая часть газовой фазы находится около гильзы. Выход газа осуществляется через отверстия решетки вокруг гильзы.

Достоинством этой схемы является высокое быстродействие, поскольку время горения в устройствах длиной до 20 см составит менее 0,04 с, а время высвечивания, т.е. время снижения температуры от 5000 К до 1500 К, будет для отдельных частиц микронного размера порядка 10-5 с, а для их совокупности с учетом переизлучений в объеме гильзы оценочно на два-три порядка больше.

Эксперименты по сжиганию составов с МоО3 и WO3 в вакууме показали, что конечные продукты горения являются мелкодисперсной пылью, свидетельствуя об образовании сначала паровой фазы с последующими конденсацией и высвечиванием.

Объем изобретения охватывает все промежуточные варианты источников низкотемпературного газа, сочетающих в разных пропорциях использование для нагрева конденсированных теплоносителей и теплового излучения.

Применение предлагаемого способа генерации низкотемпературного газа позволяет создавать газогенераторы с высоким быстродействием, с минимальным числом дополнительных узлов и с высоким коэффициентом заполнения объема газогенератора газогенерирующими материалами.

Источники информации

1. WO 97/41027, Nissen R.B. Inflatable structure, in particular life boat. 1997.

2. US 3143445 Hebenstreit L.V. Generation of gaseous mixtures for inflatable devices. 1964.

3. US 6877698. Baker J.J., Eskildsen J. Aircraft evacuation slide inflation system using stored liquefied gas capable of thermal decomposition. 2004.

Способ генерации низкотемпературного газа, включающий операции снаряжения корпуса газогенератора жидким газогенерирующим флюидом в виде смеси сжиженного разбавляющего газа - диоксида углерода и сжиженного экзотермически разлагающегося газа - закиси азота и нагревающим составом в отдельной гильзе, сжигания нагревающего состава и нагрева продуктами сгорания объема сжиженной газовой смеси в корпусе газогенератора для испарения сжиженных газов смеси, инициирования разложения экзотермически разлагающегося газа и подачи образовавшейся газовой смеси под давлением потребителю, отличающийся тем, что осуществляют объемный нагрев смеси сжиженных газов в корпусе газогенератора тепловым излучением от горящего безгазового нагревающего состава на основе оксида МоО3, в качестве нагревающего состава применяют металлотермический состав, способный к безгазовому горению, в виде сферических или кубических гранул, которые после сгорания и при тепловых ударах сохраняют свои размеры и форму и не обладают адгезией друг к другу, причем в исходные гранулы металлотермического состава вводят в оксидной или металлической форме каталитически активные металлы, выбранные из группы Со, Cr, Fe, Cu, при этом гильза нагревающего состава выполнена из прозрачного для инфракрасного излучения материала, тепловую энергию раскаленных конденсированных продуктов сгорания металлотермического состава направляют в виде теплового излучения, запаса тепла в конденсированном теплоносителе и в виде их сочетаний в объем смеси сжиженных газов и инициируют разложение экзотермически разлагающегося газа из смеси в зонах наибольшего нагрева, а инициирование горения гранулированного безгазового металлотермического нагревающего состава осуществляют с помощью воспламенителя и пироленты, гранулы сгоревшего металлотермического состава выбрасывают из гильзы вышибным зарядом и улавливают в сетчатый раструб, через который проходит газ, выходящий из генератора.