Пенополиуретан/полиизоцианурат, усиленный стеклянными волокнами

Иллюстрации

Показать всеИзобретение относится к пенополиуретанам/полиизоциануратам, усиленным стеклянными волокнами, которые получают: 1) приведением в контакт: изоцианатного компонента, имеющего вязкость в диапазоне от 200 до 600 мПа·с, компонента на основе многоатомного спирта, содержащего первый многоатомный спирт, представляющий собой производное сорбита, второй многоатомный спирт типа простого полиэфира и третий многоатомный спирт, типа сложного полиэфира, причем вышеупомянутые многоатомные спирты имеют вязкость, находящуюся в диапазоне от 200 до 6000 мПа·с, в присутствии катализаторов, выбранных из солей олова, карбоксилатов калия и, в известных случаях, третичных аминов; физического и/или химического вспучивающего агента; эмульгатора и, в случае необходимости, замедлителя пламени, 2) пропиткой составом, полученным на стадии 1), упаковки стеклянных волокон и 3) вспениванием и отверждением вышеупомянутого состава таким образом, чтобы образовать усиленный пеноблок, содержащий упаковку стеклянных волокон. Полученный усиленный пеноблок имеет среднюю плотность, находящуюся в диапазоне от 115 до 135 кг/м3, предпочтительно от 120 до 130 кг/м3, более предпочтительно около 130 кг/м3, и изоцианатное число в диапазоне от 100 до 180, предпочтительно, от 130 до 180. Описан также способ получения пенополиуретана/полиизоцианурата и применение его в теплоизоляции резервуаров, используемых для транспортировки сжиженного газа, в частности, резервуаров для перевозки сжиженного метана. 3 н. и 19 з.п. ф-лы, 6 табл., 3 ил.

Реферат

Настоящее изобретение касается твердого пенополиуретана/полиизоцианурата (ПУИЦ) (PUIR), усиленного стеклянными волокнами, способа его изготовления и его применения в качестве изоляционного материала для резервуаров для транспортировки сжиженного газа, в частности, резервуаров танкеров для перевозки сжиженного метана.

Известны, в частности, из европейских патентов № 248721 и № 573327 изоляционные элементы для резервуаров для транспортировки сжиженного газа, применяемые в танкерах для перевозки сжиженного метана, состоящие из фанерных ящиков, заполненных изоляционным материалом типа пенополиуретана. Изоляционные элементы распределены по двум изоляционным барьерам, называемым первичным и вторичным изоляционными слоями. Упомянутые изоляционные элементы обеспечивают удовлетворительную теплоизоляцию, но, однако, требуют значительного времени для установки, так как ящики, образующие каждый первичный и вторичный слои, должны быть не только прикреплены к резервуару, но, равным образом, объединены между собой для того, чтобы образовать различные слои теплоизоляции.

С другой стороны, для применений в качестве изоляционного материала были разработаны многочисленные твердые пеноматериалы типа полиуретана (ПУР) (PUR). Данный тип материала обладает удовлетворительными теплоизоляционными свойствами для такого применения и остается простым в обращении и при установке. Однако пенополиуретаны без помещения их в фанерные ящики не могут быть использованы для теплоизоляции резервуаров танкеров для перевозки сжиженного метана, потому что они не обладают характеристиками механической прочности типа прочности на сжатие и прочности на растяжение, достаточными для того, чтобы сопротивляться давлению сжиженного газа при его движении в резервуаре и резким изменениям температуры.

Кроме того, данный тип материала включает в себя, обычно в качестве вспучивающего агента, газы, относительно вредные для окружающей среды, в частности, гидрохлорфторуглерод ГХФУ 141b (HCFC 141b), применение которого запрещено в Европе с 1 января 2004 г.

Указанный тип газа заменяют, предпочтительно, углеводородами, такими как пентан или изопентан. Однако эти последние остаются высоко огнеопасными газами. Кроме того, применение таких углеводородов затрудняло бы возможное детектирование утечек газа из резервуара для транспортировки сжиженного газа.

Задачей изобретения является пеноматериал, который не обладает вышеупомянутыми недостатками и который одновременно обладает хорошими теплоизоляционными свойствами и механическими характеристиками типа прочности на сжатие по Z (то есть в направлении толщины пеноматериала) в нагретом состоянии (20°С) и в холодном состоянии (-170°С), и удовлетворительными механическими характеристиками типа прочности на растяжение по Y (то есть в направлении длины пеноматериала) при нагревании и при охлаждении, причем упомянутые характеристики позволяют ему, в частности, быть использованным в качестве теплоизоляционного материала для резервуаров танкеров для перевозки сжиженного метана.

Предметом изобретения является пенополиуретан/полиизоцианурат, усиленный стеклянными волокнами, который получают:

1) приведением в контакт:

- изоцианатного компонента, имеющего вязкость в диапазоне от 200 до 600 мПа.с,

- компонента на основе многоатомных спиртов, содержащего первый многоатомный спирт, второй многоатомный спирт и третий многоатомный спирт, причем вышеупомянутые многоатомные спирты имеют вязкость, находящуюся в диапазоне от 200 до 6000 мПа.с,

в присутствии:

- катализаторов, выбранных из солей олова, карбоксилатов калия и, в известных случаях, третичных аминов,

- физического и/или химического вспучивающего агента,

- эмульгатора и,

- в случае необходимости, замедлителя пламени,

2) пропиткой составом, полученным на стадии 1), упаковки стеклянных волокон, возможно, в форме матов, и, в известных случаях, ассоциированным при помощи связующего, и

3) вспениванием и отверждением вышеупомянутого состава таким образом, чтобы образовать усиленный пеноблок, содержащий упаковку стеклянных волокон; при этом усиленный пеноблок имеет среднюю плотность, находящуюся в диапазоне от 115 до 135 кг/м3, предпочтительно от 120 до 130 кг/м3, более предпочтительно около 130 кг/м3, и изоцианатное число в диапазоне от 100 до 180, предпочтительно от 130 до 180.

Согласно одной характеристике настоящего изобретения, вышеупомянутый изоцианатный компонент представляет собой метилендифенилдиизоцианат (МДИ) (MDI), имеющий среднюю функциональность в интервале от 2,5 до 3,5, предпочтительно от 2,9 до 3,1.

Согласно другой характеристике изобретения вышеупомянутый первый многоатомный спирт представляет собой производное сорбита, вышеупомянутый второй многоатомный спирт представляет собой многоатомный спирт типа простого полиэфира, и вышеупомянутый третий многоатомный спирт представляет собой многоатомный спирт типа сложного полиэфира. Преимущественно, многоатомный спирт типа простого полиэфира представляет собой, предпочтительно, производное глицерина, и многоатомный спирт типа сложного полиэфира представляет собой, предпочтительно, многоатомный спирт ароматического типа.

Предпочтительно вышеупомянутый компонент на основе многоатомных спиртов образован вышеупомянутыми первым, вторым и третьим многоатомными спиртами, то, что вышеупомянутый первый многоатомный спирт присутствует в количестве, составляющем от 10 до 80 мас.% по отношению к массе вышеупомянутого компонента на основе многоатомных спиртов, то, что вышеупомянутый второй многоатомный спирт присутствует в количестве, составляющем от 10 до 80 мас.% по отношению к массе вышеупомянутого компонента на основе многоатомных спиртов, и то, что вышеупомянутый третий многоатомный спирт присутствует в количестве, составляющем от 10 до 80 мас.% по отношению к массе вышеупомянутого компонента на основе многоатомных спиртов.

Преимущественно массовые процентные содержания первого, второго и третьего многоатомных спиртов по отношению к массе вышеупомянутого компонента на основе многоатомного спирта составляют 60%, 20% и 20% соответственно.

Таким образом, пеноматериал, благодаря составу по изобретению, одновременно обладает удовлетворительными теплоизоляционными свойствами и, удивительным образом, и механическими характеристиками прочности на сжатие и прочности на растяжение, позволяющими ему, в случае необходимости, быть использованным в качестве изоляционного материала для резервуара танкера для перевозки сжиженного метана. Кроме того, состав по изобретению дает возможность полной и равномерной пропитки упаковки из стеклянных волокон.

Согласно второй характеристике изобретения вышеупомянутые катализаторы выбирают из солей олова и карбоксилатов калия, за исключением третичных аминов. Таким образом, можно избежать использования катализаторов на основе третичных аминов в пене согласно изобретению, что представляет собой преимущество, так как третичные амины являются раздражающими веществами, следовательно, неприятными в обращении и вредными для окружающей среды.

Согласно третьей характеристике изобретения вышеупомянутый вспучивающий агент представляет собой воду. Таким образом, благодаря данной характеристике, более нет необходимости использовать газы, такие, как хлорфторуглероды типа 141b, которые являются вредными для окружающей среды и запрещены в Европе с 1 января 2004, или высоко огнеопасные газы, такие, как пентан. Действительно, присутствие воды в качестве вспучивающего агента индуцирует выделение СО2, который заставляет вспучиваться пену. Углекислый газ (СО2) обладает тем преимуществом, что он менее вреден для окружающей среды и не является огнеопасным.

Согласно одному варианту вышеупомянутый вспучивающий агент представляет собой HCF-365mfc или HCF-245fa. Кроме того, использование HCF-365mfc и/или HCF-245fa может быть совмещено с использованием в качестве вспучивающего агента воды.

Согласно другому варианту вышеупомянутый замедлитель пламени относится к типу негалогенированных. Таким образом, в противоположность замедлителю пламени галогенированного типа, введение в состав замедлителя пламени указанного типа не оказывает никакого пагубного воздействия на окружающую среду.

Согласно первому способу осуществления вышеупомянутая упаковка стеклянных волокон находится в форме набора матов из стеклянных волокон. Маты из стеклянных волокон являются, предпочтительно, матами типа "continuous strand mat" (CSM).

Преимущественно в первом варианте осуществления, стеклянные волокна имеют линейную массу от 20 до 40 текс, предпочтительно 30 текс.

Согласно второму способу осуществления вышеупомянутая упаковка стеклянных волокон содержит непрерывные стеклянные волокна, изготовленные исходя из ровницы.

Предпочтительно во втором способе осуществления стеклянные волокна имеют линейную массу от 30 до 300 текс.

Преимущественно изготовление вышеупомянутых непрерывных стеклянных волокон осуществляют способом, включающим стадию разделения ровницы на непрерывные стеклянные волокна с линейной массой, меньшей линейной массы ровницы, например, способом "Webforming", разработанным Plastech T.T. Ldt. Второй способ осуществления является более выгодным, чем первый, так как он с самого начала содержит в себе лучшую смачиваемость стеклянных волокон. Прежде всего, данная характеристика имеет следствием более равномерную пропитку стеклянных волокон. Кроме того, пеноблоки согласно второму способу осуществления обладают также удовлетворительными механическими характеристиками растяжения и сжатия по совокупности осей. Наконец, стеклянные волокна происходят из катушек или клубков ровницы, заготовка которых является более легкой и закупочные цены которых ниже закупочных цен матов из стеклянных волокон.

Согласно варианту первого или второго способов осуществления вышеупомянутые стеклянные волокна соединены между собой при помощи связующего.

Преимущественно в данном варианте осуществления содержание вышеупомянутого связующего находится в интервале от 0,6 до 3%, предпочтительно около 2,5% от массы вышеупомянутых стеклянных волокон. Указанное содержание связующего является выгодным для того, чтобы пропитка стеклянных волокон была бы равномерной и полной.

Предпочтительно во втором способе осуществления вышеупомянутые стеклянные волокна не соединены при помощи связующего. Таким образом, когда используют мало (<0,6%) связующего или связующее не используют, стеклянные волокна распределены внутри усиленного пеноблока более равномерно, что придает усиленному пеноблоку лучшие механические характеристики.

Преимущественно, в совокупности способов осуществления стеклянные волокна представляют собой волокна типа Е.

Предпочтительно, вышеупомянутая упаковка стеклянных волокон имеет поверхностную массу, находящуюся в диапазоне от 300 до 900 г/м2, предпочтительно 450 г/м2.

В преимущественном варианте первого или второго способов осуществления стеклянные волокна составляют от 9 до 13%, предпочтительно от 10 до 12 мас.% по отношению к полной массе усиленного пеноблока.

Совокупность вышеупомянутых параметров, касающихся матов из стеклянных волокон и самих стеклянных волокон, равным образом является благоприятной для удовлетворительной пропитки стеклянных волокон и, как оказалось, для придания пеноматериалу удовлетворительных характеристик, типа прочности на растяжение (то есть при удлинении).

Преимущественно, воспламеняемость соответствует тесту DIN 4102-1 (B2).

Согласно предпочтительному способу осуществления пеноматериал находится в форме пеноблока с толщиной, находящейся в диапазоне от 20 до 35 см. Таким образом, сообразно желаемому применению, например, в качестве изоляционного материала, достаточное количество состава, стеклянных волокон, в случае необходимости в форме матов, и вспучивающего агента должно быть определено таким образом, чтобы получить пеноблок желаемой толщины. Преимущество изготовления пеноблоков толщиной 20 см заключается в том, что после удаления заусенцев пеноблоки могут быть непосредственно использованы в качестве вторичного изоляционного слоя танкера для перевозки сжиженного метана, который обычно имеет толщину 18 см, и/или могут быть разрезаны поперек на уровне их середины для того, чтобы непосредственно получить первичный изоляционный слой для танкера для перевозки сжиженного метана, который обычно имеет толщину 9 см. Также полученный пеноблок толщиной 30 см мог бы после удаления заусенцев и разреза на уровне трети его толщины одновременно образовать первичный изоляционный слой толщиной 9 см и вторичный изоляционный слой толщиной 18 см.

Другим объектом изобретения является способ изготовления пенополиуретана/полиизоцианурата, усиленного стеклянными волокнами, включающий стадии, заключающиеся в том, что:

1) приводят в контакт:

- изоцианатный компонент, имеющий вязкость в диапазоне от 200 до 600 мПа·с,

- компонент на основе многоатомных спиртов, содержащий первый многоатомный спирт, второй многоатомный спирт и третий многоатомный спирт, причем вышеупомянутые многоатомные спирты имеют вязкость, находящуюся в диапазоне от 200 до 6000 мПа·с,

в присутствии:

- катализаторов, выбранных из солей олова, карбоксилатов калия и, возможно, третичных аминов,

- вспучивающего агента,

- эмульгатора и,

- в случае необходимости, замедлителя пламени,

2) пропитывают составом, полученным на стадии 1), упаковки стеклянных волокон, возможно, в форме матов, возможно, соединенных между собой при помощи связующего,

3) позволяют затвердеть вышеупомянутому составу после вспенивания таким образом, чтобы образовать пеноблок, содержащий упаковку стеклянных волокон;

4) удаляют заусенцы с верхней, нижней и, в случае необходимости, боковых частей вышеупомянутого пеноблока и, в случае необходимости,

5) разрезают вышеупомянутый пеноблок поперек таким образом, чтобы получить первичный изоляционный слой и вторичный изоляционный слой.

Наконец, предметом изобретения является применение пеноматриала в теплоизоляции резервуаров для транспортировки сжиженного газа, в частности, резервуаров танкеров для перевозки сжиженного метана.

Термин «ПУИЦ» (PUIR) в детальном описании, которое будет следовать ниже, означает «полиуретан/полиизоцианурат». Термин «низкая вязкость» означает для изоцианата вязкость, находящуюся в интервале от 200 до 600 мПа·с, и для многоатомных спиртов вязкость, находящуюся в интервале от 200 до 6000 мПа·с, при этом все величины вязкости даны для температуры 25°С. Наконец, термин «индекс ПУИЦ» означает молярное отношение [(число -NCO групп полиизоцианурата/число -ОН групп полиуретана) × 100].

Наконец, в описании, следующем ниже, термин «упаковка стеклянных волокон» означает, соответственно случаю, либо упаковку матов из стеклянных волокон (первый способ осуществления), либо упаковку из стеклянных волокон, полученных исходя из ровницы (второй способ осуществления).

Изобретение будет более понятным, и другие его задачи, детали, характеристики и преимущества станут более ясными в ходе детального объяснительного описания, которое будет следовать, нескольких способов осуществления изобретения, приведенных в качестве чисто иллюстративных примеров, которые не носят ограничительного характера, со ссылкой, в частности, на прилагаемые схематические чертежи.

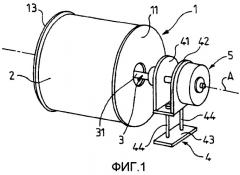

На упомянутых чертежах, которые иллюстрируют способ изготовления упаковки стеклянных волокон согласно второму способу осуществления:

- фиг.1 представляет собой вид в перспективе катушки с ровницей, при этом ровницу используют в качестве исходного материала;

- фиг.2 представляет собой вид в перспективе подающего ворота, причем подающий ворот является промежуточным элементом между катушкой с ровницей и головкой для распределения стеклянных волокон, и

- фиг.3 представляет собой вид в перспективе цепочки изготовления стеклянных волокон.

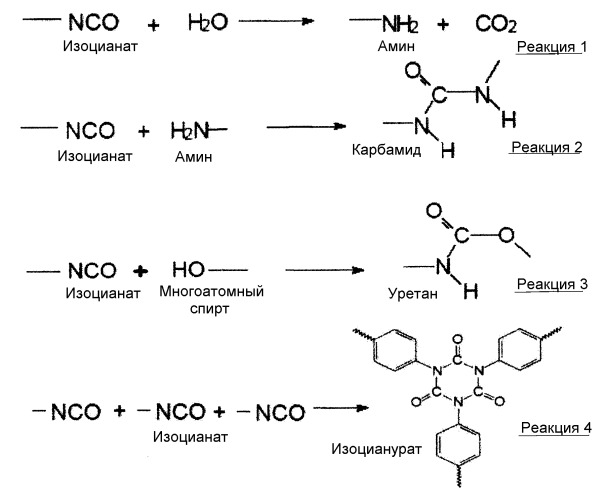

Согласно настоящему изобретению пеноПУИЦ получают реакцией изоцианатного компонента и компонента на основе многоатомного спирта, представляющего собой смесь многоатомных спиртов. Реакция между различными упомянутыми соединениями протекает согласно четырем следующим стадиям:

Первая стадия, называемая стадией инициирования, представляет собой стадию, на которой молекулы воды реагируют с группами -NCO изоцианатного компонента с образованием аминогрупп и молекул СО2. Выделение СО2 вызывает вспучивание пены.

На второй стадии аминогруппы, образовавшиеся на первой стадии, взаимодействуют с группами -NCO с образованием карбамидных групп.

Параллельно в ходе третьей стадии гидроксильные группы компонента на основе многоатомных спиртов взаимодействуют с группами -NCO с образованием уретановых групп.

Наконец, во время четвертой стадии, называемой стадией тримеризации, группы -NCO, находящиеся в избытке, соединяются по три с образованием изоциануратных групп.

Стадии являются экзотермическими и индуцируют расширение СО2 и, таким образом, вспучивание пены.

Состав, полученный в результате смешивания изоцианатного компонента, компонента на основе многоатомных спиртов и различных добавок, немедленно выливают на упаковку стеклянных волокон, имеющую определенную толщину или содержащую определенное число матов из стеклянных волокон, пока не начались вышеупомянутые реакции.

Когда реакция начинается, она становится видимой на макроскопическом уровне только по окончании некоторого промежутка времени, называемого временем отстаивания.

Время отстаивания регулируют природой и концентрацией катализатора таким образом, что реакция начинается только после полной и равномерной пропитки упаковки стеклянных волокон, или матов из стеклянных волокон, составом. Обычно время отстаивания находится в интервале от 90 до 120 секунд.

Затем о протекании реакции свидетельствует общее вспучивание пены, вызываемое внутренним выделением СО2.

Согласно настоящему изобретению предпочтительно использовать изоцианатный компонент, вязкость которого, как изложено выше, находится предпочтительно в интервале от 200 до 600 мПа·с, предпочтительно меньше 300 мПа·с. Изоцианатные соединения отвечают формуле: R(NCO)n, в которой n>2 и R обозначает алифатическую или ароматическую группу. Предпочтительно используют диизоцианат и более предпочтительно метилендифенилдиизоцианат (МДИ) (MDI).

Функциональность изоцианатного компонента находится предпочтительно в диапазоне от 2,5 до 3,5, преимущественно в диапазоне от 2,7 до 3,1. Функциональность определяется средним числом групп -NCO, присутствующих в каждой молекуле изоцианатного компонента.

Процентное содержание групп -NCO, определяемое отношением массы групп -NCO/100 грамм изоцианатного компонента, находится преимущественно в интервале от 28 до 32%.

Обычно может быть использован неперегнанный или неочищенный метилендифенилдиизоцианат. Упомянутый продукт обычно имеется в распоряжении на рынке под маркой Suprasec, поставляемой в продажу фирмой Hunstman.

В рамках настоящего изобретения компонент на основе многоатомных спиртов представляет собой смесь трех многоатомных спиртов, вязкость которых находится в диапазоне от 200 до 6000 мПа·с.

Вязкость компонента на основе многоатомных спиртов находится предпочтительно в диапазоне от 1000 до 3000 мПа·с.

Реакционная способность многоатомных спиртов определяется различными параметрами, такими как функциональность, индекс ОН и ароматичность.

Предпочтительные многоатомные спирты имеют функциональность в интервале от 2 до 6.

Гидроксильное число (индекс OH) преимущественно используемых многоатомных спиртов, определяемое массовым отношением (мг КОН/г многоатомных спиртов), находится преимущественно в интервале от 200 до 500 мг КОН/г многоатомных спиртов.

Определение индекса ОН позволяет оценить эффективность сшивания состава.

Типичными примерами многоатомных спиртов, произведенных из сорбита, являются, например, многоатомные спирты марки Daltolac фирмы Huntsman. Для многоатомного спирта типа производного сорбита индекс ОН составляет предпочтительно 500.

Типичными примерами многоатомных спиртов типа простого полиэфира являются, например, продукты, полученные из глицерина, боковые цепочки которых увеличены при помощи пропиленоксида, такие, как продукты, поставляемые в продажу фирмой Shell Chemicals под маркой Caradol. Для второго многоатомного спирта индекс ОН составляет предпочтительно 250.

Типичными примерами многоатомных спиртов типа сложного полиэфира являются сложные алифатические полиэфирполиолы или, предпочтительно, сложные ароматические полиэфирполиолы, такие, как производные фталевого ангидрида. В рамках настоящего изобретения предпочтительно используемыми являются производные диэтиленгликольортофталата, например, продукт, поставляемый в продажу фирмой Stepan под маркой StepanPol. Для третьего многоатомного спирта индекс ОН составляет предпочтительно 250.

Преимущество использования сложного полиэфирполиола, обычно применяемого при изготовлении пенополиуретанов, позволяет получить пеноПУИЦ, обладающий высокими механическими характеристиками в нагретом состоянии и устойчивостью к воспламенению.

Преимущество использования многоатомного спирта типа простого полиэфира, обычно применяемого при изготовлении пенополиизоциануратов, заключается в том, что данный тип многоатомного спирта придает пеноПУИЦ лучшую механическую прочность в холодном состоянии и обеспечивает лучшую пропитку упаковки стеклянных волокон, или матов из стеклянных волокон, составом.

Кроме того, в рамках настоящего изобретения изоцианатное число, определенное перед этим, зависит от свойств изоцианатного компонента и компонента на основе многоатомных спиртов, введенных в состав.

Когда изоцианатное число находится приблизительно в интервале от 95 до 110, пеноматериал, образующийся из данного состава, является пеноматериалом типа полиуретана (ПУР) (PUR). Когда изоцианатное число больше 200, то есть когда имеется избыток групп -NCO, пеноматериал, образующийся из данного состава, является пеноматериалом типа полиизоцианурата (ПИЦ) (PIR). Когда изоцианатное число находится в интервале от 110 до 200, пеноматериалы, образующиеся из состава, одновременно обладают характеристиками пенополиуретана и пенополиизоцианурата и называются пенополиуретан/полиизоциануратами (пеноПУИЦ) (PUIR).

В рамках настоящего изобретения состав содержит также добавки, обычно используемые при получении пеноПУИЦ, такие, как один или несколько катализаторов, вспучивающие агенты, эмульгаторы, замедлители пламени.

Катализаторы могут быть катализаторами гелеобразования, вспучивания, отверждения и тримеризации, обычно используемыми при получении пеноПУИЦ.

Особенно интересными катализаторами в рамках настоящего изобретения являются, например, металлоорганические катализаторы, такие, как оловянные катализаторы, например, карбоксилаты олова IV, в частности, октаноат олова; и карбоксилаты калия, в частности, октаноат калия. Третичные амины также могут быть использованы.

Предпочтительно катализаторы на основе олова и типа октаноата калия используют одновременно в отсутствие катализаторов аминного типа.

Катализаторы на основе олова представляют собой, например, катализаторы типа дибутилдилаурата олова ДБДЛО (DBTDL), поставляемые в продажу фирмой Air Products под маркой Dabco, и используются предпочтительно в процентном содержании, находящемся в интервале от 0,01 до 1 мас.% от общей массы многоатомных спиртов (то есть компонента на основе многоатомных спиртов).

Катализаторы типа октаноата калия представляют собой, например, катализаторы, поставляемые в продажу фирмой Air Products также под маркой Dabco, и используются предпочтительно в процентном содержании, находящемся в интервале от 0,1 до 2 мас.% от общей массы многоатомных спиртов.

Катализаторы аминного типа представляют собой, например, катализаторы, поставляемые в продажу фирмой Air Products под маркой Polycat, и используются предпочтительно в процентном содержании, находящемся в интервале от 0,01 до 1 мас.% от общей массы многоатомных спиртов.

Катализаторы используют для ускорения одной или нескольких из вышеупомянутых различных реакционных стадий. Например, оловянные катализаторы и третичные амины воздействуют предпочтительно на стадии с 1 по 3, в то время как катализаторы на основе октаноата калия воздействуют предпочтительно на реакцию тримеризации (стадия 4).

Количество и природа катализаторов, введенных в состав, непосредственно влияют на скорость реакции, следовательно, на время отстаивания.

Между тем, вводимые содержания катализаторов могут изменяться. Действительно, когда поверхностная масса или содержание связующего внутри упаковки стеклянных волокон, или матов из стеклянных волокон, увеличивается, содержание катализаторов, вводимое в вышеупомянутый состав, должно быть уменьшено таким образом, чтобы увеличить время отстаивания для того, чтобы вышеупомянутый состав мог равномерно пропитать упаковку стеклянных волокон, или матов из стеклянных волокон, до начала реакции.

Таким образом, реакционная способность и вязкость состава зависят от реакционной способности многоатомных спиртов, но равным образом от содержания и природы катализаторов.

Состав, кроме того, содержит один или несколько вспучивающих агентов, которые могут быть физическими или химическими. Предпочтительно используемые физические вспучивающие агенты представляют собой нехлорированные пентафторбутановые соединения и, в частности, 1,1,1,3,3-пентафторбутан, известный также под названием HFC-365mfc, в частности, марки Solkane 365, поставляемый в продажу фирмой Solvay, и HFC-245fc марки Enovate 3000, поставляемый в продажу фирмой Honeywell.

Предпочтительно используемым химическим вспучивающим агентом является вода.

Вышеупомянутые физические и химические вспучивающие агенты могут быть использованы индивидуально или одновременно.

Предпочтительное количество физического вспучивающего агента вычисляют в зависимости от плотности желаемого усиленного пеноПУИЦ. Предпочтительно оно находится в диапазоне от 0 до 10%, предпочтительно около 5 мас.% по отношению к общей массе компонента на основе многоатомных спиртов.

Предпочтительное количество используемой воды зависит от общей плотности желаемого пеноПУИЦ. Содержание воды в составе находится предпочтительно в интервале от 0 до 1%, предпочтительно точно 1% по отношению к общей массе компонента на основе многоатомных спиртов.

Вспучивающие агенты дают возможность вспенивания состава. Природа вспучивающих агентов влияет на теплоизоляционные свойства пеноматериала. Вода является предпочтительно используемой в качестве вспучивающего агента, так как она индуцирует выделение СО2, который представляет собой вспучивающий агент, менее вредный для окружающей среды, чем классические вспучивающие агенты. Кроме того, СО2 не мешает детектированию возможной утечки в стенках резервуара для перевозки сжиженного метана.

Наконец, предпочтительно использовать эмульгатор, который может быть силиконовой или несиликоновой природы. Примером эмульгатора силиконовой природы является, например, эмульгатор, поставляемый в продажу фирмой Golgsmith под маркой Tegostab 8804. Данный тип эмульгатора используют в составе предпочтительно в количестве около 1 мас.% от общей массы многоатомных спиртов. Примером эмульгатора несиликоновой природы является, например, эмульгатор, поставляемый в продажу фирмой Golgsmith под маркой LK443. Данный тип эмульгатора используют в составе предпочтительно в содержаниях от 0,5 до 3 мас.% от общей массы многоатомных спиртов.

Эмульгаторы используют для того, чтобы солюбилизировать вспучивающий агент и стабилизировать ячейки.

Кроме вышеупомянутых критических компонентов, в составе согласно настоящему изобретению часто желательно применять другие компоненты.

Замедлитель пламени также является предпочтительно используемым в объеме охраны настоящего изобретения для того, чтобы больше ограничить воспламеняемость пеноматериала. Замедлитель пламени может быть галогенированным, например, ТХПФ (TCPP), например, поставляемый в продажу фирмой Akzo Nobel, или предпочтительно негалогенированным, например, типа Levargard-TEP фирмы Lanxess. Замедлитель пламени используют предпочтительно в содержаниях приблизительно от 5 до 20 мас.% от общей массы многоатомных спиртов.

В состав могут быть выгодно добавлены другие добавки, такие как наполнители, сшивающие агенты, красители.

Приготовив состав на основе смеси изоцианата, многоатомных спиртов и разных других добавок, вышеупомянутый состав быстро выливают на упаковку стеклянных волокон, или матов из стеклянных волокон, таким образом, чтобы состав пропитал всю толщину упаковки стеклянных волокон, или матов из стеклянных волокон. Усиленный пеноматериал, полученный таким образом, имеет среднюю плотность в интервале от 115 до 135 кг/м3, предпочтительно от 120 до 130 кг/м3, преимущественно около 130 кг/м3.

Маты из стеклянных волокон, предпочтительно используемые согласно первому способу осуществления, представляют собой маты из непрерывных стеклянных волокон (continuous strand mat), в частности, поставляемые в продажу фирмой Vetrotex под маркой Unifilo, или поставляемые в продажу фирмой Owens Corning под маркой Advantex.

Упомянутые стеклянные волокна соединены между собой при помощи связующего, присутствующего в содержании от 0,6 до 3 мас.% от общей массы мата из стеклянных волокон и предпочтительно чувствительно около 2,5%. Связующее, используемое для замасливания стеклянных волокон, предпочтительно представляет собой эпоксидную смолу.

Предпочтительно используемые стеклянные волокна, образующие маты, имеют линейную массу от 20 до 40 текс, то есть от 20 до 40 г/км волокон.

Маты из стеклянных волокон имеют поверхностную массу, находящуюся предпочтительно в интервале от 300 до 900 г/м2 и преимущественно от 300 до 600 г/м2, более предпочтительно около 450 г/м2. Стеклянные волокна составляют предпочтительно от 6 до 12 мас.% по отношению к общей массе усиленного пеноПУИЦ.

В зависимости от количества связующего и поверхностной массы матов из стеклянных волокон и для того, чтобы получить приемлемые механические свойства, число матов из стеклянных волокон изменяется, например, от 4 до 12.

Стеклянные волокна, предпочтительно используемые согласно второму способу осуществления, изготовлены предпочтительно исходя из ровницы, то есть более или менее широкой и сплюснутой ленты, состоящей из стеклянных волокон, которые не скручены, но поддерживаются параллельными друг другу. Стеклянные волокна наносят предпочтительно согласно способу "Webforming" фирмы Plastech T.T. Ldt.

Стеклянные волокна, нанесенные упомянутым способом, имеют предпочтительно линейную массу от 30 до 300 текс.

Фиг.1-3 иллюстрируют способ "Webforming" фирмы Plastech T.T. Ldt.

Фиг.1 изображает катушку 1 с ровницей 2. Катушка 1 смонтирована вокруг вращающегося вала 3, который простирается по оси вращения А. Ровница 2 намотана вокруг катушки 1. Поверхности концов катушки 1, расположенные в плоскости, перпендикулярной оси вращения А, называют продольными концами 11 и 13. Один из концов вращающегося вала 3, называемый периферическим 31, продолжается от продольного конца 11 в направлении, противоположном направлению к центру катушки 1, и последовательно проходит через основание 4 и двигатель 5, приводящий во вращение.

Основание 4 составлено из двух пластин 41 и 42, которые соединены с опорой 43 на уровне нижней части (по фигуре) их внешней радиальной поверхности при помощи подпирающих стержней 44.

Двигатель 5, приводящий во вращение, представляется в форме кожуха, который в совокупности имеет форму диска и который содержит сервомотор (не изображен). Двигатель 5, приводящий во вращение, снабжен предпочтительно динамической тормозной системой (не изображена), которая управляется информационной системой (не изображена). Скорость привода двигателя 5 регулируется предпочтительно информационной системой (не изображена).

Катушка 1 служит для разматывания ровницы 2 со скоростью, регулируемой системой динамического торможения.

Фиг.2 изображает моторизованный подающий кабестан 9. Кабестан содержит двигатель 6, приводящий во вращение, который представляется в форме кожуха, который в совокупности имеет форму диска. Двигатель 6 приводит во вращение вал 7, который простирается по оси вращения В.

Торцевые поверхности двигателя 6, расположенные в плоскости, перпендикулярной оси вращения В, называют продольными торцами 61 и 63. Один из концов вращающегося вала 7, называемый периферическим 71, продолжается от продольного торца 61 в направлении, противоположном направлению к центру двигателя 6. Периферический конец 71 последовательно проходит через верхнюю часть основания 8 и заканчивается напротив середины верхней части (по фигуре) центральной детали 101 элемента, регулирующего натяжение 10, приводным диском 72.

Скорость привода двигателя 6 и, следовательно, скорость вращения вращающегося вала 7 регулируется предпочтительно информационной системой (не изображена).

Основание 8 состоит из пластины, простирающейся перпендикулярно оси вращения В. Оно включает нижнюю часть 82, через которую проходят три отверстия 83 для крепления. Нижняя часть 82 соединена с элементом 85 для прикрепления к неизображенной опоре. Оно имеет закругленную верхнюю часть 81, через которую проходит проходное отверстие 84. Через проходное отверстие 84 проходит продольный торец 61 двигателя 6. Основание 8 позволяет сохранять юстировку двигателя 6 и таким образом сохранять положение приводного диска 72. Элемент 10, регулирующий натяжение, содержит вышеупомянутую центральную деталь 101, которая состоит из двух параллельных пластин, простирающихся перпендикулярно оси вращения В. Две пластины 101а и 101b разделены распорными болтами 107. Центральная деталь 101 содержит, кроме того, распределяющее ответвление 102, раздвигающее ответвление 103, переднее ответвление для создания натяжения 104 и заднее ответвление для создания натяжения 105.

Распределяющее ответвление 102 простирается радиально, соответственно вперед (по отношению к чертежу). Распределяющее ответвление 102 содержит на уровне его наружного радиального конца распределительное отверстие 102а.

Раздвигающее ответвление 103 простирается радиально назад (по отношению к чертежу).

Переднее ответвление для создания натяжения 104 простирается вверх (по отношению к чертежу), начинаясь спереди середины верхней части центральной детали 101. Заднее ответвление для создания натяжения 105 простирается вверх (по отношению к чертежу), начинаясь сзади середины верхней части центральной детали 101. Переднее и заднее ответвления для создания натяжения 104 и 105 содержат на уровне их наружных радиальных концов цилиндры 104а и 105а соответственно, которые простираются соответственно по осям (не изображены), параллельным оси вращения В.

Фиг.3 является схематическим изображением цепочки изготовления стеклянных волокон 15, исходя из ровницы 2, согласно способу "Webforming", определенному перед этим.

По примеру фиг.3, ровницу 2 непрерывно подают с катушки 1 на кабестан 9. По примеру фиг.2, ровница (не изображена на фиг.2) проходит между верхней частью цилиндра 105а, нижней частью приводного диска 72 и верхней частью цилиндра 104а. Затем ровница проходит через распределительное отверстие 102а. Приводной диск 72 трется об ровницу, приводит ровницу в движение и позволяет регулировать ее скорость. Так, как изложено выше, скорость перемещения ровницы 2 контролируется информационной системой (не изображена). По примеру фиг.3, цепочка изготовления стеклянных волокон 15 содержит, вверх по течению, катушку 1 (представленную схематически прямоугольником), которая выдает ровницу на кабестан 9 (представленный схематически прямоугольником) с определенной скоростью. Кабестан 9 более тонко регулирует скорость и натяжение ровницы 2. Наконец, ровница 2 направляется на вход распределительной головки 11 (представленной схематически прямоуголь