Способ получения технического углерода и система рекуперативного нагрева технологического воздуха

Иллюстрации

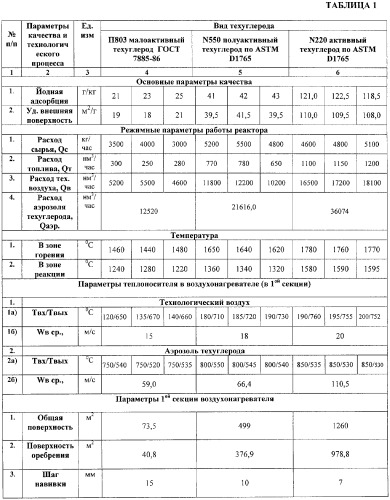

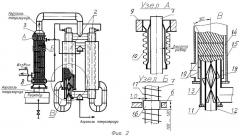

Показать всеИзобретение относится к производству технического углерода из жидкого углеводородного сырья. В способе осуществляют предварительный нагрев жидкого углеводородного сырья и технологического воздуха до температуры 150-200°С, нагрев в кожухотрубчатом теплообменнике до температуры, выше температуры самовоспламенения топлива. Горение топлива с технологическим воздухом проводят при температуре, превышающей температуру разложения углеводородного сырья на 200-300°С для получения дымового газа с заданным количеством остаточного активного кислорода, рассчитываемым в зависимости от марки получаемого технического углерода. Первая секция системы рекуперативного нагрева - кожухотрубчатый теплообменник со спирально оребренными трубами с шагом навивки от 5 до 15 мм. Оребрение выполняют прерывисто, а в межсекционных перегородках трубы уплотняются цилиндрическими втулками. Вторая секция - теплообменник типа «труба в трубе» в цилиндрической обечайке, с двумя кольцевыми каналами. В первом кольцевом канале установлены спиральные турбулизирующие ленты, а второй кольцевой канал имеет специальное оребрение, для обеспечения тангенциального движения воздуха противоточно движению горячего теплоносителя. Предложенное изобретение позволяет оптимизировать технологические затраты в части энергоресурсов, обеспечивающих достаточность параметров технологического процесса при обеспечении требуемого качества технического углерода. 2 н. и 1 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Изобретение относится к области производства технического углерода из жидкого углеводородного сырья путем термоокислительного разложения (пиролиза) и к системе рекуперативного нагрева технологического воздуха, являющегося окислителем, обеспечивающим термоокислительный процесс.

Предшествующий уровень техники

Известно, что для получения технического углерода требуемых параметров является важным, чтобы дымовые газы от сгорания топлива, поступающие в зону пиролиза углеводородного сырья, имели необходимую температуру и требуемый состав по «остаточному активному» кислороду, обеспечивающему полное разложение углеводородного сырья (В.Ю. Орлов, А.М. Комаров, Л.А. Ляпина «Производство и использование технического углерода для резин», г. Ярославль, издательство А. Рутмана, 2002 г., стр.165-167). В результате цепных реакций распада молекул углеводорода происходит образование радикало-зародышей сажевых частиц (аэрозоля технического углерода), которые в результате конденсационного роста достигают нормированных размеров первичных частиц и агрегатов в соответствии с параметрами по спецификации ASTM D1765 или ГОСТ 7885-86. С этой целью современный реактор представляет собой аппарат, функционально состоящий из нескольких рабочих зон, в которых протекают и частично накладываются друг на друга стадии процесса:

1) зона горения, служащая для эффективного горения топлива, предварительно смешанного с технологическим воздухом;

2) зона смешения, где происходит распыление жидкого сырья, его интенсивное смешивание с газами горения топлива, выходящими из камеры горения, и испарение сырья;

3) зона реакции, обеспечивающая термоокислительное разложение паров углеводородного сырья в высокотемпературном газовом потоке с образованием частиц технического углерода;

4) зона охлаждения аэрозоля технического углерода, выходящего из реактора, до температуры, необходимой для работы рекуперативных теплообменников.

Известно, что для обеспечения эффективного технологического процесса (в диапазоне температур 1300-1600°С), исключающего искажение параметров получаемого технического углерода, необходимо осуществить:

- процессы предварительного нагрева всех материальных потоков, поступающих в реактор, до температур, обеспечивающих полное горение топлива;

- быстрое испарение углеводородного сырья и его пиролиз,

- эффективное охлаждение аэрозоля технического углерода (В.Ф. Суровикин «Исследование кинетики и механизма образования дисперсного углерода при разложении жидких углеводородов», Научные труды ВНИИСП, выпуск 1. Западно-Сибирское книжное издательство, 1972, стр.9-30).

Известны различные методы интенсификации технологического процесса. Так в патенте RU 2179564 (опубл. 2002.02.20) с целью ускорения процессов испарения и прохождения реакций сажеобразования реакционная камера смешения дымовых газов с углеводородным сырьем разделена на множество цилиндрических каналов. В патенте RU 1329158 (опубл. 1997.09.20) углеводородное сырье подается в реактор после 2-стадийной кавитационной обработки, обеспечивающей создание гомогенизированной рабочей смеси, которая подается в закрученный поток газов горения топлива, что способствует равномерному распределению сырья в рабочем объеме и ускоряет процессы испарения и сажеобразования. В другом патенте RU 2205195 (опубл. 2003.05.27) улучшения диспергирования углеводородного сырья в дымовых газах горения топлива добиваются за счет добавки в углеводородное сырье 1,5-12 мас.% воды, обеспечивающей эффективное дробление капель жидкого сырья при пузырьковом испарении воды.

Однако все указанные методы интенсификации технологического процесса получения технического углерода затрагивают только некоторые этапы его прохождения, не влияющие на факторы повышения эффективности по производительности реактора и выходу готовой продукции.

Из всех известных приемов наиболее значимым для интенсификации технологического процесса и обеспечения требуемых параметров получаемого технического углерода является предварительный нагрев технологического воздуха, позволяющий не только уменьшить расход подаваемого топлива, но и увеличить подачу в реактор углеводородного сырья при одном и том же расходе воздуха (Грегори Дж. Хомоки «Использование вторичных энергоресурсов в производстве технического углерода», материалы Международной конференции по техническому углероду, Хьюстон, шт. Техас, USA, стр.18-21). Это напрямую связано как с производительностью реактора, так и с увеличением выхода технического углерода, так как в этом случае повышается содержание остаточного «активного» кислорода в дымовых газах, что позволяет увеличить подачу углеводородного сырья и тем самым увеличить производительность реактора при сохранении объема подаваемого технологического воздуха. Одновременно это обеспечивает и увеличение выхода готовой продукции в связи с ограничением количества воздуха, поступающего в камеру горения. При этом необходимо учитывать, что каждая марка технического углерода требует своих технологических параметров процесса в зоне реакции (температура, время, скорость движения газов), которые будут соответствовать оптимальной производительности реактора по углеводородному сырью и максимально достигаемому выходу готовой продукции. В этом направлении предварительный нагрев технологического воздуха является одним из основных стабилизирующих факторов, обеспечивающих необходимые параметры процесса получения технического углерода.

Учитывая высокий энергетический потенциал выходящего из реактора аэрозоля технического углерода с температурой более 800°С, естественно полагать его использование в качестве греющей среды для нагрева технологического воздуха. Главной причиной, затрудняющей эффективный теплообмен аэрозоля технического углерода с технологическим воздухом, является осаждение технического углерода на поверхностях теплопередачи и, как следствие, снижение температуры нагрева воздуха, в результате чего искажаются рабочие параметры технологического процесса получения технического углерода.

Наиболее близким к способу, заявленному по п.1, является способ получения технического углерода из жидкого углеводородного сырья путем его термоокислительного разложения, включающий предварительный нагрев жидкого углеводородного сырья и технологического воздуха за счет рекуперативного теплообмена с аэрозолем технического углерода сначала в теплообменнике типа «труба в трубе», заключенном в цилиндрическую обечайку, а далее - в кожухотрубчатом теплообменнике, смешивание топлива с нагретым технологическим воздухом и его горение для получения дымового газа с остаточным активным кислородом, интенсивное смешивание жидкого углеводородного сырья в потоке дымового газа, испарение углеводородного сырья, его термоокислительное разложение с образованием аэрозоля технического углерода и его последующим охлаждением (Орлов В.Ю. и др., Производство и использование технического углерода для резин, Ярославль, Александр Рутман, 2002, с.с.156-170, 218-224, с.131, рис.4.4).

Однако способ по прототипу не позволяет оптимизировать технологические параметры процесса получения различных марок технического углерода и имеет значительную энергоемкость технологического процесса.

Задачей настоящего изобретения является возможность осуществления дифференцированного подхода к организации технологического процесса для получения различных марок технического углерода при одновременном снижении энергоемкости, повышение эффективности процесса за счет снижения удельных расходов топлива и углеводородного сырья, достижение оптимальной производительности реактора и максимального выхода готовой продукции.

Раскрытие изобретения

Для решения поставленной задачи предложен способ получения технического углерода из жидкого углеводородного сырья путем его термоокислительного разложения, включающий предварительный нагрев жидкого углеводородного сырья и технологического воздуха за счет рекуперативного теплообмена с аэрозолем технического углерода сначала в теплообменнике типа "труба в трубе", заключенном в цилиндрическую обечайку, а далее - в кожухотрубчатом теплообменнике, смешивание топлива с нагретым технологическим воздухом и его горение для получения дымового газа с остаточным активным кислородом, интенсивное смешивание жидкого углеводородного сырья в потоке дымового газа, испарение углеводородного сырья, его термоокислительное разложение с образованием аэрозоля технического углерода и его последующим охлаждением, заключающийся в том, что предварительный нагрев технологического воздуха ведут до температуры 150-200°С, а нагрев в кожухотрубчатом теплообменнике - до температуры, превышающей температуру самовоспламенения топлива, горение топлива с технологическим воздухом осуществляют при температуре, превышающей температуру разложения углеводородного сырья на 200-300°С, а количество остаточного активного кислорода в дымовом газе рассчитывают из условия полного горения топлива по количеству остаточного воздуха на 1 кг углеводородного сырья, причем:

при получении малоактивного технического углерода количество остаточного воздуха выбирают равным 0,4-0,7 нм3/кг углеводородного сырья;

при получении полуактивного технического углерода количество остаточного воздуха выбирают равным 0,7-1,0 нм3/кг углеводородного сырья;

при получении высокоактивного технического углерода количество остаточного воздуха выбирают равным 1,0-1,4 нм3/кг углеводородного сырья.

Содержащийся в остаточном воздухе «активный кислород» окисляет часть углеводородного сырья, что обеспечивает стабилизацию температуры в эндотермическом процессе пиролиза основной части углеводородного сырья, которая соответствует требуемым параметрам технического углерода (удельной внешней поверхности и адсорбционной поверхности по ДБФ).

Коэффициент эффективности реакторного процесса определяется из нижеприведенной формулы:

где QВСД - расход технологического воздуха среднего давления, нм3/ч;

Qт - расход топлива (природного газа), нм3/ч;

QВВД - расход воздуха высокого давления, нм3/ч;

Gсырья - расход углеводородного сырья, кг/ч.

Периодический технологический контроль параметров технического углерода осуществляется круглосуточно через 4 часа, что позволяет оперативно обеспечить необходимую корректировку технологического режима, и, в первую очередь, по соответствию расхода технологического воздуха на принятую нагрузку углеводородного сырья. Недостижение требуемых параметров качества технического углерода приводит к необходимости увеличения расхода остаточного воздуха, что уменьшает эффективность реакторного процесса. Превышение требуемых параметров качества технического углерода позволяет уменьшить расход остаточного технологического воздуха, что, соответственно, способствует повышению эффективности реакторного процесса. В практическом плане первоначальную установку режимных технологических параметров на каждой марке технического углерода осуществляют на основе режимных карт, которые разработаны в зависимости от качества подготовленного углеводородного сырья (плотность, степень ароматизированности по индексу корреляции ИК). После получения первых анализов физико-химических свойств технического углерода и их сравнения со спецификацией параметров в соответствии с требованиями ГОСТ или ASTM D1765, принимается решение о необходимости корректировки технологического режима для ведения дальнейшего технологического процесса.

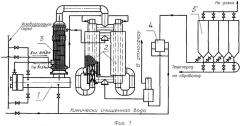

Описание процесса

Технологический процесс (фиг.1) в реакторе (1) начинается с зоны горения, где в ограниченных объемах камеры горения осуществляют полное сжигание топлива с целью исключения его пиролиза, для чего технологический воздух предварительно нагревают последовательно в теплобменнике типа "труба в трубе", заключенном в цилиндрическую обечайку (2), до температуры 150-200°С и далее в кожухотрубчатом теплообменнике (3) до температуры, превышающей температуру самовоспламенения топлива, например в случае природного газа до 650-700°С. Далее в зону смешения поступают дымовые газы, куда вводится и жидкое углеводородное сырье, где обеспечивается его интенсивное испарение и смешивание с дымовыми газами, содержащими остаточный активный кислород. Полученная рабочая смесь поступает в зону реакции для термоокислительного пиролиза с образованием частиц и агрегатов технического углерода. Учитывая эндотермический характер цепных реакций пиролиза углеводородного сырья, температуру дымового газа, выходящего из зоны горения, поддерживают на 200-300°С выше температуры реакции при получении заданной марки технического углерода. Поддержание стабильного температурного режима в зоне реакции осуществляют за счет окисления части углеводородного сырья при его горении в остаточном активном кислороде. На выходе из реактора осуществляют охлаждение аэрозоля технического углерода до температуры 850°С, обеспечивающей надежную работу системы рекуперативного нагрева технологического воздуха. После охлаждения аэрозоля в теплобменнике типа "труба в трубе", заключенном в цилиндрическую обечайку (2), и кожухотрубчатом теплообменнике (3) до температуры 450-550°С аэрозоль технического углерода в холодильнике-оросителе (4) дополнительно охлаждают вводом химически очищенной воды до температуры 260-280°С. После этого аэрозоль технического углерода подают на рукавный фильтр (5) для его улавливания. Очищенный отходящий газ далее поступает на утилизацию.

В настоящем изобретении рассматриваются 3 группы технического углерода, выпускаемые в соответствии с международным стандартом ASTM D1763-2003, которые наиболее распространены в шинной и резинотехнической продукции и различаются по удельной поверхности и организации реакторного процесса:

- I группа - малоактивный технический углерод с удельной внешней поверхностью от 19 до 30 м2/г.

- II группа - полуактивный технический углерод с удельной внешней поверхностью от 35 до 45 м2/г.

- III группа - средне- и высокоактивный технический углерод с удельной внешней поверхностью от 75 до 140 м2/г.

Все вышеуказанные группы технического углерода выпускают на реакторах разной технологической конструкции, т.к. параметры ведения процесса значительно отличаются, и объединить их в универсальном реакторе не представляется возможным. Для примера приведем характерные различия, которые существуют при получении малоактивного и высокоактивного технического углерода.

| Вид технического углерода | Удельная внешняя поверхность, м2/г | Температура в зоне реакции, °С | Время нахождения в зоне реакции, с | Скорость движения реакционных газов, м/с |

| I группа - П803 (ГОСТ 7885-86) | 20 | 1260-1280 | 2-3 | 0,5-1,5 |

| III группа - N220 (ASTM D1765) | 110 | 1570-1590 | 10-2-10-3 | 300-350 |

Для стабилизации свойств полученного технического углерода определенной марки в зоне закалки реактора осуществляют резкое охлаждение аэрозоля технического углерода до температуры 1100÷1200°С.

Наилучший вариант реализации способа по предлагаемому изобретению

1. По производству малоактивного технического углерода.

Осуществление способа выполняется на вертикальном реакторном блоке, работающем под избыточным давлением. Работа реактора организована с учетом использования в качестве топлива природного газа. В качестве технологического воздуха используют воздух низкого давления 0,04 МПа, предварительно нагретый до температуры 650°С.

В соответствии с требуемыми параметрами процесса (температура, время, скорость движения газов в зоне реакции) осуществлен следующий режим:

| № пп | Наименование параметра | Ед. изм. | Кол-во |

| 1. | Расход топлива | нм3/ч | 320 |

| 2. | Расход воздуха низкого давления | нм3/ч | 5000 |

| 3. | Расход углеводородного сырья | кг/ч | 3500 |

| 4. | Расход воздуха высокого давления на распыл сырья | нм3/ч | 600 |

| 5. | Температура в зоне горения | °С | 1540 |

| 6. | Температура в зоне реакции | °С | 1280 |

| 7. | Температура аэрозоля технического углерода в зоне закалки | °C | 750 |

| 8. | Температура нагрева воздуха после газоохладителя | °С | 150 |

| 9. | Температура нагрева воздуха после теплообменника | °С | 625 |

| 10. | Удельный расход остаточного воздуха на 1 кг углеводородного сырья | нм3/ч | 0,57 |

| 11. | Выход технического углерода относительно углеводородного сырья | % | 69 |

| 12. | Параметры технического углерода (1 группы) по ГОСТ 7885-86 | ||

| - адсорбция йода | мг/г | 21 | |

| - удельная внешняя поверхность | м2/г | 18 | |

| - адсорбция ДБФ | мл/100 г | 95 |

Осуществление процесса по предлагаемому изобретению обеспечивает требуемую чистоту технического углерода от остатков неразложившегося сырья с одновременным увеличением базовой производительности реактора (на 500 кг/ч) и повышение выхода технического углерода до 69% при обеспечении качества, соответствующего ГОСТ 7885-86.

2. По производству полуактивного технического углерода.

Реализация изобретения осуществляется на большегрузном реакторном блоке производительностью по углеводородному сырью до 5000 кг/ч и более с выполнением следующих условий процесса:

- стабильный нагрев технологического воздуха среднего давления до температуры 650°С.

- рабочая температура в зоне горения - 1650-1700°С.

- радиальный ввод углеводородного сырья в зону реакции с рабочей температурой 1360-1380°С.

Для получения полуактивного технического углерода типа N550 устанавливают следующий технологический режим:

| № | Наименование параметра | Ед. изм. | Кол-во |

| 1. | Расход сырья | кг/ч | 4200 |

| 2. | Расход природного газа | нм3/ч | 700 |

| 3. | Расход технологического воздуха | нм3/ч | 10 800 |

| 4. | Расход воздуха высокого давления на распыл сырья | нм3/ч | 1420 |

| 5. | Температура в зоне горения | °С | 1700 |

| 6. | Температура в зоне реакции | °С | 1330 |

| 7. | Температура в зоне закалки | °С | 750 |

| 8. | Температура воздуха после газоохладителя | °С | 195 |

| 9. | Температура воздуха, поступающего в реактор | °С | 645 |

| 10. | Удельный расход остаточного воздуха на 1 кг углеводородного сырья | нм3/ч | 0,75 |

| 11. | Выход технического углерода | % | 67 |

| 12. | Параметры технического углерода типа N550 по ASTM 1765(II группы) | ||

| - адсорбция йода | мг/г | 43 | |

| - удельная внешняя поверхность по ЦТАБ | м2/г | 41 | |

| - адсорбция ДБФ | мл/100 г | 120 |

Необходимость подачи воздуха высокого давления вызвана сравнительно низкими скоростями движения дымовых газов из камеры горения до 100 м/с.

Основным достоинством технологического режима получения полуактивного технического углерода является достижение стабильных параметров получаемой продукции и снижение вероятности гритообразования. Кроме того, приведенный пример реализации изобретения показывает, что при обеспечении условий по предварительному нагреву технологического воздуха и необходимому количеству остаточного воздуха 0,75 нм3/кг, возрастает эффективность работы реактора как по повышению производительности по углеводородному сырью (от 3500 кг/ч до 4200 кг/ч), так и по выходу готовой продукции до 67%. При этом качество технического углерода соответствует требованиям международной спецификации ASTM D1765.

3. По производству активного технического углерода.

Основной проблемой получения активного технического углерода типа N220 по ASTM D1765 (III группа) является снижение рентабельности процесса из-за понижения производительности реактора по углеводородному сырью и уменьшение выхода технического углерода.

При реализации изобретения, связанного с повышением температуры нагрева технологического воздуха до 750-800°С и уменьшением удельного расхода технологического воздуха на 1 кг углеводородного сырья, эта тенденция практически пропадает за счет увеличения доли тепла дымовых газов, поступающих в реакционную камеру с температурой до 1800°С. Одновременно сохраняется на рентабельно высоком уровне и производительность реактора по углеводородному сырью и максимально допустимый выход, соответствующий качеству подготовленного углеводородного сырья.

Для получения активного технического углерода типа N220 устанавливают следующий технологический режим:

| №пп | Наименование параметра | Ед. изм. | Кол-во |

| 1. | Расход сырья | кг/ч | 4300 |

| 2. | Расход природного газа | нм3/ч | 1180 |

| 3. | Расход технологического воздуха | нм3/ч | 17200 |

| 4. | Температура в зоне горения | °С | 1780 |

| 5. | Температура в зоне реакции | °С | 1565 |

| 6. | Температура аэрозоля на входе в устройство | °С | 850 |

| 7. | Температура воздуха после газоохладителя | °С | 260 |

| 8. | Температура воздуха, поступающего в реактор | °С | 780 |

| 9. | Удельный расход остаточного воздуха на 1 кг углеводородного сырья | нм3/ч | 1,21 |

| 10. | Выход технического углерода | % | 59 |

| 12. | Параметры технического углерода типа N220 по ASTM 1765 | ||

| - адсорбция йода | мг/г | 121,0 | |

| - удельная внешняя поверхность по ЦТАБ | м2/г | 110 | |

| - адсорбция ДБФ | мл/100 г | 114 |

Полученные результаты позволяют констатировать, что обеспечивается высокий выход готовой продукции - 59 вес.% (при 51-52 вес.% по базовому варианту технологии). Одновременно сохраняется достаточно высокая производительность реактора, что обеспечивает рентабельность работы технологического потока.

Достигаемый технический результат

Преимуществом предлагаемого способа является возможность получения различных марок технического углерода при одновременном снижении энергоемкости. Предложенный по изобретению технологический процесс получения технического углерода позволяет оптимизировать технологические затраты в части энергоресурсов, обеспечивающих достаточность параметров технологического процесса при обеспечении требуемого качества технического углерода.

Описание уровня техники по устройству

На отечественных заводах по производству технического углерода наиболее распространены рекуперативные кожухотрубчатые воздухонагреватели, работающие при входной температуре аэрозоля технического углерода 750-800°С. При этом поверхность теплообмена развита с помощью высоколегированных труб (10Х23Н18) диаметром 42×3 (3,5) мм с общей поверхностью теплообмена от 85 м2 до 240 м2. Температурная компенсация от разницы температурных изменений труб и корпуса обеспечивается за счет предварительной деформации труб с образованием угла поворота 90°. При повышении производительности реакторов с 2-3 т/ч до 4-5 т/ч и более воздухонагреватели принципиально не претерпели изменений, а возросли только в габаритных размерах (длина, диаметр, вес) в 1,5-2 раза (В.И. Ивановский «Технический углерод. Процессы и аппараты», Омск, ОАО «Технический углерод», 2004 г., стр.228). Это привело к тому, что существовавшие проблемные вопросы по эффективной работе воздухонагревателей (стабильной температуре нагрева, сроке службы и т.д.) остались нерешенными, а в производстве полуактивного и малоактивного технического углерода эти проблемы особенно обострились.

Основной проблемой эффективной работы воздухонагревателей является наличие высокой запыленности техническим углеродом аэрозоля, который выходит из реактора в качестве греющей среды для нагрева технологического воздуха. Принципиальные решения, заложенные в вышеуказанные воздухонагреватели, не обеспечивают их эффективной работы по стабильному нагреву воздуха вследствие высокой скорости забивки труб техническим углеродом и повышения гидравлического сопротивления по тракту аэрозоля технического углерода. В конечном итоге это ведет или к снижению производительности реактора, или к необходимости останова реактора на ремонт для принудительной прочистки забитых техуглеродом труб трубного пучка воздухонагревателя. Изменение теплового и гидравлического режима работы воздухонагревателя негативно отражается и на стабильности параметров реактора, что имеет непосредственное отражение в стабильности параметров качества готовой продукции.

Известно, что для снижения вероятности заноса техническим углеродом теплообменной поверхности, необходимо осуществить транспортировку аэрозоля технического углерода по трубам теплообменника со скоростью не менее 70-80 м/с (Р. Бусройд «Течение газа со взвешенными частицами», М.: Мир, 1975 г., стр.373). В этом случае определяющее значение имеет допустимое гидравлическое сопротивление воздухонагревателя и, в первую очередь, по тракту аэрозоля технического углерода в связи с ограничением давления технологического воздуха, поступающего в устройство (не более 0,06-0,07 МПа). Суммарное гидравлическое сопротивление 2-фазной системы можно считать обусловленным газовой и твердой фазами. При этом гидравлическое сопротивление от соприкосновения твердых частиц технического углерода, движущихся со скоростью газового потока, с неподвижной внутренней поверхностью труб будет увеличиваться при уменьшении проходного сечения трубы, а также при увеличении размеров частиц технического углерода вследствие агломерации, связанной с соударениями агрегатов технического углерода с образованием более крупных агломератов в условиях ограниченного объема трубного пространства и значительных концентраций частиц пылящего технического углерода при течении в вертикальных трубах теплообменника.

Второй проблемой, связанной с возможностью осаждения технического углерода на теплообменной поверхности, является наличие в газовой части аэрозоля технического углерода до 30-35 об.% водяного пара вследствие подачи охлаждающей воды в реакционные газы для достижения требуемых параметров технического углерода. Этот процесс наиболее ярко проявляется на «холодной» стороне теплообменника, куда входит холодный теплоноситель с температурой ниже точки росы для водяного пара (+120÷140°С), входящего в состав аэрозоля технического углерода. В случае появления в аэрозоле технического углерода капельной влаги процесс отложения технического углерода на теплообменной поверхности становится необратимым даже при увеличении скорости движения аэрозоля технического углерода по трубам выше 70-80 м/c.

Вышеуказанные технологические проблемы использования аэрозоля технического углерода в качестве греющей среды для нагрева воздуха дополняются высокой пожароопасностью и коррозионной активностью газовой среды из-за содержания в ней водорода (15-17 об.%) и окиси углерода (12-14 об.%). Особенно быстро протекают коррозионные процессы на уровне межкристаллитной коррозии (МКК) при температуре восстановительной среды выше 850°С. Вследствие этого конструктивные решения по воздухонагревателю должны соответствовать требованиям длительной прочности и эксплуатационной надежности. Выполнение этих мероприятий с учетом работы воздухонагревателя в условиях высоких температурных нагрузок с температурой аэрозоля технического углерода выше 800-850°С требует использования высоколегированных сталей и сплавов, эффективных защитных огнеупоров и других решений, которые значительно удорожают его стоимость.

Для решения задачи по созданию надежного и эффективного теплообменного устройства, работающего с ограничением температуры горячего теплоносителя (не более 850°С), в условиях понижения скоростей движения нагреваемого воздуха (не более 20 м/с), необходимо компенсировать эти ограничения посредством развития поверхности теплообмена, контактирующей с нагреваемым воздухом, и максимально снизить тепловые потери за счет эффективных конструктивных решений, позволяющих приблизить температуру нагреваемого воздуха к температуре греющего газа на входе в устройство.

В патенте РФ на полезную модель №37818 (публикация 10.05.2004, бюллетень изобретений №13) предложена система нагрева технологического воздуха, которая в настоящее время реализована на отечественных заводах технического углерода. Система нагрева состоит из основного рекуператора и дополнительной секции, установленной последовательно по ходу аэрозоля технического углерода.

Недостатком данной системы нагрева является высокое гидравлическое сопротивление по тракту аэрозоля технического углерода, возникающее из-за ограниченности калибра греющих труб (не более 42 мм) основного рекуператора и забивка труб трубного пучка дополнительной секции (поз.7 фиг.1 к описанию полезной модели №37818) из-за поступления холодного воздуха после охлаждения прямоточной секции основного рекуператора (поз.1). Другим технологическим недостатком указанной системы нагрева является необходимость поддержания высокой температуры (940-970°С) аэрозоля технического углерода на входе в основной рекуператор (поз.1). Это приводит к необходимости разработки специальных мероприятий для защиты трубной доски и трубного пучка основного рекуператора от межкристаллитной коррозии, которая интенсифицируется в восстановительной среде при температуре газа более 850°С. Применение более высоколегированных сталей и сплавов ведет к удорожанию стоимости оборудования. Вышеуказанные недостатки делают затруднительным использование этой системы нагрева для всех типов получаемого печного технического углерода.

Недостатками применяемого в аналоге способа компенсации температурных деформаций греющих труб за счет поворота трубного пучка на 90° являются:

- отсутствие возможности технологической прочистки забитых труб газами полного сгорания топлива, что приводит к необходимости снижения нагрузки на реактор по углеводородному сырью или монтажу байпасной линии с подачей в реактор дополнительного холодного воздуха;

- ограничение возможности увеличения калибра греющих труб (не более 42 мм);

- неполная компенсация температурных деформаций центральных труб в трубном пучке, воспринимающих основной поток аэрозоля технического углерода при забивке периферийных труб, что практически приводит к повышению уровня термонапряжений в сварных узлах заделки центральных труб в горячей трубной доске и является причиной выхода основного рекуператора из строя.

Прототипом настоящего изобретения является система рекуперативного нагрева технологического воздуха, конструктивно выполненная из двух секций, расположенных последовательно по ходу движения горячего аэрозоля технического углерода (Орлов В.Ю. и др., Производство и использование технического углерода для резин, Ярославль, Александр Рутман, 2002, с.223-228, рис.5.35, 5.38). Предварительный подогрев воздуха обеспечивается в секции, состоящей из теплообменника типа "труба в трубе", заключенного в цилиндрическую обечайку, за счет охлаждения аэрозоля технического углерода при противоточном движении. Аэрозоль технического углерода проходит в кольцевом пространстве, образованном внутренней и наружной трубами теплообменника «труба в трубе». Воздух проходит по внутренней трубе и в кольцевом пространстве, образованном наружной трубой теплообменника и цилиндрической обечайкой. Подогретый воздух направляется в первую секцию системы рекуперативного нагрева, которая представляет собой кожухотрубчатый теплообменник с перекрестным и противоточным движением теплоносителей. Теплообменник имеет цилиндрический корпус, содержащий пучок вертикальных труб, проходящих через всю высоту теплообменника, разделенных перегородками и опирающихся на нижнюю опорную плиту, где они жестко закреплены в нижней трубной решетке, которая охлаждается частью потока холодного воздуха, поступающего во внутреннюю полость опорной плиты. Крепление вертикальных труб в верхней трубной решетке осуществляют с помощью компенсаторов, позволяющих компенсировать термические деформации каждой трубы трубного пучка как при температурном расширении, так и при сжатии в процессе изменения температурного режима. По трубам проходит высокотемпературный поток аэрозоля технического углерода, а по межтрубному пространству - нагреваемый воздух, направление движения которого задано расположением перегородок.

К основным недостаткам прототипа следует отнести возможность образования отложений технического углерода в кольцевом пространстве между внутренней и наружной трубой теплообменника "труба в трубе" в связи с наличием холодного воздуха (в зимних условиях), просасываемого из атмосферы через внутреннюю трубу. В этих условиях температура стенки внутренней трубы, контактирующей с аэрозолем, достигает температуры точки росы, что способствует осаждению технического углерода. Это снижает эффективность теплопередачи и приводит к повышению гидравлического сопротивления, что уменьшает пропускную способность аппарата и снижает производительность реактора по нагрузке углеводородным сырьем. Кроме того, известная система рекуперативного нагрева технологического воздуха является весьма сложной, ответственной и дорогостоящей.

Задачей настоящего изобретения является создание системы рекуперативного нагрева технологического воздуха оптимальной металлоемкости и габаритов, позволяющей осуществить дифференцированный подход к организации технологического процесса при получении различных марок технического углерода, повышение эффективности процесса за счет снижения удельных расходов топлива и углеводородного сырья, достижение оптимальной производительности реактора и максимального выхода готовой продукции при обеспечении требуемого качества технического углерода.

Раскрытие изобретения

Для решения поставленной задачи предложена система рекуперативного нагрева технологического воздуха, конструктивно выполненная из 2 секций, расположенных последовательно по ходу движения горячего аэрозоля технического углерода (фиг.2), причем первая секция представляет собой кожухотрубчатый теплообменник (3) с перекрестным и противоточным движением теплоносителей, имеющий цилиндрический корпус, трубный пучок, проходящий на всю высоту теплообменника, разделенный перегородками (6) с наличием зазора, обеспечивающего свободное перемещение труб (7) в процессе нагрева или охлаждения, в нижней части опирающийся на опорную плиту (8), а в верхней части закрепленный в трубной решетке (9) с помощью сильфонных устройств (10), установленных на каждой трубе, обеспечивающих при этом подвижность труб, как при их температурном расширении, так и при сжатии труб в процессе изменения температурного режима работы теплообменника, а вторая секция, обеспечивающая предварительный нагрев технологического воздуха за счет охлаждения аэрозоля технического углерода при их противоточном движении, состоит из теплообменника типа "труба в трубе", заключенного в цилиндрическую обечайку (2), и имеет два кольцевых канала, причем первый кольцевой канал (11), предназначенный для движения аэрозоля технического углерода, образован наружной поверхностью внутренней трубы (12) и внутренней поверхностью наружной трубы (13) теплообменника, а второй кольцевой канал (14), предназначенный для движения нагреваемого воздуха, образован наружной поверхностью наружной трубы (13) и внутренней поверхностью цилиндрической обечайки (15), заключающаяся в том, что трубы (7) кожухотрубчатого теплообменника (3) установлены в перегородках (9) с уплотнением посредством цилиндрических втулок (16) высотой 100-120 мм