Способ восстановления оксидов металлов

Иллюстрации

Показать всеИзобретение относится к металлургии, в частности к восстановлению оксидов металлов углеродсодержащими веществами и получению конечного продукта в различном фазовом состоянии. Шихту в виде смеси подготовленных оксидов и восстановителя подают в нагреваемую печь, осуществляют перемещение шихты в направлении роста температуры, пропускают через шихту образующуюся газовую смесь в направлении роста температуры. Подготовленные оксиды имеют размер частиц не более 2-4 мм. В качестве восстановителя используют углеводороды, и/или кислородные производные углеводородов, и/или их полимеры. Завершают процесс восстановления в интервале температур образования конечного продукта в заданном фазовом состоянии. Изобретение позволит увеличить скорость восстановления оксидов. 3 ил., 6 табл.

Реферат

Изобретение относится к металлургии, в частности к восстановлению оксидов металлов углеродсодержащими веществами и получению конечного продукта в различном фазовом состоянии.

Известен способ прямого получения железа (Б.В.Некрасов. Основы общей химии. 3-е изд. М.: «Химия», 1973, Т.II, с.328, п.18), заключающийся в осуществлении процесса в наклоненной вращающийся печи. В печь непрерывно загружают измельченную смесь руды и топлива, которая затем постепенно продвигается к выходу, соприкасаясь по пути с идущим ей навстречу током воздуха (содержащего примесь газообразного и пылевидного топлива). За время своего пребывания в печи (6-8 часов) руда последовательно подвергается подогреву, восстановлению и спеканию. Так как конечный продукт до плавления не доводится, он представляет собой легко разделяемую смесь небольших кусков шлака и железного скрапа, содержащего около 95% железа.

Недостатки способа: низкая производительность и экономичность, насыщенность металла азотом и водородом, значительные габариты устройства (длина около 60 метров и более).

Известен способ получения стали и устройство для его осуществления (пат. РФ №2127321, С21С 5/52, С21В 13/12, опубл. 10.03.1999, БИ №7), в котором сталь получают в индукционной печи канального типа, осуществляя нагрев железосодержащей шихты и углеродсодержащего материала, прямое восстановление и плавление железосодержащей шихты. Температуру жидкого продукта поддерживают выше температуры его ликвидуса, предпочтительно на 50-100°С путем регулирования количества тепла, подаваемого в печь, и/или скорости загрузки шихты в печь в течение процесса восстановления и плавления. Жидкую сталь выпускают из печи предпочтительно при температуре от 1580 до 1620°С с содержанием в ней около 0,1% углерода.

Недостатки способа заключаются в значительных затратах по подготовке шихты, необходимости грануляции оксидов с восстановлением, восстановление оксидов протекает преимущественно в жидкой фазе, поскольку сжигание СО до СО2 предполагает наличие окислительной атмосферы. В этом процессе невозможно использовать в качестве компонентов шихты замасленной окалины.

Наиболее близким техническим решением, принятым за прототип, является способ для выплавки очень чистого железа (Б.В.Некрасов. Основы общей химии, изд. 3-е. М.: «Химия», 1973, Т II, с.328, п.17), в котором используют электрические доменные печи, нагревание которых до необходимой температуры достигается за счет поступающего к электродам, погруженным в шихту, электрического тока. Воздух в подобные печи не вводят, а уголь загружают лишь в количестве, необходимом для восстановления руды. Часть образующихся газов возвращают обычно в домну (чтобы сохранить тепло).

Недостатками способа являются необходимость проведения технологических операций по приданию компонентам шихты определенной формы (агломерация, брикетирование, гранулирование) для обеспечения газопроницаемости «столба» шихты, находящейся в печи. Поэтому процесс восстановления протекает в диффузионном малопроизводительном режиме. А также невозможность использования в качестве восстановителя потенциально высокоактивных, чистых от примесей жидких и твердых (при нормальных условиях) углеводородов, их кислородных производных и их полимеров.

Техническая задача, решаемая изобретением, заключается в увеличении скорости восстановления оксидов, осуществлении контроля за процессом восстановления и возможности завершения его с получением продукта в заданном фазовом состоянии.

Поставленная задача решается за счет того, что в способе восстановления оксидов металлов, включающем подготовку оксидов, подачу шихты в виде смеси оксидов и восстановителя в нагреваемую печь, осуществление перемещения шихты в направлении роста температуры, пропускание через шихту образующейся газовой смеси и получение конечного продукта, согласно изобретению подготовленные оксиды имеют размер частиц не более 2-4 мм, в качестве восстановителя используют углеводороды, и/или кислородные производные углеводородов, и/или их полимеры, газовую смесь попускают через шихту в направлении роста температуры, а завершают процесс восстановления в интервале температур образования конечного продукта в заданном фазовом состоянии.

При осуществлении предлагаемого способа выполняют измельчение исходного материала до размера частиц не более 2-4 мм, которое необходимо для получения развитой поверхности восстанавливаемых оксидов. При большем размере частиц диффузия газов-восстановителей вглубь частицы начинает лимитировать скорость процесса восстановления. Кроме того, возможен процесс неравномерного распределения восстановителя между частицами оксидов. А более тонкое измельчение резко увеличивает затраты на подготовку. Развитая поверхность частиц способствует более равномерному распределению восстановителя в процессе приготовления шихты. Соответственно, требуется измельчение и твердого восстановителя (например, полиэтилена, парафина и т.п.). Затем смешивают измельченные оксиды с восстановителем. Количество вводимого измельченного восстановителя в шихту может быть рассчитано, если известны содержание углерода, водорода и кислорода в нем. Если состав восстановителя неизвестен, количество вводимого восстановителя в шихту определяется экспериментом. Количество введенного в шихту восстановителя определяет качество получаемого продукта по содержанию углерода в нем.

При необходимости, если оксиды и/или восстановитель содержат вредные для качества конечного продукта примеси, в шихту вводят ингредиенты, переводящие примеси в шлак, например известь или соду для удаления серы из металла в шлак.

Приготовленную шихту загружают в нагреваемую печь, через которую она непрерывно перемещается под собственным весом или принудительно в направлении роста температуры. В интервале температур от исходной до 600°С происходит плавление, кипение, частичное разложение восстановителя. Образующиеся пары и газы распространяются через поры измельченной до размеров не более 2-4 мм шихты в зону пониженных температур до того момента, пока не произойдет закупорка пор шихты. Если закупорка пор шихты не происходит, например при отсутствии в шихте пылевидной фракции или наличии компонента шихты с высокой летучестью паров при нормальных условиях, то распространение паров и газов в направлении, обратном градиенту температуры, устраняют, используя затворы, объемные дозаторы и др. В направлении роста температур препятствий для распространения газов нет, поскольку в этом направлении пористость шихты непрерывно возрастает из-за удаления восстановителя. В интервале температур 700°С и выше происходит разложение углеводородов, и/или кислородных производных углеводородов, и/или их полимеров на сажистый углерод и водород, которые при этих температурах активно восстанавливают оксиды с образованием СО2 и Н2О, а они, в свою очередь, взаимодействуют с сажей с образованием СО и Н2. Активному процессу восстановления оксидов способствует увеличение пористости шихты по мере ее продвижения в направлении градиента температуры. Так, в интервале температур от исходной до 800°С, пористость увеличивается за счет испарения и распада углеводородов, их кислородных производных и их полимеров.

В интервале температур от 500°С и выше протекают процессы восстановления оксидов с уменьшением объема твердой фазы и увеличением пористости. При температурах выше 1000°С макропористость может уменьшаться за счет пластической деформации твердой массы.

В качестве восстановителя можно использовать любые природные или искусственные углерод-, водород- и кислородсодержащие вещества, например нефтепродукты, сахариды и их полимеры, полиэтилены и т.д. Условия их применения ограничены содержанием вредных для конечного продукта примесей, которыми, как правило, являются сера, фосфор, азот и т.д.

Существенным свойством органических веществ является необратимая термическая диссоциация при температурах выше 800°С, в результате которой молекулы распадаются на более простые. Так, в интервале температур 800-1000°С и при нормальном давлении органические вещества распадаются на элементарные составляющие С, Н2, СО, Н2О. При этом углерод образуется в достаточно химически активной форме - сажистого углерода.

Если конечным продуктом восстановления оксидов является металлический порошок, например губчатое железо, образующееся в интервале температур 600-1000°С, то при дальнейшем продвижении в печи его охлаждают и удаляют.

Если конечным продуктом восстановления оксидов является чугун, то образовавшееся губчатое железо перемещают через зону печи с температурой 1300-1400°С, где происходит окончательное насыщение металла углеродом и расплавление. Содержание углерода в чугуне определяется содержанием углерода в шихте.

Если конечным продуктом восстановления оксидов является сталь, то образовавшееся губчатое железо перемещают через зоны печи с температурами 1300-1400°С и 1400-1600°С, где происходит плавление губчатого железа, а содержание углерода определяется количеством введенных углеродсодержащих веществ в шихту.

Важнейшим свойством при реализации способа является факт, что отходящие газы состоят практически из окиси углерода и водорода, если используемые в процессе углеводороды, и/или их кислородные производные, и/или их полимеры не загрязнены соединениями азота, серы, фосфора, хлора и другими элементами, влияющими на качество конечного продукта. Поэтому термическому разложению органической составляющей шихты на углерод и водород способствуют: высокая температура (выше 900°С), фильтрация паров через микропористую шихту, выполнение оксидами железа функции окислителя, а губчатым железом - функции катализатора.

Даже при использовании в качестве шихты или добавки к шихте промышленных отходов, например замасленной окалины, отходящие газы не будут содержать не разложившихся на элементы органических соединений или синтезировать их, например диоксинов, фуранов и других экологически вредных веществ. А вот использование замасленной окалины в составе агломерационной шихты, сжигание отработанных масел в печах (электросталеплавильных и доменных) лишены этого достоинства. Высокая температура, восстановительный потенциал, отсутствие азота в отходящих газах позволяет использовать их, например, для косвенного восстановления оксидов (без участия твердого углерода) в известных устройствах. Таким образом, как следует из описания механизма протекающих процессов при реализации способа, использование углеводородов, и/или их кислородных производных, и/или их полимеров позволяет обеспечить проток их паров и продуктов термической диссоциации в направлении градиента температуры в зону температур, при которых протекают фазовые превращения оксидов в металлы. При этом условие измельчения компонентов шихты практически ликвидирует диффузионные ограничения скорости восстановления оксидов. В итоге скорость процесса определяется температурным интервалом фазового превращения, а качество продукта или содержание углерода в металле определяется количеством введенного в шихту восстановителя. При этом завершить процесс восстановления оксидов можно как на стадии фазового превращения «оксид - твердый металл», так и на стадии фазового превращения «твердый металл - жидкий металл» в зависимости от требований, предъявляемых к фазовому состоянию конечного продукта.

Изобретение иллюстрируется следующими схемами.

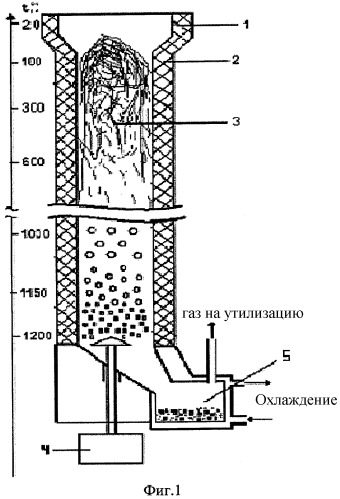

На фиг.1 изображена схема устройства для реализации способа восстановления оксидов для получения металлического порошка.

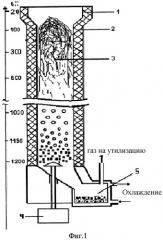

На фиг.2 изображена схема устройства для реализации способа восстановления оксидов для получения чугуна.

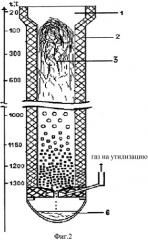

На фиг.3 изображена схема устройства для реализации способа восстановления оксидов для получения стали.

На схемах устройства, представленного в разрезе, показаны приемный бункер 1 для шихты, печь 2 с внешним обогревом и теплоизоляцией, шихта 3, вращающаяся фреза 4 для дробления губчатого железа, емкость 5 для охлаждения и накопления губчатого железа, а также отвода избытка газов, сосуд 6 для приема жидкого металла и шлака.

Способ осуществляют следующим образом.

Для подготовки шихты смешивают, например, прокатную окалину дисперсностью не более 2-4 мм, состав которой приведен в таблице 1, с отработанными маслами из отстойников замасленной окалины до различной концентрации, в пределах, например, от 7 до 16 вес.%. Состав отработанных масел приведен в таблице 2. Кроме того, в качестве восстановителя в шихту вводили полимеры углеводородов - порошок полиэтилена и полиэтилентерефталат. В шихту также добавляли кальцинированную соду в пределах 1-2 вес.% для перевода серы, содержащейся в шихте, в шлак.

| Таблица 1 | |||||||

| Состав прокатной окалины для шихты | |||||||

| Прокатная окалина | Feобщ | SiO2 | СаО | MnO | MgO | S | Р |

| Вес.% | 68 | 1,5 | 0,4 | 2,0 | 0,1 | 0,1 | 0,08 |

| Таблица 2 | ||||||

| Состав отработанных масел | ||||||

| Масло из вторичного отстойника | CmHn | Cсвободный | CxHyOz | S | Битумоподобные | Минеральный остаток |

| Вес.% | 83 | 8 | 5 | 0,1 | 2 | 2 |

В приемный бункер 1 непрерывно нагреваемой печи 2 загружали приготовленную шихту 3 (фиг.1-3), которая перемещалась в направлении градиента температуры под собственным весом. Образующиеся пары и газы не способны проникнуть в направлении приемного бункера из-за газовой непроницаемости шихты и продвигались в направлении градиента температуры посредством фильтрации через микропоры шихты. Образующаяся сажа задерживалась в порах шихты и вступала в реакцию с оксидами. В результате на выходе из печи истекал газ, не содержащий аэрозолей и при горении окрашенный в желтоватый цвет (наличие ионов натрия в шихте).

Кроме того, способ может быть реализован и с помощью подвода тепла к шихте, например, дуговым разрядом. Для этого возможно использование с некоторыми усовершенствованиями устройства, в котором реализован способ по прототипу. В частности, образующиеся в печи газы отводят из нее на уровне поверхности расплава («болота»). В такой печи дуговым разрядом вводят тепло в расплав металла, часть тепла расходуется на плавление губчатого металла, поры которого заполнены сажей, а другая часть отводится через столб шихты в направлении, обратном ее перемещению, и расходуется на нагрев и протекание реакций восстановления оксидов.

В результате, в зависимости от количества тепла, вводимого дуговым разрядом, система приходит к стационарному состоянию, в котором скорость перемещения шихты по величине совпадает со скоростью распространения тепла в столбе шихты. При этом, поскольку шихта мелкодисперсна и газопроницаема вблизи расплава, а восстановитель высокоактивен, скорость реакции восстановления не лимитирует скорость процесса в целом. Образующийся расплав металла непрерывно отводится их печи. Энергетический и восстановительный потенциал отходящих газов используют, например, отводя их в электрическую доменную печь, уменьшая при этом расход восстановителя в шихте.

Для получения губчатого железа использовали устройство, изображенное на фиг.1. В зависимости от содержания масла в шихте были получены металлические порошки, состав которых приведен в таблице 3. Из таблицы следует, что содержание углерода в порошке, а также полноту восстановления оксидов можно контролировать, изменяя содержание восстановителя в шихте.

| Таблица 3 | |||||||

| Состав полученного губчатого железа | |||||||

| Содержание масла в шихте, вес.% | Содержание элементов в металлическом порошке, вес.% | ||||||

| Cраств | Si | Mn | S | Р | Cсажа | Шлак | |

| 7 | 0,1 | 0,05 | 0,05 | 0,015 | 0,01 | Нет | 20 |

| 8 | 0,5 | 0,1 | 0,3 | 0,03 | 0,03 | 0,5 | 10 |

| 10 | 0,8 | 0,3 | 0,3 | 0,03 | 0,04 | 1,2 | 6 |

| 13 | 1,2 | 0,5 | 0,4 | 0,05 | 0,05 | 5 | 4 |

Для получения чугуна использовали устройство, изображенное на фиг.2. В зависимости от содержания масла в шихте (13 и 15%) получили чугун с различным содержанием углерода (таблица 4), а при недостаточном количестве масла в шихте (10%) была получена сталь.

| Таблица 4 | ||||||

| Состав полученного чугуна и стали | ||||||

| Содержание масла в шихте, вес.% | Содержание элементов в чугуне, вес.% | |||||

| С | Si | Mn | S | Р | Шлак | |

| 10 | 1 | 0,5 | 0,4 | 0,02 | 0,03 | 6 |

| 13 | 3 | 0,8 | 0,6 | 0,02 | 0,03 | 6 |

| 15 | 4 | 1,2 | 0,8 | 0,02 | 0,03 | 6 |

Для получения стали использовали устройство, изображенное на фиг.3. В зависимости от содержания масла в шихте получали сталь с различным содержанием углерода (таблица 5).

| Таблица 5 | ||||||

| Состав полученной стали | ||||||

| Содержание масла в шихте, вес.% | Содержание элементов в стали, вес.% | |||||

| С | Si | Mn | S | Р | Шлак | |

| 7 | 0,15 | 0,03 | 0,03 | 0,01 | 0,01 | 10 |

| 8 | 0,8 | 0,01 | 0,04 | 0,01 | 0,01 | 8 |

| 10 | 1,2 | 0,1 | 0,8 | 0,05 | 0,03 | 4 |

С использованием устройства, изображенного на фиг.1, проводили также восстановление вольфрамового ангидрида, но с конечной температурой 1400°С и градиентом 500 град/м в интервале температур 900-1400°С. Порошок вольфрамового ангидрида с размером частиц до 20-30 мкм смешивали с глицерином. В зависимости от содержания глицерина в шихте получали порошок вольфрама различного качества (таблица 6). Скорость восстановления составляла 0,3 м/мин при градиенте температуры 500 град/м в интервале температур 900-1400°С.

| Таблица 6 | |||

| Состав полученного вольфрамового порошка | |||

| Содержание глицерина в шихте, вес.% | Содержание углерода в вольфрамовом порошке, вес.% | Кислород в форме оксида, вес.% | |

| 10 | 0,1 | 30 | |

| 15 | 0,3 | 1 | |

| 20 | 3,0 | 0,05 |

Использование предлагаемого способа позволяет осуществлять непрерывный процесс восстановления оксидов металлов с получением восстановленного продукта в заданном фазовом состоянии (твердом или жидком) в форме металлического порошка, губки, сплавов восстановленного металла с углеродом и другими металлами, содержащимися в шихте в форме оксидов. А также обеспечивает повышение производительности на единицу объема печи и увеличивает скорость восстановления оксидов. Способ позволяет применять в качестве компонентов шихты использованную тару и другие отходы из полимерных материалов, а также утилизировать замасленную окалину, что особенно актуально для экологического обеспечения процесса.

Способ восстановления оксидов металлов, включающий подготовку оксидов, подачу шихты в виде смеси оксидов и восстановителя в нагреваемую печь, осуществление перемещения шихты в направлении роста температуры, пропускание через шихту образующейся газовой смеси и получение конечного продукта, отличающийся тем, что подготовленные оксиды имеют размер частиц не более 2-4 мм, в качестве восстановителя используют углеводороды, и/или кислородные производные углеводородов, и/или их полимеры, газовую смесь пропускают через шихту в направлении роста температуры, а завершают процесс восстановления в интервале температур образования конечного продукта в заданном фазовом состоянии.