Способ перфорации прискважинной зоны пласта и кумулятивное устройство для его осуществления (варианты)

Иллюстрации

Показать всеИзобретение относится к нефтегазодобывающей промышленности. Обеспечивает повышение эффективности вскрытия продуктивного пласта и упрощение конструкции перфоратора. Согласно способу в обсадной трубе и прилегающем пласте на площадке, соразмерной сечению площади поперечного сечения перфораторного кумулятивного заряда, создают одновременное внедрение нескольких движущихся параллельно друг другу кумулятивных струй. Устройство по первому варианту включает взрывной генератор плоской волны и кумулятивный узел. Взрывной генератор плоской волны состоит из кумулятивного заряда и кумулятивной облицовки. Кумулятивный узел состоит из размещенной под основанием кумулятивной облицовки генератора плоской шашки основного заряда взрывчатого вещества и прилегающей к противоположной поверхности шашки металлической или пресс-порошковой пластины. В теле пластины на противоположной от шашки поверхности изготовлены кумулятивные выемки. Устройство по второму варианту дополнительно размещено в металлическом корпусе. 3 н. и 25 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к нефте- и газодобывающей промышленности, в частности к способам интенсификации добычи углеводородного сырья и других ресурсов, и может быть использовано для увеличения продуктивности нефтяных и газовых скважин.

Известные взрывные способы повышения эффективности добычи углеводородного сырья заключаются в создании при помощи кумулятивных перфораторов протяженных каналов в призабойной зоне скважины и последующем воздействии на призабоиную зону с помощью специальных зарядов с целью формирования дополнительных трещин и разрывов в породе.

Такое воздействие на прискважинную зону обеспечивается работающими через заданное время задержки термогазохимическими камерами с пороховыми (твердотопливными) зарядами [например, патенты РФ №2018641, №2179235, №2245440, №2242590] [1, 2, 3, 7] с целью организации газодинамического разрыва пласта.

Известны и способы воздействия с отбором скважинной жидкости в имплозионную камеру [например, патенты РФ №2072421, №2178065] [4, 5] с целью организации гидроразрыва пласта. Общим для всех этих способов является обязательное наличие в спускаемом в скважину перфораторе, как минимум, двух последовательно чередующихся модулей, содержащих соответственно кумулятивный и твердотопливный заряды (кроме того, в конструкции перфоратора должны присутствовать имплозионные камеры). Указанные заряды должны работать в определенной последовательности: твердотопливные заряды подрываются либо сразу после подрыва кумулятивных зарядов, либо с определенной задержкой.

Перечисленное выше и является недостатком указанных способов в силу чрезмерной, обусловленной, помимо прочего, и необходимостью герметичности газогенерирующих модулей усложненности конструкции перфоратора.

Задачей предлагаемого изобретения является упрощение технологии перфорирования скважины и вмещающего продуктивного пласта (за счет ликвидации твердотопливных зарядов и имплозионных камер, не участвующих непосредственно в создании перфорационных каналов, и за счет исключения необходимости какой-либо синхронизации действия разнородных зарядов в перфораторе) и увеличение удельной (на единицу длины скважины) плотности перфорационных каналов, в окрестности которых в породе образуется большое количество трещин и наблюдается вывал породы, что позволяет значительно повысить проницаемость продуктивного пласта.

Поставленная задача решена разработкой способа перфорации, сущность которого состоит в том, в обсадной трубе и прилегающем пласте на площадке, равной сечению корпуса кумулятивного перфораторного заряда, за один спуск-подъем перфоратора создают несколько близко расположенных друг к другу параллельных перфорационных каналов, что достигается, в частности, использованием новой конструкции устройства для перфорации.

Поскольку внедрение типичных кумулятивных струй в породу происходит со сверхзвуковой скоростью, то в породе реализуется взаимодействие возбужденных параллельными кумулятивными струями ударных волн, что приводит к образованию множества трещин и зародышей трещин в пласте в окрестности пробитых каналов и, как следствие, к большому вывалу породы. В результате повышается проницаемость продуктивного пласта и значительно (в сравнении с указанными выше способами воздействия) возрастает площадь отбора сырья.

Классическая конструкция кумулятивного заряда (см., например, Н.Г.Григорян и др. Прострелочные и взрывные работы в скважинах. - М.: Недра, 1972 г) [8]; (А.С.Державец и др. Исследование эффективности кумулятивных зарядов с различными типами облицовок // Прострелочно-взрывные и импульсные виды работ в скважинах. - Сб. научных трудов. Составители Г.И.Ботко, А.В.Бокарева, - М.: 1991) [9] не в состоянии обеспечить одновременное образование и параллельное движение в породе близко расположенных кумулятивных струй.

Известна конструкция кумулятивного устройства (патент РФ №2197601) [6], в которой кумулятивный заряд выполнен из трех кумулятивных секций: к центральной секции по ее конической поверхности, диаметрально противоположно вдоль корпуса перфоратора вплотную пристыкованы две боковые кумулятивные секции. По мнению авторов, струи всех трех секций за счет объемной фокусировки сливаются в одну, при этом продолжительность действия и энергия струи будет больше, чем у одиночного заряда, что обеспечивает увеличение пробивной способности. Тем не менее, организовать таким способом движущиеся параллельно друг другу три (и более) полноценные кумулятивные струи невозможно из-за взаимного влияния зарядов друг на друга в процессе формирования струй. Таким образом, решение поставленной задачи следует искать исходя из принципов, отличных от принципа действия классического кумулятивного заряда.

В основу предлагаемого кумулятивного устройства, обеспечивающего образование нескольких кумулятивных струй, положено явление возникновения кумулятивного течения материала при выходе ударной волны на свободную поверхность металлической пластины, если на этой поверхности изготовлена выемка. Ударные волны в пластине можно возбудить ударом бойка или взрывом слоя взрывчатого вещества (ВВ) на противоположной поверхности пластины.

Предлагаемое кумулятивное устройство для осуществления способа перфорации прискважинной зоны содержит взрывной генератор плоской волны и кумулятивный узел. Генератор плоской волны состоит из кумулятивного заряда и кумулятивной облицовки. Кумулятивный узел состоит из размещенной под основанием кумулятивной облицовки генератора плоской шашки основного заряда ВВ, сечение которой соответствует основанию кумулятивной облицовки генератора, к противоположной поверхности шашки основного заряда ВВ прилегает металлическая или пресс-порошковая пластина, в теле которой на противоположной основному заряду поверхности изготовлены кумулятивные выемки, обеспечивающие одновременное внедрение в породу нескольких, движущихся параллельно друг другу кумулятивных струй.

Устройство может быть размещено в плотно прилегающем корпусе, в оптимальном варианте корпус должен быть выполнен из металла.

Таким образом, предлагаемая конструкция сочетает генератор плоской волны и кумулятивный узел, состоящий из плоской шашки основного заряда ВВ и прилегающей к ней металлической или пресс-порошковой пластины с несколькими кумулятивными выемками, создающими кратное им число параллельно движущихся кумулятивных струй.

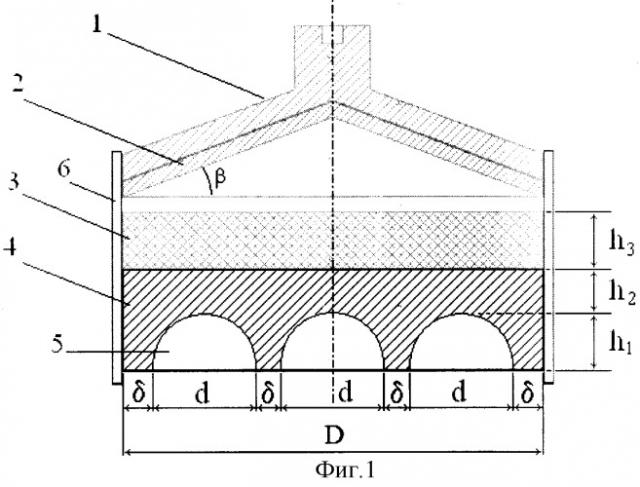

Принципиальная схема предлагаемого устройства приведена на фиг.1.

Устройство содержит взрывной генератор плоской волны, состоящий из кумулятивного заряда 1 и кумулятивной облицовки 2 (на чертеже изображен кумулятивный генератор с низкой конической облицовкой, хотя возможны и другие конструкции генератора), цилиндрическую шашку 3 основного заряда ВВ, к которой примыкает металлическая или пресс-порошковая пластина 4, на противоположной от основного заряда ВВ поверхности которой изготовлены кумулятивные выемки 5 полусферической, параболической, конической или какой-либо другой формы. Все устройство помещено в корпус 6.

Осуществление способа и работа устройства

После спуска устройства в скважину при подаче электрического импульса на детонатор в верхней части заряда 1 происходит подрыв заряда и производится метание облицовки 2 в направлении основного заряда 3. В результате в заряде 3 возбуждается плоская детонационная волна, которая, в свою очередь, при выходе на границу с пластиной 4 возбуждает в последней плоскую ударную волну. При выходе ударной волны на нижнюю свободную поверхность пластины происходит взаимодействие ударной волны с кумулятивными выемками 5, в результате чего образуются кумулятивные струи.

Типичная картина движения таких струй показана на фиг.2. На снимке, полученном на рентгеноимпульсной установке, показаны кумулятивные струи, возникшие из медной пластины диаметром 60 мм, в которой имелось семь полусферических выемок, диаметром d (см. фиг.1) равным 14 мм. От момента начала инициирования прошло 50 мкс. Скорость струй, измеренная на рентгеновских снимках, равна 3,5-4 км/с. Для аналогичных струй, полученных из дюралюминиевой пластины, скорость струй 6-6.5 км/с.

На рентгенограмме фиг.2 видно отставание крайних кумулятивных струй из-за волны разгрузки, идущей как с боковой поверхности заряда ВВ, так и от края цилиндрическою медного диска. Этот эффект можно значительно уменьшить, если поместить конструкцию в стальной корпус 6 (фиг.1).

Расчет кумулятивного генератора плоской волны осуществляется следующим образом.

Угол раствора конической облицовки 2 определяют из условия, чтобы в момент ее удара по поверхности заряда 3 она (облицовка) имела плоскую форму, с тем чтобы удар пришелся одновременно по всей поверхности.

Необходимое значение угла β (фиг.1) при основании конуса определяют из соотношения:

,

в котором где ρ0 и δ0 - плотность и толщина ВВ 1, ρ1, δ1 - плотность и толщина пластины конуса 2.

Проведем теперь оценки необходимых значений показанных на фиг.1 геометрических параметров кумулятивного устройства и их влияние на эффективность работы устройства.

Кумулятивные выемки 5 должны быть равномерно распределены по нижней поверхности цилиндрической пластины 4. Диаметр d основания выемки, их количество n в осевом сечении пластины 4 (в том случае, когда в это сечение попадает максимальное количество выемок) и минимальная толщина 5 перемычки между выемками должны удовлетворять равенству

nd+(n+1)δ=D,

где D - внешний диаметр безоболочечного устройства или внутренний диаметр корпуса 6 оболочечного кумулятивного устройства. Следует учесть, что при отсутствии корпуса толщина перемычки между краем кумулятивной выемки и краем пластины должна быть увеличена, как минимум, в два раза, чтобы ослабить влияние упомянутого выше эффекта боковой разгрузки.

Диаметр d основания выемки в зависимости от калибра устройства может меняться в диапазоне от 10 до 40 мм (выемки большего диаметра делать нецелесообразно, поскольку тогда энергии ударной волны не хватит для полного захлопывания выемки и создания полноценной кумулятивной струи), а толщина перемычки δ=(0.1÷0,2)d, но при этом она не должна быть меньше 3-4 мм. Этот вывод обусловлен тем, что при малой толщине перемычки захлопывающиеся выемки будут влиять друг на друга, симметричность процесса струеобразования нарушится, что приведет к сильному уменьшению глубины пробиваемой каверны.

Выбор формы выемки в принципе достаточно широк: она может быть полусферической, параболической, конической, оживальной или какой-либо другой формы. При этом следует учитывать, что струи из конических выемок являются более градиентными и при большом удалении пластины от преграды (больших фокусных расстояниях) глубина пробитого в преграде канала резко уменьшается.

Пластина 4 (фиг.1) с выемками, называемая выше металлической, реально должна изготавливаться из пресс-порошкового материала, поскольку в противном случае при разрушении пластины куски металла могут закупоривать пробитые в породе каналы. Для увеличения глубины пробиваемого канала порошковая смесь может содержать и порошки тяжелых металлов.

Высота h1 выемки (фиг.1) определяется выбранным вариантом геометрии выемки.

Выбор высоты h2 слоя пластины над вершиной выемки в определенных пределах влияет на глубину пробития струи. Эксперименты, проведенные с медными и дюралюминиевыми пластинами, на которых находилось ВВ ТГ 50/50, толщиной 20 мм и по центру которых находилась коническая выемка с углом раствора конуса 45°, показали, что с ростом толщины пластины глубина поражения стальной мишени возрастает. Например, для медной пластины при толщине диска 20 мм глубина пробития в стальной мишени 90 мм, а при толщине 25 мм - 125 мм. Аналогичные результаты получены и для дюралюминиевого диска. Для диска толщиной 20 и 25 мм глубина пробития в стальной мишени 65 и 80 мм соответственно. Значение h2, достаточное для образования полноценной кумулятивной струи, не превышает величины h2≈d.

Высота h3 шашки основного заряда 3 генератора плоской волны (фиг.1) определяет длительность действия ударной волны при захлопывании кумулятивных выемок на нижней поверхности пластины 4. При малой толщине заряда высокое давление за фронтом волны быстро снимается осевой разгрузкой. Достаточное для образования полноценной струи значение h3 не меньше 0,7 d.

Пример кумулятивного устройства

Генератор плоской волны (фиг.1): облицовка 2 - дюралюминий, толщина стенки конуса 3 мм, угол β=12°, заряд ВВ 1 - сплав ТГ1:1, толщина слоя ВВ 4 мм, масса ВВ генератора - 12 г.

Заряд 3 - сплав ТГ1:1, диаметр D=34 мм, высота h3=15 мм, масса ВВ - 23 г.

Пластина 4 - прессованная до плотности 0,64 от монолита медь, D=34 мм, высота (h2+h1)=10 мм. Выемки 5 - три полусферические выемки, d=10 мм, δ=2,5 мм.

Обойма 6 (корпус) - сталь, толщина стенки 3 мм.

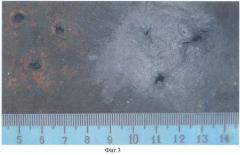

Отстрел проводился с фокусного расстояния 60 мм по стали средней твердости и по комбинированной преграде (10 мм стали + 25 мм цементного камня + бетон). Глубина пробитых отверстий в стали составила 40-50 мм, а в комбинированной преграде (после 10 мм стали) - 80-95 мм. Типичная картина входных отверстий в сталь показана для двух опытов на фиг.3, а типичный вид входных отверстий в цементный камень - на фиг.4а,б.

Представленный вариант устройства приведен для демонстрации качественной картины воздействия устройства на породу (повышенная трещиноватость зоны воздействия струй, вывал породы).

На основании проведенных экспериментов можно отметить, что наиболее эффективно использовать кумулятивные устройства с выемками для замены обычных кумулятивных перфораторных зарядов, обладающих глубиной пробития в породе до 300-350 мм, поскольку эта величина, по-видимому, близка к предельной для рассматриваемых кумулятивных устройств.

Преимущества, обеспечиваемые предлагаемыми способом перфорации и кумулятивным устройством в сравнении с традиционными способами и кумулятивными перфораторными зарядами:

1. Упрощение конструкции перфоратора за счет ликвидации твердотопливных зарядов и имплозионных камер, не участвующих непосредственно в создании перфорационных каналов, и за счет исключения необходимости какой-либо синхронизации действия разнородных зарядов в перфораторе.

2. Возможность увеличения удельной (на единицу длины скважины) плотности перфорационных каналов, также достигаемая за счет ликвидации посторонних зарядов.

3. На площади, соответствующей сечению типового кумулятивного перфораторною заряда, в породе удается создать несколько перфорационных каналов в окрестности которых имеется большое количество трещин и наблюдается вывал породы, что позволяет значительно повысить проницаемость продуктивного пласта.

Совокупность перечисленных результатов обеспечивает повышение эффективности добычи нефти и газа.

Источники информации

1. Патент РФ №2018641 от 24.04.1990, МПК Е21В 43/25. Способ воздействия на призабойную зону скважины.

2. Патент РФ №2179235 от 05.03.2001, МПК Е21В 43/117. Устройство для совместной перфорации скважины и образования трещин в пласте.

3. Патент РФ №2245440 от 24.01.2003, МПК Е21В 43/117. Способ перфорации и обработки прискважинной зоны пласта и устройство для его осуществления (варианты).

4. Патент РФ №2072421 от 19.04.1996, МПК Е21В 43/117. Способ перфорации и обработки призабойной зоны скважины и устройство для его осуществления.

5. Патент РФ №2178065 от 23.10.2000, МПК Е21В 43/25. Способ перфорации и обработки призабойной зоны скважины и устройство для его осуществления.

6. Патент РФ №2197601 от 30.01.2001, МПК Е21В 43/116. Кумулятивный заряд для глубокой перфорации нефтяных и газовых скважин и способ перфорации.

7. Патент РФ №2242590 от 24.02.2004, МПК Е21В 43/25 Устройство для перфорации скважины и образования трещин в прискважинной зоне пласта.

8. Н.Г.Григорян и др. Прострелочные и взрывные работы в скважинах. - М.: Недра, 1972 г.

9. А.С.Державец и др. Исследование эффективности кумулятивных зарядов с различными типами облицовок // Прострелочно-взрывные и импульсные виды работ в скважинах. - Сб. научных трудов. Составители Г.И.Ботко, А.В.Бокарева, - М., 1991.

1. Способ перфорации прискважинной зоны, заключающийся в кумулятивной перфорации продуктивного пласта, отличающийся тем, что на боковой поверхности обсадной трубы скважины и в прилегающем пласте породы на площадке, соразмерной площади поперечного сечения перфораторного кумулятивного заряда, создают одновременное внедрение нескольких движущихся параллельно друг другу кумулятивных струй.

2. Кумулятивное устройство для осуществления способа перфорации прискважинной зоны, содержащее взрывной генератор плоской волны, состоящий из кумулятивного заряда и кумулятивной облицовки, и кумулятивный узел, состоящий из размещенной под основанием кумулятивной облицовки генератора плоской шашки основного заряда взрывчатого вещества, сечение которой соответствует основанию кумулятивной облицовки генератора, и прилегающей к противоположной поверхности шашки металлической или пресс-порошковой пластины, в теле которой на противоположной от шашки поверхности изготовлены кумулятивные выемки, обеспечивающие одновременное образование и внедрение в породу нескольких, движущихся параллельно друг другу кумулятивных струй.

3. Устройство по п.2, отличающееся тем, что угол раствора конической облицовки генератора плоской волны определяется из условия, чтобы в момент ее удара по поверхности основного заряда она (облицовка) имела плоскую форму с тем, чтобы удар пришелся одновременно по всей поверхности.

4. Устройство по п.2, отличающееся тем, что кумулятивные выемки имеют полусферическую форму.

5. Устройство по п 2, отличающееся тем, что кумулятивные выемки имеют параболическую форму.

6. Устройство по п 2, отличающееся тем, что кумулятивные выемки имеют коническую форму.

7. Устройство по п 2, отличающееся тем, что кумулятивные выемки имеют оживальную форму.

8. Устройство по п 2, отличающееся тем, что кумулятивные выемки имеют сочетание полусферической, параболической, конической и оживальной форм.

9. Устройство по п 2, отличающееся тем, что диаметр d основания выемки в зависимости от калибра устройства может меняться в диапазоне от 10 до 40 мм.

10. Устройство по п 2, отличающееся тем, что толщина перемычки между кумулятивными выемками δ=(0,1÷0,2)d, где d - диаметр основания выемки, но при этом она не должна быть меньше 3 мм.

11. Устройство по п 2, отличающееся тем, что количество n выемок в осевом сечении пластины, в том случае, когда в это сечение попадает максимальное количество выемок, диаметр d основания выемки и минимальная толщина δ перемычки между выемками должны удовлетворять равенству nd+(n+1)δ=D,

где D - внешний диаметр пластины, несущей кумулятивные выемки.

12. Устройство по п.2, отличающееся тем, что высота пластины над выемкой h2≈d, где d - диаметр основания выемки.

13. Устройство по п.2, отличающееся тем, что, толщина перемычки между краем кумулятивной выемки и краем пластины должна быть не менее 2δ, где δ - толщина перемычки между выемками.

14. Устройство по п 2, отличающееся тем, что для увеличения глубины пробиваемого канала, порошковая смесь может содержать добавки порошков тяжелых металлов.

15. Устройство по п 2, отличающееся тем, что толщина шашки основного заряда взрывчатого вещества должна быть не менее 0,7 d, где d - диаметр основания выемки.

16. Кумулятивное устройство для осуществления способа перфорации прискважинной зоны, содержащее взрывной генератор плоской волны, состоящий из кумулятивного заряда и кумулятивной облицовки и, кумулятивный узел, состоящий из размещенной под основанием кумулятивной облицовки генератора плоской шашки основного заряда взрывчатого вещества, сечение которой соответствует основанию кумулятивной облицовки генератора, и прилегающей к противоположной поверхности шашки металлической или пресс-порошковой пластины, в теле которой на противоположной от шашки поверхности изготовлены кумулятивные выемки, обеспечивающие одновременное образование и внедрение в породу нескольких, движущихся параллельно друг другу кумулятивных струй, при этом устройство размещено в плотно прилегающем металлическом корпусе.

17. Устройство по п.16, отличающееся тем, что угол раствора конической облицовки генератора плоской волны определяется из условия, чтобы в момент ее удара по поверхности основного заряда, она (облицовка) имела плоскую форму, с тем, чтобы удар пришелся одновременно по всей поверхности.

18. Устройство по п.16, отличающееся тем, что кумулятивные выемки имеют полусферическую форму.

19. Устройство по п 16, отличающееся тем, что кумулятивные выемки имеют параболическую форму.

20. Устройство по п 16, отличающееся тем, что кумулятивные выемки имеют коническую форму.

21. Устройство по п 16, отличающееся тем, что кумулятивные выемки имеют оживальную форму.

22. Устройство по п 16, отличающееся тем, что кумулятивные выемки имеют сочетание полусферической, параболической, конической и оживальной форм.

23. Устройство по п 16, отличающееся тем, что диаметр d основания выемки в зависимости от калибра устройства может меняться в диапазоне от 10 до 40 мм.

24. Устройство по п 16, отличающееся тем, что толщина перемычки между кумулятивными выемками δ=(0,1÷0,2)d, где d - диаметр основания выемки, но при этом она не должна быть меньше 3 мм.

25. Устройство по п 16, отличающееся тем, что количество n выемок в осевом сечении пластины, в том случае, когда в это сечение попадает максимальное количество выемок, диаметр d основания выемки и минимальная толщина δ перемычки между выемками должны удовлетворять равенству nd+(n+1)δ=D,

где D - внутренний диаметр корпуса кумулятивного устройства.

26. Устройство по п.16, отличающееся тем, что высота пластины над выемкой h2≈d, где d - диаметр основания выемки.

27. Устройство по п 16, отличающееся тем, что для увеличения глубины пробиваемого канала, порошковая смесь может содержать добавки порошков тяжелых металлов.

28. Устройство по п 16, отличающееся тем, что толщина шашки основного заряда взрывчатого вещества должна быть не менее 0,7 d, где d - диаметр основания выемки.