Узел трубки датчика потока и способ присоединения трубки

Иллюстрации

Показать всеИзобретение относится к трубным соединениям. Узел трубки датчика потока содержит деталь основания, имеющую первую и вторую в основном противоположные стороны, отверстие, проходящее через деталь основания, в котором расположен конец трубки датчика потока. Наполняющий материал расположен в отверстии вокруг трубки датчика потока вблизи первой стороны детали основания для соединения трубки с деталью основания. Трубка датчика потока приваривается к детали основания вблизи второй стороны детали основания. Описан способ соединения трубки к патрубку. Изобретение повышает надежность соединения. 2 н. и 17 з.п. ф-лы, 8 ил.

Реферат

Область техники

Настоящее изобретение, в основном, относится к трубным соединениям и, в частности, к соединению трубки датчика потока с деталью основания.

Уровень техники

Измерение и управление потоком текучей среды является чрезвычайно важным в обрабатывающей промышленности. Многие производственные процессы требуют предельной точности и повторяемости в подаче текучей среды, и, таким образом, необходимо точно измерять и контролировать показатель массового расхода технологических текучих сред. Известны различные технологии измерения массового расхода. Например, измерение массового расхода, основанное на действии силы Кориолиса, обеспечивает непосредственное измерение массового расхода. В случае обычного датчика потока силы Кориолиса, трубка датчика потока, через которую должен поступать поток текучей среды, вибрирует. Часто данная трубка имеет форму одной или более петель. Форма петли такова, что вектор массового потока имеет противоположные направления в различных частях петли. Петли трубки могут иметь, например, "U"-образную форму, форму прямоугольника или треугольника, "дельто"-образную форму или спиралевидную форму. В частном случае прямой трубки существуют два одновременных вектора угловой скорости, которые совпадают с точками закрепления трубки, когда вектор массового потока имеет единственное направление. Вектор угловой скорости изменяет направление, поскольку в вибрирующей системе изменяется направление вращения. В результате в любой момент времени сила Кориолиса действует в противоположных направлениях, при этом векторы массового потока и векторы угловой скорости имеют противоположные направления. Поскольку вектор угловой скорости постоянно изменяется по причине вибрирования системы, сила Кориолиса также постоянно изменяется. В результате динамическое скручивающее движение накладывается в верхней части на колебательное движение трубки. Величина скручивания пропорциональна массовому потоку для данной угловой скорости.

Тепловой прибор массового потока измеряет поток посредством направления небольшой части потока текучей среды через измеряющую поток трубку. Тепловое воздействие прикладывается в центре измерительной трубки, при этом температурные датчики расположены с двух сторон нагревателя. Каждый температурный датчик измеряет температуру потока в его соответствующем положении. Первый температурный датчик измеряет температуру до нагревателя. Второй температурный датчик измеряет температуру после нагревателя и показывает температуру, соответствующую текучей среде, нагретой нагревателем. Разница температур текучей среды с двух сторон нагревателя пропорциональна удельному массовому расходу. Трубка датчика потока в таких измеряющих поток устройствах, как правило, присоединяется к детали основания, как правило, у или вблизи входного и выходного концов трубки. Для обеспечения надежного функционирования трубное соединение должно быть жестким и герметичным. Как правило, трубка потока припаяна к детали основания. Пайка обеспечивает жесткое и герметичное соединение, но может иметь более низкое сопротивление коррозии по сравнению с материалом трубки. Сварка является предпочтительным способом соединения. Однако известные производственные процессы и допуски часто вызывают трудности в получении удовлетворительного сварного соединения трубки, особенно для применения при малых потоках, которые требуют очень небольших измеряющих трубок.

Настоящее изобретение направлено на устранение недостатков, присущих предшествующему уровню техники.

Краткое описание изобретения

В одном варианте настоящего изобретения узел трубки датчика потока содержит деталь основания, имеющую первую и вторую в основном противоположные стороны. Отверстие проходит через деталь основания, а конец трубки датчика потока размещен в отверстии. Наполняющий материал расположен в отверстии вокруг трубки датчика потока вблизи первой стороны детали основания для крепления трубки к детали основания. На первой стороне элемента основания может быть выполнен паз, расположенный вокруг отверстия, образуя выступ вблизи отверстия для облегчения процесса пайки. Трубка датчика потока приваривается к детали основания вблизи второй стороны детали основания. Для получения усовершенствованного шва в примерах воплощения изобретения второй стороной детали основания образуется патрубок для лучшего совмещения ширины свариваемых частей. Дополнительно патрубок может располагаться вокруг трубки датчика потока так, чтобы устранить зазор между отверстием и трубкой датчика потока.

Второе отверстие может быть выполнено для размещения противоположного конца трубки датчика потока. Этот конец трубки может присоединяться к детали основания тем же способом, что и первый конец, посредством расположения наполняющего материала во втором отверстии вокруг трубки датчика потока вблизи первой стороны детали основания, и второй конец трубки датчика потока приваривается к детали основания вблизи второй стороны детали основания.

Согласно способу присоединения трубки к детали основания вставляют конец трубки в отверстие, проходящее через деталь основания. Наполняющий материал располагают в отверстии вокруг трубки вблизи первой стороны детали основания для присоединения трубки к детали основания. Дополнительно трубка приваривается к детали основания вблизи второй стороны детали основания. Вторая сторона детали основания может быть присоединена к трубке для исключения зазора между отверстием и трубкой. В отдельных вариантах воплощения конический патрубок, образованный деталью основания, выполняют с помощью регулятора зазора или сжатия для исключения зазора между отверстием и трубкой.

Краткое описание чертежей

Другие цели и преимущества настоящего изобретения станут понятны после прочтения нижеприведенного подробного описания, выполненного со ссылкой на прилагаемые чертежи, на которых:

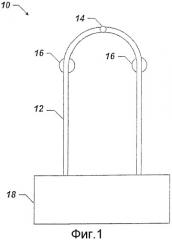

фиг.1 - структурная схема, иллюстрирующая части устройства измерения массового потока;

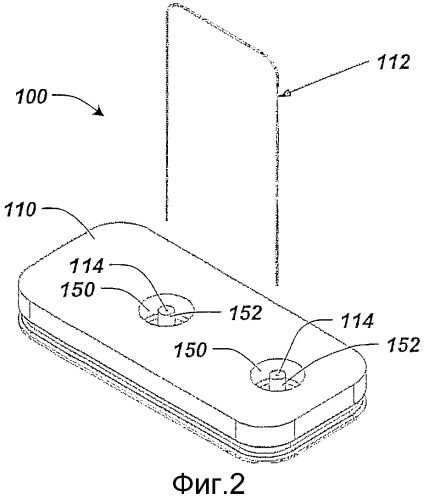

фиг.2 - вид в перспективе с разнесением деталей узла трубки в соответствии с настоящим изобретением;

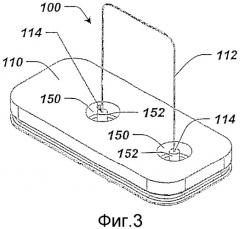

фиг.3 - вид в сборке в перспективе узла трубки с фиг.2;

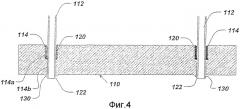

фиг.4 - вид в сечении части узла трубки с фиг.2 и 3;

фиг.3 - вид снизу детали основания узла трубки с фиг.2 и 3;

фиг.6 - вид в сечении, в основном иллюстрирующий регулятор зазора и части описанного здесь узла трубки; и

фиг.7 и 8 - виды в сечении узлов трубки, иллюстрирующие примеры положений трубки относительно детали основания.

В то время как настоящее изобретение допустимо в различных модификациях и различных формах, его частные варианты воплощения были показаны при помощи примера на чертежах и описаны здесь подробно. Однако следует понимать, что описание частных вариантов воплощения не ограничивают настоящее изобретение конкретными описанными здесь вариантами, а наоборот, настоящее изобретение включает в себя все модификации, эквиваленты и альтернативы, находящиеся в объеме настоящего изобретения, как определено в прилагаемой формуле изобретения.

Подробное описание настоящего изобретения

Проиллюстрированные варианты воплощения настоящего изобретения описаны ниже. Для ясности, не все свойства действительного варианта воплощения описаны в настоящем описании. Конечно, следует понимать, что в разработке любого такого действительного варианта воплощения должен быть принят ряд особых решений в вариантах воплощения для достижения определенных целей разработчика, таких как соответствие условиям системы и бизнеса, которые изменяются от одного варианта воплощения к другому. Кроме того, следует понимать, что такое усилие в разработке может быть сложным и требовать времени, но, тем не менее, будет обычным действием для специалистов в данной области, которые извлекут пользу из данного описания.

На фиг.1 концептуально показаны части датчика массового потока Кориолиса. Для простоты части описания представлены для применения в устройстве измерения массового потока Кориолиса, однако, настоящее описание применимо для других устройств, требующих надежного и герметичного трубного соединения. Например, это будет типовой задачей для специалиста в данной области техники, который поймет из описания, как применить описанные принципы для других устройств измерения потока, таких как тепловое устройство измерения массового потока.

Датчик 10 массового потока Кориолиса, показанный на фиг.1, содержит трубку 12 датчика потока с приводным устройством 14, расположенным по отношению к нему так, чтобы сообщать вибрации трубке 12. Устройство 16 считывающего датчика расположено по отношению к трубке 10 так, чтобы измерять кручение в трубке 10 по причине действия силы Кориолиса. Концы трубки 10 датчика потока присоединяются к детали основания, которая находится в корпусе 18 основания, который вмещает входное и выходное соединения устройства. Пример трубки 10 датчика потока, показанный на фиг.1, имеет в основном "U"-образную форму, хотя также могут применяться другие формы, такие как "дельто"-образная форма, форма прямоугольника или форма спиралевидной или прямой трубки.

На фиг.2 представлен вид в перспективе с разнесением деталей примера узла 100 трубки датчика потока в соответствии с настоящим изобретением. Узел 100 трубки датчика включает в себя деталь основания 110 и трубку 112 датчика потока. Деталь 110 основания содержит отверстия 114, проходящие через нее, в которых размещены концы трубки 112 датчика потока. Как правило, один конец трубки 112 датчика потока является входным, а противоположный конец является выходным, так чтобы поток текучей среды мог поступать в трубку 112 датчика потока для измерения расхода потока. На фиг.3 показан узел 100 трубки датчика потока, у которого концы трубки 112 датчика потока расположены в отверстиях 114.

Фиг.4 представляет собой сечение, показывающее концы трубки 112 потока, находящиеся в отверстиях 114 в детали 110 основания. Наполняющий материал 120 находится в отверстии 114 вокруг трубки 112 датчика потока вблизи первой стороны (верхняя сторона, как показано на фиг.4) детали 110, стороны для присоединения трубки 112 к детали основания вблизи первой или верхней стороны детали 110 основания. В примерах воплощения изобретения низкотемпературный сплав применяется для получения паяного соединения вблизи верхней стороны детали 110 основания. Сплавы серебряных твердых припоев подходят в качестве наполняющего материала для получения паяного соединения. В других вариантах воплощения мягкий припой или связующее, такое как эпоксидная смола, применяется в качестве наполняющего материала для присоединения трубки 112 датчика потока вблизи первой стороны детали 110 основания.

Трубка 112 датчика потока также присоединяется к элементу 110 основания при помощи второго соединения 122 у второй стороны (нижняя сторона, как показано на фиг.4), где она приваривается к детали 110 основания. Двойное соединение трубки 112 датчика потока к детали 110 основания обеспечивает надежное и герметичное соединение. Сварное соединение 122 обеспечивает непротекание текучей среды, а паяное соединение 120 обеспечивает конструктивное соединение.

В примерах воплощения изобретения отверстие 114 содержит два сегмента 114а и 114b, имеющие первый и второй диаметры соответственно. Диаметр первого сегмента 114а больше второго диаметра 114b, так что образуется радиальный зазор вокруг трубки 112 для обеспечения пространства для наполняющего материала 120. В отдельных вариантах воплощения за счет твердого припоя в качестве наполняющего материала применяется индукционное нагревание для достижения паяного соединения, поскольку это обеспечивает достаточное локальное нагревание и не разрушает трубку 112. Для облегчения процесса припаивания на верхней стороне детали 110 основания образован круговой паз 150 для создания выступа 152, который позволяет размещать инструмент для индукционного нагревания для получения паяного соединения.

При сварке желательно, чтобы толщины двух частей для сваривания соответствовали друг другу. Деталь 110 основания, как правило, значительно толще, чем трубка 112, особенно для применения при малых потоках при использовании очень маленькой трубки. Для более точного соответствия толщины пластины толщине детали 110 основания к стенке трубки 112 выполняют патрубок 130 в нижней части детали 100 основания. Фиг.5 является видом снизу в перспективе детали 110 основания, показывающим патрубки 130, образованные деталью 110 основания.

В примере узла трубки потока деталь 110 основания имеет толщину приблизительно 0,330 дюйма, а трубка 112 датчика потока имеет толщину стенки приблизительно 0,001 дюйма. В данном примере варианта воплощения изобретения конец патрубка 130 сужается до 0,001 дюйма (такой же, как толщина стенки трубки), которая находится в месте сваривания.

Дополнительно к подбору толщины частей для сваривания предпочтительно уменьшить зазор между ними до приблизительно 10% толщины частей. Допустимое отклонение при производстве между вторым сегментом 114b и диаметром трубки 112 может затруднить достижение требуемого близкого контакта между трубкой 112 датчика потока и деталью 110 основания для достижения прочного сварного шва и герметичного соединения. В примере варианта воплощения, упомянутого выше, в котором трубка 112 имеет толщину стенки 0,001 дюйма, допустимый зазор составит 0,0001 дюйма. Однако обычный допуск для наружного диаметра трубки 112 датчика потока будет±0,0002 дюйма, что может привести к недопустимой величине зазора в 0,0004 дюйма.

Для достижения близкого контакта несмотря на допуски при производстве после введения трубки 112 в отверстие 114 может формироваться деталь основания 110 для устранения зазора между трубкой 112 и вторым сегментом 114а отверстия 114. Как показано на фиг.4, часть второго сегмента 114b отверстия 114 расположена в патрубке 130. В примере варианта воплощения регулятор зазора 140 или обжим опрессовывается на патрубок 130 с управляемым усилием для закрывания любого зазора между отверстием 114 и трубкой 112 датчика потока. На фиг.6 концептуально показан процесс прижатия для образования детали 110 основания вокруг трубки 112 в примере узла трубки. На фиг.6 показана деталь 110 основания, перевернутая так, чтобы патрубок 130, образованный нижней стороной детали 110 основания, был направлен вверх, если смотреть на чертеж. В проиллюстрированном варианте воплощения патрубок 130 в основном имеет коническую форму, образуя угол конусности приблизительно 62°. Регулятор зазора 140 имеет угол 142 конусности приблизительно 60°, который пересекается с патрубком 140, когда усилие приложено к регулятору зазора 140 для сжатия отверстия 114 вокруг трубки 112, исключая какой-либо зазор между ними.

На фиг.7 и 8 показаны некоторые различные положения трубки/геометрии сварного шва. На фиг.7 трубка 114 расположена так, что конец трубки 114 в основном выравнивается с патрубком 130. В этой ситуации сварной шов образуют перпендикулярно детали 110 основания. На фиг.8 трубка 114 выступает из детали 110 основания. В этом положении сварной шов проходит под углом.

Отдельные варианты воплощений, описанные выше, приведены только для иллюстрации, так как настоящее изобретение может быть модифицировано и применяться иным, но эквивалентным способом, известным специалистам в данной области техники, которые извлекут пользу от изучения настоящего изобретения. Кроме того, не предусматриваются никакие ограничения в показанных деталях его конструкции или дизайна, отличных от описанных в формуле изобретения, приведенной ниже. Следовательно, очевидно, что определенные варианты воплощений, описанные выше, могут быть изменены или модифицированы и все такие изменения рассматриваются в объеме и идеи настоящего изобретения. Соответственно его искомая защита определена далее в приведенной ниже формуле изобретения.

1. Узел трубки датчика потока, содержащий деталь основания, имеющую первую и вторую в основном противоположные стороны, патрубок, образованный второй стороной детали основания, отверстие, проходящее через деталь основания и патрубок, трубку датчика потока, один конец которой расположен в отверстии, и наполняющий материл, расположенный в отверстии вокруг трубки датчика потока вблизи первой стороны детали основания, при этом трубка датчика потока приварена к детали основания вблизи второй стороны детали основания.

2. Узел по п.1, в котором отверстие имеет первый и второй сегменты, имеющие первый и второй диаметры соответственно, при этом первый диаметр больше второго диаметра.

3. Узел по п.2, в котором наполняющий материал находится в первом сегменте отверстия вокруг трубки датчика потока.

4. Узел по п.2, в котором второй сегмент отверстия, по меньшей мере, частично расположен в патрубке.

5. Узел по п.1, в котором вторая сторона детали основания, находящаяся вблизи отверстия, образована вокруг трубки датчика потока для устранения зазора между отверстием и трубкой датчика потока.

6. Узел по п.1, в котором патрубок образован вокруг трубки датчика потока для устранения зазора между отверстием и трубкой датчика потока.

7. Узел по п.1, в котором часть трубки датчика потока выступает из второй стороны детали основания.

8. Узел по п.1, дополнительно содержащий второе отверстие, проходящее через деталь основания, второй конец трубки датчика потока, входящий во второе отверстие, и наполняющий материал, расположенный во втором отверстии вокруг трубки датчика потока вблизи первой стороны детали основания, при этом второй конец трубки датчика потока приварен к патрубку.

9. Узел по п.1, дополнительно содержащий паз, образованный в первой стороне детали основания вокруг отверстия, создавая выступ вблизи отверстия.

10. Узел по п.1, в котором наполняющий материал представляет собой твердый припой.

11. Узел по п.1, в котором наполняющий материал представляет собой мягкий припой.

12. Узел по п.1, в котором наполняющий материал представляет собой эпоксидную смолу.

13. Способ присоединения трубки к патрубку, выполненному в детали основания, при котором вставляют конец трубки в отверстие, проходящее через патрубок, располагают наполняющий материал вокруг трубки в отверстии вблизи первой стороны детали основания и приваривают трубку к патрубку.

14. Способ по п.13, при котором отверстие содержит первый и второй сегменты, имеющие первый и второй диаметры, соответственно, причем первый диаметр больше второго диаметра, при этом при расположении наполняющего материала его располагают вокруг трубки в первом сегменте отверстия.

15. Способ по п.13, при котором дополнительно прижимают вторую сторону детали основания к трубке.

16. Способ по п.15, при котором прижатие второй стороны детали основания осуществляют прижатием патрубка, проходящего от второй стороны детали основания, к трубке.

17. Способ по п.13, при котором трубку вставляют в отверстие таким образом, что часть трубки выступает из второй стороны детали основания.

18. Способ по п.13, при котором дополнительно вводят второй конец трубки во второе отверстие, проходящее через патрубок, располагают наполняющий материал вокруг второго конца трубки во втором отверстии вблизи первой стороны детали основания и приваривают второй конец трубки к патрубку.

19. Способ по п.13, при котором дополнительно нагревают наполняющий материал, представляющий собой твердый припой, расположенный в отверстии.