Способ непрерывного получения электрических кабелей

Иллюстрации

Показать всеНастоящее изобретение относится к способу получения электрического кабеля. В частности, данный способ включает следующие стадии: а) подачу проводника с заранее определенной скоростью подачи; b) экструдирование термопластичного изоляционного слоя в радиальном направлении с внешней стороны проводника; с) охлаждение полученного путем экструзии изоляционного слоя до температуры, не превышающей 70°С; и d) образование замкнутого по окружности металлического экрана вокруг упомянутого полученного путем экструзии изоляционного слоя. Способ по настоящему изобретению выполняют в непрерывном режиме, т.е. период времени от момента окончания стадии охлаждения до момента начала стадии образования экрана обратно пропорционален скорости подачи проводника. 18 з.п. ф-лы, 10 ил., 2 табл.

Реферат

Область техники

Настоящее изобретения относится к способу получения электрических кабелей, в частности электрических кабелей, предназначенных для передачи или распределения электроэнергии при среднем или высоком напряжении.

В данном описании термин "среднее напряжение" используется для обозначения электрического напряжения, в типичном случае составляющего от приблизительно 1 кВ до приблизительно 30 кВ, а термином "высокое напряжение" обозначается электрическое напряжение, превышающее 30 кВ. Кроме того, в данной области техники для указания напряжений, превышающих приблизительно 150 кВ или 220 кВ и вплоть до 500 кВ или более, используется термин "сверхвысокое напряжение".

Кабели, к которым относится данное изобретение, могут быть использованы для передачи или распределения постоянного или переменного тока.

Уровень техники

Кабели, предназначенные для передачи или распределения электроэнергии при среднем или высоком напряжении, в общем случае содержат металлический проводник, который, в порядке следования от него, заключен в первый внутренний полупроводниковый слой, изоляционный слой и внешний полупроводниковый слой соответственно. Далее в данном описании упомянутая группа элементов будет обозначаться термином "кабельная жила".

Снаружи в радиальном положении относительно упомянутой жилы кабель содержит металлический экран (или металлическую защиту), обычно изготовленный из алюминия, свинца или меди.

Металлический экран может состоять из некоторого числа металлических проволок или лент, которыми по спирали обмотана жила, либо из цельной (сплошной по окружности) трубки, например металлического листа, согнутого в продольном направлении с получением трубчатой формы при помощи сварки или иного способа герметизации его продольных краев, например склеивания, для образования барьера на пути попадания влаги или воды в кабельную жилу.

Металлический экран в основном выполняет электрическую функцию, создавая внутри кабеля в результате непосредственного контакта между ним и внешним полупроводниковым слоем кабельной жилы однородное электрическое поле радиального типа и в то же время нейтрализуя воздействующее на кабель внешнее электрическое поле. Дополнительной функцией металлического экрана является борьба с токами короткого замыкания.

При изготовлении в виде цельной трубки металлический экран также обеспечивает герметичность, защищая от проникновения воды в радиальном направлении.

Пример металлического экрана приведен, например, в документе US Re36307.

В случае если электрический кабель относится к однополюсному типу, то он дополнительно содержит полимерную наружную оболочку, расположенную снаружи относительно упомянутого металлического экрана.

Кроме того, кабели, предназначенные для передачи и распределения электроэнергии, в общем случае содержат один или более слоев, защищающих эти кабели от случайного ударного воздействия на их внешнюю поверхность.

Случайное ударное воздействие на кабель может возникать, например, во время его транспортировки или во время укладки кабеля в траншею, вырытую в земле. Такое случайное ударное воздействие может вызывать ряд структурных повреждений кабеля, включая деформацию изоляционного слоя и отставание изоляционного слоя от полупроводниковых слоев; такие повреждения могут привести к изменениям градиента электрического напряжения в изоляционном слое с последующим ухудшением его изоляционных свойств.

Известны кабели с изоляцией из сшитого полимера, способ получения таких кабелей описан, например, в документах EP1288218, EP426073, US2002/0143114 и US4469539.

Сшивание кабельной изоляции может быть выполнено с использованием силана либо с использованием пероксидов.

В первом случае кабельная жила, содержащая полученный путем экструзии изоляционный слой, окружающий проводник, выдерживается в течение относительно продолжительного периода времени (несколько часов или дней) в среде, содержащей воду (либо в виде жидкости, либо в виде пара, обеспечивающего влажность этой среды), в результате чего эта вода может путем диффузии проникать через изоляционный слой, вызывая упомянутое сшивание. При этом требуется, чтобы кабельная жила (фиксированной длины) была намотана на катушки, что само по себе делает невозможным осуществление непрерывного процесса производства.

Во втором случае сшивание обеспечивается за счет разложения пероксида при относительно высоких температуре и давлении. В процессе проходящих химических реакций возникают газообразные побочные продукты, для которых должна быть обеспечена возможность диффузии через изоляционный слой не только во время отверждения, но также и после этого отверждения. Поэтому должна быть предусмотрена стадия дегазации, имеющая такую длительность, которая достаточна для удаления из кабельной жилы упомянутых газообразных побочных продуктов перед нанесением на кабельную жилу дополнительных слоев (в особенности, если такие слои являются полностью или почти газонепроницаемыми, например, в случае образования металлического слоя, получаемого путем продольного сгибания).

Как показывает практический опыт заявителя, при отсутствии стадии дегазации, предшествующей нанесению дополнительных слоев, при определенных условиях окружающей среды (например, значительном воздействии солнечного излучения на кабельную жилу) объем упомянутых побочных продуктов может увеличиваться, вызывая нежелательную деформацию металлического экрана и/или полимерной наружной оболочки.

Кроме того, в случае отсутствия стадии дегазации газообразные побочные продукты (например, метан, ацетофенон, куминовый спирт) остаются в кабельной жиле из-за наличия нанесенных на нее дополнительных слоев и могут выйти из кабеля только с его концов. Это особенно опасно, так как некоторые из таких побочных продуктов (например, метан) являются горючими, и существует вероятность взрыва, например, во время укладки упомянутых кабелей в траншею, вырытую в земле, либо во время их соединения в этой траншее.

Более того, в случае отсутствия стадии дегазации, предшествующей нанесению дополнительных слоев, имеется вероятность возникновения пор в изоляции, что может ухудшить электрические свойства изоляционного слоя.

В документе WO 02/47092 на имя заявителя описан способ получения кабеля, содержащего термопластичную изоляцию, в котором кабель изготавливают с использованием экструзии и пропускания через неподвижный смеситель термопластичного материала, содержащего термопластичный полимер, смешанный с жидким диэлектриком, причем упомянутый термопластичный материал наносят на проводник при помощи экструзионной головки. После стадии охлаждения и сушки кабельную жилу собирают на барабан, а затем на упомянутой жиле образуют металлический экран, наматывая на нее по спирали тонкие полоски из меди или медную проволоку. Процесс изготовления кабеля завершается образованием внешней полимерной оболочки.

При осуществлении данного способа не предполагалось использовать непрерывную подачу кабельной жилы в блок образования экрана. По существу, экран относился к тому типу, который пригоден только для использования в периодическом технологическом процессе, так как он требовал использования катушек, установленных на вращающемся устройстве, что более подробно будет рассмотрено ниже.

Сущность изобретения

Заявитель обнаружил, что наличие стадии перерыва при получении кабеля, используемого, например, в целях отверждения или дегазации, является нежелательным, так как ограничивает длину каждого отрезка кабеля (при этом требуется стадия монтажа кабеля на барабаны), приводит к появлению на предприятии проблем, связанных со свободным пространством и логистикой, увеличивает время изготовления кабелей и, наконец, повышает стоимость кабельной продукции.

Поэтому заявителем предлагается способ непрерывного получения кабеля, т.е. способ, не включающий промежуточные перерывы или стадии накопления, за счет использования термопластичного изоляционного материала вместе с продольно согнутым замкнутым по окружности металлическим экраном.

При разработке способа непрерывного получения кабеля заявитель понял, что при выполнении стадии образования замкнутого по окружности металлического экрана вокруг полученного путем экструзии изоляционного слоя могут возникать сложности, если температура упомянутого слоя превышает заранее определенное пороговое значение.

В частности, заявитель обнаружил, что при использовании способа непрерывного получения кабеля максимальная температура полученного путем экструзии изоляционного слоя во время образования на нем замкнутого по окружности металлического экрана является важным параметром с точки зрения правильного функционирования готового кабеля, причем упомянутая максимальная температура должна быть ниже заранее определенного порогового значения.

На практике, в случае несоблюдения подобного условия, заявитель обнаружил, что между металлическим экраном и изоляционным слоем готового кабеля могут возникать пустоты.

Если говорить более подробно, так как коэффициент теплового расширения/сжатия пластика превышает соответствующий коэффициент для металла, то при образовании замкнутого по окружности металлического экрана поверх изоляционного слоя, если максимальная температура этого слоя (который получен путем экструзии на предыдущей стадии способа непрерывного получения) превышает заранее определенное пороговое значение, по мере охлаждения кабеля изоляционный слой сжимается в большей степени, чем металлический экран. Кроме того, из-за трубчатой формы, получаемой при продольном сгибании металлического листа, изменение геометрических размеров металлического экрана не соответствует уровню тепловой усадки и сжатия изоляционного слоя.

Следовательно, так как результирующая усадка изоляционного слоя превышает усадку металлического экрана, между ними могут возникать пустоты. Наличие пустот внутри кабеля является особенно опасным, так как они могут привести к возникновению частичных электрических разрядов во время эксплуатации кабеля и, следовательно, к его пробою.

Кроме того, наличие пустот на границе между изоляционным слоем и металлическим экраном отрицательно влияет не только на электрические характеристики кабеля, но также и на его механические характеристики, так как из-за коробления металлического экрана в условиях значительного или последовательного изгибающего воздействия на кабель, например во время наматывания готового кабеля на накопительный барабан или на средство для хранения, могут возникать изгибы.

Возникновения изгибов, остающихся в металлическом экране, необходимо избегать, так как это отрицательно влияет на характеристики механического сопротивления этого экрана, например, стойкость к усталостному разрушению металлического экрана при наличии изгибов существенно снижается.

Кроме того, так как полимерный слой в общем случае наносят поверх металлического экрана путем экструзии, возникновение изгибов в металлическом экране может привести к появлению участков локального отставания полимерного слоя от упомянутого экрана. Эта особенность отрицательно влияет на срок службы кабеля, так как в кабель может проникать вода, которая достигает упомянутых участков локального отставания, вызывая таким образом коррозию металлического экрана.

Более того, заявитель обнаружил, что температура изоляционного слоя дополнительно влияет на температуру металлического экрана, полученного путем сгибания поверх изоляционного слоя. Если говорить более подробно, заявитель обнаружил, что при превышении максимальной температурой изоляционного слоя заранее определенного порогового значения температура металлического экрана существенно повышается и при наматывании готового кабеля на накопительный барабан из-за коробления металлического экрана в этом экране могут возникнуть изгибы.

Необходимо подчеркнуть, что при использовании обычных способов получения кабеля, которые не являются непрерывными, как в случае настоящего изобретения, упомянутые недостатки не возникают, так как металлический экран образуется поверх изоляционного слоя, когда последний находится в холодном состоянии, так как кабельная жила изготавливается на первой стадии технологического процесса и впоследствии хранится на накопительном барабане.

Заявитель обнаружил, что перед выполнением стадии образования замкнутого по окружности металлического экрана на полученном путем экструзии изоляционном слое этот слой должен быть охлажден до температуры, не превышающей 70°С.

Другими словами, чтобы упомянутые выше недостатки не появлялись, как выяснил заявитель, нет необходимости охлаждать полученный путем экструзии изоляционный слой до температуры окружающей среды, составляющей 20-25°С (т.е. до температуры, которая типична для периодического процесса, в соответствии с которым кабельная жила изготавливается и впоследствии хранится на накопительном барабане), так как охлаждение упомянутого слоя до температуры не выше 70°С гарантирует получение готового кабеля с хорошими электрическими/механическими свойствами.

Кроме того, заявитель обнаружил, что при использовании способа непрерывного получения кабеля охлаждение полученного путем экструзии изоляционного слоя до температуры, не превышающей 70°С, позволяет оптимизировать конструкцию установки. В действительности, как упомянуто выше, поскольку отсутствует необходимость в значительном охлаждении полученного путем экструзии изоляционного слоя, участок охлаждения может быть создан ограниченной длины и отсутствует необходимость создавать его сложным, например, за счет увеличения числа проходов кабельной жилы по соответствующим охлаждающим желобам.

Более того, заявитель обнаружил, что перед образованием металлического экрана желательно полученный путем экструзии изоляционный слой не должен находиться в холодном состоянии. На практике, если упомянутый слой находится в холодном состоянии, когда поверх него наносится металлический экран, а затем поверх металлического экрана наносится полимерная оболочка, т.е. защитный элемент, то материал этой полимерной оболочки, расположенный ближе к упомянутому экрану и, следовательно, к изоляционному слою, охлаждается значительно быстрее по сравнению с остальной частью этой полимерной оболочки.

Вследствие такого быстрого охлаждения слой полимерной оболочки, расположенный ближе к изоляционному слою, затвердевает, т.е. становится жестким, в то время как остальная часть этой оболочки по-прежнему остается мягкой. Эта особенность чрезвычайно невыгодна по той причине, что наличие упомянутого жесткого слоя препятствует необходимому сжатию полимерной оболочки на металлическом экране и в результате не может быть достигнут необходимый плотный контакт между металлическим экраном, полимерной оболочкой и изоляционным слоем.

С другой стороны, в случае охлаждения полученного путем экструзии изоляционного слоя до температуры, не превышающей 70°С, в соответствии с настоящим изобретением, не происходит быстрого охлаждения полимерной оболочки, образуемой на металлическом экране, и предотвращается возникновение жесткого слоя в упомянутой оболочке. В результате полимерная оболочка подходящим образом сжимается вокруг металлического экрана и, следовательно, может быть достигнут плотный контакт между металлическим экраном, полимерной оболочкой и изоляционным слоем.

В предпочтительном случае полученный путем экструзии изоляционный слой должен быть охлажден до температуры в диапазоне от приблизительно 30°С до приблизительно 70°С.

В более предпочтительном случае полученный путем экструзии изоляционный слой должен быть охлажден до температуры в диапазоне от приблизительно 40°С до приблизительно 60°С.

Согласно первому аспекту настоящее изобретение относится к способу непрерывного получения электрического кабеля, и этот способ содержит следующие стадии:

- подачу проводника с заранее определенной скоростью подачи;

- экструдирование термопластичного изоляционного слоя в радиальном направлении с внешней стороны проводника;

- охлаждение полученного путем экструзии изоляционного слоя до температуры, не превышающей 70°С;

- образование замкнутого по окружности металлического экрана вокруг упомянутого полученного путем экструзии изоляционного слоя.

В частности, упомянутый замкнутый по окружности металлический экран вокруг изоляционного слоя, полученного путем экструзии, создают при помощи продольного сгибания металлического листа, либо путем наложения его краев внахлест, либо путем их скрепления.

В предпочтительном случае упомянутая стадия образования металлического экрана согласно способу, предлагаемому настоящим изобретением, содержит стадию наложения внахлест краев металлического листа. В качестве альтернативы упомянутая стадия образования металлического экрана содержит стадию скрепления краев упомянутого листа, например, при помощи сварки.

В предпочтительном случае способ содержит стадию подачи упомянутого проводника в виде металлического стержня.

В общем случае способ, предлагаемый настоящим изобретением, дополнительно включает стадию образования наружной оболочки вокруг металлического экрана. В предпочтительном случае наружную оболочку образуют путем экструзии.

Кроме того, в предпочтительном случае способ, предлагаемый настоящим изобретением, включает стадию нанесения вокруг упомянутого металлического экрана ударозащитного элемента. В предпочтительном случае ударозашитный элемент создают путем экструзии. В предпочтительном случае ударозащитный элемент содержит полимерный слой, не увеличенный в объеме, и полимерный слой, увеличенный в объеме. В предпочтительном случае полимерный слой, увеличенный в объеме, является внешним относительно полимерного слоя, не увеличенного в объеме. В предпочтительном случае полимерный слой, не увеличенный в объеме, и полимерный слой, увеличенный в объеме, наносят путем совместной экструзии.

В предпочтительном случае ударозащитный элемент создают между замкнутым по окружности металлическим экраном и наружной оболочкой.

В предпочтительном случае термопластичный полимерный материал изоляционного слоя содержит жидкий диэлектрик.

Кроме того, заявитель обнаружил, что кабель, изготовленный с использованием способа непрерывного получения, предлагаемого настоящим изобретением, неожиданно приобрел высокое механическое сопротивление к случайным ударным воздействиям.

В частности, заявитель обнаружил, что высокую степень защиты от ударного воздействия кабель приобрел в результате удачного сочетания замкнутого по окружности металлического экрана с ударозащитным элементом, который содержит, по меньшей мере, один полимерный слой, увеличенный в объеме, причем этот слой располагается поверх упомянутого металлического экрана.

Кроме того, заявитель заметил, что при возникновении деформации экрана, обусловленной соответствующим ударным воздействием на кабель, наличие замкнутого по окружности металлического экрана является особенно выгодным, так как этот экран деформируется непрерывно и плавно, таким образом предотвращая любое локальное увеличение электрического поля в изоляционном слое.

Более того, заявитель обнаружил, что кабель, снабженный термопластичным изоляционным слоем, замкнутым по окружности металлическим экраном и ударозащитным элементом, который содержит, по меньшей мере, один полимерный слой, увеличенный в объеме, может быть успешно изготовлен при помощи способа непрерывного получения.

Далее, заявитель обнаружил, что механическое сопротивление случайному ударному воздействию может быть успешным образом увеличено за счет снабжения кабеля дополнительным полимерным слоем, увеличенным в объеме, который располагается внутри металлического экрана.

Кроме того, заявитель обнаружил, что упомянутый дополнительный полимерный слой, увеличенный в объеме, располагающийся внутри металлического экрана, благоприятно влияет на расширение/сжатие этого экрана (при изготовлении кабеля, а также во время циклических изменений температуры при его использовании). Фактически упомянутый увеличенный в объеме слой работает как упругая прокладка и улучшает сцепление между металлическим экраном и кабельной жилой.

В предпочтительном случае упомянутый дополнительный полимерный слой, увеличенный в объеме, представляет собой водозадерживающий слой.

Краткое описание чертежей

Дополнительные подробности настоящего изобретения будут рассмотрены в приведенном ниже описании со ссылкой на приложенные чертежи, из которых:

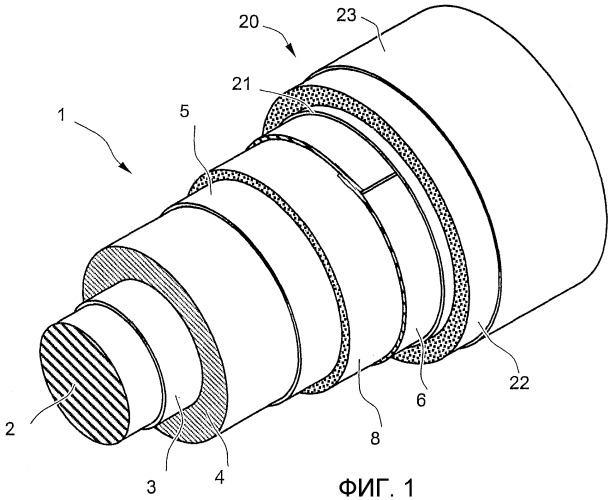

- фиг. 1 представляет собой общий вид электрического кабеля, который может быть изготовлен при помощи способа, предлагаемого настоящим изобретением;

- фиг. 2 представляет собой общий вид еще одного электрического кабеля, который может быть изготовлен при помощи способа, предлагаемого настоящим изобретением;

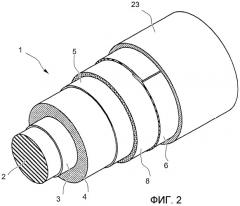

- на фиг. 3 схематично показана установка для получения кабелей, соответствующая способу, предлагаемому настоящим изобретением;

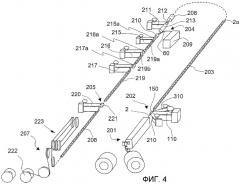

- на фиг. 4 схематично показана еще одна установка для получения кабелей, соответствующая способу, предлагаемому настоящим изобретением;

- фиг. 5 - 7 представляют собой примерные температурные кривые для способа, предлагаемого настоящим изобретением;

- фиг. 8 представляет собой поперечное сечение обычного электрического кабеля, снабженного экраном, состоящим из проволок, который поврежден в результате удара;

- фиг. 9 представляет собой поперечное сечение электрического кабеля, поврежденного в результате удара и изготовленного в соответствии со способом, предлагаемым настоящим изобретением;

- фиг. 10 представляет собой фотоснимок металлического экрана кабеля, изготовленного с использованием способа, предлагаемого настоящим изобретением.

Подробное описание предпочтительных вариантов реализации

На фиг.1 и 2 изображен общий вид с поэлементным сечением электрического кабеля 1, в типичном случае предназначенного для использования в диапазоне средних или высоких напряжений, который изготовлен с использованием способа, соответствующего настоящему изобретению.

Кабель 1 содержит проводник 2, внутренний полупроводниковый слой 3, изоляционный слой 4, внешний полупроводниковый слой 5, металлический экран 6 и защитный элемент 20.

В предпочтительном случае проводник 2 представляет собой металлический стержень. В предпочтительном случае упомянутый проводник изготовлен из меди или алюминия.

В ином случае проводник 2 содержит, по меньшей мере, две металлические проволоки, предпочтительно из меди или алюминия, которые скручены вместе в соответствии с обычно используемыми технологиями.

Площадь поперечного сечения проводника 2 является функцией от передаваемой электрической мощности при выбранном напряжении. В предпочтительном случае величина поперечного сечения кабелей, соответствующих настоящему изобретению, находится в диапазоне от 16 мм2 до 1600 мм2.

В данном описании термин "изоляционный материал" используется для указания материала, имеющего электрическую прочность, составляющую, по меньшей мере, 5 кВ/мм и предпочтительно превышающую 10 кВ/мм. Для кабелей, передающих электроэнергию при среднем и высоком напряжениях (т.е. при напряжениях, превышающих приблизительно 1 кВ), в предпочтительном случае изоляционный материал имеет электрическую прочность, превышающую 40 кВ/мм.

В типичном случае изоляционный слой кабелей, предназначенных для передачи электроэнергии, имеет диэлектрическую проницаемость, превышающую 2.

Внутренний полупроводниковый слой 3 и внешний полупроводниковый слой 5 в общем случае получают путем экструзии.

К основным полимерным материалам полупроводниковых слоев 3 и 5, которые удачно можно выбрать из упомянутых ниже применительно к полимерному слою, увеличенному в объеме, добавляется электропроводная углеродная сажа, например электропроводная печная сажа или ацетиленовая сажа, с целью придания полимерному материалу полупроводниковых свойств. В общем случае площадь поверхности углеродной сажи превышает 20 м2/г, обычно находясь в диапазоне 40-500 м2/г. В предпочтительном случае можно использовать углеродную сажу, обладающую высокой электропроводностью и имеющую площадь поверхности, по меньшей мере, 900 м2/г, например, печную углеродную сажу, известную на рынке под торговой маркой Ketjenblack® EC (компания Akzo Chemie NV). Количество углеродной сажи, добавляемой в полимерную матрицу, может меняться в зависимости от типа используемых полимера и углеродной сажи, степени увеличения объема, которую предполагается обеспечить, порообразователя и т.д. В результате количество углеродной сажи должно быть таким, чтобы придать увеличенному в объеме материалу удовлетворительные полупроводниковые свойства, в частности, чтобы получить у этого материала объемное удельное сопротивление, составляющее при комнатной температуре менее 500 Ом·м, предпочтительно менее 20 Ом·м. В типичном случае количество углеродной сажи может находиться в диапазоне от 1 до 50% по весу, предпочтительно от 3 до 30% по весу, исходя из веса полимера.

В предпочтительном варианте реализации настоящего изобретения внутренний 3 и внешний 5 полупроводниковые слои содержат несшитый полимерный материал, в более предпочтительном случае - полипропилен.

В предпочтительном случае изоляционный слой 4 состоит из термопластичного материала, представляющего собой термопластичный полимер, содержащий заранее определенное количество жидкого диэлектрика.

В предпочтительном случае термопластичный полимер выбирают из группы, содержащей полиолефины, сополимеры различных олефинов, сополимеры олефина с этиленненасыщенным сложным эфиром, сложные полиэфиры, полиацетаты, полимеры целлюлозы, поликарбонаты, полисульфоны, фенольные смолы, карбамидные смолы, поликетоны, полиакрилаты, полиамиды, полиамины и их смеси. Примерами подходящих полимеров являются: полиэтилен (PE), в частности полиэтилен низкой плотности (LDPE), полиэтилен средней плотности (MDPE), полиэтилен высокой плотности (HDPE), линейный полиэтилен низкой плотности (LLDPE), полиэтилен сверхнизкой плотности (ULDPE); полипропилен (РР); сополимеры этилена с виниловым эфиром, например сополимер этилена и винилацетата (EVA); сополимеры этилена и акрилата, в частности сополимер этилена и метилакрилата (ЕМА), сополимер этилена и этилакрилата (ЕЕА) и сополимер этилена и бутилакрилата (ЕВА); термопластичные сополимеры этилена и альфа-олефина; полистирол; акрилонитрилбутадиенстирольные смолы (ABS); галогенированные полимеры, в частности поливинилхлорид (PVC); полиуретан (PUR); полиамиды; ароматические полиэфиры, такие как полиэтилентерефталат (PET) или полибутилентерефталат (PBT); а также их сополимеры и механические смеси.

В предпочтительном случае жидкий диэлектрик можно выбирать из группы, содержащей минеральные масла, такие как, например, нафтеновые масла, ароматические масла, парафиновые масла, полиароматические масла (при этом упомянутые минеральные масла могут содержать, по меньшей мере, один гетероатом, выбираемый из группы, содержащей кислород, азот или серу); жидкие парафины; растительные масла, такие как, например, соевое масло, льняное масло, касторовое масло; олигомерные ароматические полиолефины; парафиновые воски, такие как, например, полиэтиленовые воски, полипропиленовые воски; синтетические масла, такие как, например, силиконовые масла, алкилбензолы (такие как, например, дибензилтолуол, додецилбензол, ди(октилбензил)толуол), сложные эфиры алифатического ряда (такие как, например, тетраэфиры пентаэритрита, эфиры себациновой кислоты, эфиры фталевой кислоты), олефиновые олигомеры (такие как, например, возможно гидрированные полибутилены или полиизобутилены); или их смеси. Особенно предпочтительными являются ароматические, парафиновые и нафтеновые масла.

В предпочтительных вариантах реализации настоящего изобретения, показанных на фиг. 1 и 2, металлический экран 6 изготовлен из непрерывного металлического листа, предпочтительно алюминиевого или медного, которому придана форма трубки.

Металлический лист, образующий металлический экран 6, сгибают в продольном направлении вокруг внешнего полупроводникового слоя 5 с нахлестом краев.

Желательно, чтобы между наложенными внахлест краями находился уплотняющий или связующий материал для придания металлическому экрану водонепроницаемости. В качестве альтернативы, края металлического листа могут быть сварены.

Как показано на фиг. 1 и 2, металлический экран 6 окружен наружной оболочкой 23, предпочтительно изготовленной из несшитого полимерного материала, например поливинилхлорида (PVC) или полиэтилена (РЕ); толщина подобной наружной оболочки может выбираться таким образом, чтобы кабель приобрел определенный уровень сопротивления к механическим напряжениям и ударному воздействию, но без чрезмерного увеличения диаметра и жесткости этого кабеля. Такое решение подходит, например, для кабелей, используемых в защищенных зонах, где предполагается ограниченный уровень ударного воздействия либо защита обеспечивается иным образом.

Согласно предпочтительному варианту реализации настоящего изобретения, показанному на фиг. 1, который особенно подходит в том случае, когда требуется повышенный уровень защиты от ударного воздействия, кабель 1 снабжен защитным элементом 20, который расположен снаружи металлического экрана 6. В соответствии с этим вариантом защитный элемент 20 содержит не увеличенный в объеме полимерный слой 21 (расположенный ближе к оси кабеля) и увеличенный в объеме полимерный слой 22 (расположенный дальше от оси кабеля). Согласно варианту, показанному на фиг. 1, не увеличенный в объеме полимерный слой 21 контактирует с металлическим экраном 6, а увеличенный в объеме полимерный слой 22 находится между не увеличенным в объеме полимерным слоем 21 и полимерной наружной оболочкой 23.

Толщина не увеличенного в объеме полимерного слоя 21 находится в диапазоне от 0,5 мм до 5 мм.

Толщина увеличенного в объеме полимерного слоя 22 находится в диапазоне от 0,5 мм до 6 мм.

В предпочтительном случае толщина увеличенного в объеме полимерного слоя 22 составляет от одной до двух толщин не увеличенного в объеме полимерного слоя 21.

Защитный элемент 20 обеспечивает повышенный уровень защиты кабеля от внешнего ударного воздействия за счет, по меньшей мере, частичного поглощения энергии удара.

Увеличиваемый в объеме полимерный материал, который подходит для использования в увеличенном в объеме полимерном слое 22, может выбираться из группы, содержащей полиолефины, сополимеры различных олефинов, сополимеры олефина с этиленненасыщенным сложным эфиром, сложные полиэфиры, поликарбонаты, полисульфоны, фенольные смолы, карбамидные смолы и их смеси. Примерами подходящих полимеров являются полиэтилен (PE), в частности полиэтилен низкой плотности (LDPE), полиэтилен средней плотности (MDPE), полиэтилен высокой плотности (HDPE), линейный полиэтилен низкой плотности (LLDPE), полиэтилен сверхнизкой плотности (ULDPE); полипропилен (РР); эластомерные сополимеры этилена и пропилена (EPR) или тройные сополимеры этилена, пропилена и диена (EPDM); натуральный каучук; бутилкаучук; сополимеры этилена с виниловым эфиром, например сополимер этилена и винилацетата (EVA); сополимеры этилена и акрилата, в частности сополимер этилена и метилакрилата (ЕМА), сополимер этилена и этилакрилата (ЕЕА) и сополимер этилена и бутилакрилата (ЕВА); термопластичные сополимеры этилена и альфа-олефина; полистирол; акрилонитрилбутадиенстирольные смолы (ABS); галогенированные полимеры, в частности поливинилхлорид (PVC); полиуретан (PUR); полиамиды; ароматические полиэфиры, такие как полиэтилентерефталат (PET) или полибутилентерефталат (PBT); а также их сополимеры и механические смеси.

В предпочтительном случае полимерный материал, образующий увеличенный в объеме полимерный слой 22, представляет собой полимер полиолефина или сополимер на основе этилена и/или пропилена и, в частности, выбирается из следующего:

(а) сополимеры этилена с этиленненасыщенным сложным эфиром, например винилацетатом или бутилацетатом, в которых количество ненасыщенного сложного эфира в общем случае составляет от 5 до 80% по весу, в предпочтительном случае от 10 до 50% по весу;

(b) эластомерные сополимеры этилена с, по меньшей мере, одним С3-С12 альфа-олефином и, возможно, диеном, в предпочтительном случае сополимеры этилена и пропилена (EPR) или сополимеры этилена, пропилена и диена (EPDM), в общем случае имеющие следующий состав: 35-90 молярных процентов этилена, 10-65 молярных процентов альфа-олефина и 0-10 молярных процентов диена (например, 1,4-гексадиен или 5-этилиден-2-норборнен);

(с) сополимеры этилена с, по меньшей мере, одним С4-С12 альфа-олефином, предпочтительно 1-гексеном, 1-октеном и т.п., и, возможно, с диеном, которые в общем случае имеют плотность от 0,86 до 0,90 г/см3 и следующий состав: 75-97 молярных процентов этилена, 3-25 молярных процентов альфа-олефина и 0-5 молярных процентов диена;

(d) полипропилен, модифицированный сополимерами этилена и С3-С12 альфа-олефина, в которых весовое соотношение между полипропиленом и сополимером этилена и С3-С12 альфа-олефина находится в диапазоне от 90/10 до 10/90, предпочтительно от 80/20 до 20/80.

Например, промышленные продукты Elvax® (компания DuPont), Levapren® (компания Bayer) и Lotryl® (компания Elf-Atochem) относятся к классу (а), продукты Dutral® (компания Enichem) или Nordel® (компания Dow-DuPont) относятся к классу (b); продуктами, относящимися к классу (с), являются Engage® (компания Dow-DuPont) или Exact® (компания Exxon), в то время как относящийся к классу (d) полипропилен, модифицированный сополимерами этилена и альфа-олефина, представлен на рынке под торговыми марками Moplen® или Hifax® (компания Basell), либо также Fina-Pro® (компания Fina) и т.п.

В классе (d) особенно предпочтительными являются термопластичные эластомеры, содержащие непрерывную матрицу из термопластичного полимера, например полипропилена, и мелкие частицы (обычно имеющие диаметр порядка 1-10 мкм) отвержденного эластомерного полимера, например сшитого сополимера этилена и пропилена (EPR) или тройного сополимера этилена, пропилена и диена (EPDM), который распределен в термопластичной матрице.

Эластомерный полимер может быть включен в термопластичную матрицу в неотвержденном состоянии с последующим его динамичным сшиванием во время соответствующей обработки путем добавления необходимого количества агента сшивания.

В ином случае эластомерный полимер может быть отвержден отдельно с последующим его распределением в термопластичной матрице в виде мелких частиц.

Термопластичные эластомеры этого типа описаны, например, в патенте США № 4104210 или в заявке на Европейский патент ЕР-А 0324430. Эти термопластичные эластомеры являются предпочтительными, так как доказано, что они особенно эффективны с точки зрения упругой реакции на радиальные силы, возникающие во время циклических изменений температуры кабеля во всем диапазоне рабочих температур. В данном описании под термином "увеличенный в объеме" полимер понимается полимер, в структуре которого процент "незаполненного" объема (иначе говоря, пространства, занятого не полимером, а газом или воздухом) в типичном случае превышает 10% от общего объема упомянутого полимера.

В общем случае процент свободного пространства в полимере, увеличенном в объеме, выражается степенью увеличения объема (G). В данном описании под термином "степень увеличения объема полимера" понимается увеличение объема полимера, определяемое следующим образом:

G(степень увеличения объема)=(d0/dе-1)·100

где d0 обозначает плотность не увеличенного в объеме полимера (иначе говоря, полимера со структурой, по существу, свободной от незаполненного объема) и dе обозначает условную плотность, измеренную для увеличенного в объеме полимера.