Многокамерная мельница-смеситель

Иллюстрации

Показать всеИзобретение относится к оборудованию для тонкого измельчения, в частности к многокамерным мельницам, и может быть использовано в строительной, горнорудной, химической, фармацевтической, энергетической и других отраслях промышленности, где требуется тонкое и сверхтонкое измельчение, гомогенизация и смешивание различных материалов. Многокамерная мельница-смеситель включает корпус в виде вертикально ориентированной цилиндрической емкости с загрузочным и выгрузочным устройствами, разделенной диафрагмами на камеры с мелющими телами и закрепленной в опорной площадке, подвешенной на гибких связях и соединенной с приводом. В камерах мельницы попеременно через одну, начиная с первой, размещены соосно с цилиндрической емкостью, вместе с мелющими телами, перфорированные конические кольца меньшим основанием вниз. Угол наклона образующей конических колец к вертикальной оси выбран в пределах от 15 до 45°. В нижних диафрагмах камер с коническими кольцами с наружной стороны колец для прохождения материала выполнены прорези суммарной площадью не менее половины площади кольца, образованного нижним основанием конуса и стенкой цилиндрической емкости. Прорези равномерно распределены по поверхности кольца. Между диафрагмами других камер, начиная со второй, размещены попеременно через одну камеру сверху вниз, соосно с емкостью, перфорированные цилиндры, соотношение диаметров и высот которых выбрано в пределах от 0,5:1 до 5:1. Соотношение диаметров и высот камер выбрано в пределах от 4:1 до 12:1. Перфорация конических колец и цилиндров в каждой камере выполнена в виде круглых отверстий, расположенных, начиная сверху до уровня от 1/3 до 1/4 высоты камеры, с диаметром в пределах от 0,4 до 0,8 среднего диаметра мелющих тел в соответствующей камере и распределенных равномерно по окружности поверхностей конусов и цилиндров замкнутыми рядами на расстоянии между центрами отверстий, выбранном в пределах от 1,5 до 2,5 диаметров отверстий. В диафрагмах, на которые опираются цилиндры, выполнены отверстия, соответствующие внутреннему диаметру цилиндров. Технический результат состоит в повышении качества измельчаемого продукта, снижении энергозатрат, повышении надежности работы мельницы. 8 ил., 1 з.п.ф-лы.

Реферат

Предлагаемое изобретение относится к оборудованию для тонкого измельчения, в частности к многокамерным мельницам, и может быть использовано в строительной, горнорудной, химической, фармацевтической, энергетической и других отраслях промышленности, где требуется тонкое и сверхтонкое измельчение, гомогенизация и смешивание различных материалов.

Известна трубная мельница, содержащая установленную на водиле трубную камеру, с мелющими телами в виде шаров или цилиндров (см., например, авт. свид-во СССР №2001680, кл. В 02 С 17/08, 1991 г.). Вследствие перемещения камеры по окружности с частотой более 500 об/мин создается скоростной высокоинтенсивный ударный режим разрушения материала, что обеспечивает переработку материалов разной крупности, твердости и структуры с высокой степенью измельчения. Выход продукта дисперсностью менее 10-15 мкм достигает 15-20% за проход. Однако для увеличивания выхода тонкодисперсного продукта необходимо получаемый продукт подвергать сепарации и многократно пропускать через мельницу, что приводит к увеличению энергозатрат и одновременно к снижению качества продукта.

Известна многокамерная центробежная мельница, внутреннее пространство которой разделено на отдельные отсеки диафрагмами, размещенными по всей длине камеры(см., например, патент РФ №2100081, кл. В 02 С 17/08, 1995 г.). Размещение внутри камеры, установленной на водиле, дисков-диафрагм, разделяющих камеру на несколько отсеков и ограничивающих передвижение мелющих тел по отсекам, но одновременно не препятствующих перемещению вдоль камеры измельченного материала, позволяет совместить в этой мельнице эффективный многокамерный способ измельчения материалов со скоростным высокоинтенсивным режимом их дисперации, что существенно повышает эффективность и тонину помола загружаемого материала. Однако значительные нагрузки вызывают необходимость использования массивных станины и подшипников скольжения, являющихся одновременно опорами корпуса трубной мельницы, что заметно снижает надежность работы помольного агрегата. Кроме того, горизонтальное расположение камер мельницы вызывает затруднение в прохождении материала по внутреннему объему агрегата и частую остановку мельницы вследствие ее забивания материалом.

Ближайшим аналогом заявляемой мельницы является многокамерная мельница, включающая корпус в виде вертикально ориентированной цилиндрической емкости с загрузочными и выгрузочными устройствами, разделенной диафрагмами на камеры с мелющими телами и закрепленной в опорной площадке, подвешенной на гибких связях и соединенной с приводом с эксцентриками (см., например, патент РФ №2246993, кл. В 02 С 17/06, 2005 г.). В известной мельнице, благодаря вертикальному размещению помольной емкости и подвешиванию ее на гибких связях между опорами, устраняется необходимость электропривода большой мощности, так как вся вертикальная нагрузка от многотоннажной массы емкости, заполненной мелющими телами и продукцией помола, воспринимается гибкими подвесками. Энергия же приводного механизма расходуется лишь на обеспечение круговых колебаний в горизонтальной плоскости, т.е. на процесс измельчения, что позволяет в значительной мере снизить материалоемкость и габариты мельницы, энергозатраты на помол. Указанная мельница позволяет со значительной производительностью осуществлять измельчение материалов до небольшой дисперсности(не более 30-50 мкм). Однако известная мельница не обеспечивает в достаточном объеме выход наиболее качественного продукта помола с размером частиц 10-15 мкм вследствие относительно больших диаметров отверстий в разделительных диафрагмах камер, составляющих 3-10 мм, что многократно повышает размер частиц тонкого помола. В данном агрегате исходный материал быстро проходит через камеры сверху вниз, недостаточно подвергаясь воздействию мелющих тел. Кроме того, из-за наличия в известной мельнице больших движущихся масс (опорной площадки, вертикальных валов, балансировочных грузов) высока материалоемкость, масса мельницы и требуется повышенная мощность привода мельницы в момент пуска. Обеспечить же настройку мельницы в этот момент таким образом, чтобы вся вертикальная нагрузка движущихся масс воспринималась гибкими подвесками, крайне сложно.

Цель предлагаемого изобретения - повышение качества измельчаемого продукта, снижение энергозатрат, повышение надежности работы мельницы.

Техническая задача решается тем, что в многокамерной мельнице-смесителе, включающей корпус в виде вертикально ориентированной цилиндрической емкости с загрузочным и выгрузочным устройствами, разделенной диафрагмами на камеры с мелющими телами и закрепленной в опорной площадке, подвешенной на гибких связях и соединенной с приводом, в камерах мельницы попеременно через одну, начиная с первой, размещены соосно с цилиндрической емкостью, вместе с мелющими телами, перфорированные конические кольца меньшим основанием вниз, при этом угол наклона образующей конических колец к вертикальной оси выбран в пределах от 15 до 45°, в нижних диафрагмах камер с коническими кольцами с наружной стороны колец для прохождения материала выполнены прорези суммарной площадью не менее половины площади кольца, образованного нижним основанием конуса и стенкой цилиндрической емкости, при этом прорези равномерно распределены по поверхности кольца, между диафрагмами других камер, начиная со второй, размещены попеременно через одну камеру сверху вниз, соосно с емкостью, перфорированные цилиндры, соотношение диаметров и высот которых выбрано в пределах от 0,5:1 до 5:1, соотношение диаметров и высот камер выбрано в пределах от 4:1 до 12:1, а перфорация конических колец и цилиндров в каждой камере выполнена в виде круглых отверстий, расположенных, начиная сверху, до уровня 1/3-1/4 высоты камеры, с диаметром в пределах от 0,4 до 0,8 среднего диаметра мелющих тел в соответствующей камере и распределенных равномерно по окружности поверхностей конусов и цилиндров замкнутыми рядами на расстоянии между центрами отверстий, выбранном в пределах от 1,5 до 2,5 диаметров отверстий, при этом в диафрагмах, на которые опираются цилиндры, выполнены отверстия, соответствующие внутреннему диаметру цилиндров.

Кроме того, привод мельницы сопряжен с верхней частью цилиндрического корпуса мельницы с помощью двухзвенного водила.

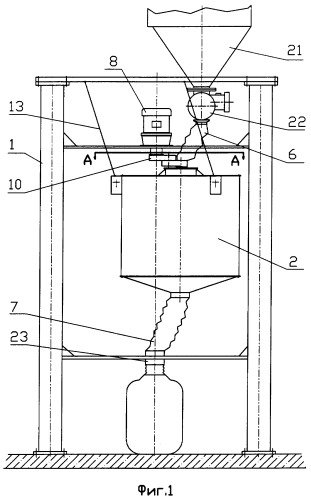

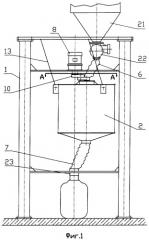

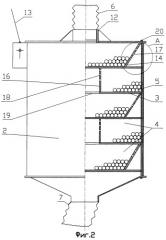

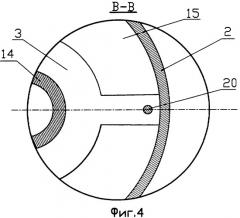

На фиг.1 схематично изображена предлагаемая многокамерная мельница-смеситель, общий вид; на фиг.2 - корпус цилиндрической емкости с камерами и мелющими телами; на фиг.3 - узел А на фиг.2; на фиг.4 - разрез по В-В фиг.3; на фиг.5 - разрез по А-А фиг.1 при пуске мельницы; на фиг.6 - разрез по А-А фиг.1 при установившемся режиме работы мельницы; на фиг.7 - траектория движения мелющих тел в вертикальной плоскости; на фиг.8 - то же, в горизонтальной плоскости. Многокамерная мельница-смеситель содержит раму 1, корпус цилиндрической емкости 2, разделенной диафрагмами 3 на камеры 4 с мелющими телами 5, загрузочное 6 и выгрузочное 7 устройства. Мельница снабжена эксцентриковым приводом 8, на выходном валу 9 которого закреплено двухзвенное водило 10 с роликом 11, помещенным в углубление в виде полого цилиндра 12, расположенного в верхней части цилиндрической емкости 2. Емкость подвешена к раме 1 на гибких связях 13. Внутри цилиндрической емкости в камерах попеременно через одну, начиная с первой, сверху вниз соосно с емкостью размещены вместе с мелющими телами 5 перфорированные конические кольца 14 меньшим основанием вниз. В нижних диафрагмах этих камер с наружной стороны конических колец имеются прорези 15 площадью не менее половины площади кольца, образованного нижним основанием конуса и стенкой цилиндрической емкости, равномерно распределенные по окружности. В четных камерах цилиндрической емкости, начиная со второй камеры сверху, размещены полые перфорированные цилиндры 16, соотношение диаметров и высот которых выбрано в пределах 0,5:1 до 5:1. Соотношение диаметров и высот четных и нечетных камер цилиндрической емкости 2 выбрано в пределах от 4:1 до 12:1. Угол наклона образующей конических колец 14 к вертикальной оси выбран в пределах от 15 до 45°, а перфорация конических колец 14 и цилиндров 16 выполнена в виде круглых отверстий соответственно 17 и 18 с диаметром в пределах от 0,4 до 0,8 среднего диаметра мелющих тел в соответствующей камере. Отверстия 17 и 18 равномерно распределены по окружности, начиная сверху вниз по поверхностям конусов и цилиндров замкнутыми рядами до уровня от 1/3 до 1/4 высоты камеры на расстоянии между центрами отверстий, выбранном в пределах от 1,5 до 2,5 диаметров отверстий. В диафрагмах, на которые опираются цилиндры 16, выполнены отверстия 19, соответствующие внутреннему диаметру цилиндров. Прорези 15 в диафрагмах, а также отверстия 17, 18 и 19 в цилиндрах и кольцах обеспечивают свободное перемещение измельчаемого материала в цилиндрической емкости из одной камеры в другую без одновременного перемещения мелющих тел, обеспечивая, таким образом, интенсивный помол материала в каждой камере по всей длине емкости цилиндров. Мельница-смеситель также снабжена стягивающими стержнями 20, загрузочным бункером 21 с дозатором 22 и затаривателем 23 готового продукта.

Приведенная компоновка соотношения размеров заявляемой многокамерной мельницы-смесителя обеспечивают оптимальный режим ее работы. За пределами указанных соотношений поставленная цель не достигается.

Многокамерная мельница-смеситель работает следующим образом. От эксцентрикового привода 8 получает вращение двухзвенное водило 10, которое через ролик 11 воздействует на цилиндрическую емкость 2, принуждая ее совершать круговые колебания с переменным эксцентриситетом, а именно с минимальным - в момент пуска мельницы в работу и оптимальным - при установившемся режиме работы, что позволяет интенсифицировать процесс измельчения и получить декларированные преимущества предлагаемой мельницы-смесителя.

Материал, подлежащий помолу, из бункера 21 дозатором 22 через эластичный трубопровод загрузочного устройства 6, сопряженного с роликом 11 двухзвенного водила 10, поступает в верхнюю камеру цилиндрической емкости 2, где под воздействием мелющих тел 5 подвергается измельчению. При этом, благодаря размещению в камерах соосно с емкостью 2 и вместе с мелющими телами 5 перфорированных конических колец 14 и цилиндров 16 с предлагаемыми характеристиками, измельчение загружаемого материала осуществляется весьма интенсивно: исходный материал, поступая в первую (верхнюю) камеру, попадает в массу мелющих тел, перемещающихся под влиянием центробежных сил со значительными эффективными скоростями (5-10 см/с) вследствие движения всего агрегата с угловой скоростью 120-300 об/мин по окружности, определяемой двухзвенным эксцентриковым приводом 8. Мелющие тела, перемещаясь от центра мельницы к ее периферии, доходят до конического кольца, после чего поднимаются по его наклонной поверхности и возвращаются к центральной части первой камеры агрегата, одновременно перемещаясь вдоль окружности камеры (фиг.7 и 8).

Интенсивное перемещение мелющих тел способствует повышению эффективных соударений их друг с другом и увеличению суммарной истирающей поверхности мелющих тел в 2-3 раза по сравнению, например, с вибромельницами.

Измельчаемый материал, перемещаясь в камере вместе с мелющими телами, подвергается деструкции из-за движения по траекториям, близким к движению мелющих тел. Однако при приближении частиц материала к нижней поверхности перфорированного конического кольца происходит сепарация обрабатываемого материала, так как крупные частички оседают в нижних слоях мелющих тел и поэтому не поднимаются до уровня перфорации(1/3-1/4 высоты камеры) конического кольца, который достигают более мелкие частички.

Крупные частички материала подвергаются дальнейшему вовлечению в измельчение, а более мелкие частики измельченного материала, поднимаясь до перфорированной поверхности конического кольца, проходят через отверстия в нем и попадают через прорези в основании камеры из 1-й камеры в следующую (вторую).

Аналогично проходят процессы в 3-й и 5-й камерах агрегата, количество которых может задаваться в зависимости от требуемой тонины измельчения (гомогенизации, смешивания) материалов.

Частички материала, поступающие во 2-ю камеру, подвергаются также интенсивному воздействию мелющих тел, перемещающихся внутри камеры по сложной траектории: от центра камеры к периферии и обратно, а также из нижней части камеры в верхнюю и обратно.

Материал, непрерывно измельчаясь, перемещается к центру за счет подпора материала из 1-й камеры. Доходя до цилиндров, мелкие частички материала поднимаются до уровня перфорации боковых поверхностей цилиндров и через отверстия проходят в 3-ю камеру, а более крупные частички, в силу отсутствия перфорации в нижней части цилиндров, возвращаются мелющими телами в новый цикл перемещения по камере и подвергаются дальнейшему измельчению.

В 4-й камере процесс аналогичен.

Таким образом, в отличие от прототипа, предлагаемый агрегат характеризуется более эффективным воздействием на измельчаемые, смешиваемые или гомогенизируемые материалы, а также снижением энергозатрат и повышением качества материалов и надежности работы мельницы-смесителя.

Предлагаемый агрегат может применяться как для сухого, так и для мокрого измельчения, а также гомогенизации и перемешивания. В частности многокамерная мельница-смеситель может эффективно применяться для приготовления лакокрасочных материалов вместо бисерных мельниц. В последних агрегатах лакокрасочная смесь пропускается во внутримельничное пространство, наполненное стеклянными шариками, принудительно перемещаемыми верхним и нижним дисками с приводом. Низкая скорость перемещения стеклянных шаров в бисерной мельнице, в которой вращение передается механически от верхних слоев шаров к нижним, объясняет небольшую эффективность работы бисерных мельниц вследствие чего при постановке краски на тип лакокрасочную смесь пропускают через мельницу многократно. В отличие от этого, заявляемое устройство позволяет получать высокое качество лакокрасочных дисперсий за один проход.

Предлагаемый агрегат найдет свое применение в различных областях промышленности для энергосберегающего сухого и мокрого измельчения, гомогенизации различных тонкодисперсных смесей и эмульсий.

1. Многокамерная мельница-смеситель, включающая корпус в виде вертикально ориентированной цилиндрической емкости с загрузочным и выгрузочным устройствами, разделенной диафрагмами на камеры с мелющими телами и закрепленной в опорной площадке, подвешенной на гибких связях и соединенной с приводом, отличающаяся тем, что в камерах мельницы попеременно через одну, начиная с первой, размещены соосно с цилиндрической емкостью, вместе с мелющими телами, перфорированные конические кольца меньшим основанием вниз; при этом угол наклона образующей конических колец к вертикальной оси выбран в пределах от 15 до 45°; в нижних диафрагмах камер с коническими кольцами с наружной стороны колец для прохождения материала выполнены прорези суммарной площадью не менее половины площади кольца, образованного нижним основанием конуса и стенкой цилиндрической емкости, при этом прорези равномерно распределены по поверхности кольца; между диафрагмами других камер, начиная со второй, размещены попеременно через одну камеру сверху вниз, соосно с емкостью, перфорированные цилиндры, соотношение диаметров и высот которых выбрано в пределах от 0,5:1 до 5:1, соотношение диаметров и высот камер выбрано в пределах от 4:1 до 12:1, а перфорация ионических колец и цилиндров в каждой камере выполнена в виде круглых отверстий, расположенных, начиная сверху до уровня от 1/3 до 1/4 высоты камеры, с диаметром в пределах от 0,4 до 0,8 среднего диаметра мелющих тел в соответствующей камере и распределенных равномерно по окружности поверхностей конусов и цилиндров замкнутыми рядами на расстоянии между центрами отверстий, выбранном в пределах от 1,5 до 2,5 диаметров отверстий; при этом в диафрагмах, на которые опираются цилиндры, выполнены отверстия, соответствующие внутреннему диаметру цилиндров.

2. Многокамерная мельница-смеситель по п.1, отличающаяся тем, что привод мельницы сопряжен с верхней частью цилиндрического корпуса мельницы с помощью двухзвенного водила.