Способ фасонного фрезерования

Иллюстрации

Показать всеИзобретение относится к области металлообработки, фрезерованию винтовых канавок винтов нефтяных винтовых насосов. Способ заключается в том, что обрабатываемой заготовке сообщают вращательное движение, а фасонной фрезе, имеющей требуемый фасонный профиль в виде огибающей кривой к совокупности простых по форме кромок отдельных ее режущих элементов, сообщают вращательное движение и движение продольной подачи. Для расширения технологических возможностей перед эксплуатацией после заточки и последующих переточек сборную фрезу составляют из пакета дисковых пазовых фрез, которые устанавливают и закрепляют с помощью гайки на общей шлицевой оправке. При этом количество дисковых фрез выбирают четным и они имеют шлицевые отверстия по профилю, ответному шлицевому профилю оправки, и прямые режущие зубья, которые получают и перетачивают в сборе в пакете, где передние поверхности режущих зубьев расположены в одной продольной плоскости. Установку дисковых фрез регулируют путем поворота относительно друг друга в окружном направлении на величину одного шага шлицевого соединения дисковых фрез и оправки. При этом соотношение между количеством шлиц шлицевого соединения, количеством зубьев фрезы и четным количеством дисковых фрез определяют по приведенной формуле. 8 ил.

Реферат

Изобретение относится к металлообработке, к технологии машиностроения, в частности к способам фасонного фрезерования, и может быть использовано, например, при обработке профиля винтовой канавки винтов нефтяных винтовых насосов, а также при проектировании и изготовлении фасонных фрез.

Известен способ фасонного фрезерования, при котором обрабатываемой заготовке и сборной фасонной фрезе сообщают вращательные движения, причем требуемый фасонный профиль фрезы создается как огибающая кривая к совокупности простых по форме кромок отдельных ее режущих элементов [1].

Существенными недостатками известного способа являются ограниченность технологических возможностей из-за нестабильной работы инструмента, отличающейся ударно-прерывистым характером, вызывающим вибрации, которые ухудшают шероховатость обработанной поверхности, снижают точность, качество и производительность обработки, а также поломку инструмента.

Задача изобретения - расширение технологических возможностей по обрабатыванию тел вращения и винтовых поверхностей сложной формы, а также повышение производительности, качества обработки и стойкости инструмента путем обеспечения плавности процесса фасонного фрезерования за счет уменьшения ширины среза и использования последовательной (генераторной) схемы резания, которая позволяет в несколько раз увеличить толщину среза.

Поставленная задача решается с помощью предлагаемого способа фасонного фрезерования винтовых канавок винтов, при котором обрабатываемой заготовке сообщают вращательное движение, а фасонной фрезе, у которой требуемый фасонный профиль создается как огибающая кривая к совокупности простых по форме кромок отдельных ее режущих элементов, сообщают вращательное движение и движение продольной подачи, причем перед эксплуатацией после заточки и последующих переточек сборную фрезу, состоящую из пакета дисковых пазовых фрез, установленных и закрепленных с помощью гайки на общей шлицевой оправке, при этом количество дисковых фрез четное и они имеют шлицевые отверстия по профилю, ответному шлицевому профилю оправки, кроме того, дисковые фрезы имеют прямые режущие зубья, которые получают и перетачивают в сборе в пакете, где передние поверхности режущих зубьев расположены в одной продольной плоскости, регулируют путем поворота дисковых фрез относительно друга друг в окружном направлении на величину одного шага шлицевого соединения, при этом соотношение между количеством шлиц шлицевого соединения - Zш, количеством зубьев фрезы - Zф и количеством дисковых фрез - nд определяется по формуле:

Zш=Zф·nд / 2,

где nд - четное количество дисковых фрез.

Особенности работы и эксплуатации фасонной фрезы, реализующей предлагаемый способ, поясняются чертежами.

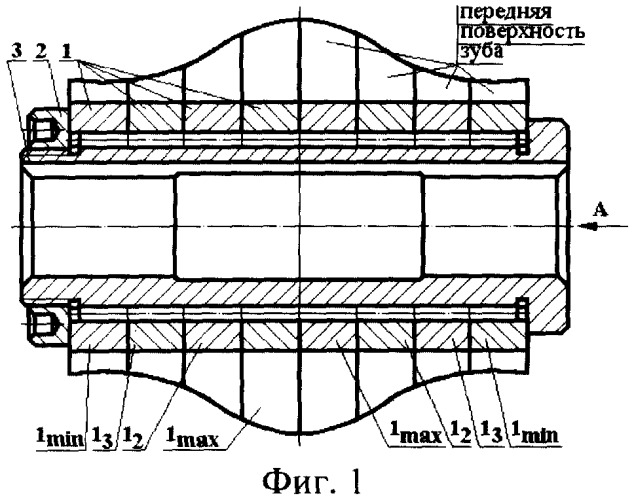

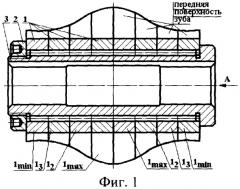

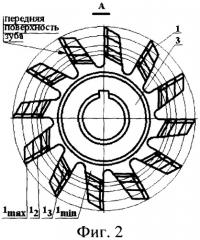

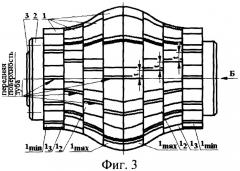

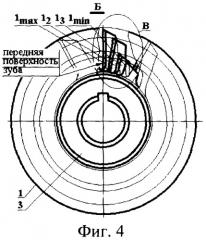

На фиг.1 изображена конструкция фасонной фрезы в не рабочем состоянии, а в момент заточки и переточек режущих зубьев, где передние поверхности зубьев дисковых фрез расположены в одной продольной плоскости, продольный разрез; на фиг.2 - вид А на фиг.1; на фиг.3 - общий вид фасонной фрезы в рабочем состоянии, при этом дисковые фрезы сдвинуты относительно друга друг в окружном направлении на величину одного шага t шлицевого соединения; на фиг.4 - вид Б на фиг.3; на фиг.5 - общий вид дисковой фрезы, имеющей минимальный наружный диаметр и входящей в состав сборной фасонной фрезы; на фиг.6 - общий вид дисковой фрезы, имеющей максимальный наружный диаметр и входящей в состав сборной фасонной фрезы; на фиг.7 - схема обработки винта винтового насоса по предлагаемому способу фасонной фрезой; на фиг.8 - элемент В на фиг.4.

Предлагаемый способ реализуется фасонной фрезой, у которой требуемый фасонный профиль создается как огибающая кривая к совокупности простых по форме кромок отдельных ее режущих элементов, относится к инструментам с последовательной, генераторной схемой резания, при этом обрабатываемой заготовке сообщают вращательное движение, а фасонной фрезе сообщают вращательное движение и движение продольной подачи, равной шагу обрабатываемого винта.

Находят применение фасонные фрезы с прямыми и винтовыми зубьями [1, с.145]. Фрезы с винтовыми зубьями работают плавно, но в большинстве случаев используют фасонные фрезы с прямыми зубьями, так как фрезы с винтовыми зубьями сложны в изготовлении.

Предлагаемый способ реализуется фасонной фрезой, имеющей достоинства винтовых фрез и обладающей плавностью в работе, фреза проста в изготовлении и позволяет добиться высокой точности обрабатываемой поверхности и производительности. Фасонная фреза относится к сборным и состоит из пакета элементарных дисковых пазовых фрез 1. Дисковые фрезы 1 установлены и закреплены с помощью гайки 2 на общей шлицевой оправке 3. Оправка 3 имеет резьбовую и шлицевую шейки, а также упорный буртик и может быть выполнена в виде втулки, как показано на фиг.1-4, или в виде вала (не показана).

Так как обрабатываемые винтовые канавки винтов симметричны относительно винтовой плоскости, проходящей вдоль середины впадины, количество дисковых фрез принято четным и попарно имеют одинаковые диаметры и форму фасонной поверхности. На фиг.1-4 изображена фасонная фреза, имеющая восемь элементарных дисковых фрез, при этом каждой из поз. 1max, 12, 13, 1min по две штуки.

Каждая дисковая фреза 1max, 12, 13, 1min имеет шлицевое отверстия по профилю, ответному шлицевому профилю оправки 3. Введение в конструкцию шлицевого соединения связано с тем, что приходится часто менять положение элементарных дисковых фрез относительно друг друга при работе и переточках. Шлицевое соединение может быть выполнено в виде рифлений и требует высокой размерной точности. В конструкции фрезы используется мелкоразмерное треугольное шлицевое соединение, которое в настоящее время не оговаривается требованиями ГОСТа, однако рекомендации по проектированию и эксплуатации указаны в справочной литературе [2]. Обработка шлицевых оправок в большинстве случаев ведется червячными фрезами по ГОСТ 8027-86, точность которых находится в пределах 0,008...0,02 мм по шагу t, 0,007...0,2 мм по профилю и 0,02...0,06 мм по радиальному биению, что вполне приемлемо для изготовления фасонной фрезы. Обработка шлицевых отверстий в дисковых фрезах ведется шлицевыми протяжками.

Элементарные дисковые фрезы 1 имеют прямые режущие зубья, которые получают и перетачивают в сборе в пакете, где передние поверхности режущих зубьев располагают в одной продольной плоскости (см. фиг.1-2).

При подготовке к работе фасонная фреза проходит этап регулировки и настройки, заключающийся в следующем. Новую или переточенную фасонную фрезу разбирают, элементарные дисковые фрезы сдвигают относительно друга друг в окружном направлении на величину одного шага t шлицевого соединения и вновь собирают и закрепляют на оправке 3 гайкой 2 (см. фиг.3-4, 7-8).

Чтобы зубья элементарных дисковых фрез 1 вступали в работу последовательно друг за другом, должно быть соблюдено соотношение между количеством шлиц шлицевого соединения - Zш, количеством зубьев фрезы - Zф и количеством дисковых фрез - nд, определяемое по формуле:

Zш=Zф·nд/2,

где nд - четное количество дисковых фрез.

Предлагаемый способ расширяет технологические возможности по обрабатыванию тел вращения и винтовых поверхностей сложной формы, позволяет упростить изготовление, сборку и настройку, повышает производительность, качество обработки и стойкость инструмента путем обеспечения плавности процесса фасонного фрезерования за счет уменьшения ширины среза и использования последовательной, генераторной схемы резания, которая позволяет в несколько раз увеличить толщину среза.

Пример. Обрабатывались винтовые канавки винтов с большим шагом нефтяных винтовых насосов модели 1В80/75 фасонной фрезой, изображенной на фиг.1-8. Техническая характеристика винта: D=125 mm, d=67,4 мм, 2е=28,8 мм, Т=180-2=360 мм. Фрезерование фасонных винтовых поверхностей винта производилось на токарном станке мод. 16К20Ф3 (фиг.7). Заготовку 4 винта устанавливали в патроне 5, оснащенном кулачками 6, и поджимали задним центром 7. Ось фрезы наклоняли под углом βф=40°22/02// наклона винтовой поверхности винта. Максимальный наружный диаметр фрезы Dф=150 мм, материал - сталь Р18 ГОСТ 19265-73, твердость - 62...64 HRC, предварительный профиль получали по шаблону затылованием αпр=30°, окончательный профиль получали по копиру затылованием αок=12°. Высота фасонной фрезы в сборе из восьми дисковых фрез - (17,5·8)=140 мм. Заточку и переточки производили, когда передние поверхности зубьев дисковых фрез располагались в одной продольной плоскости (см. фиг.1-2). Число режущих зубьев каждой дисковой фрезы - Zф=12. Число дисковых фрез nд=8. Количество треугольных шлиц шлицевого соединения - Zш=48. Перед эксплуатацией дисковые фреза сборной фасонной фрезы сдвигали относительно друга друг в окружном направлении на величину одного шага t шлицевого соединения, т.е на (360°:48)=7°30/.

Полная обработка винтовой поверхности была достигнута через Тм=7,5 мин (против Тм баз=16,5 мин по базовому варианту при традиционном фрезеровании на АО "Ливгидромаш"). Контроль проводился скобой индикаторной с индикатором ИЧ 10 Б кл. 1 ГОСТ 577-68. Накопленная погрешность между любыми не соседними шагами была не более 0,1 мм, просвет при контроле лекальной линейкой образующих по диаметру выступов - не более 0,07 мм, что допустимо по ТУ.

За счет уменьшения ширины среза и использования последовательной, генераторной схемы резания предлагаемый способ обеспечил плавность процесса обработки, что позволило в несколько раз увеличить толщину среза, повысить производительность, качество обработки и стойкость инструмента.

Источники информации

1. Родин П.Р. Металлорежущие инструменты: Учебник для вузов. - К.: Вища шк. Головное изд-во. 1986. С.150-151, рис.102 - прототип.

2. Апурьев В.Н. Справочник конструктора-машиниста. М.: Машиностроение, 1982. Т.2. 880с.

Способ фрезерования винтовых канавок винтов, при котором обрабатываемой заготовке сообщают вращательное движение, а сборной фасонной фрезе, имеющей требуемый фасонный профиль в виде огибающая кривой к совокупности простых по форме кромок отдельных ее режущих элементов, сообщают вращательное движение и движение продольной подачи, отличающийся тем, что для использования после заточки и последующих переточек сборную фрезу составляют из пакета дисковых пазовых фрез, которые устанавливают и закрепляют с помощью гайки на общей шлицевой оправке, при этом сборную фрезу составляют из четного числа дисковых фрез, имеющих шлицевые отверстия по профилю, ответному шлицевому профилю оправки, и прямые режущие зубья, которые получают и перетачивают в сборе в пакете с расположением передних поверхностей режущих зубьев в одной продольной плоскости, установку в пакете дисковых фрез регулируют путем поворота относительно друг друга в окружном направлении на величину одного шага шлицевого соединения дисковых фрез и оправки, а соотношение между количеством шлиц шлицевого соединения - Zш, количеством зубьев фрезы - Zф и четным количеством дисковых фрез - nд определяют по формуле

Zш=Zф·nд / 2.