Способ отделочно-упрочняющей обработки устройством с пружинным вибратором

Иллюстрации

Показать всеИзобретение относится к технологии машиностроения, а именно к отделочно-упрочняющей обработке со статико-импульсным нагруженном деформирующего пружинного инструмента. Способ включает прижатие инструмента к заготовке со статическим усилием, сообщение ему продольной подачи, а заготовке - вращательного движения. Инструмент содержит подпружиненный держатель со смонтированной в нем с возможностью свободного вращения деформирующей пружиной, вибратор в виде вала и индивидуальный электродвигатель. Деформирующая пружина установлена на оси на упругой демпфирующей основе и выполнена с наружным диаметром, не кратным диаметру обкатываемой поверхности. На наружной поверхности вибратора жестко закреплена винтовая цилиндрическая пружина с переменным шагом. При этом осуществляют принудительное вращение вала вибратора посредством индивидуального электродвигателя и создают импульсное воздействие витков деформирующей пружины на заготовку посредством вибратора. Причем вибратор установлен из условия осуществления поочередного контакта витков винтовой цилиндрической пружины с переменным шагом с упомянутыми витками деформирующей пружины. В результате расширяются технологические возможности. 2 ил., 1 табл.

Реферат

Изобретение относится к технологии машиностроения, в частности к способам и устройствам для отделочно-упрочняющей обработки деталей из сталей и сплавов поверхностным пластическим деформированием со статико-импульсным нагружением деформирующего пружинного инструмента.

Известен способ и инструмент для чистовой и упрочняющей обработки цилиндрических поверхностей, содержащий подпружиненный держатель и смонтированный в нем с возможностью свободного вращения деформирующий элемент, который выполнен в виде пружины с наружным диаметром, не кратным диаметру обкатываемой поверхности [1, 2].

Способ и инструмент, реализующий его, отличается ограниченными возможностями управления в создании гетерогенных упрочненных слоев и регулярного микрорельефа обрабатываемой поверхности, низким КПД, недостаточно большой глубиной упрочненного слоя и недостаточно высокой степенью упрочнения обрабатываемой поверхности.

Задачей изобретения является расширение технологических возможностей статико-импульсной обработки поверхностным пластическим деформированием за счет управления глубиной упрочненного слоя, степенью упрочнения и микрорельефом поверхности при минимальной энергоемкости и трудоемкости изготовления оснастки путем использования упругого деформирующего инструмента в виде винтовой пружины и специального пружинного вибратора.

Поставленная задача решается с помощью предлагаемого способа отделочно-упрочняющей обработки цилиндрических поверхностей, включающего прижатие инструмента к заготовке со статическим усилием, сообщение ему продольной подачи, а заготовке - вращательного движения, при этом используют инструмент, содержащий подпружиненный держатель со смонтированной в нем с возможностью свободного вращения деформирующей пружиной, установленной на оси на упругой демпфирующей основе и выполненной с наружным диаметром, не кратным диаметру обкатываемой поверхности, вибратор в виде вала, на наружной поверхности которого жестко закреплена винтовая цилиндрическая пружина с переменным шагом и индивидуальный электродвигатель, при этом осуществляют принудительное вращение вала вибратора посредством индивидуального электродвигателя и создают импульсное воздействие витков деформирующей пружины на заготовку посредством вибратора, установленного из условия осуществления поочередного контакта витков винтовой цилиндрической пружины с переменным шагом с упомянутыми витками деформирующей пружины.

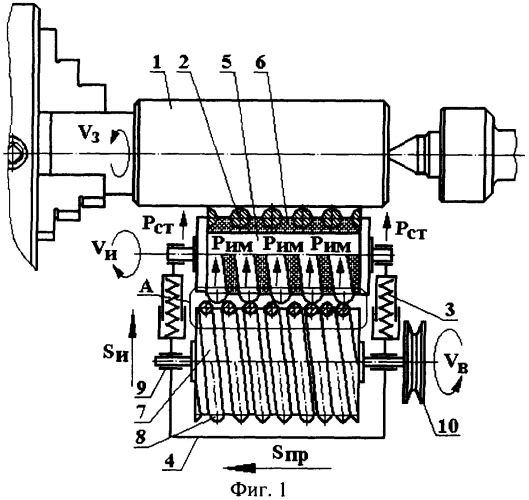

Сущность способа поясняется чертежами.

На фиг.1 показана схема чистовой и упрочняющей обработки цилиндрической поверхности вала устройством с пружинным вибратором, частичный продольный разрез; на фиг.2 - элемент А на фиг.1.

Предлагаемый способ осуществляется устройством, служащим для чистовой и упрочняющей обработки цилиндрических поверхностей 1 специальным деформирующим элементом 2 методом поверхностного пластического деформирования. Устройство деформирующим элементом прижимают к обрабатываемой поверхности с определенным усилием Рст, т. е. создают натяг путем поперечного перемещения, и сообщают продольную подачу Sпр, а заготовке сообщают вращательное движение Vз.

Устройство содержит подпружиненный пружинами 3 держатель 4 и смонтированную в нем на подшипниках с возможностью свободного вращения ось 5 с деформирующим элементом 2, который выполнен в виде винтовой цилиндрической пружины с наружным диаметром, не кратным диаметру обкатываемой поверхности.

Деформирующий элемент 2 - пружина выполнена цилиндрической с равномерным шагом и установлена на оси 5 на упругой, демпфирующей основе 6, например, изготовленной из резины, поролона и т. п.

В держателе 4 смонтирован вибратор в виде вала 7, на наружной поверхности которого жестко закреплена винтовая с переменным шагом цилиндрическая пружина 8. При этом он смонтирован из условия осуществления поочередного контакта витков винтовой цилиндрической пружины с переменным шагом с витками деформирующей пружины. Вал 7 вибратора установлен в держателе 4 на подшипниках 9 и принудительно приводится во вращение индивидуальным электродвигателем (не показан) с помощью, например, клиноременной передачи, один из шкивов 10 которой закреплен на валу 7.

Устройство крепится на суппорте в резцедержателе токарного станка (не показан), обрабатываемая заготовка, например ступенчатый вал 1, закрепляется в патроне шпинделя передней бабки и поджимается центром задней бабки.

Перед включением станка производят настройку на нужное усилие обкатывания путем поперечного Sи перемещения держателя 4. Включают главное движение Vз - вращение заготовки вала 1 и одновременно устройству сообщают поступательную продольную подачу Sпр.

Сущность процесса заключается в том, что при работе устройства деформирующая пружина устанавливается с некоторым натягом относительно обрабатываемой заготовки. Вращение деформирующих элементов - пружины 2 с осью 5 передается от вращения заготовки вала 1. Статическая сила Рст деформирования создается пружинами 3.

Обкатывание осуществляется витками пружины 2, оказывающими давление на поверхность обрабатываемой заготовки.

При определенном (рабочем) усилии Рст в зоне контакта деформирующих элементов и заготовки интенсивность напряжений превышает предел текучести, в результате чего происходит пластическая деформация микронеровностей, изменяются физико-механические свойства и структура поверхностного слоя (например, увеличивается микротвердость или возникают остаточные напряжения в поверхностном слое).

Объемная деформация заготовки незначительна.

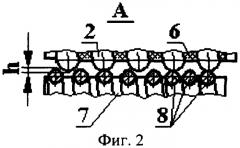

Помимо статического воздействия Рст на обрабатываемую поверхность 1, деформирующие элементы 2 оказывают импульсное Рим ударное воздействие с помощью вибратора. Витки 8 пружины вибратора при работе устройства занимают положение между витками деформирующей пружины 2, при этом перебег, т.е. натяг, составляет величину h, равную h=0,15...0,35 мм (см. фиг.2).

Принудительное вращение вибратора со скоростью Vв заставляет его витки 8 поочередно контактировать с деформирующими витками 2, в результате чего каждый деформирующий виток получает импульс силы Рим в радиальном направлении к заготовке с определенной частотой, зависящей от Vв. Переменный шаг пружины вибратора позволяет поочередно передавать импульс силы Рим деформирующим элементам, что обеспечивает значительное уменьшение радиальной нагрузки на заготовку и возможность использовать в качестве компактного привода вибратора электродвигатель.

Частота осцилляции витка деформирующего элемента зависит от его частоты вращения Vи и шага пружины 2, а также от частоты вращения вибратора Vв и величин переменных шагов пружины 8. Амплитуду осцилляции витка деформирующего элемента регулируют изменением величины натяга h (фиг.2).

В результате проскальзывания витка пружины 8 вибратора по витку деформирующего элемента 2 в короткий промежуток времени, проходящее как удар, возникают ударные и противоположно направленные импульсы одинаковой амплитуды и продолжительности, каждый из которых будет воздействовать на обрабатываемую поверхность с цикличностью, равной двойной продолжительности импульсов. Дойдя до обрабатываемой поверхности, ударный импульс распределяется на проходящий и отражающий. Проходящий импульс формирует динамическую составляющую силы деформации.

При действии на витки деформирующей пружины только статической нагрузки Рст внедрение их в обрабатываемую поверхность происходит на меньшую величину, при импульсной нагрузке Рим внедрение инструмента в обрабатываемую поверхность происходит на большую величину.

Глубина упрочненного слоя, обработанного предлагаемым способом, достигает 1,5...2,5 мм, что значительно (в 3...4 раза) больше, чем при традиционном статическом упрочнении. Наибольшая степень упрочнения составляет 15...30%. В результате статико-импульсной обработки предлагаемым способом по сравнению с традиционным обкатыванием эффективная глубина слоя, упрочненного на 20% и более, возрастает в 2...3 раза, а глубина слоя, упрочненного на 10% и более, - в 1,7...2,2 раза.

В результате пластической деформации микронеровностей и поверхностного слоя параметр шероховатости поверхности повышается до Ra=0,1...0,4 мкм при исходном значении Ra=0,8...3,2 мкм. Твердость поверхности увеличивается на 30...80% при глубине наклепанного слоя 0,3...3 мм. Остаточные напряжения сжатия достигают на поверхности 400...800 МПа.

Предварительная обработка заготовки: шлифование до значения параметра шероховатости Ra=0,4...1,6 мкм, а также чистовое точение поверхностей с шероховатостью Ra=3,2 мкм. Обкатывание по предлагаемому способу применяют при изготовлении заготовок из цветных металлов и сплавов, чугуна и стали твердостью до HRC 58...64.

Деформирующие элементы изготовляют из сталей: легированных ШХ15, ХВГ, 9Х, 5ХНМ, углеродистых инструментальных У10А, У12А, быстрорежущих Р6М5, Р9. Твердость рабочей поверхности витков из сталей HRC 62...65. Параметр шероховатости рабочего профиля витков пружины Ra=0,32 мкм.

Производительность процесса обкатывания определяется радиусом витка деформирующей пружины и диаметром проволоки, из которой изготовлена пружина.

Устройство с большими радиусом витка деформирующей пружины и диаметром проволоки позволяет вести обработку с большой подачей (до 3 мм/об), однако в этом случае для получения высокого качества поверхности необходимо создавать большие рабочие усилия. От значения допустимого рабочего усилия зависят параметры деформирующей пружины.

Предлагаемый способ, осуществляемый многоэлементным упрочняющим устройством, обеспечивает необходимое усилие контакта деформирующих элементов и обрабатываемой поверхности и почти не уменьшает погрешности предшествующей обработки, являясь копирующим.

Изменение размера поверхности при обкатывании связано со смятием микронеровностей и пластической объемной деформацией заготовки. Таким образом, точность обработанной заготовки будет зависеть от ее конструкции и конструкции устройства, режимов обработки, а также от точности размеров, формы и качества поверхности заготовки, полученной при обработке на предшествующем переходе. Величина изменения размера зависит от состояния исходной поверхности (см. табл.1).

| 1. Изменение размеров поверхностей заготовки при обкатывании предлагаемым устройством в зависимости от шероховатости исходной поверхности | ||

| Способ предварительной обработки | Параметр шероховатости Ra, мм | Величина, на которую изменяется размер после обработки, мм |

| Точение | 6,33,21,6 | 0,025...0,0650,015...0,0450,010...0,025 |

| Точение бреющим (широким) резцом | 3,21,6 | 0,010...0,025до 0,015 |

| Шлифование | 3,21,6 | 0,015...0,0350,010...0,020 |

При этом точность размеров существенно не меняется. Неблагоприятные условия обработки заготовки вблизи торцов приводят к увеличенной пластической деформации заготовки на участках длиной 3...15 мм.

Наиболее целесообразно обкатыванием обрабатывать исходные поверхности 7...11-го квалитетов.

При поверхностно пластическом деформировании предлагаемым способом практически достигаются параметры шероховатости Ra=0,2...0,8 мкм при исходных значениях этих параметров 0,8...6,3 мкм.

Степень уменьшения шероховатости поверхности зависит от материала, рабочего усилия или натяга, подачи, исходной шероховатости, конструкции устройства и т. д.

Обкатывание предлагаемым способом следует проводить так, чтобы заданные результаты достигались за один проход. Не следует использовать обратный ход в качестве рабочего хода, так как повторные проходы в противоположных направлениях могут привести к излишнему деформированию и отслаиванию поверхностного слоя.

Скорость не оказывает заметного влияния на результаты обработки и выбирается с учетом требований производительности, конструктивных особенностей заготовки и оборудования. Обычно скорость составляет 30...150 м/мин. Значение усилия обкатывания выбирают в зависимости от цели обработки. Оптимальное усилие Р(Н), соответствующее максимальному пределу выносливости, определяют по формуле: Р=500+1,66D2, где D - диаметр обкатываемой поверхности заготовки.

Подачу при обкатывании принимают 0,2...3 мм/об. Оптимальная продольная подача Sпр э на один деформирующий элемент не должна превышать 0,1...0,5 мм/об. Подачу на один оборот заготовки определяют по формуле: Sпр=kSпр э, где k - число деформирующих элементов (витков).

Смазывающе-охлаждающей жидкостью при обкатывании служат машинное масло, смесь машинного масла с керосином (по 50%), сульфофрезол (5%-ная эмульсия). Обработку чугуна рекомендуется вести без охлаждения.

Пример. Для оценки параметров качества поверхностного слоя, упрочненного предлагаемым способом, проведены экспериментальные исследования обработки вала на токарном станке с использованием устройства с пружинным вибратором.

Значения технологических факторов (частота ударов, величина амплитуды, величина подачи) выбирались таким образом, чтобы обеспечить кратность ударного воздействия на элементарную площадку обрабатываемой поверхности в диапазоне 6...10. Дальнейшее увеличение кратности деформирующего воздействия ведет к разупрочнению.

Величина силы статического поджатия деформирующих элементов к обрабатываемой поверхности составляла Рст≥25...40 кН; Рим=255...400 кН. Заготовки из стали 40Х; исходная твердость «сырых» образцов - HV 270...280. Глубина упрочненного статико-импульсной обработкой слоя в 3...4 раза выше, чем при традиционном обкатывании.

Упрочненный слой при традиционном статическом обкатывании формируется в условиях длительного действия больших статических усилий.

Предлагаемым способом аналогичная глубина упрочненного слоя достигается в результате кратковременного воздействия на очаг деформации пролонгированного импульса энергии. При близких степенях упрочнения поверхностного слоя величина статической составляющей нагрузки по предлагаемому способу значительно меньше.

Исследования напряженного состояния упрочненного поверхностного слоя статико-импульсной обработкой показали, что максимальные остаточные напряжения находятся близко к поверхности, как при чеканке, что благоприятно для большинства сопрягаемых деталей механизмов и машин.

Сравнение глубины напряженного и упрочненного слоя, градиента напряжений и градиента наклепа показывает, что глубина напряженного слоя в 1,1...1,3 раза больше, чем глубина наклепанного слоя, что согласуется с теорией поверхностного пластического деформирования.

Достигаемая в процессе обработки предлагаемым способом предельная величина шероховатости составляет Ra=0,08 мкм, возможно снижение исходной шероховатости в 6 раз.

Микровибрации в процессе благоприятно сказываются на условиях работы инструмента. Наложение малого по амплитуде колебательного движения приводит к более равномерному распределению нагрузки на инструмент, вызывает дополнительные циклические перемещения контактных поверхностей инструмента и заготовки, облегчает формирование упрочняемой поверхности.

Колебания способствуют лучшему проникновению смазочно-охлаждающей жидкости (СОЖ) в зону обработки.

При наложении колебаний деформирующая поверхность инструмента периодически «отдыхает», что способствует увеличению ее стойкости.

Обработка в условиях колебаний резко увеличивает эффективность охлаждающего, диспергирующего и пластифицирующего действия СОЖ вследствие облегчения ее доступа в зону контакта инструмента и заготовки.

Предлагаемые способ и устройство расширяют технологические возможности статико-импульсной обработки поверхностным пластическим деформированием, позволяют управлять глубиной упрочненного слоя и микрорельефом поверхности, повышают параметр шероховатости обработанной поверхности, увеличивают ее твердость на значительную глубину, повышают производительность за счет увеличения пятна контакта большого количества деформирующих элементов с обрабатываемой поверхностью, а также снижают себестоимость процесса и сокращают расходы на изготовление.

Источники информации, принятые во внимание

1. А.с. СССР 218681, МПК В24В 39/00. Инструмент для чистовой и упрочняющей обработки цилиндрических поверхностей. В.М.Браславский. 1052441/25-8, 01.02.1966 - прототип.

2. Никифоров А.В., Сахаров В.В. Технологические возможности и перспективы чистовой и упрочняющей обработки упругим инструментом (Машиностроит. Пр-во. Сер. Прогрессивные технол. процессы в машиностроении: Обзорн. информ. / ВНИИТЭМР. Вып.5). - М., 1991. - С.31...37.

Способ отделочно-упрочняющей обработки цилиндрических поверхностей, включающий прижатие инструмента к заготовке со статическим усилием, сообщение ему продольной подачи, а заготовке вращательного движения, отличающийся тем, что используют инструмент, содержащий подпружиненный держатель со смонтированной в нем с возможностью свободного вращения деформирующей пружиной, установленной на оси на упругой демпфирующей основе и выполненной с наружным диаметром, не кратным диаметру обкатываемой поверхности, вибратор в виде вала, на наружной поверхности которого жестко закреплена винтовая цилиндрическая пружина с переменным шагом и индивидуальный электродвигатель, при этом осуществляют принудительное вращение вала вибратора посредством индивидуального электродвигателя и создают импульсное воздействие витков деформирующей пружины на заготовку посредством вибратора, установленного из условия осуществления поочередного контакта витков винтовой цилиндрической пружины с переменным шагом с упомянутыми витками деформирующей пружины.