Гидравлический скважинный отклоняющий узел

Иллюстрации

Показать всеИзобретение относится к нефтедобывающей промышленности, в частности, к устройствам для входа в боковые стволы многоствольной скважины. Узел состоит из корпуса 1 со штифтом 2, центральным проходным каналом 3, нижней сферической выборкой 4 и внутренней проточкой 5 в средней части корпуса, в которую вставлен с возможностью осевого перемещения вниз подпружиненный вверх поршень 7 с технологической проточкой 8 на наружной поверхности и со штоком 9, оснащенным центральным проходным каналом 10 и нижним косым срезом 11, и отклоняющей головки 12 с полусферой 13 вверху, герметично взаимодействующей с возможностью поворота и отклонения в сферической выборке 4 корпуса. Верхняя плоскость 14 полусферы 13 выполнена с возможностью взаимодействия с нижним косым срезом 11 штока 9 поршня 7 при его перемещении вниз. Штифт 2 корпуса 1 выполнен с возможностью взаимодействия с технологической проточкой 8 поршня. Поршень 7 вставлен в корпус 1 с возможностью вращения. Отклоняющая головка 12 выполнена подпружиненной от корпуса 1. Технологическая проточка 8 поршня выполнена в виде продольных направленных последовательно вверх и вниз пазов, соединенных фигурным пазом так, что при возвратно-поступательном перемещении поршня относительно корпуса штифт последовательно взаимодействует с каждой из них. Обеспечивает точный поворот отклоняющей головки на заданный угол, значительно облегчая попадание в боковой ствол многоствольной скважины и позволяя избежать повторных работ. Узел имеет простую конструкцию, низкую себестоимость, обеспечивает его работу в горизонтально-наклонных и горизонтальных скважинах. 2 ил.

Реферат

Изобретение относится к нефтедобывающей промышленности, в частности, к устройствам для входа в боковые стволы многоствольной скважины.

Известно «Устройство для доставки объекта в боковой ствол многоствольной скважины» (патент RU №2142559, Е21В 47/01, опубл. в Бюл. №33 от 24.11.1997 г.) с механизмом поворота и расположенным ниже механизмом изменения направления движения, выполненным в виде направляющего патрубка, взаимодействующего с упругим элементом, установленным на корпусе устройства, при этом направляющий патрубок верхним концом связан шарнирно с объектом, а нижним - с замком разъединения, кроме того, в нем установлен подпружиненный ползун, торцовая поверхность которого образует верхнюю наклонную поверхность.

Недостатками данного устройства являются большое количество мелких, сложных в изготовлении сопрягаемых деталей и, как следствие, высокая стоимость и низкая надежность всего изделия в целом, возможность поворота устройства только с устья скважины, что снижает точность поворота на определенной угол в виду скручивания колонны труб, на которых спускается устройство.

Наиболее близким по технической сущности и достигаемому результату является «Гидравлический кривой переводник» (см. стр.159, Каталог «Beker Oil Tools», Product Services Version 5.0, «Fishing Services», 163 стр.),состоящий из корпуса со штифтом, центральным проходным каналом, нижней сферической выборкой и внутренней проточкой в средней части, в которую вставлен с возможностью осевого перемещения вниз подпружиненный вверх поршень с продольной технологической проточкой на наружной поверхности и со штоком, оснащенным центральным проходным каналом и нижним косым срезом, и отклоняющей головкой с полусферой вверху, герметично взаимодействующей с возможностью поворота и отклонения со сферической выборкой корпуса, причем верхняя плоскость полусферы отклоняющей головки выполнена с возможностью взаимодействия с косым срезом штока поршня при его перемещении вниз, а штифт корпуса выполнен с возможностью взаимодействия с технологической проточкой поршня.

Недоставками данного устройства являются:

- отсутствие фиксации отклоняющей головки при спуске, что может вызвать несанкционированное отклонение ее вниз, что исключает ее работоспособность в горизонтально-наклонных и горизонтальных скважинах;

- возможность поворота устройства только с устья скважины, что снижает точность поворота на определенный угол в виду скручивания колонны труб, на которых спускается устройство.

Технической задачей предлагаемого гидравлического скважинного отклоняющего узла является упрощение и снижение себестоимости устройства, расширение его функциональных возможностей за счет работы в горизонтально-наклонных и горизонтальных скважинах, а также обеспечение точного поворота непосредственно самой отклоняющей головки на заданный угол.

Техническая задача решается гидравлическим скважинным отклоняющим узлом, включающим корпус со штифтом, центральным проходным каналом, нижней сферической выборкой и внутренней проточкой в средней части, в которую вставлен с возможностью осевого перемещения вниз подпружиненный вверх поршень с технологической проточкой на наружной поверхности и со штоком, оснащенным центральным проходным каналом и нижним косым срезом, и отклоняющую головку с полусферой вверху, герметично взаимодействующую с возможностью поворота и отклонения в сферической выборке корпуса, причем верхняя плоскость полусферы отклоняющей головки выполнена с возможностью взаимодействия с нижним косым срезом штока поршня при его перемещении вниз, а штифт корпуса выполнен с возможностью взаимодействия с технологической проточкой поршня.

Новым является то, что поршень вставлен в корпус в возможностью вращения, а отклоняющая головка выполнена подпружиненной от корпуса, при этом технологическая проточка поршня выполнена в виде продольных направленных последовательно вверх и вниз пазов, соединенных фигурным пазом так, что при возвратно-поступательном перемещении поршня относительно корпуса штифт последовательно взаимодействует с каждой из них.

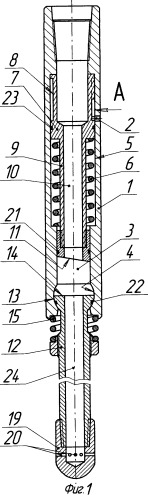

На Фиг.1 изображен отклоняющий узел в продольном разрезе.

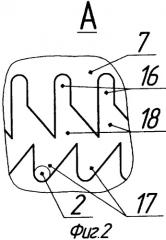

На Фиг.2 изображена технологическая проточка поршня.

Гидравлический скважинный отклоняющий узел состоит из корпуса 1 со штифтом 2, центральным проходным каналом 3, нижней сферической выборкой 4 и внутренней проточкой 5 в средней части корпуса 1.

Во внутреннюю проточку 5 в средней части корпуса 1 вставлен с возможностью осевого перемещения вниз подпружиненный посредством пружины 6 вверх поршень 7 с технологической проточкой 8 на наружной поверхности и со штоком 9. Шток 9 оснащен центральным проходным каналом 10 и нижним косым срезом 11.

Гидравлический скважинный отклоняющий узел также содержит отклоняющую головку 12 с полусферой 13 вверху, герметично взаимодействующую с возможностью поворота и отклонения со сферической выборкой 4 корпуса 1.

Верхняя плоскость 14 полусферы 13 отклоняющей головки 12 выполнена с возможностью взаимодействия с нижним косым срезом 11 штока 9 поршня 7 при его перемещении вниз. Штифт 2 корпуса 1 выполнен с возможностью взаимодействия с технологической проточкой 8 поршня 7.

Поршень 7 вставлен в корпус 1 с возможностью вращения, а отклоняющая головка 12 выполнена подпружиненной от корпуса 1. Отклоняющая головка 12 подпружинена относительно нижнего торца корпуса 1 посредством пружины 15.

Технологическая проточка 8 поршня 7 выполнена в виде продольных направленных последовательно вверх 16 и вниз 17 пазов, соединенных фигурным пазом 18 так, что при возвратно-поступательном перемещении поршня 7 относительно корпуса 1 штифт 2 последовательно взаимодействует с каждой из них.

Снизу отклоняющая головка 12 снабжена насадкой 19 с отверстиями 20.

Несанкционированные перетоки жидкости в процессе работы устройства исключаются уплотнительными элементами 21, 22, 23.

Гидравлический скважинный отклоняющий узел работает следующим образом.

Гидравлический скважинный отклоняющий узел в сборе (см. фиг.1) соединяют с гибкой трубой (на фиг.1 и 2 не показано) и спускают в многоствольную скважину.

В интервале предполагаемого нахождения бокового ствола многоствольной скважины в гибкой трубе и соответственно внутри гидравлического скважинного отклоняющего узла создают гидравлическое давление, которое повышается благодаря большому расходу жидкости за счет гидравлического сопротивления поршня 7, а также малой площади поперечного сечений отверстий 19 насадки 20.

В результате этого поршень 7 со штоком 9, сжимая пружину 6, перемещаются вниз, при этом поршень 7 относительно внутренней проточки 5 в средней части корпуса 1 совершает вращательное движение благодаря тому, что штифт 2, жестко закрепленный в корпусе 1, перемещается по технологической проточке 8 поршня 7 из продольно направленного вниз паза 17 (см. фиг.2) через фигурный паз 18 в продольно направленный вверх паз 16 на строго определенный угол, который задается заранее количеством продольно направленных вверх и вниз пазов 16 и 17 технологических проточек 8 поршня 7. При этом нижний косой срез 11 штока 9, вследствие вращательно-осевого перемещения вниз последнего, воздействует на верхнюю плоскость 14 полусферы 13 отклоняющей головки 12. Это приводит к тому, что отклоняющая головка 12 с полусферой 13 вверху, герметично взаимодействующей посредством уплотнительного элемента 22 с возможностью поворота и отклонения в сферической выборке 4 корпуса 1, поворачивается к боковой стенке многоствольной скважины, сжимая пружину 15, и попадает в боковой ствол многоствольной скважины, фиксируя устройство в боковом стволе многоствольной скважины. Спуск гибкой трубы в многоствольную скважину продолжают с одновременной подачей жидкости в гибкую трубу, при этом гидравлический скважинный отклоняющий узел перемещается в боковом стволе, а жидкость из гибкой трубы сквозь центральный проходной канал 10 штока 9 и центральный проходной канал 3 корпуса 1 через центральное отверстие 24 отклоняющей головки 12 и отверстия 19 насадки 20 попадает в боковой ствол, промывая ее.

Достигнув забоя бокового стола многоствольной скважины, спуск гибкой трубы прекращают, не сбрасывая давления, производят обработку призабойной зоны (ОПЗ) бокового ствола многозабойной скважины химическими реагентами, причем насадка 19, жестко закрепленная на нижнем конце отклоняющей головки 12, посредством отверстий 20 направляет струю жидкости в боковой ствол многоствольной скважины.

По окончании обработки ствола давление в гибкой трубе и соответственно в устройстве сбрасывают. В результате поршень 7 со штоком 9 перемещаются обратно за счет возвратной силы пружины 6, при этом шток 9 выходит из взаимодействия с нижним косым срезом 11 штока 9 и втягивается внутрь корпуса 1, занимая исходное положение (см. фиг.1). Кроме того, отклоняющая головка 12 выпрямляется соосно с корпусом 1 за счет возвратной силы пружины 15, которая разжимается. В этот момент штифт 2, жестко закрепленный в корпусе 1, перемещается по технологической проточке 8 поршня 7 из продольно направленного вверх паза 16 (см. фиг.2) через фигурный паз 18 в продольно направленный вниз паз 17. После этого гидравлический скважинный отклоняющий узел с гибкой трубой (см. фиг.1) извлекают сначала из бокового ствола многоствольной скважины, а затем полностью поднимают на поверхность. В случае необходимости обработки другого бокового ствола многоствольной скважины гидравлический скважинный отклоняющий узел с гибкой трубой извлекают только из предыдущего бокового ствола многоствольной скважины и работы, описанные выше, повторяют.

Предлагаемый гидравлический скважинный отклоняющий узел имеет простую конструкцию, низкую себестоимость, а расширение его функциональных возможностей связано с возможностью его работы в горизонтально-наклонных и горизонтальных скважинах. Кроме того, он обеспечивает точный поворот непосредственно самой отклоняющей головки на заданный угол, что значительно облегчает попадание в боковой ствол многоствольной скважины и позволяет избежать повторных работ.

Гидравлический скважинный отклоняющий узел, включающий корпус со штифтом, центральным проходным каналом, нижней сферической выборкой и внутренней проточкой в средней части, в которую вставлен с возможностью осевого перемещения вниз подпружиненный вверх поршень с технологической проточкой на наружной поверхности и со штоком, оснащенным центральным проходным каналом и нижним косым срезом, и отклоняющую головку с полусферой вверху, герметично взаимодействующую с возможностью поворота и отклонения в сферической выборке корпуса, причем верхняя плоскость полусферы отклоняющей головки выполнена с возможностью взаимодействия с нижним косым срезом штока поршня при его перемещении вниз, а штифт корпуса выполнен с возможностью взаимодействия с технологической проточкой поршня, отличающийся тем, что поршень вставлен в корпус в возможностью вращения, а отклоняющая головка выполнена подпружиненной от корпуса, при этом технологическая проточка поршня выполнена в виде продольных направленных последовательно вверх и вниз пазов, соединенных фигурным пазом так, что при возвратно-поступательном перемещении поршня относительно корпуса штифт последовательно взаимодействует с каждой из них.