Способ подземной газификации

Иллюстрации

Показать всеИзобретение относится к горному делу и может быть использовано при подземной газификации, преимущественно при отработке пластов угля небольшой мощности. Позволяет обеспечить возможность получения высококалорийного газа заданного и стабильного состава. Способ включает бурение скважин в угольном пласте, образование параллельных каналов, сообщенных с поперечным фланговым каналом, подачу дутья и отвод газа из газогенератора через отводящие скважины, сообщающиеся с параллельными каналами. Конец флангового канала соединяют с поверхностью отводящей скважиной, при этом огневой канал формируют в, по меньшей мере, одном параллельном канале, наиболее удаленном от отводящей скважины флангового канала, при этом, по меньшей мере, одну из отводящих скважин снабжают средствами отбора диоксида углерода. Отводящие скважины параллельных каналов выполняют с возможностью их использования в качестве дутьевых. В процессе газификации массива угля, прилегающего к огневому каналу, в соседнем с ним параллельном канале осуществляют пиролиз угля, для чего через него пропускают часть объема газов - продуктов газификации или разогретого диоксидуглеродного дутья. 6 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к горному делу и может быть использовано при подземной газификации, преимущественно при отработке пластов угля небольшой мощности.

Известен способ подземной газификации, предусматривающий бурение системы дутьевых и газоотводящих скважин, которые соединяют реакционными каналами, формирование огневого канала, розжиг газогенератора и его выгазовывание с соответствующим перемещением огневого забоя и закладкой выгазованного пространства закладочным материалом в жидком состоянии, с подачей его через скважины (патент США N4437520, кл. В21Е 33/138, 1984).

Недостаток этого решения в больших дополнительных затратах на осуществление комплекса закладочных работ. Кроме того, безвозвратно теряется тепло вмещающего массива и золы, остающихся после выгазовывания угля, и недостаточно эффективно используется система дутьевых и газоотводящих скважин, которые после окончания газификации запасов угля попросту погашаются (тем самым доля затрат на комплекс буровых работ в общей стоимости товарного газа составляет существенную часть).

Известен способ подземной газификации, включающий бурение скважин в угольном пласте, образование параллельных и поперечного каналов, подачу дутья в скважины и отвод газа через параллельные каналы (см. Турчанинов М.А. Подземная газификация углей. М.: Госгортехиздат, 1961, с.28).

Однако по мере выгазовывания угольного пласта и удаления огневого забоя от поперечного канала проявляется неуправляемость аэродинамики дутьевых потоков в подземном газогенераторе. Кроме того, образовавшийся горючий газ дожигается свободным кислородом по ходу транспорта первого, при этом количество горючих газов снижается.

Известен также способ подземной газификации, включающий бурение скважин в угольном пласте, образование параллельных каналов, сообщенных с поперечным фланговым каналом, подачу дутья и отвод газа из газогенератора через отводящие скважины, сообщающиеся с параллельными каналами (см. а.с. СССР №1006477, Кл. С10J 5/00, 1983).

Недостаток этого технического решения в невозможности получения высококалорийного газа.

Задача, на решение которой направлено заявленное изобретение, заключается в обеспечении возможности получения высококалорийного газа.

Технический результат, достигаемый при использовании изобретения, выражается в обеспечении возможности получения высококалорийного газа заданного и стабильного состава.

Для решения поставленной задачи способ подземной газификации, включающий бурение скважин в угольном пласте, образование параллельных каналов, сообщенных с поперечным фланговым каналом, подачу дутья и отвод газа из газогенератора через отводящие скважины, сообщающиеся с параллельными каналами, отличается тем, что конец флангового канала соединяют с поверхностью отводящей скважиной, при этом огневой канал формируют в, по меньшей мере одном, параллельном канале, наиболее удаленном от отводящей скважины флангового канала, при этом, по меньшей мере, одну из отводящих скважин снабжают средствами отбора диоксида углерода, причем отводящие скважины параллельных каналов выполняют с возможностью их использования в качестве дутьевых, кроме того, в процессе газификации массива угля, прилегающего к огневому каналу, в соседнем с ним параллельном канале осуществляют пиролиз угля, для чего через него пропускают часть объема газов - продуктов газификации или разогретого диоксидуглеродного дутья. При этом длину флангового канала принимают не меньшей трех расстояний между продольными осями параллельных каналов. Кроме того, газификацию ведут в высокотемпературном режиме. Кроме того, состав дутья, подаваемого в огневой канал, периодически варьируют от максимально содержащего кислород, до смеси кислородсодержащего газа с диоксидом углерода. При этом в состав дутья, подаваемого в огневой канал, вводят водяной пар. Кроме того, в состав дутья, подаваемого в огневой канал, вводят тонкодисперсный углеродсодержащий материал. Кроме того, состав газов, отводимых по параллельным каналам, регулируют путем изменения дебита газового потока, проходящего через них, предпочтительно посредством изменения производительности средств отвода газа.

Сопоставительный анализ совокупности существенных признаков заявляемого технического решения с существенными признаками аналогов и прототипа свидетельствует о его соответствии критерию «новизна».

Признаки отличительной части формулы изобретения решают следующие функциональные задачи.

Признак «...конец флангового канала соединяют с поверхностью отводящей скважиной...» в сочетании со вторым признаком формулы изобретения увеличить длину пути отходящих газов - продуктов газификации и тем самым продлить взаимодействие высокотемпературных газов с восстанавливающей углеродной средой, что позволяет уменьшить в них долю диоксида углерода и повысить долю горючих компонентов, а также снизить выжигание углеводородов, выделяющихся при температурном воздействии на уголь в условиях пониженного содержания кислорода.

Признак «...по меньшей мере, одну из отводящих скважин снабжают средствами отбора диоксида углерода...» позволяет исключить выброс диоксида углерода в атмосферу и организовать его конверсию в окись углерода.

Признак «...отводящие скважины параллельных каналов выполняют с возможностью их использования в качестве дутьевых...» обеспечивает возможность сброса диоксида углерода в параллельные каналы, используемые для пиролиза, без изменения режима работы огневых каналов.

Признаки «...в процессе газификации массива угля, прилегающего к огневому каналу, в соседнем с ним параллельном канале осуществляют пиролиз угля, для чего через него пропускают часть объема газов - продуктов газификации...» обеспечивают возможность предварительной термической подготовки массива к процессу газификации с удалением из него (без сжигания) летучих углеводородных газовых фракций, имеющих высокую калорийность сгорания.

Признак, указывающий на возможность подачи в «пиролизные» каналы диоксидуглеродного дутья, обеспечивает возможность его работы в качестве конвертора диоксида углерода в окись углерода.

Признаки третьего пункта формулы изобретения позволяют расширить температурный диапазон газовых потоков на входах в «пиролизные» каналы.

Признаки четвертого пункта формулы изобретения позволяют использовать огневой канал для конверсии диоксида углерода, что важно при работе одним огневым каналом на отрабатываемом участке.

Признаки пятого и шестого пунктов формулы изобретения позволяют варьировать состав дутья с целью повышения температуры в газогенераторе, а также (признаки шестого пункта) повысить эффективность процесса конверсии диоксида углерода.

Признаки седьмого пункта формулы изобретения позволяют упростить процесс регулирования работы газогенератора (по составу исходящего газа).

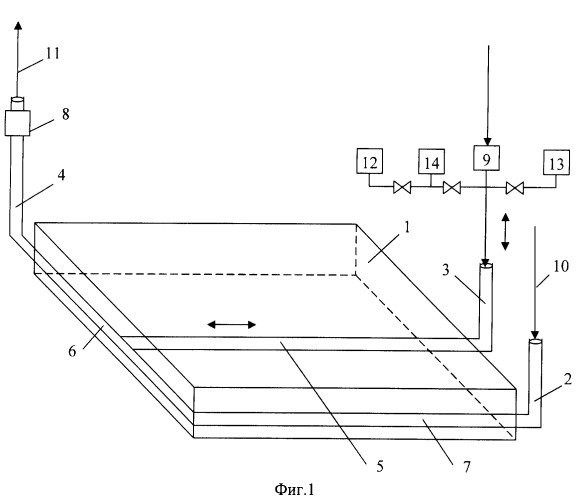

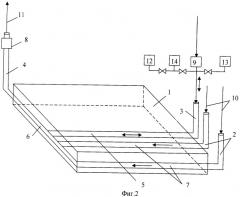

Заявленное изобретение иллюстрируется чертежами.

На фиг.1 схематически показан вид в плоскости пласта (вариант с одним огневым каналом); на фиг.2 схематически показан вид в плоскости пласта (вариант с двумя огневыми каналами).

На чертежах показаны угольный пласт 1, дутьевые скважины 2, отводящие скважины 3 параллельных каналов 4, отводящая скважина 5 поперечного флангового канала 6, огневой канал 7, средство 8 отбора диоксида углерода, реверсивные воздуходувки 9. Кроме того, показаны подающий 10 и отводящий 11 трубопроводы, расположенные на поверхности, источник диоксида углерода 12, источник пара 13, источник тонкодисперсного углеродсодержащего материала 14.

Дутьевые скважины 2, отводящие скважины 3 и отводящую скважину 5 поперечного флангового канала 6 формируют известным образом путем вертикального бурения. Параллельные каналы 4 и поперечный фланговый канал 6 формируют известным образом за счет бурения горизонтальных или горизонтально-наклонных скважин по угольному пласту 1, соответственно из забоев отводящих скважин 3 или отводящей скважины 5 (возможен вариант, при небольшой глубине разработки, с бурением ряда вертикальных скважин с выходом их забоев на проектные оси названных каналов и последующей сбойкой этих забоев например, гидроразрывом - на чертежах названные элементы не показаны).

Огневой канал 7 формируют известным образом в параллельном канале 4, наиболее удаленном от отводящей скважины 5 флангового канала 6 (при больших размерах газифицируемого участка, позволяющих формировать не менее 5-6 параллельных каналов, формируют сразу 2 огневых канала (см. фиг.2) в соседних параллельных каналах 4, наиболее удаленных от отводящей скважины 5).

В качестве средства 8 отбора диоксида углерода используют установку для разделения газовых продуктов процесса газификации, обеспечивающую отделение СО2 из отходящих газов, выполненную известным образом.

В качестве источника диоксида углерода 12 может использоваться средство 8 отбора диоксида углерода или теплогенератор, например газотурбинная установка, сжигающая полученный газ (продукт газификации) с выработкой электроэнергии и/или пара.

В качестве источника пара 13 можно использовать теплообменные устройства вышеупомянутой газотурбинной установки или паровой котел, сжигающий часть полученного газа (продукта газификации) с выработкой пара.

В качестве источника тонкодисперсного углеродсодержащего материала 14 можно использовать установку для пиролиза углеродсодержащих материалов, выполненную по известной схеме, в виде герметичной емкости, снабженной трубопроводом для отвода газа - продукта пиролиза и герметичными люками для загрузки углеродсодержащих материалов и выгрузки кокса, связанную с расходным бункером через дезинтегратор (мельницу или грохот) - на чертежах названные устройства не показаны. Кроме того, в качестве источника тонкодисперсного углеродсодержащего материала 14 можно использовать мельницу или грохот, обеспечивающие размол угля разрабатываемого месторождения, добываемого традиционным способом.

В качестве реверсивных воздуходувок 9 используют устройства аналогичного назначения, способные работать в режиме нагнетания и отсоса воздуха, обеспечивающие по своим техническим характеристикам решение задач.

Подающий 10 и отводящий 11 трубопроводы, расположенные на поверхности, конструктивно не отличаются и обеспечивают заданную коммутацию аппаратов и устройств поверхностного комплекса.

Способ осуществляют следующим образом.

Известным образом выполняют комплекс буровых работ. На породном участке скважин (по меньшей мере, скважины 5) формируют жесткую обсадку. Расстояние между параллельными каналами 4 принимают порядка 30-60 м в зависимости от конкретных горно-геологических условий. Соединение параллельных каналов 4 и поперечного флангового канала 6 осуществляют известным образом взрывным способом или гидроразрывом. В последнем случае можно использовать гидромонитор с гибким ставом, работая им из забоя одной из скважин (при этом необходимо предварительно уточнить, например с использованием геофизических методов, взаимное положение канала 6 и каналов 4). После их сбойки, монтажа соответствующего дутьевого и газосборного оборудования (формирования соответствующей сети на поверхности) и продувки подземной сети (включающей дутьевые скважины 2, отводящие скважины 3 и 5, параллельные каналы 4 и поперечный фланговый канал 6) известным образом производят розжиг и формируют огневой канал 7.

В режиме вывода процесса газификации в огневых каналах 7 на рабочий режим используют дутье, максимально содержащее кислород (кислородное, кислородно-воздушное или парокислородное, что приводит к выгазовыванию угля в высокотемпературном режиме (порядка 1200°С). Отходящие газы - продукты газификации угля отводятся по поперечному фланговому каналу 6 к отводящей скважине 5. Увеличенная протяженность участка, на котором отходящие газы (при повышенном температурном фоне и пониженном содержании кислорода), приводит к пиролизу угольного материала, составляющего стенки канала 6, и соответственно к выделению летучих углеводородов. После стабилизации температуры отходящих газов на входе в скважину 5 «запускают в работу» параллельный канал 4, соседний с огневым каналом 7, для чего включают в работу (на отсос) его воздуходувку 9. Отсос газов по каналу ведут таким образом, чтобы обеспечить прогрев до 450-500°С массива, прилегающего к нему, для этого соответственно регулируют дебит газового потока, проходящего через канал посредством изменения производительности воздуходувки 9. Повышенный температурный фон и пониженное содержание кислорода приводит к пиролизу угольного материала, составляющего стенки канала 4, и соответственно к выделению летучих углеводородов, обогащающих отходящий газ - продукт газификации. Содержание летучих углеводородов в отходящем газе контролируют и после снижения их содержания до минимума используют данный канал для конверсии диоксида углерода. Для чего отводящую скважину 3 этого канала используют для подачи диоксидсодержащего дутья, при этом из данного канала 4 газы попадают в канал 6, где смешиваются с отходящими газами и выдаются на поверхность по скважине 5.

Также после стабилизации температуры отходящих газов на входе в скважину 5 состав дутья, подаваемого в огневой канал, периодически варьируют от максимально содержащего кислород до смеси кислородсодержащего газа с диоксидом углерода и/или водяным паром и/или тонкодисперсным углеродсодержащим материалом (содержание СО2 повышают до 35-40% от объема дутья, причем при необходимости обратного форсирования теплового режима в газогенераторе в дутье увеличивают содержание кислорода). Наличие тонкодисперсного углеродсодержащего материала интенсифицирует процесс конверсии диоксида углерода (газогенератор работает фактически как источник раскаленных газов, содержащих в своем составе значительное количество окислов, которые восстанавливаются до горючих форм при взаимодействии отходящих газов с углем, окружающим отводящую скважину, кроме того, в отводящей скважине формируется зона, прогретая до температур (порядка 450-700°С), при которых начинается и идет процесс пиролиза угля, что также способствует обогащению отходящих газов высококалорийными газовыми компонентами).

На поверхности из отходящих газов с помощью средства 8 отбора диоксида углерода отбирают диоксид углерода, который используют для смешивания с дутьем.

При сжигании, по меньшей мере, части объемов газа - продукта газификации дымовые газы, образующиеся при этом, также используются для смешивания с дутьем.

Отводящие скважины соединены отводящими трубопроводами, что позволяет коммутировать источники газа в любом порядке, обеспечивая заданное смешение газов, продуктов газификации и/или пиролиза и/или конверсии диоксида углерода.

Подобным же образом по мере завершения работ на первых огневых каналах осуществляют работу по газификации массива угля, прилегающего к последующим параллельным каналам.

Получение высококалорийного газа обеспечивается применением в дутье смеси газов (О2+СО2), где кислород составляет 65%, диоксид углерода - 35%, причем СО2 отбирается с температурой 300-350°С, что в целом повышает температуру дутья, вносит в газогенератор большое количество тепла и способствует реакциям по образованию СО и Н2. Расчетная калорийность газа в этом варианте достигает 1800-2000 ккал/м3 (7,5-8,38 МДж/м3). После очистки от СО2 на поверхности газ имеет калорийность 2200-2300 ккал/м3 (9,2-9,6 МДж/м3) и может транспортироваться (экономически эффективно) на расстояние 180-200 км вместо 30 км для газа калорийностью 800 ккал/м3 (3,8 МДж/м3).

1. Способ подземной газификации, включающий бурение скважин в угольном пласте, образование параллельных каналов, сообщенных с поперечным фланговым каналом, подачу дутья и отвод газа из газогенератора через отводящие скважины, сообщающиеся с параллельными каналами, отличающийся тем, что конец флангового канала соединяют с поверхностью отводящей скважиной, при этом огневой канал формируют в, по меньшей мере, одном параллельном канале, наиболее удаленном от отводящей скважины флангового канала, при этом, по меньшей мере, одну из отводящих скважин снабжают средствами отбора диоксида углерода, причем отводящие скважины параллельных каналов выполняют с возможностью их использования в качестве дутьевых, кроме того, в процессе газификации массива угля, прилегающего к огневому каналу, в соседнем с ним параллельном канале осуществляют пиролиз угля, для чего через него пропускают часть объема газов - продуктов газификации или разогретого диоксидуглеродного дутья.

2. Способ подземной газификации по п.1, отличающийся тем, что длину флангового канала принимают не меньшей трех расстояний между продольными осями параллельных каналов.

3. Способ подземной газификации по п.1, отличающийся тем, что газификацию ведут в высокотемпературном режиме.

4. Способ подземной газификации по п.1, отличающийся тем, что состав дутья, подаваемого в огневой канал, периодически варьируют от максимально содержащего кислород, до смеси кислородсодержащего газа с диоксидом углерода.

5. Способ подземной газификации по п.1, отличающийся тем, что в состав дутья, подаваемого в огневой канал, вводят водяной пар.

6. Способ подземной газификации по п.1, отличающийся тем, что в состав дутья, подаваемого в огневой канал, вводят тонкодисперсный углеродсодержащий материал.

7. Способ подземной газификации по п.1, отличающийся тем, что состав газов, отводимых по параллельным каналам, регулируют путем изменения дебита газового потока, проходящего через них, предпочтительно посредством изменения производительности средств отвода газа.