Колосниковая решетка спекательной тележки агломерационной конвейерной машины

Иллюстрации

Показать всеИзобретение может быть использовано при производстве агломерата в черной и цветной металлургии. Колосниковая решетка содержит подколосниковые балки и установленные на них колосники. Колосники размещены с равномерным распределением в ряду по ширине колосниковой решетки на равном расстоянии от кромок соседних подколосниковых балок. Величину площади зазоров колосниковой решетки от площади поверхности решетки устанавливают в зависимости от предела прочности при растяжении жароизносостойкого чугуна, из которого изготовлены колосники, его жаростойкости, твердости по Бринеллю, твердости по Роквеллу и ростоустоичивости чугуна колосников. Ширина зазоров между колосниками равна 0,15÷0,25 ширины колосников между зазорами, а длина зазоров между колосниками равна 0,6÷0,65 длины колосников между балками. Изобретение обеспечивает увеличение прососа воздуха через агломерационную шихту, повышение равномерности распределения воздуха по горизонтальному сечению спекаемого слоя аглошихты увеличенной высоты, улучшение качества агломерата по прочности, истираемости и содержанию мелочи, исключить дефектное образование "елочки" и негативные последствия, связанные с ее образованием. 3 ил.

Реферат

Изобретение относится к оборудованию агломерационных и обжиговых конвейерных машин и может быть использовано в цветной и черной металлургии.

Известна колосниковая решетка палеты обжиговой или агломерационной конвейерной машины, содержащая колосник в виде спаренных тарельчатых дисков с отверстиями на их боковой поверхности (А.с. СССР №1596198, кл. F27В 21/06, опубл. 30.09.90).

Недостатком известного решения является неравномерность агломерационного процесса из-за различных условий агломерации внутри и между спаренными тарельчатыми дисками, что приводит к увеличению выхода возврата. Повышенная металлоемкость колосников известного решения ведет к увеличению расхода электроэнергии на привод агломерационной конвейерной машины. В известном решении не используются улучшенные условия агломерации при оптимальном «живом сечении» колосниковой решетки в зависимости от механических характеристик металла колосника.

Известна колосниковая решетка обжиговых и агломерационных конвейерных машин, содержащая колосник в виде плиты со сквозными отверстиями при соотношении ширины плиты к ее длине 0,6-0,9 (А.с. СССР №1770707, кл. F27В 21/08, опубл. 27.03.89).

В известном решении также не используются улучшенные условия обжига при оптимальном «живом сечении» колосниковой решетки в зависимости от механических характеристик металла колосников. При использовании металла колосников с низкими значениями предела прочности при растяжении, жароизносостойкости и твердости металла в процессе эксплуатации плиты колосниковой решетки деформируются, значительное количество отверстий плит заполняется продуктами обжига и агломерации, очистка их не происходит. Повышенная металлоемкость колосников известного решения также ведет к увеличению расхода электроэнергии на привод агломерационной конвейерной машины.

Наиболее близким аналогом к заявляемому объекту является колосниковая решетка спекательной тележки агломерационной конвейерной машины, содержащая подколосниковые балки и установленные на них с зазором колосники с захватами, отличающаяся тем, что колосники выполнены в виде коротких и длинных колосников, короткие колосники установлены в 2-3 ряда, а длинные в один ряд с чередованием с 5-7 короткими колосниками в каждом из рядов, при этом точка подвески с помощью захвата длинного колосника за подколосниковую балку расположена выше его центра тяжести при вертикальном положении спекательной тележки (Патент РФ №2164652, кл. F27B 21/08, опубл. 27.03.01).

В известном решении также не используются улучшенные условия агломерации при оптимальном «живом сечении» колосниковой решетки в зависимости от механических характеристик металла колосника. При использовании металла колосников с низкими значениями предела прочности при растяжении, жароизносостойкости и твердости металла, так называемое дефектное образование «елочку» могут образовывать каждые 5-7 коротких колосников в каждом из рядов, длинные колосники в процессе эксплуатации при этом деформируются.

Технической задачей изобретения является создание колосниковой решетки, обеспечивающей повышение равномерности распределения воздуха по горизонтальному сечению спекаемого слоя аглошихты увеличенной высоты, улучшение качества агломерата по прочности, истираемости и содержанию мелочи за счет оптимального «живого сечения» колосниковой решетки в зависимости от механических характеристик колосников, изготовленных из жароизносостойкого чугуна, снижение металлоемкости и расхода электроэнергии за счет оптимальной величины эмпирического коэффициента, выбираемого в зависимости от ростоустойчивости колосников. Одновременно решается задача создания колосниковой решетки, в которой исключается дефектное образование «елочки» и негативных последствий, связанных с ее образованием: исключение просыпи шихты и потеря колосников в связи с их выпаданием из подколосниковых балок спекательной тележки.

Поставленная задача решается тем, что в известной колосниковой решетке спекательной тележки агломерационной конвейерной машины, содержащей подколосниковые балки и установленные на них колосники с равномерным распределением их в ряду по ширине колосниковой решетки на равном расстоянии от кромок соседних подколосниковых балок, величину площади зазоров колосниковой решетки в процентах (S, %) от площади поверхности решетки устанавливают оптимальной из соотношения:

S=(20σв/Δm+НВ+10HRC)/(138÷142),

где σв - предел прочности при растяжении жароизносостойкого чугуна, из которого изготовлены колосники, МПа;

Δm - жаростойкость колосников из жароизносостойкого чугуна, г/м2;

НВ - твердость по Бринеллю колосников из жароизносостойкого чугуна;

HRC - твердость по Роквеллу колосников из жароизносостойкого чугуна;

138÷142 - установленный опытным путем эмпирический коэффициент, величину которого выбирают в зависимости от ростоустойчивости чугуна колосников, причем ширина зазоров между колосниками равна 0,15÷0,25 ширины колосников между зазорами, а длина зазоров между колосниками равна 0,6÷0,65 длины колосников между балками.

Коэффициент в пределах 138÷142 выбран в зависимости от ростоустойчивости чугуна колосников по ГОСТ 7769-82. При повышенной ростоустойчивости принимаем его ближе к верхнему пределу, при пониженной - ближе к минимальным значениям. Выбор этого коэффициента менее 138 приводит к излишнему уменьшению горизонтального сечения колосников между зазорами, следствием чего может явиться их поломка и снижение срока службы. Выбор этого коэффициента более 142 делает колосники излишне широкими, что увеличивает металлоемкость решетки.

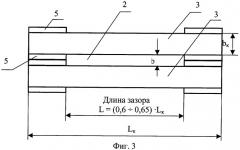

Коэффициент 0,15-0,25 в ширине зазоров между колосниками обеспечивает оптимальное сочетание интенсивности протекания агломерационного процесса с количеством просыпи шихты. Величину коэффициента принимаем ближе к минимальным значениям при использовании колосников с выпуклой верхней поверхностью и ближе к максимальным значениям для колосников с горизонтальной верхней поверхностью. При коэффициенте менее 0,15 увеличивается гидравлическое сопротивление колосниковой решетки движению продуктов горения, образовавшихся в спекаемом слое агломерата, что снижает интенсивность протекания агломерационного процесса. При коэффициенте более 0,25 значительно увеличивается количество просыпи агломерационной шихты.

Коэффициент 0,60-0,65 в длине зазоров между колосниками выбран в зависимости от показателя прочности на излом колосников. Для колосников, имеющих повышенную прочность на излом, коэффициент выбирают ближе к верхнему пределу, что уменьшает длину их головки. Для колосников с пониженной прочностью на излом коэффициент выбирают ближе к минимальным значениям. Выбор этого коэффициента более 0,65 приводит к ускоренному разрушению колосников вследствие их излома после незначительного износа. Выбор коэффициента менее 0,60 приводит к увеличению длины головок колосников, где отсутствуют зазоры, вследствие чего там затруднено спекание агломерата, что в свою очередь снижает интенсивность протекания агломерационного процесса.

Величину соотношения площади зазоров колосниковой решетки в процентах (S, %) к площади поверхности решетки выбирают оптимальной по заявляемому соотношению

S=(20σв/Δm+НВ+10HRC)/(138÷142)

в зависимости от механических характеристик колосников, изготовленных из жароизносостойкого чугуна:

σв - предела прочности при растяжении жароизносостойкого чугуна, который находится в пределах 610-695 МПа;

Δm - жаростойкости жароизносостойкого чугуна колосника, находящейся в пределах 29,4-34,1 г/м2;

НВ - твердости по Бринеллю колосников из жароизносостойкого чугуна в интервале 420-490 ед;

HRC - твердости по Роквеллу колосников из жароизносостойкого чугуна в интервале 43-52 ед.

Колосниковая решетка спекательной тележки агломерационной конвейерной машины, изготовленная из разработанного жароизносостойкого чугуна со следующими показателями качества:

| σв | Δm | НВ | HRC |

| 661 | 32,5 | 432 | 45 |

имеет оптимальное «живое сечение», составляющее

Sжс=(20×661/32,5+432+10×45)/(138÷142)=9,1÷9,3%.

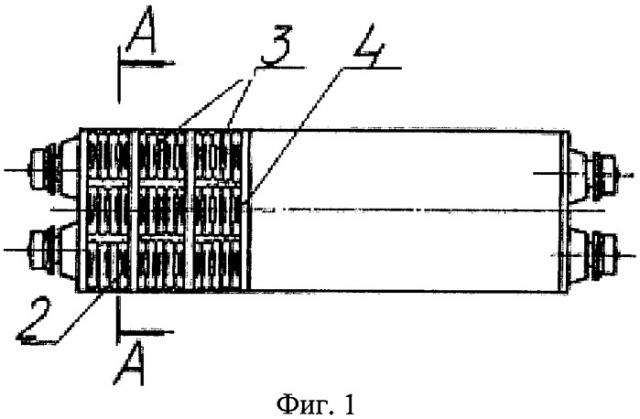

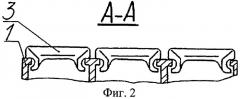

На фиг.1 схематично изображена колосниковая решетка агломерационной конвейерной машины, вид сверху; на фиг.2 - то же, вид сбоку; на фиг.3 - два соседних колосника, вид сверху.

Колосниковая решетка содержит подколосниковые балки 1 и установленные на них с зазором 2 короткие 3 и длинные 4 колосники. Площадь всех зазоров 2 в процентах от общей площади поверхности колосниковой решетки образует оптимальное «живое сечение», которое определено по предложенной формуле. Увеличенным значениям предела прочности при растяжении, жаростойкости, твердости по Бринеллю и твердости по Роквеллу жароизносостойкого чугуна, из которого изготовлены колосники, соответствуют оптимальное «живое сечение» и, соответственно, лучшие показатели агломерационного процесса. Колосники 3, 4 плотно прилегают друг к другу приливами 5 головок и, благодаря этому, образуют зазоры b (фиг.3). Ширина каждого зазора b равна 0,15÷0,25 ширины колосников bк (фиг.3). Длина каждого зазора L равна 0,6÷0,65 длины колосников между балками Lк (фиг.3). Количество рядов колосников соответствует формуле nр=nб-1, где nб - количество подколосниковых балок. При двух подколосниковых балках по краям колосниковой решетки и дополнительно двух балок между ними количество рядов колосников составляет nр=4-1=3.

Колосниковая решетка работает следующим образом.

Спекательную тележку, содержащую колосниковую решетку с колосниками 3, 4 и зазорами 2 (фиг.1-3), включают в непрерывную конвейерную ленту агломерационной машины, имеющей электрический привод. По продвижении ленты на тележку поочередно загружают предохранительную постель и агломерационную шихту, которую подвергают последовательно зажиганию, спеканию и при необходимости охлаждению. Создание вакуума под решетками обеспечивает просасывание воздуха сначала через шихту, затем через зазоры 2 между колосниками 3 и 4 решетки. Горение топлива шихты с использованием просасываемого воздуха обеспечивает получение агломерата. Колосниковая решетка, имеющая оптимальное «живое сечение», благодаря улучшенному качеству металла жароизносостойкого чугуна, использованного на изготовление колосников, позволяет оптимизировать процесс просасывания воздуха через шихту, тем самым интенсифицировать процесс горения топлива, а за счет этого и производство агломерата в целом.

Эксплуатация колосниковой решетки спекательной тележки с оптимальным «живым сечением» позволяет вести агломерационный процесс с большей высотой спекаемого слоя, что дает улучшение качества агломерата по прочности, истираемости и содержанию мелочи. Такая эксплуатация становится возможной благодаря снижению гидравлического сопротивления колосниковой решетки.

Колосниковая решетка спекательной тележки с оптимальным «живым сечением», установленным в соответствии с заявленными настоящим изобретением зависимостями, равномернее распределяет просасываемый воздух и, соответственно, обеспечивает однородность условий агломерации по горизонтальному сечению спекаемого слоя аглошихты. Это также дает улучшение качества агломерата по прочности, истираемости и содержанию мелочи.

Работа колосниковой решетки спекательной тележки агломерационной конвейерной машины с оптимальным «живым сечением», за счет оптимальной величины эмпирического коэффициента, выбираемого в зависимости от ростоустойчивости колосников, сопровождается снижением металлоемкости и расхода электроэнергии на обеспечение движения тележек в связи с уменьшением их массы.

Уменьшение износа колосниковой решетки из более качественного жароизносостойкого чугуна исключает дефектное образование «елочки» и негативные последствия, связанные с ее образованием: исключает просыпь шихты и потерю колосников в связи с их выпаданием из подколосниковых балок спекательной тележки.

Таким образом, использование заявляемой колосниковой решетки, изготовленной из жароизносостойкого чугуна, за счет оптимальных механических характеристик повышает равномерность распределения воздуха по горизонтальному сечению спекаемого слоя аглошихты увеличенной высоты, улучшает качество агломерата по прочности, истираемости и содержанию мелочи, за счет оптимальной величины эмпирического коэффициента, выбираемого в зависимости от ростоустойчивости колосников, снижает металлоемкость и расход электроэнергии. Одновременно заявляемая колосниковая решетка исключает дефектное образование «елочки» и негативные последствия, связанные с ее образованием: исключает просыпь шихты и потерю колосников в связи с их выпаданием из подколосниковых балок спекательной тележки.

Колосниковая решетка спекательной тележки агломерационной конвейерной машины, содержащая подколосниковые балки и установленные на них колосники, размещенные с равномерным распределением в ряду по ширине колосниковой решетки на равном расстоянии от кромок соседних подколосниковых балок, отличающаяся тем, что величину площади зазоров колосниковой решетки в процентах S от площади поверхности решетки устанавливают из соотношения

S=(20σв/Δm+HB+10HRC)/(138÷142),

где σв - предел прочности при растяжении жароизносостойкого чугуна, из которого изготовлены колосники, МПа;

Δm - жаростойкость жароизносостойкого чугуна колосника, г/м2;

НВ - твердость по Бринеллю жароизносостойкого чугуна колосника;

HRC - твердость по Роквеллу жароизносостойкого чугуна колосника;

138÷142 - установленный опытным путем эмпирический коэффициент, величина которого выбрана в зависимости от ростоустойчивости чугуна колосников,

причем ширина зазоров между колосниками равна 0,15÷0,25 ширины колосников между зазорами, а длина зазоров между колосниками равна 0,6÷0,65 длины колосников между балками.