Устройство для контроля и диагностирования состояния подшипников качения и других элементов газотурбинного двигателя

Иллюстрации

Показать всеИзобретение относится к энергетическим и транспортным машинам и механизмам. Устройство для контроля и диагностирования состояния подшипников качения и других элементов газотурбинного двигателя включает устройство преобразования колебаний, устройство обработки информации, соединенное с помощью средств связи с указанным измерительным преобразователем. Причем оно использует в качестве первичного датчика трубу слива масла от контролируемого подшипника, соединенную с масляной полостью последнего и выведенную за пределы горячего корпуса двигателя. Кроме того, в качестве преобразователя сигнала колебаний поверхности трубы слива масла от подшипника используются датчики с пьезрпреобразователем, размещенные на поверхности этой трубы. 3 ил.

Реферат

Изобретение относится к энергетическим и транспортным машинам и механизмам.

В процессе работы подшипника качения происходит периодическая небольшая деформация наружного кольца, которая, в свою очередь, вызывает колебания корпуса, в котором установлен подшипник, и появление акустического сигнала. На элементы подшипника воздействуют и другие источники колебаний: ротор, покоящийся в этом подшипнике, лопатки, установленные на роторе, и другие. Акустический сигнал, сопутствующий работе подшипника, распространяется в потоке масла (маслогазовой смеси), сливаемой от подшипника в специальную емкость, и возбуждает колебания в материале трубы, по которой он движется.

Традиционно уровень колебаний определяется с помощью измерительного преобразователя сигнала колебаний на корпусе подшипника, например, диагностическим прибором НПП Кон Тест 795 М. Наибольшую чувствительность к колебаниям, отражающим состояние подшипника, имеет преобразователь, установленный на наружном кольце подшипника.

Трудности в контроле работы и состояния подшипников газотурбинных двигателей заключаются в том, что они (подшипники) размещены внутри проточной части двигателя. Доступ к корпусу подшипника затруднен особенностью его размещения и высокими температурами в районе размещения подшипников турбин, что требует, как правило, использования специальных термостойких датчиков с системой охлаждения.

Известно устройство для контроля и диагностирования состояния подшипника качения (патент RU №2115907 С1), размещенного внутри корпуса, например, газотурбинного двигателя. На масляной полости подшипника закреплен акустический зонд в виде эластичной трубки с шероховатой внутренней поверхностью. Преобразователем сигнала колебаний элементов подшипника является гидрофон, который размещают в конце зонда, который выведен из корпуса объекта.

Недостатками этого устройства являются необходимость установки дополнительного оборудования в виде акустического зонда и необходимость использования специальных датчиков пульсации давлений, способных работать в газомасляном потоке при температурах около 100 градусов и более.

Предлагается производить контроль и диагностирование состояния подшипников качения и других элементов газотурбинного двигателя и особенно турбин путем контроля вибрации трубопровода, связанного с масляной полостью подшипника качения, по которому проходит газомасляная смесь, несущая акустическую информацию о работе подшипника и других элементов двигателя и передающая ее на стенки трубопровода, с которого эта информация снимается традиционными преобразователями колебаний, обеспечивая возможность получения этой информации в горячей части двигателя без использования специально охлаждаемых датчиков.

Задачей, на решение которой направлено изобретение, является обеспечение надежного контроля и диагностирования состояния подшипников качения, работающих в стесненных габаритных условиях, а также и других элементов газотурбинного двигателя, работающих при высоких температурах, типовыми средствами виброконтроля без специального охлаждения.

Технический результат осуществляется предлагаемым устройством для контроля и диагностирования состояния подшипников качения и других элементов газотурбинного двигателя. В предлагаемом устройстве для контроля и диагностирования состояния подшипников качения и других элементов газотурбинного двигателя, включающем преобразователь сигнала колебаний, устройство обработки информации, соединенное с помощью средств связи с указанным измерительным преобразователем, в качестве первичного датчика колебаний используется труба слива масла от подшипника, соединенная с масляной полостью подшипника и выведенная за пределы горячего корпуса двигателя, а в качестве преобразователей сигнала колебаний поверхности трубы используются пьезокерамические преобразователи.

Первичный технический результат состоит в получении информационного сигнала о состоянии подшипника и других элементов газотурбинного двигателя за счет использования в качестве первичного датчика трубы слива масла от подшипника, соединенной с его масляной полостью и выведенной за пределы горячего корпуса двигателя.

Ожидаемый технический результат проявляется при реализации всех указанных существенных признаков и в конечном счете сообщает изобретению такие полезные качества, как простота и надежность технологического процесса для его осуществления.

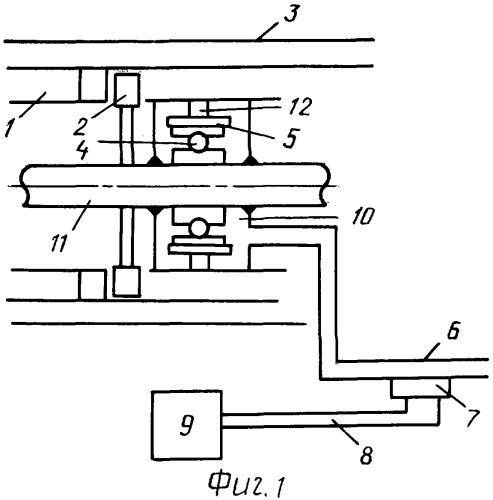

На фиг.1 схематически показано подключение устройства для контроля и диагностирования состояния подшипников качения и других элементов газотурбинного двигателя.

Устройство для контроля и диагностирования работы и состояния подшипников качения и других элементов газотурбинного двигателя включает устройство 9 обработки информации, устройство 8 связи, преобразователь сигнала колебаний 7, первичный датчик колебаний 6 трубы слива масла от подшипника.

В процессе работы двигателя его турбина 2, размещенная в корпусе 1, закрытая кожухом 3, вращается вместе с валом 11, опирающимся на подшипник 4, установленный в собственном корпусе 5, опирающемся на силовые стойки 12. Масло, подаваемое к подшипнику, пройдя его, попадает в масляную полость 10 и сливается в дренаж по трубе 6.

Акустические сигналы, сопровождающие работу подшипника, ротора турбины с лопатками и других элементов двигателя, распространяясь по трубе слива масла 6, возбуждают колебания материала трубы, которые воспринимаются преобразователем колебаний 7, от которого электрический сигнал по каналу связи 8 поступает в устройство обработки 9.

Устройство обработки информации предусматривает фильтрацию сигнала для выделения подшипниковых, лопаточных и других составляющих, оценку их уровней, когерентное суммирование для выделения детерминированной составляющей на фоне шума и ее преобразование для получения мгновенной частоты.

Пример оценки работы предлагаемого устройства для контроля и диагностирования состояния подшипников качения и других элементов газотурбинного двигателя

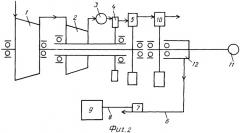

Устройство проверялось на полноразмерном газотурбинном двигателе. На фиг.2 показана схема испытанного двигателя, состоящего из компрессора низкого давления (КНД) 1, компрессора высокого давления (КВД) 2, камеры сгорания 3, турбины высокого давления (ТВД) 4, вращающей КВД, турбины низкого давления (ТНД) 5, вращающей КНД, силовой турбины (СТ) 10, работающей на потребитель 11. Все роторы установлены на роликовых и шариковых подшипниках.

Устройство для контроля и диагностирования состояния подшипников качении и других элементов газотурбинного двигателя включало трубу слива масла 6 (первичный источник колебаний) из масляной полости 5 заднего подшипника 12 силовой турбины, на которой был установлен преобразователь сигнала колебаний 7, передающий электрический сигнал по линии связи 8 устройству обработки информации 9.

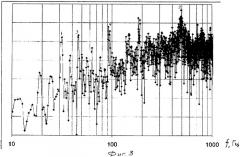

На фиг.3 приведена одна из записей, полученных в процессе работы двигателя. На фиг.3 отмечены: частота вращения ротора СТ - 1, частота колебаний шариков заднего подшипника СТ - 2, частота вращения роторов КНД-ТНД - 3 и КВД-ТВД - 4.

Устройство для контроля и диагностирования состояния подшипников качения и других элементов газотурбинного двигателя, включающее устройство преобразования колебаний, устройство обработки информации, соединенное с помощью средств связи с указанным измерительным преобразователем, отличающееся тем, что оно использует в качестве первичного датчика трубу слива масла от контролируемого подшипника, соединенную с масляной полостью последнего и выведенную за пределы горячего корпуса двигателя, а в качестве преобразователя сигнала колебаний поверхности трубы слива масла от подшипника используются датчики с пьезопреобразователем, размещенные на поверхности этой трубы.