Способ испытания смазочных материалов для опор буровых долот

Иллюстрации

Показать всеИзобретение может быть использовано для прогнозирования триботехнических свойств смазочных материалов для опор буровых долот на стадии лабораторных испытаний. Техническим результатом изобретения является возможность оценки влияния граничных слоев смазочного материала на прочностные свойства металлических поверхностей. В способе испытания смазочных материалов оценивают энергию активации разрушения металлической поверхности до и после нанесения смазочного материала и определяют разность ΔG полученных значений энергии активации. Испытания смазочных материалов проводят в диапазоне температур, соответствующих эксплуатационным. Вид и степень воздействия смазочных материалов на металлическую поверхность определяют соответственно по знаку и модулю величины ΔG: ΔG<0 свидетельствует о разупрочняющем, ΔG>0 - об упрочняющем, a ΔG=0 - о нейтральном воздействиях испытуемого смазочного материала на металлическую поверхность. 1 ил.

Реферат

Изобретение относится к области испытаний смазочных материалов, а именно к оценке влияния граничных слоев смазочного материала на свойства металлической поверхности, и может быть использовано для прогнозирования триботехнических свойств смазочных материалов для опор буровых долот на стадии лабораторных испытаний. От качества смазочных материалов в большой степени зависит работоспособность опор буровых долот и их долговечность.

Известен стандартный способ [ГОСТ 23.221-84. Метод экспериментальной оценки температурной стойкости смазочных материалов. - М.: Государственный комитет СССР по стандартам, 1985, с.15] оценки условной энергии активации химической модификации при термическом разрушении смазочных материалов, при котором производят их испытания на четырехшариковой машине трения с непрерывным повышением температуры испытательной чашки до наступления температуры химической модификации, по которой затем оценивают энергию активации химической модификации испытуемого смазочного материала по формуле

где C1, С2 - концентрации исследуемой присадки в вазелиновом масле;

Тхм1, Тхм2 - температуры химической модификации при концентрациях

C1 и C2;

R - универсальная газовая постоянная.

Недостатком данного способа является невозможность оценки влияния смазочного материала на характеристики поверхностных слоев металлических образцов. Кроме того, при испытаниях оценивают среднюю по объему температуру, которая вследствие саморазогрева поверхности трения отличается от средней температуры в зоне контакта, контролирующей процесс химической модификации, что снижает достоверность получаемой оценки энергии активации.

Наиболее близким по технической сущности является способ [патент РФ №2119165. Способ оценки энергии активации термомеханической деструкции смазочных материалов при трении. G01N 33/30 от 20.09.1998], заключающийся в оценке энергии активации термомеханической деструкции смазочных материалов как разницы энергии деформации поверхностей металлических материалов методом микроцарапин до и после химической модификации в испытываемом смазочном материале при трении. Для оценки энергии деформации поверхностных слоев используется способ [патент РФ №2166745. Способ оценки энергии активации разрушения поверхностей, деформированных трением. G01N 3/56. 10.05.2001].

Недостаток данного способа, принимаемого в качестве прототипа, заключается в том, что в нем изучаемая область влияния смазочного материала на состояние поверхностного слоя ограничена лишь эффектом химической модификации, а получаемая характеристика - энергия активации деструкции смазочных материалов не отражает влияния смазочного материала на поверхность при температурах ниже температуры химической модификации.

Известно, что граничные пленки смазочных материалов при любых температурах эксплуатации узлов трения могут оказывать на металлические поверхности как упрочняющее воздействие (барьерный эффект граничных пленок для выхода дислокации), так и разупрочняющее (хемомеханический эффект, эффекты Ребиндера и др.) [Гутман Э.М. Механохимия металлов и защита от коррозии [2-е изд. доп. и перераб. - М.: Металлургия 1981. - 271 с.]. Оба свойства широко применяются на практике: первое - для повышения износостойкости поверхностных слоев, второе - для облегчения приработки поверхностей и снижения сил резания при технологической обработке.

Технической задачей изобретения является оценка влияния граничных слоев смазочного материала на прочностные свойства металлических поверхностей.

Поставленная задача решается за счет того, что в способе испытания смазочных материалов, в котором оценивают энергию активации разрушения металлической поверхности до и после нанесения смазочного материала, и определяют разность AG полученных значений энергии активации, согласно изобретению испытания смазочных материалов проводят в диапазоне температур, соответствующих эксплуатационным, а вид и степень воздействия смазочных материалов на металлическую поверхность определяют соответственно по знаку и модулю величины ΔG, причем ΔG<0 свидетельствует о разупрочняющем, ΔG>0 - об упрочняющем, а ΔG=0 - о нейтральном воздействиях испытуемого смазочного материала на металлическую поверхность.

Сравнение прототипа и заявляемого способа показало, что последний имеет следующие отличительные признаки.

Оценка разности значений энергий активации разрушения поверхностного слоя в сухом и смазанном состояниях в диапазоне эксплуатационных температур позволяет выявить действительное влияние смазочного материала на прочность поверхностного слоя при работе узла трения. Оценка характера влияния смазочного материала на металлическую поверхность по знаку величины ΔG позволяет просто и однозначно контролировать упрочняющее, нейтральное или разупрочняющее действие смазочного материала. Модуль величины ΔG позволяет сравнивать между собой степень воздействия различных смазочных материалов на металлическую поверхность. При этом параметр ΔG является интегральным, т.е. учитывающим комплексное влияние всех микромеханизмов, приводящих к данному эффекту. Описанное позволяет использовать величину ΔG в качестве критерия при выборе противоизносных смазочных материалов (ΔG=max) и смазочно-охлаждающих технологических средств (ΔG=min).

Заявляемый способ выполняется следующим образом. Берут образцы из любых конструкционных металлов и сплавов, соответствующих материалам реальных узлов трения, для работы в которых предназначен исследуемый смазочный материал, и производят их приработку в условиях, близких к эксплуатационным, затем нагревают образец и термостабилизируют его при температуре, соответствующей области рабочего диапазона температур испытуемого смазочного материала, затем оценивают энергию активации разрушения сухой поверхности Uсух.

Затем на поверхность металлического образца равномерно наносят пробу смазочного материала и повторяют оценку энергии активации разрушения смазанной поверхности Uсм. По знаку разности

между энергией активации разрушения смазанной и сухой поверхностей определяют наличие при данной температуре упрочняющего (ΔG>0), нейтрального (ΔG≅0)или разупрочняющего (ΔG<0) действия смазочного материала на поверхность металла, а по модулю величины ΔG определяют степень производимого эффекта.

Физическое обоснование заявляемого способа заключается в том, что повышение энергии активации разрушения поверхностного слоя, согласно кинетической теории прочности С.Н.Журкова [Журков С.Н., Нарзуллаев Б.Н. Временная зависимость прочности твердого тела // "Журнал технической физики" - Т.23. - вып.10, 1953. - С.1677-1689], приводит к замедлению кинетических процессов разрушения; снижение энергии активации, напротив, способствует уменьшению длительной прочности материала и облегчает процессы его деформации и разрушения.

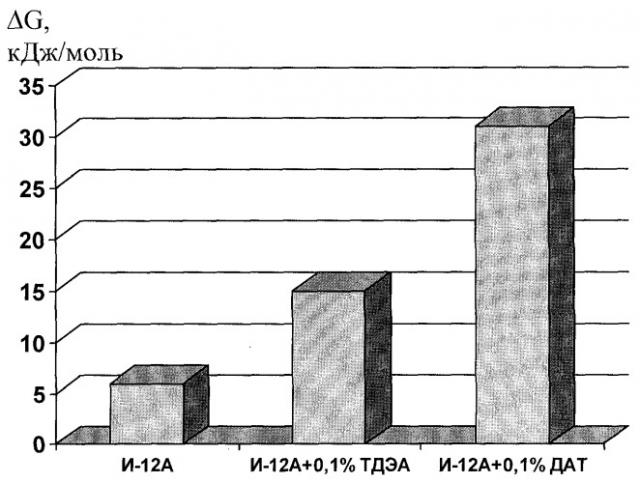

Возможность реализации способа показана на следующем примере. Производили оптимизацию состава индустриального смазочного масла И-12А, легируя его двумя видами противоизносных присадок ТДЭА и ДАТ, вводимых в количестве 0,1 мас.%. При испытаниях образец из закаленной стали 40Х размещали на нагревательном устройстве, позволяющем производить термостабилизацию образца в диапазоне температур 20-200°С. Нагревали образец до температуры, характерной для работы узлов трения буровых долот 80°С, и производили оценку энергии активации разрушения поверхностного слоя сухой поверхности. После чего на металлическую поверхность наносили несколько капель испытуемого смазочного материала до появления равномерного смазочного слоя и при той же температуре произвели повторную оценку энергии активации разрушения смазанной поверхности металлического образца. Затем по формуле (2) определяли значение ΔG. Аналогичную процедуру проделывали для смазочных составов И-12А+0,1% ТДЭА и И-12А+0,1% ДАТ; результаты испытаний приведены на чертеже. По результатам испытаний установлено, что при температуре 80°С исследованные смазочные материалы оказали упрочняющее воздействие на металлическую поверхность (ΔG>0), а максимальный эффект соответствует составу И-12А+0,1% ДАТ (ΔG=max).

Приведенный пример показывает возможность практической реализации способа. Изобретение не ограничивается применением способа испытания смазочных материалов, используемых в опорах буровых долот. Он может найти широкое применение в оценке триботехнических свойств смазочных материалов, используемых во многих других изделиях машиностроения и приборостроения.

Способ испытания смазочных материалов для опор буровых долот, заключающийся в том, что оценивают энергию активации разрушения поверхностного слоя до и после нанесения смазочного материала и определяют разность ΔG полученных значений энергии активации, отличающийся тем, что испытания смазочных материалов проводят в диапазоне температур, соответствующих эксплуатационным, а вид и степень воздействия смазочных материалов на металлическую поверхность определяют соответственно по знаку и модулю величины ΔG, причем ΔG<0 свидетельствует о разупрочняющем, ΔG>0 -об упрочняющем, a ΔG=0 - о нейтральном воздействиях испытуемого смазочного материала на металлическую поверхность.