Способ изготовления стакана-полуфабриката колеса транспортного средства

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением и может быть использовано в кузнечных цехах металлургических и машиностроительных заводов при изготовлении колес транспортных средств и им подобных изделий. Стакан-полуфабрикат изготавливают в два этапа, один из которых предварительный, а другой - заключительный. На предварительном этапе осадкой формируют плоскую исходную заготовку. На заключительном этапе формируют стакан с дном и сочлененной с ним наклонной стенкой. Дно формируют с образованием изнутри и снаружи плоской поверхности. На заключительном этапе исходную заготовку деформируют путем приложения в ее центре нормального усилия с одной плоской стороны заготовки с опорой на ее другую плоскую сторону. При этом диаметральные размеры формируемого стакана ограничивают изнутри. Размеры зоны приложения усилия в начале заключительного этапа и зоны опирания исходной заготовки определены приведенными зависимостями. В результате обеспечивается повышение качества готовых изделий. 3 ил.

Реферат

Предлагаемое изобретение относится к области обработки металлов давлением и может быть использовано в кузнечных цехах металлургических и машиностроительных заводов при изготовлении колес транспортных средств и им подобных изделий.

Известен способ изготовления стакана-полуфабриката колеса транспортного средства, включающий два этапа, первый из которых выполняют осадкой заготовки, а на втором формируют выпукло-вогнутое дно стакана и его наклонную боковую стенку, сочлененную с дном в зоне ее минимальных диаметральных размеров (патент РФ №2053043, кл. В21К 1/28, публ. 1996 г.).

Недостатком этого способа является получение полуфабрикатов с недостаточно проработанной структурой, что ухудшает механические свойства готового изделия.

Известен способ изготовления стакана-полуфабриката колеса транспортного средства, включающий этапы: предварительный - формирование осадкой плоской исходной заготовки и заключительный - формирование стакана с дном и наклонной стенкой, сочлененной с дном в области ее минимальных диаметральных размеров, при этом дно формируют с образованием изнутри плоской поверхности, а снаружи - линейчатой поверхности (патент РФ №2042467, кл. В21К 1/28, публ. 1995 г. - прототип).

Недостатком известного способа является трудность обеспечения нужного качества готовых изделий из-за недостаточно рациональной структуры волокон при деформировании, что ухудшает прочностные характеристики в условиях нагружения при эксплуатации.

Предлагаемый способ изготовления стакана-полуфабриката колеса транспортного средства включает этапы: предварительный - формирование осадкой плоской исходной заготовки и заключительный - формирование стакана с дном и наклонной стенкой, сочлененной с дном в области ее минимальных диаметральных размеров. Дно формируют с образованием изнутри и снаружи плоских поверхностей. На упомянутом заключительном этапе исходную заготовку деформируют приложением в ее центре нормального усилия с одной ее плоской стороны с опорой на ее другую плоскую сторону. Диаметральные размеры формируемого стакана ограничивают изнутри. Размеры зоны приложения нормального усилия в начале упомянутого заключительного этапа и площади опирания исходной заготовки определены приведенными зависимостями.

Предлагаемый способ отличается от прототипа тем, что упомянутое дно формируют снаружи с образованием плоской поверхности, при этом на заключительном этапе исходную заготовку деформируют приложением в ее центре нормального усилия с одной ее плоской стороны с опорой на ее другую плоскую сторону, диаметральные размеры формируемого стакана ограничивают изнутри, а размеры зоны приложения упомянутого усилия в начале заключительного этапа и зоны опирания исходной заготовки определены зависимостями:

D=(1,4÷2)·h+dп;

dп=(3÷8)·h,

где: D - диаметр зоны приложения нормального усилия в начале заключительного этапа,

dп - диаметр зоны опирания исходной заготовки;

h - высота исходной заготовки.

Технический результат предлагаемого изобретения - повышение качества готовых изделий благодаря рационализации структуры волокон при деформировании и, соответственно, улучшение прочностных характеристик в условиях нагружения при эксплуатации.

Предлагаемое изобретение поясняется чертежами, где показаны:

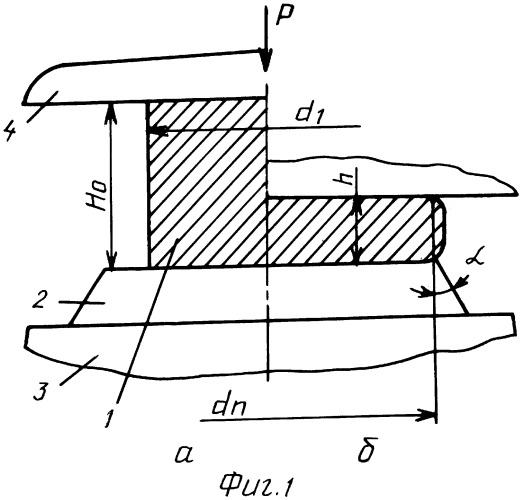

На фиг.1 - формирование исходной заготовки на прошивне:

а - в начале стадии;

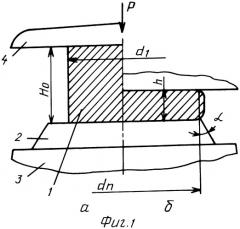

На фиг.2 - заключительный этап деформирования заготовки, показанной на фиг.1:

а - до начала «заворачивания» стенки стакана;

б - в начале «заворачивания» стенки стакана;

в - начало ограничения изнутри диаметральных размеров стакана;

г - завершение деформирования.

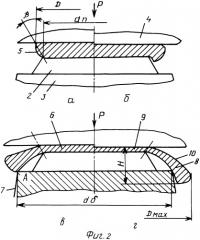

На фиг.3 - заключительный этап деформирования исходной заготовки прошивнем, диаметр опорной поверхности которого меньше диаметра этой заготовки:

а - до начала «заворачивания» стенки стакана;

б - ограничение изнутри диаметральных размеров стакана;

в - завершение деформирования.

Цилиндрическую заготовку 1 высотой Но и диаметром d1 устанавливают на опорный торец прошивня 2, смонтированного на плоском бойке 3. Прошивень выполнен с конической боковой поверхностью с углом конусности α, составляющим (30°÷50°), при этом диаметр опорного торца прошивня d больше диаметра d1 (фиг.1, а).

Заготовку 1 начинают осаживать верхним бойком 4, прикладывая к заготовке по центру сверху нормальное усилие Р. При этом снизу заготовка опирается на прошивень 2. Когда величина диаметра заготовки достигает значения d (фиг.1,б) процесс осадки заканчивается. Исходная плоская заготовка высотой h сформирована, предварительный этап деформирования завершен. При дальнейшем опускании бойка 4 начинается заключительный этап деформирования. Прошивень 2 внедряется в заготовку (фиг.2,а), при этом на начальной стадии внедрения между опорным торцом прошивня 2 и верхним бойком 4 в заготовке образуется ограничивающий очаг деформации в заготовке усеченный конус с углом β конусности, определяемый свойствами деформируемого материала. Диаметр меньшего основания этого конуса равен d, а объем металла, заключенный между наружной боковой поверхностью заготовки и боковой поверхностью конуса с углом β (периферийная часть 5 заготовки) перемещается в стороны, растягиваясь вытесняемым из-под прошивня остальным металлом заготовки (в объеме усеченного конуса). «Заворачивание» заготовки в сторону прошивня (фиг.2,б) ограничивается профилированной боковой поверхностью последнего. Диаметральные размеры заготовки на этой стадии определяются формой этой поверхности прошивня. Процесс внедрения прошивня 2 в заготовку продолжается, периферийная часть 5 заготовки достигает плоского торца бойка 3, после чего происходит интенсивное увеличение диаметра заготовки до заданной величины (фиг.2,в), определяют диаметральным диаметром dб бойка 3. Точка А периферийной части 5 заготовки, не имея опоры со стороны торца бойка 3, будет опускаться вниз. При этом диаметральные размеры заготовки при утонении ее донной части 6 ограничиваются боковой поверхностью 7 бойка 3. Если боковая поверхность 7 конусная, то при завершении процесса деформирования стакана-полуфабриката 8 его диаметральные размеры увеличиваются. Если поверхность 7 цилиндрическая, то увеличения диаметральных размеров не будет. Но в обоих случаях происходит интенсивное увеличение высоты Н полуфабриката 8 до ее конечного значения с приданием дну 9 стакана и его наклонной стенке 10 конечной формы. Стенка 10 сочленена с плоским дном 9 в области ее минимальных диаметральных размеров, а максимальный диаметр стакана Dмакс - у его свободного торца.

Вариантом осуществления способа может быть выполнение исходной плоской заготовки 9 с диаметральными размерами D1>d, где D1 - диаметр обращенной к прошивню 2 поверхности заготовки 11 (фиг.3,а).

Боковая поверхность упругого конуса уже в начале заключительного этапа деформирования отсекает периферийную зону 12 заготовки 11 с объемом Vo. В дальнейшем процесс протекает аналогично описанному вышнее.

При дальнейшем деформировании и утонении данной части 13 заготовки 11 периферийная часть заготовки проходит за край плоского бойка 3 и опускается вниз (фиг.3,б). Диаметральные размеры ограничиваются боковой поверхностью 14 бойка 3 (фиг.3,в) с увеличением высоты образовавшегося стакана-полуфабриката 15 до ее конечного значения Н.

Примеры.

1. Стакан-полуфабрикат колеса размерами 11"×22" (готового колеса) изготавливали из алюминиевого сплава осадкой - прошивкой заготовки на прошивне. За один ход пресса. Заготовка ⊘280×190 мм (d1×Но).

Исходная плоская заготовка h=60 мм.

Диаметр прошивня d=410 мм.

D=500 мм - диаметр зоны приложения деформируемого усилия в начале заключительного этапа.

2. Стакан-полуфабрикат колеса размерами 10"×20" (готового колеса) изготавливали из алюминиевого сплава за два хода пресса.

На первом - осадка заготовки ⊘280×205 мм на плоских бойках с получением исходной плоской заготовки ⊘520 мм; h=58 мм.

На втором - прошивка на прошивне dп=380 мм.., D=470 мм.

Предлагаемое изобретение позволяет повысить качество готовых колес благодаря рационализации структуры волокон при деформировании.

Способ изготовления стакана-полуфабриката колеса транспортного средства, включающий предварительный и заключительный этапы, на первом из которых производят формирование осадкой плоской исходной заготовки, а на втором - формирование стакана с дном и наклонной стенкой, сочлененной с дном в области ее минимальных диаметральных размеров, при этом дно формируют с образованием изнутри плоской поверхности, а снаружи - линейчатой поверхности, отличающийся тем, что снаружи дно формируют с образованием плоской поверхности, на заключительном этапе исходную заготовку деформируют путем приложения в ее центре нормального усилия с одной ее плоской стороны с опорой на другую ее плоскую сторону, при этом диаметральные размеры формируемого стакана ограничивают изнутри, а размеры зоны приложения упомянутого нормального усилия в начале заключительного этапа и зоны опирания исходной заготовки определены следующими зависимостями:

Д=(1,4÷2)·h+dп;

dп=(3÷8)·h,

где Д - диаметр зоны приложения нормального усилия в начале заключительного этапа;

dп - диаметр зоны опирания исходной заготовки;

h - высота исходной заготовки.