Торцовая режущая, режуще-деформирующая и деформирующая фреза, рабочие пластины к ней и способ их изготовления, способ обработки деформирующей фрезой

Иллюстрации

Показать всеИзобретение относится к области машиностроения, технологическим процессам чистовой, получистовой и черновой обработки резанием и деформированием. Торцовая фреза с тангенциальным креплением пластин содержит корпус, на наружной боковой поверхности которого выполнены открытые пазы для установки и крепления режущих, режуще-деформирующих или деформирующих пластин, имеющих тангенциальную базовую опорную поверхность под основание пластины и продольную опорную поверхность под ее боковую сторону, расположенную под углом к оси фрезы, и осевые базовые опорные поверхности. Для расширения технологических возможностей установленные в пазах пластины правильной геометрической формы или трехгранные пластины с выступами на боковых поверхностях имеют на всей толщине у вершин на переходных участках сопряжения стыкующихся друг с другом пар боковых поверхностей продольные выемки - в виде радиусных канавок, а пластины круглой формы имеют поперечные выемки в виде радиусных канавок. 13 н. и 22 з.п. ф-лы, 22 ил.

Реферат

Изобретение относится к области машиностроения, в частности - к технологическим процессам чистовой, получистовой или черновой обработки резанием или деформированием, а также к режущим или деформирующим инструментам типа фрез и рабочим пластинам к ним.

Известна торцовая фреза с тангенциальным креплением режущих пластин четырехгранной формы с отверстиями, расположенными по их центру, состоящая из корпуса, на наружной боковой поверхности которого выполнены под углом γoc к оси фрезы открытые гнезда-пазы под пластины, которые имеют радиальные опорные базы, а осевыми базовыми опорами для пластин служат запрессованные в пазы корпуса штифты с лысками, к которым поджимаются пластины путем крепления винтом с конической головкой, контактирующей с фаской отверстия, а за счет смещения резьбового отверстия под винт последний поджимает пластину к осевой и радиальной базовым поверхностям паза. Для облегчения процесса резания на опорных поверхностях пластины выполнены стружкоразделительные канавки, получаемые прессованием, которые смещены на противоположных режущих кромках друг относительно друга и позволяют использовать четыре грани пластин. Фрезы также выполняют с главным углом в плане ϕ = 75° (Сборный твердосплавной инструмент /Г.Л.Хает, В.М.Гах, К.Г.Громаков и др.: Под общ. ред Г.Л.Хаета. - М.: Машиностроение, 1989, с.158-159).

Недостатком данной фрезы является ее применение только для черновой обработки со снятием стружки большой толщины, т.к. установка пластин к поверхности резания выполнена не острой режущей кромкой, а поверхностью сопряжения боковых сторон со округлениями, равными радиусу при вершине r, что исключает возможность снятия тонких стружек, характерных для чистовой обработки. Другим ее недостатком является применение лишь четырехгранных пластин, что ограничивает количество их переустановок после износа режущих кромок. Третьим недостатком является применение лишь пластин с отверстием.

Известны также неперетачиваемые режущие пластины, у которых радиус r при вершине составляет величину от 0,2 до 1,2 мм (Справочник инструментальщика /И.А.Ординарцев, Г.В.Филиппов, А.И.Шевченко и др.: Под общ. ред. И.А.Ординарцева. - Л.: Машиностроение, 1987, с.128...149).

Недостатком данных пластин является значительный (0,2...1,2 мм) радиус r сопряжения боковых поверхностей при вершине, что исключает возможность среза тонких стружек при тангенциальной установке в указанных выше фрезах.

Устранение выявленных недостатков предлагается в данном изобретении путем: 1) выполнения у трехгранных, четырехгранных, пятигранных, шестигранных и восьмигранных пластин дополнительных режущих выемок-стружечных канавок на вершинах вдоль участков сопряжения их боковых сторон или на боковой поверхности у круглых пластин; 2) установки данных пластин в пазах на корпусе фрез или комбинацией их установки с исходными пластинами без таких канавок и комбинацией новых вариантов их установки и крепления в пазах корпуса фрез в режущем, деформирующем или режуще-деформирующем исполнениях; 3) реализации новых способов обработки данными фрезами изделий: 4) реализации новых способов обработки самих пластин. При этом также возможна замена данными чистовыми фрезами слесарных инструментов - шаберов, имеющих заостренный с одной стороны прямоугольный брусок из режущих материалов, служащих для окончательной обработки деталей снятием тонкой стружки на предварительно обработанных урезанием плоских, цилиндрических, конических и им подобных поверхностях, поскольку каждая режущая пластина предлагаемой фрезы является таким бруском. В свою очередь, данные фрезы позволяют заменить вращением возвратно-поступательные рабочие движения шабера, в т.ч. - преобразованные в машинах с пневматическим или электрическим приводом из вращательных движений за счет кривошипного механизма с гибким или эксцентриковым (коленчатым) валом.

Конструкции предлагаемых торцовых чистовых, получистовых и черновых фрез с тангенциальным креплением рабочих пластин, которые имеют или не имеют центрального отверстия, реализующих режущие, деформирующие или режуще-деформирующие исполнения инструмента, а также способы обработки ими изделий и конструкции самих пластин, показаны на чертежах.

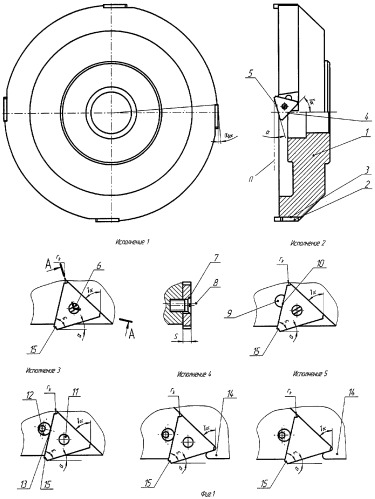

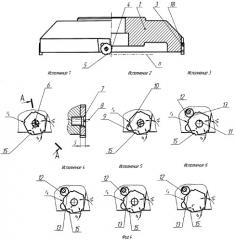

На фиг.1 показана фреза, состоящая из корпуса 1 и трехгранных режущих пластин 2, для которых по наружной боковой поверхности корпуса выполнены открытые пазы, имеющие тангенциальную опорную поверхность 3 под основание пластины, обеспечивающую при их установке в пазу боковой задний угол αбок и продольную опорную поверхность 4 под боковую сторону пластины, расположенную под углом γос=90°-ξ+α к оси фрезы (где ξ - угол профиля пластины при вершине, при правильной их форме ξ=180°(1-2/n), здесь n - число сторон пластины, α - задний угол, заключенный между нижней боковой стороной 5 пластины и плоскостью резания Π), а также осевые базовые опорные поверхности в виде винта 6 с конической головкой, контактирующей с фаской 7 отверстия пластины при смещении в пазу корпуса оси 8 резьбового отверстия под винт (исполнение 1), и запрессованных или завинченных в пазы корпуса штифтов 9, к которым прижимаются пластины, на головке которых могут быть выполнены лыски 10 для уменьшения износа штифта при контакте с пластиной (исполнение 2), или при установке пластины отверстием на штифт 11 и прижиме ее винтом 12 с эксцентричной поверхностью 13, вектор силы Р которой пересекает поверхности других опор (исполнение 3). Для улучшения прижима пластин к основанию паза на его боковой поверхности может быть выполнено поднутрение под небольшим углом, например 3...6°, такой же угол поднутрения может иметь эксцентричная поверхность 13 винта. Для разгрузки штифта 11 на боковой поверхности 4 паза со стороны нижнего торца корпуса фрезы могут быть выполнены выступы 14 (исполнение 4), при этом возможно исключение штифтов 11 и применение пластин без отверстия (исполнение 5).

В отличие от прототипа, установленные на корпусе режущие пластины имеют на всех вершинных переходных поверхностях сопряжения пар боковых сторон продольные режущие выемки - стружечные канавки 15 радиуса rк≥r, устраняющие данные переходные поверхности на всей толщине s пластины.

Выполнение предлагаемых режущих выемок - канавок позволяет свести практически к нулю переходный радиус r сопряжения вершинных режущих кромок боковых сторон пластины, что создает возможность срезания тонких стружек, обеспечивая применение предлагаемых фрез для чистовой обработки или шабрения. Правильная форма многогранных неперетачиваемых пластин позволяет использовать все режущие кромки канавок за счет переустановки их после износа при минимальной подналадке, а симметричная форма пластин и канавок обеспечивает возможность удвоения переустановок, за счет установки пластин на противоположную опорную плоскость.

Работа предлагаемыми фрезами на фрезерных станках не отличается от работы базовых фрез как по установке, так и по движениям резания. Отличия возникают автоматически лишь при срезании стружки, которая отделяется от обрабатываемой поверхности изделия дополнительно заточенными режущими кромками, созданными на боковой стороне у вершин пластин поперечными стружечными канавками 15, и затем автоматически отводится по внутренней поверхности этих канавок. Отличия при выполнении шабрения возникают лишь за счет установки прелагаемых фрез на ручных машинах с вращением от пневматического или электрического привода, которое исключает потребность в возвратно-поступательных движениях.

Совокупность данных признаков является новым техническим решением, неочевидным из базового уровня техники, их воплощение возможно в реальных промышленных условиях, т.к. предлагаемые фрезы отличаются от базовых лишь установкой режущих пластин, у которых вдоль вершин дополнительно выполнены режущие выемки - стружечные канавки и выполнением на корпусе пазов для крепления пластин адекватной им формы, при этом обеспечивается положительный эффект, заключающийся в возможности применения данных фрез для чистовой обработки, или шабрения, что отвечает всем требуемым признакам изобретения.

Дальнейшее развитие предлагаемой конструкции фрезы-шабера связано с применением новой разновидности трехгранных режущих пластин с выступами 16 (фиг.2). При этом все конструктивные элементы корпуса, за исключением численной величины угла γoc=90°-ξ+α наклона боковой опорной поверхности паза к оси фрезы, адекватны предыдущему исполнению.

Возможна также установка пластин квадратной 17 (фиг.3), пятигранной 18 (фиг.4), шестигранной 19 (фиг.5) и восьмигранной 20 (фиг.6) формы. При этом на корпусе меняется численная величина угла γос=90°-ξ+α наклона боковой опорной поверхности паза к оси фрезы, а для установки и закрепления пластин без отверстия возможна замена выступа 14 штифтом 9. Все остальные конструктивные элементы фрезы аналогичны предыдущим исполнениям, а увеличение числа вершин пластин в таких же пределах увеличивает количество ее вершинных режущих кромок, сформированных выемками - стружечными канавками 15, что адекватно увеличивает количество их переустановок при износе, создавая дополнительный эффект за счет сокращения расхода пластин.

Работа предлагаемыми фрезами не отличается от предыдущего варианта, за исключением установки и последующих переустановок в корпусе пластин с большим, чем 3, количеством рабочих граней.

Совокупности указанных признаков по всем приведенным вариантам исполнений фрез являются новыми техническими решениями, неочевидными из предыдущего варианта и базового уровня техники, их воплощение возможно в реальных промышленных условиях при минимальных отличиях от базового варианта производства фрез, что отвечает всем признакам новых изобретений.

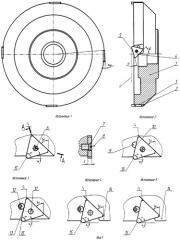

Дальнейшим развитием использованного выше приема увеличения числа режущих вершин пластин является конструкция фрез с круглыми пластинами 21, приведенная на фиг.7. При этом имеется реальная возможность увеличения количества выемок - режущих канавок до 10 на пластину и более. Конструкция корпуса для установки данных пластин отличается от предыдущих круговой формой боковой опорной поверхности паза 22 и диаметром опорного штифта 9, входящего в канавку 15 пластины. При этом задний угол α и вывод из зоны резания второй (неработающей в данный момент) режущей кромки канавки обеспечивается за счет разворота оси 23 канавки от оси 24 установки пластины. Возможно также применение пластин с наклонными стружечными канавками и скругленной боковой поверхностью (исполнение 4, 5), при этом целесообразно чередование их опорных сторон при установке в пазах или применение пластин с чередующимся наклоном канавок (исполнение 6).

Работа предлагаемыми фрезами не отличается от предыдущего варианта, за исключением установки и последующих переустановок в корпусе пластин круглой формы.

Совокупность данных признаков является новым техническим решением, неочевидным из предыдущих вариантов исполнений фрез и из базового уровня техники, а их воплощение возможно в реальных промышленных условиях при минимальных отличиях от базового варианта в производстве и в эксплуатации фрез, что отвечает всем требуемым признакам нового изобретения.

Следует учесть, что малые размеры канавок 15 в режущих пластинах 2, 16...21 ограничивают возможности размещения в них стружки, что сводит применение предлагаемых фрез лишь для процессов тонкой обработки и/или шабрения, поэтому дальнейшее их усовершенствование связано с улучшением условий размещения и отвода стружки в режущем и режуще-деформирующем исполнении фрез для чистовой, получистовой и черновой станочной обработки.

На фиг.8 показаны конструкции таких фрез. Главными их отличиями от предыдущих исполнений являются установка режущих пластин в пазах корпуса под углом в плане ϕ, который для чистовых фрез имеет величину ±ϕ≥90°-λ, где λ - угол наклона стружечных канавок 15, обеспечивающий отвод стружки внутрь корпуса фрезы (исполнение 1), что дает дополнительный эффект - возможность применения фрез в станочном варианте чистовой обработки с жесткой их установкой, или наружу (исполнение 2), что дает дополнительный эффект - сход стружки в сторону еще не обработанной поверхности, тем самым уменьшается возможность повреждения обработанных поверхностей. При этом для повышения качества обработки и снижения износа пластин они имеют фаски 25 с обеих сторон под углом λ, и/или адекватные им радиусные фаски 26 (ƒ = rƒ). Кроме того, увеличение длины фасок до 1/2s при наклоне пластин наружу под углом ϕ≥90°-1/2ϕр, где ϕр - угол резания в плане, расширяет возможности применения фрез для получистовой (исполнение 3) и черновой (исполнение 4) обработки с припуском Δр, а для улучшения отвода стружки впадина канавки 15 может иметь дополнительный наклон на угол λв, полученный за счет увеличения глубины h при постоянном радиусе rк канавки в поперечном сечении, или за счет его увеличения от rmin до rmax. При этом пластины могут иметь комбинированный наклон режущих кромок: - под углом в плане ϕпч=ϕрч-90°+ϕ, где ϕрч - предпочтительный угол резания в плане для черновой обработки, и ϕпп=ϕрп-90°+ϕ, где ϕрп - предпочтительный угол резания в плане для получистовой обработки (исполнение 5), а также иметь переходный радиус г в средней части, предпочтительный для выполнения чистовой обработки и повышения их стойкости (исполнение 6), который может быть увеличен до r≈s (исполнение 7, 8), что обеспечивает применение одной и той же универсальной фрезы для любых видов обработки или их сочетания.

Работа предлагаемыми фрезами не отличается от предыдущего варианта, за исключением установки и последующих переустановок пластин в корпусе под углом в плане ϕ.

Совокупность указанных признаков данных вариантов исполнений фрез является новым техническим решением, неочевидным из предложенных ранее вариантов и из базового уровня техники. Они дают новый полезный эффект - возможность чистовой и черновой обработки, что расширяет сферу применения таких фрез. Их воплощение возможно в реальных промышленных условиях при минимальных отличиях от базового варианта в производстве и в эксплуатации фрез, что отвечает всем требуемым признакам нового изобретения.

Дальнейшее развитие предлагаемых конструкций фрез, фрез-шаберов и новых способов их применения заключается в реализации деформирующей чистовой обработки изделий.

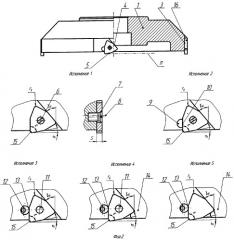

На фиг.9 показаны конструкция фрезы для выполнения деформирующей чистовой обработки изделий и способ обработки нею. Главным ее отличием от предыдущих вариантов исполнений фрез является установка трехгранных 27, трехгранных с выступами 28, квадратных 29, пятигранных 30, шестигранных 31 и восьмигранных 32 пластин с переходными участками радиуса r у вершин. Главным отличием способа обработки является вращение υ фрезы в сторону установки задней поверхности под углом α к обрабатываемой поверхности изделия. Наиболее эффективным в данном случае является установка круглых пластин 33, поскольку они обеспечивают процесс деформирования при любом направлении вращения υ фрезы. При этом исключается потребность в опорном штифте 9, а также возможна ротационная установка пластин с поворотом от действующих на нее сил при деформации обрабатываемого слоя.

Работа предлагаемыми фрезами не отличается от базового варианта, за исключением установки и последующих переустановок в корпусе пластин трехгранной, пятигранной, шестигранной, восьмигранной и круглой формы, а также вращение υ фрезы в сторону установки задней поверхности под углом α к обрабатываемой поверхности.

Совокупности приведенных признаков по данным вариантам исполнения фрез (кроме исполнения с квадратными пластинами с отверстием) и способам их применения являются новыми техническими решениями, неочевидными из всех предложенных выше вариантов фрез и базового уровня техники, они дают новый полезный эффект - возможность деформирующей чистовой обработки изделий, их изготовление возможно в реальных промышленных условиях при минимальных отличиях от базового варианта в производстве и в эксплуатации фрез, что отвечает всем требуемым признакам новых изобретений.

Дальнейшим развитием всех предлагаемых конструкций фрез и шаберов является сочетание режуще-деформирующих вариантов установки пластин.

На фиг.10 показана новая конструкция фрезы и шабера, обеспечивающая сочетание режущей и деформирующей чистовой обработки изделий за счет чередования друг за другом режущих пластин любого из рассмотренных ранее исполнений 2, 16...21 и адекватных им деформирующих пластин исполнения 27...33 в пазах по наружной поверхности фрезы. При этом для исключения резания по деформированному слою деформирующие пластины могут быть в радиальном направлении глубже утоплены в пазах, чем режущие пластины, а со стороны торца - выступать за плоскость резания Π на величину припуска Δд для деформирования. Установка и крепление таких пластин в пазах адекватны ранее рассмотренным вариантам, а движение резания ν направлено в сторону ориентации режущих кромок и передней поверхности у выемок - стружечных канавок режущих пластин.

Работа предлагаемыми фрезами не отличается от предыдущего варианта, за исключением установки и последующих переустановок в пазах корпуса режущих пластин любого из рассмотренных ранее исполнений 2, 16...21 и адекватных им деформирующих пластин исполнения 27...33, из которых деформирующие пластины могут быть в радиальном направлении глубже утоплены в пазах, чем режущие пластины, а со стороны торца - выступать за плоскость резания Π на величину припуска Δд для деформирования.

Совокупность приведенных признаков по данному варианту исполнения фрез является новым техническим решением, неочевидным из предложенных ранее вариантов и базового уровня техники, они дают новый полезный эффект - возможность сочетания режущей и деформирующей чистовой обработки изделий, а их изготовление возможно в реальных промышленных условиях при минимальных отличиях от базового варианта в производстве и в эксплуатации фрез, что отвечает всем требуемым признакам новых изобретений.

На фиг.11 показана новая конструкция режуще-деформирующей фрезы и шабера, у которых режущие пластины любого из предложенных исполнений 2, 16...21 и адекватные им деформирующие пластины любого исполнения 27...33 установлены в пазах корпуса парами параллельно друг другу, с контактом по опорным поверхностям. При этом режущие пластины могут быть установлены в паре снаружи, а прилегающие к ним с внутренней стороны деформирующие пластины могут выступать за плоскость резания Π на величину припуска Δд для деформирования. Установка и крепление в пазах этих пластин адекватны ранее рассмотренным вариантам, отличие заключается лишь в удлинении крепежных винтов 6, штифтов 9 (или винтов 12 и штифтов 11 в других видах крепления).

Работа предлагаемыми фрезами не отличается от предыдущего варианта, за исключением установки и последующих переустановок в пазах корпуса режущих пластин любого из предложенных исполнений 2, 16...21, и адекватных им деформирующих пластин любого исполнения 27...33, парами параллельно друг другу, с контактом по опорным поверхностям и установкой режущих пластин в паре снаружи, с выступом прилегающих к ним с внутренней стороны деформирующих пластин за плоскость резания Π на величину припуска Δд для деформирования.

Совокупность приведенных признаков по данному варианту исполнения фрез является новым техническим решением, неочевидными из предложенных выше вариантов и базового уровня техники. Они дают новый полезный эффект, заключающийся в удвоении размещаемого на корпусе количества режущих и деформирующих пластин, что соответственно повышает производительность обработки. Изготовление данных фрез возможно в реальных промышленных условиях при минимальных отличиях от базового варианта в их производстве и эксплуатации, что отвечает всем требуемым признакам новых изобретений.

Дальнейшее усовершенствование режуще-деформирующих фрез и шаберов связано с уменьшением количества устанавливаемых на них пластин.

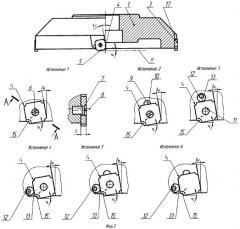

На фиг.12 показана конструкция такой фрезы. Главным ее отличием от всех предыдущих вариантов исполнений является установка в пазах корпуса режуще-деформирующих пластин: трехгранных 34, трехгранных с выступами 35, квадратных 36, пятигранных 37, шестигранных 38, восьмигранных 39 или круглых 40, имеющих комбинированные рабочие кромки у вершин на толщине s, состоящих из поперечных выемок 41 по обоим бокам пластины и выпуклых переходных участков 42 в средней части. При этом выемки образуют режущие кромки, обеспечивающие процесс резания, а выпуклая средняя часть остается деформирующей, что позволяет заменить одной новой пластиной как минимум две подобные пластины предыдущих исполнений - режущую и деформирующую, что соответственно уменьшает их количество. Выполнение боковых выемок по радиусу R в продольном сечении обеспечивает формирование угла наклона λв, который облегчает сход стружки при чистовой обработке в станочном варианте применения фрез, и обеспечивает дополнительный эффект - сход стружки в сторону еще не обработанной поверхности. Для улучшения условий срезания стружки пластины могут иметь фаски ƒ под углом наклона ϕп. Для улучшения условий обработки и схода стружки при значительном припуске Δр пластины могут быть установлены на корпусе под углом в плане ϕ≥90°-1/2ϕр, где ϕр - угол резания в плане, и иметь округление вершины по радиусу r.

Установка и крепление новых пластин в пазах корпуса адекватны ранее рассмотренным вариантам, отличие возникает лишь в согласовании высоты и формы выступающей части штифтов 9 с формой выемок 41 для неподвижного крепления круглых пластин.

Работа предлагаемыми фрезами не отличается от предыдущего варианта, за исключением установки и последующих переустановок в пазах корпуса трехгранных 34, трехгранных с выступами 35, квадратных 36, пятигранных 37, шестигранных 38, восьмигранных 39 или круглых 40 пластин, имеющих комбинированные режущие и деформирующие рабочие кромки у вершин на толщине s, состоящих из поперечных выемок 41 по обоим бокам пластины и выпуклых переходных участков 42 в средней части.

Совокупность указанных признаков данного варианта исполнения фрез является новым техническим решением, неочевидным из предложенных ранее вариантов и из базового уровня техники, они дают новый полезный эффект - уменьшения количества устанавливаемых на фрезе пластин, их воплощение возможно в реальных промышленных условиях при минимальных отличиях от базового варианта в производстве и при эксплуатации фрез, что отвечает всем требуемым признакам нового изобретения.

На фиг.13,а...к показаны новые варианты исполнения пластин для фрез-шаберов. При этом их основные конструктивные и геометрические параметры: форма, количество режущих граней, диаметр вписанной окружности d, диаметр отверстия d1, длина режущего лезвия l, толщина s, угол профиля при вершине ξ адекватны стандартным. Отличиями являются лишь выполнение на боковых сторонах у вершин многогранных пластин (а...е), или по периметру у круглых пластин (ж...и), на всей толщине s, режущих канавок 15 с радиусом rк профиля в их поперечном сечении. Кроме того, для облегчения процесса шабрения у круглых пластин стружечные канавки могут иметь наклон к оси под углом γп (з) с адекватной ему выпуклой формой наружной поверхности, что уменьшает толщину и объем срезаемой стружки и возникающие при этом силы резания, а для повышения устойчивости движения шабера установка пластин в корпусе может выполняться в шахматном порядке на разные опорные стороны, либо сами канавки могут быть выполнены с противоположным углом наклона ±γп в шахматном порядке (и). Для всех приведенных видов пластин возможен также режуще-деформирующий вариант (к) с выполнением на обоих боках режущих выемок 41, например, сферической формы радиуса rк и/или дисковой формы радиуса rк в поперечном и радиуса R в продольном сечении, обеспечивающем угол выхода λв, облегчающий сход стружки, которые разделены между собой переходным деформирующим участком 42 длиной sд. При этом у всех пластин величины rк, γп, sд обусловлены параметрами прочности пластин и условиями размещения и схода стружки в канавке. Например, радиус rк может принимать любые значения в диапазоне от стандартных величин rmin=0,2...1,2 мм до rmax≈s, а его сопряжение с режущими кромками целесообразно под углом ≈90°, что исключает появление на них, в процессе резания, растягивающих усилий, особо опасных для твердосплавных пластин. По величине угла γп в исполнении (з) ограничений нет, а в исполнении (и) они связаны с количеством выполняемых канавок. Для перекрытия следов резания следами деформирования длина sд переходного участка должна быть ≥1/3s. Получение всех этих видов канавок возможно прессованием с последующим устранением переходной поверхности сопряжения канавки и боковой стороны пластины заточкой задней поверхности у режущих кромок канавок, или шлифовкой по наружной поверхности пластин. Симметричное выполнение пластин, канавок и выемок позволяет выполнять их переустановку на другую опорную сторону после износа режущих кромок.

На фиг.14,а...к приведены аналогичные исполнения пластин, которые отличаются от предыдущих исключением центрального отверстия диаметра d1.

На фиг.15,а...з на примере пластин круглой формы показаны основные варианты их исполнения для режущих (а...е) и режуще-деформирующих (ж, з) фрез станочного применения. При этом у пластин для чистовой обработки, устанавливаемых в корпусе под углом ϕ=90°-λ, где λ - угол, обеспечивающий требуемые условия схода стружки при резании, возможно выполнение фасок 25 величиной ƒ под углом λ. (а), и/или адекватных им радиусов 26 величиной rƒ (б). У пластин для черновой обработки, устанавливаемых под углом ϕ≥90°-1/2ϕр, где ϕр - угол резания в плане, возможен наклон режущих кромок под углом в плане ϕп=ϕр-90°+ϕ и дополнительный наклон впадин канавок 15 под углом λв, полученным за счет увеличения глубины h (в, г) или радиуса rк (д) впадин в поперечном сечении, а для повышения стойкости пластин их вершина может быть выполнена плавно скругленной по стандартному радиусу r (в). У пластин универсального применения режущие кромки могут быть выполнены с двумя углами наклона: ϕпч=ϕрч-90°+ϕ, где ϕрч - предпочтительный угол резания в плане для черновой обработки, и ϕпп=ϕрп-90°+ϕ, где ϕрп - предпочтительный угол резания в плане для получистовой обработки, (г, д), и иметь переходный радиус г на вершине, предпочтительный для выполнения чистовой обработки, который может быть увеличен до r≈s (е). При этом впадина канавки может повторять наклон режущих кромок под дополнительным углом λв (д), или по радиусу rв (е). В режуще-деформирующем варианте для чистовых пластин (ж) режущие выемки 41 с обеих сторон выполнены дисковой формы радиуса rк в поперечном и радиуса R в продольном сечении, обеспечивающем угол схода стружки λв, и разделены между собой переходным деформирующим участком 42 длиной sд. В режуще-деформирующем варианте для черновых пластин (з) боковые кромки выполнены под углами ϕпч, ϕпв, подобно вариантам в...д, за счет увеличения h или rк. При этом величины rк, ƒ, rƒ, λ, λв, ϕ, ϕр, ϕрч, ϕрп, h, R, sд обусловлены параметрами прочности пластин и условиями размещения и схода стружки. Например, радиус гк может принимать значения в диапазоне от стандартных величин rmin=0,2...1,2 мм (что целесообразно в случае установки в паре со стандартными деформирующими пластинами) до rmax, соизмеримой с толщиной пластин s, а выход радиуса к боковым поверхностям целесообразен под углом ≈90°, что исключает появление на режущих кромках канавок растягивающих усилий в процессе резания, опасных для пластин из твердого сплава. Величина фасок ƒ предпочтительна в пределах от ƒ=0,2 мм до 1/2s при минимальной величине угла наклона λ=15...30° для обеспечения схода стружки. Фасочный радиус rƒ=ƒ может быть выполнен в таких же пределах, от 0,2 мм до 1/2s. Величина дополнительного угла наклона впадины канавки λв целесообразна в пределах 15...30°, а его получение за счет увеличения глубины h канавок более технологично. За счет изменения глубины выемок 41 также может меняться ее поперечный радиус rк от 0 на входе в средней части до полной величины поперечного радиуса канавок rк≈s на выходе из боковой стороны пластины, а минимальная величина продольного радиуса R выемок должна обеспечивать угол схода стружки λв=15...30° при ширине переходного участка sд в пределах от 1/2 до 1/3s, что адекватно влияет на длину самих выемок, которые для полного размещения стружки должны быть длиннее, чем величина максимальной подачи на зуб фрезы sz. Углы резания в плане могут иметь величину ϕрч≈60° и ϕрп≈30°. Аналогичные исполнения кромок возможны для многогранных пластин. Симметричное выполнение пластин, канавок и выемок позволяет выполнять после износа переустановку их на другую сторону.

На фиг.16,а...и приведены аналогичные исполнения пластин, которые отличаются от предыдущих исключением центрального отверстия диаметра d1.

Работа предлагаемыми пластинами отличается от базового варианта лучшими условиями отделения и схода стружки за счет выполнения на боковых сторонах у вершин многогранных пластин или по периметру у круглых пластин режущих канавок с различными комбинациями режущих выемок и деформирующих переходных участков в сочетании с адекватной им формой наружной боковой поверхности.

Совокупность указанных признаков приведенных вариантов исполнений пластин является новым техническим решением, неочевидным из базового уровня техники, они дают новый полезный эффект - возможность чистовой и черновой обработки при тангенциальной установке на фрезах, что расширяет пределы их применения. Их воплощение возможно в реальных промышленных условиях, которые зависят от типа производства. Например, в индивидуальном, мелкосерийном и серийном производстве более целесообразна дополнительная заточка выемок-канавок на пластинах стандартной формы, а в крупносерийном и массовом производстве - целесообразно получение канавок прессованием с последующим устранением переходной поверхности сопряжения прессованной канавки и боковой стороны пластины путем заточки по задней поверхности у режущих кромок канавок, или шлифовкой по наружной боковой поверхности пластин. Такая совокупность действий позволяет классифицировать последний вариант изготовления пластин как новый способ. Поскольку его выполнение возможно в реальных производственных условиях при минимальных отличиях от базового варианта, то это соответствует всем требуемым признакам нового изобретения.

Исходя из предложенного способа изготовления пластин возможны их новые конструктивные исполнения, исключающие потребность в выполнении выемок-канавок.

Новые конструкции режущих пластин приведены на фиг.17,а...к. При этом у треугольных (а, б), треугольных с выступами (в, г), ромбических (д...з) и квадратных пластин (и, к) стандартного типа с радиусом r сопряжения боковых режущих кромок у вершин радиусный участок удален за счет дополнительной заточки лысок 43 в асимметричном (пластины 46, 48, 50, 52, 54) и лысок 44, 45 в симметричном (пластины 47, 49, 51, 53, 55) исполнениях. Размеры и наклон лысок обусловлены величиной радиуса r и углом сопряжения режущих кромок при вершине ϕв≈90°, который исключает появление в пластине растягивающих напряжений. При этом асимметричная заточка более технологична, поскольку выполняется вдоль одной примыкающей к вершине режущей кромки, однако при симметричной заточке уменьшается объем удаляемого инструментального материала, кроме того, у пластин квадратной формы симметричная заточка (к) сохраняет возможность четырех переустановок пластин, а при асимметричной заточке (и) они уменьшаются до двух.

На фиг.18,а...к приведены аналогичные варианты исполнения пластин 56...65, которые отличаются от предыдущих 46...55 исключением центрального отверстия. При этом их дополнительным преимуществом является возможность установки на одну и ту же сторону при заточке, что обеспечивает принцип постоянства баз. Однако для квадратных пластин (и) при этом требуется снятие большого объема инструментального материала.

Работа предлагаемыми пластинами отличается от предыдущего варианта лучшими условиями отвода стружки, а также меньшим количеством вариантов переустановки пластин на корпусе фрезы.

Совокупность указанных признаков приведенных вариантов исполнений пластин является новым техническим решением, неочевидным из базового уровня техники. Кроме упрощения технологии изготовления, за счет открытого доступа инструмента при дополнительной заточке по задней поверхности, они дают новый полезный эффект - беспрепятственный сход стружки при чистовой и черновой обработке, что расширяет возможности их применения. Другим их преимуществом (в индивидуальном и мелкосерийном производстве) является возможность использования отработанных пластин с износом лишь вершинных режущих кромок. При этом в индивидуальном и мелкосерийном производстве дополнительная заточка пластин является единственным отличием от базового варианта. В крупносерийном и массовом производстве изготовление пластин возможно прессованием (с выполнением дополнительной заточки по задней поверхности при необходимости устранения переходных радиусов, полученных при прессовании), что также незначительно отличается от базового варианта и отвечает всем требуемым признакам изобретения.

Следует также учесть, что новые пластины обеспечивают новые варианты их установки в пазах корпуса фрезы, которые далее показаны на чертежах.

На фиг.19 показана установка в корпусе 1 фрезы трехгранных пластин 46, для которых по наружной боковой поверхности корпуса выполнены пазы с тангенциальной опорной поверхностью впадины 3 под основание пластины, и продольной опорной поверхностью 4 под боковую сторону пластины, имеющей наклон к оси фрезы под углом γос для обеспечения заднего угла α между задней поверхностью 5 пластины и плоскостью резания Π. При асимметричной форме пластин возможны два вида ориентации при установке: 1) лыской 43, служащей передней поверхностью (исполнения 1...5), при этом угол γос=90°-ξ+α, где ξ - угол профиля пластины при вершине, при правильной форме пластин ξ=180°(1-2/n), здесь n - число сторон пластины; 2) лыской 43, служащей задней поверхностью (исполнения 6...10), что увеличивает угол γос на 30°. Первый вид установки предпочтителен для черновой обработки, а второй - для чистовой, поскольку такая форма задней поверхности может привести к растягивающим напряжениям. Для обоих видов крепление пластин в пазу корпуса возможно аналогично ранее предложенным вариантам - винтом 6 с конической головкой, контактирующей с фаской 7 отверстия пластины при смещении в пазу корпуса оси 8 резьбового отверстия под винт (исполнение 1). Или запрессованным (или завинченным) в пазы корпуса штифтом 9, к которому прижимаются пластины, с выполнением на головке штифта лысок 10 для уменьшения износа при контакте с пластиной (исполнение 2). Или при установке пластин отверстием на штифт 11 и прижиме их винтом 12 с эксцент