Способ сварки токоподводов алюминиевого электролизера

Иллюстрации

Показать всеИзобретение может быть использовано для соединения металлических деталей, преимущественно алюминиевых элементов токоподводящей ошиновки электролизеров. Алюминий нагревают в тигле до 1100-1400°С и подают в литейную форму, установленную в зазоре между тиглем и наплавляемой поверхностью металлических элементов. Алюминий подают через щелевой канал площадью поперечного сечения, равной или больше десятой части площади литейной формы в плане. Канал выполнен в дне тигля по контуру сопряжения свариваемых металлических элементов. Высоту уровня подаваемого в литейную форму расплава алюминия выбирают большей, чем отношение суммарной площади наплавляемой поверхности металлических элементов в литейной форме к внутреннему периметру литейной формы в плане. Способ обеспечивает снижение потерь электроэнергии за счет уменьшения электросопротивления сварных соединений при повышении их прочности. 2 ил., 1 табл.

Реферат

Изобретение относится к сварочному производству и может использоваться для соединения металлических деталей, преимущественно алюминиевых элементов токоподводящей ошиновки металлургического оборудования.

Известен способ сварного соединения электропроводных алюминиевых элементов путем контакта присадочным расплавленным металлом свариваемых алюминиевых элементов. Для расплавления присадочного металла используется смесь реагентов, включающая восстановитель, металлический компаунд, который экзотермически восстанавливается таким восстановителем. Присадочный материал не вступает в химическую реакцию с восстановителем. Материалы реакции содержатся в кристаллизаторе над выпускным отверстием на плавком диске (шайбе). Когда материалы воспламеняются в верхней части кристаллизатора, в результате экзотермической реакции производится расплавленный металл и шлак. Расплавленный металл плавит диск и выбегает через выпускное отверстие в сварочную камеру для сваривания деталей. Шлак отделяется от расплавленного металла, поднимаясь к верхнему слою реакции (Патент США 6316125, МПК С22С 1/05, 2001).

Основными недостатками известного способа являются: высокая стоимость расходных материалов (смесь реагентов и присадочных материалов), высокая стоимость и низкая надежность оснастки и загрязнение атмосферы продуктами горения термической смеси.

Наиболее близким по технической сущности решением, выбранным в качестве прототипа, является способ соединения токоподводов электролизеров для получения алюминия, находящихся под потенциалом во внешнем магнитном поле, включающий нагрев и подачу расплава алюминия на поверхность свариваемых элементов. В способе сварку осуществляют переменным током повышенной частоты с созданием дополнительного магнитного поля в зоне сварки. Используют переменный ток частотой до 20000 Гц (патент РФ 2034098, м. кл. С22В 9/18, 1995).

Прототипу присущи следующие недостатки: при сварке величина теплового напора расплава присадочного материала на поверхность свариваемых элементов не регулируется для обеспечения необходимой прочности сварного соединения.

Задачей заявляемого изобретения является снижение потерь электроэнергии путем уменьшения электросопротивления сварных соединений ошиновки металлургического оборудования при повышении их прочности.

Для решения поставленной задачи в способе сварки алюминиевых элементов токоподвода электролизера, включающем нагрев и подачу расплава алюминия на поверхность свариваемых элементов, согласно заявляемому изобретению расплав алюминия получают в тигле путем нагрева до 1100-1400°С и подают в литейную форму, установленную в зазоре между тиглем и наплавляемой поверхностью свариваемых элементов, через щелевой канал площадью поперечного сечения, равной или больше десятой части площади литейной формы в плане, выполненный в дне тигля по контуру поверхности сопряжения свариваемых металлических элементов, причем высоту h уровня подаваемого в литейную форму расплава алюминия рассчитывают по формуле:

h>Fg/Рф,

где Fg - суммарная площадь наплавляемой поверхности металлических элементов в литейной форме;

Рф - внутренний периметр литейной формы в плане.

Отличительными признаками заявляемого способа от прототипа являются следующие. Алюминий нагревают в тигле до 1100-1400°С и подают в литейную форму, установленную в зазоре между тиглем и наплавляемой поверхностью металлических элементов. Алюминий подают через щелевой канал площадью поперечного сечения, равной или больше десятой части площади литейной формы в плане, и выполненный в дне тигля по контуру сопряжения свариваемых металлических элементов. Высоту уровня подаваемого в литейную форму расплава алюминия рассчитывают исходя из условия превышения произведения внутреннего периметра литейной формы в плане на высоту уровня расплава алюминия над суммарной площадью поверхности свариваемых металлических элементов, контактирующих с расплавом алюминия в литейной форме.

Таким образом, заявляемый способ сварки соответствует критерию «новизна».

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемые решения от прототипа, что делает возможным сделать вывод о соответствии критерию «изобретательский уровень».

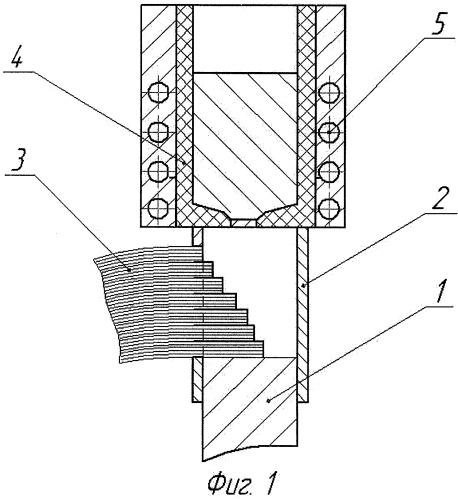

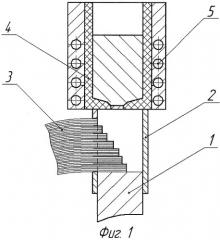

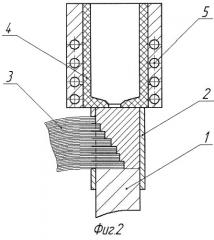

Способ сварки поясняется чертежами, где на фиг.1, 2 представлена схема сварки наплавкой катодных спусков с ошиновкой электролизера до и после подачи расплава алюминия из тигля в литейную форму.

На алюминиевой шине 1 закреплена литейная форма 2, в которую через прорезь в боковой стенке помещен катодный спуск 3 из набора алюминиевых пластин. Алюминиевая шихта в тигле 4 расплавлена и нагрета до температуры ведения процесса с помощью индуктора 5. Через выпускной клапан в дне тигля расплав алюминия подают в литейную форму к наплавляемым поверхностям шины и катодного спуска. После кристаллизации расплава образуется прочное сварное соединение шина - катодный спуск.

Способ сварки осуществляют следующим образом. Соединяемые поверхности металлических элементов очищают от загрязнений и стыкуют. Крепят по месту литейную форму, герметизируют зазоры. На форму устанавливают тигель, наполненный алюминиевой шихтой. Плавку и нагрев расплава алюминия до заданной температуры проводят, например, с помощью индуктора, после чего расплав алюминия подают в форму на наплавляемые поверхности через щелевой канал, выполненный в дне тигля по контуру сопряжения свариваемых элементов. Длину канала определяет протяженность контура сопряжения свариваемых элементов, а ширину находят из соотношения:

в≥Fв/10×L,

где в - ширина щелевого канала;

L - длина щелевого канала;

Fв - площадь литейной формы в плане (горизонтальной проекции).

Залитый в форму расплав алюминия кристаллизуется, образуя неразъемное сварное соединение путем проплавления поверхности соединяемых элементов за счет тепла, подводимого от расплава. Глубина проплавления, обеспечивающая высокую прочность соединения по всей поверхности стыкуемых элементов, находящихся в литейной форме, достигается продолжительностью времени выдержки этих поверхностей при температуре, превышающей точу плавления металла элементов.

Время выдержки регулируют величиной объема подаваемого из тигля расплава алюминия за счет изменения высоты уровня расплава или ширины литейной формы. При этом должно соблюдаться условие превышение площади поверхности литейной формы над площадью поверхности свариваемых элементов, контактирующих с подаваемым в форму расплавом алюминия. Так как площадь поверхности литейной формы, контактирующей с расплавом алюминия, залитого из тигля, определяется произведением высоты уровня расплава в форме на ее внутренний периметр, то высоту h уровня расплава, подаваемого из тигля, рассчитывают по формуле:

h>Fg/Рф,

где Fg - суммарная площадь наплавляемой поверхности металлических элементов в литейной форме;

Рф - внутренний периметр литейной формы в плане.

Определив необходимую высоту уровня расплава в литейной форме, рассчитывают объем алюминия, необходимого для подачи в литейную форму из тигля.

Для определения среднего и граничного значений температурного интервала процесса сварки наплавкой токоподводов алюминиевого электролизера проведены механические испытания сварных образцов на сдвиг. В качестве примера для получения образцов соединений были использованы алюминиевые шины с размерами 60×200×400 мм и наборы пластин из алюминия с размерами 1×170×250 мм в количестве 60 шт. Литейная форма высотой 100 мм и размерами в плане 60×240 мм. Размеры сечения щелевого отверстия в дне тигля 8×180 мм, что соответствует площади формы в плане к площади сечения отверстия: 60×240/8×1890=10, высота уровня расплава после подачи в форму составляла 65 мм. При этом суммарная площадь наплавляемой поверхности образцов шины и катодного спуска 60×240+60×230=28200 мм2, а произведение высоты уровня расплава на периметр формы 65×(2×240+2×60)=39000 мм2.

Результаты испытаний приведены в таблице.

| Таблица | |

| Температура расплава алюминия при подаче в литейную форму, °С | Разрушающая нагрузка на сдвиг, кН |

| 1050 | 80 |

| 1100 | 100 |

| 1200 | 120 |

| 1400 | 105 |

| 1450 | 90 |

Применение предложенного способа позволяет получать сварное соединение высокой прочности путем регулирования температурного режима процесса, объема подаваемого в литейную форму расплава алюминия и соотношения площади литейной формы в плане к площади сечения сливного отверстия в дне тигля.

Способ сварки алюминиевых элементов токоподвода электролизера, включающий нагрев и подачу расплава алюминия на поверхность свариваемых элементов, отличающийся тем, что расплав алюминия получают в тигле путем нагрева до 1100-1400°С и подают в литейную форму, установленную в зазоре между тиглем и наплавляемой поверхностью свариваемых элементов, через щелевой канал площадью поперечного сечения равной или больше десятой части площади литейной формы в плане, выполненный в дне тигля по контуру поверхности сопряжения свариваемых металлических элементов, причем высоту h уровня подаваемого в литейную форму расплава алюминия рассчитывают по формуле:

h>Fg/Рф,

где Fg - суммарная площадь наплавляемой поверхности металлических элементов в литейной форме;

Рф - внутренний периметр литейной формы в плане.