Способ абразивно-алмазной обработки пружинным инструментом

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано при алмазно-абразивной обработке заготовок винтов и других деталей типа валов из сталей и сплавов многоэлементным пружинным инструментом. Для осуществления способа используют инструмент, имеющий абразивно-алмазосодержащие элементы в виде винтовых пружин в количестве не менее двух, которые свернуты U-образно с охватом обрабатываемой заготовки. Винтовые пружины шарнирно установлены на кронштейнах корпуса с возможностью вращения относительно собственной продольной оси и расположены диаметрально противоположно относительно поперечной плоскости заготовки. Заготовке типа тела вращения сообщают вращательное движение, а инструменту - продольную подачу. Необходимые усилия обработки создают с обеспечением радиальной подачи винтовых пружин с помощью их натяжных устройств. В результате повышаются качество и производительность обработки за счет увеличения пятна контакта винтовых пружин с обрабатываемой поверхностью и возможности применения больших подач и регулирования рабочих усилий при использовании простой конструкции инструмента. 4 ил.

Реферат

Изобретение относится к технологии машиностроения, в частности к отделочной абразивно-алмазной обработке заготовок винтов и др. деталей типа валов из сталей и сплавов многоэлементным абразивно-алмазным инструментом в виде винтовой пружины.

Известен способ и конструкция абразивно-алмазного инструмента, реализующая его, при котором заготовке сообщают вращательное движение, а инструменту сообщают вращательное движение и продольную подачу, причем инструмент содержит корпус, по периферии которого в пазах жестко закреплены упругие абразивно-алмазосодержащие рабочие элементы, выполненные в виде винтовой пружины [1].

Недостатками известного способа и инструмента, реализующего этот способ, являются: низкая производительность применительно к абразивно-алмазной обработке винтов и др. деталей типа валов из-за малого пятна контакта абразивно-алмазосодержащих элементов с обрабатываемой поверхностью, а также низкое качество обработки.

Известен способ и абразивно-алмазный инструмент, реализующий его, при котором заготовке сообщают вращательное движение, а инструменту сообщают вращательное движение и продольную подачу, причем инструмент содержит корпус, в пазах которого установлены рабочие абразивно-алмазосодержащие элементы, выполненные в виде винтовой пружины, причем пазы расположены в корпусе радиально [2].

Недостатками известного способа и инструмента являются: узкие технологические возможности, низкое качество обработки и производительность применительно к абразивно-алмазной обработке винтов и др. деталей типа валов из-за малого пятна контакта абразивно-алмазосодержащих элементов с обрабатываемой поверхностью.

Задачей изобретения является расширение технологических возможностей, заключающихся в улучшении параметра шероховатости обработанной поверхности благодаря действиям большого количества абразиво-алмазных элементов, в повышении производительности за счет увеличения пятна контакта этих элементов с обрабатываемой поверхностью и возможности применения больших подач и регулирования рабочих усилий, в снижении себестоимости процесса и удешевлении изготовления инструмента благодаря компактности и простоте конструкции, в возможности обрабатывать сложнофасонные тела вращения и нейтрализовать биения поверхности заготовки, которые отрицательно сказываются на качестве обработки, в разгрузке узлов технологической системы станок-приспособление-инструмент-заготовка от односторонне приложенного усилия, особенно при обработке нежестких заготовок.

Поставленная задача решается предлагаемым способом абразивно-алмазной обработки, реализуемым пружинным инструментом, при котором заготовке типа тела вращения сообщают вращательное движение, а инструменту, содержащему корпус и рабочие абразивно-алмазосодержащие элементы, выполненные в виде винтовой пружины, сообщают продольную подачу, причем на кронштейнах корпуса шарнирно с возможностью вращения относительно собственной продольной оси установлены абразивно-алмазосодержащие элементы, выполненные в виде винтовой пружины, в количестве не менее двух, которые расположены диаметрально противоположно относительно поперечной плоскости заготовки, при этом пружины свернуты U-образно, охватывают обрабатываемую заготовку и установлены с помощью натяжных устройств, создающих необходимые усилия, обеспечивающие радиальную подачу.

Особенности способа поясняются чертежами.

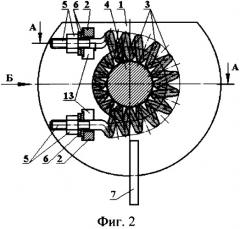

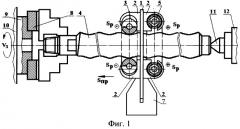

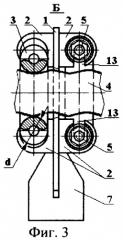

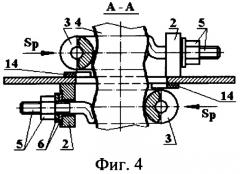

На фиг.1 показана схема предлагаемого способа абразивно-алмазной обработки на примере шлифования наружной поверхности винта винтового насоса абразивно-алмазным пружинным инструментом; на фиг.2 - общий вид инструмента с торца; на фиг.3 - вид Б на фиг.2; на фиг.4 - сечение А-А на фиг.2.

Предлагаемый способ предназначен для абразивно-алмазной обработки наружных поверхностей вращения заготовок типа валов и винтов с большим шагом, например винтов винтовых насосов, а также эксцентриковых валов и др. сложнопрофильных деталей.

Обработку выполняют на токарных, карусельных станках с сообщением вращательного движения заготовке VЗ, а инструменту - движения продольной подачи Sпр.

Предлагаемый способ реализуется абразивно-алмазным пружинным инструментом, который содержит корпус 1 в виде жесткого стального диска с кронштейнами 2 и центральным отверстием для свободного прохождения обрабатываемой заготовки.

Кронштейны 2 несут рабочие абразивно-алмазосодержащие элементы 3, выполненные в виде винтовой цилиндрической пружины из стали круглого сечения, рабочая поверхность которой оснащена износостойкими абразивными зернами, например синтетическими алмазами. Концы пружин 3 выполнены в виде прямых стержней, расположенных на продольной оси пружины, на которых нарезана резьба.

Абразивно-алмазные пружины 3 установлены на кронштейнах 2 корпуса 1 шарнирно с возможностью вращения относительно собственной продольной оси.

Количество абразивно-алмазных пружин 3 четное и не менее двух, которые расположены диаметрально противоположно относительно поперечной плоскости заготовки 4. Пружины 3 свернуты U-образно и охватывают обрабатываемую заготовку 4.

Пружины 3 установлены в кронштейнах 2 с помощью натяжных устройств 5, создающих необходимые усилия, обеспечивающие радиальную подачу Sр. Натяжные устройства должны быть быстродействующими, в частности, винтовые натяжные устройства, представленные на фиг.1-4, являются наиболее простыми по конструкции. У винтовых натяжных устройств в качестве винтов являются резьбовые концы пружин 3, на которые навернуты гайки с шайбами 6. Шарнирное соединение пружин 3 с кронштейнами 2 корпуса 1 осуществляется с помощью двух шайб 6.

Инструмент крепится на суппорте токарного станка (не показан), в резцедержателе которого закрепляется планка 7 корпуса 1 инструмента. Обрабатываемая заготовка, например винт 4, закрепляется в патроне 8 шпинделя 9 передней бабки 10 и поджимается центром 11 задней бабки 12.

После того как заготовка 4 закреплена в патроне 8, инструмент без пружин подводят к свободному концу заготовки и с помощью ручной продольной подачи суппорта заготовку вводят в центральное отверстие корпуса инструмента, а затем заготовку поджимают задним центром 11. Благодаря пазам 13, выполненным в кронштейнах 2, пружины 3 легко вручную устанавливают на свои места с охватом заготовки, как показано на фиг.2.

На торцах корпуса 1 на уровне пружин 3 закреплены (например, приклеены) амортизационные подушки 14, препятствующие нежелательному контакту абразивно-алмазных элементов пружины с корпусом во избежание выкрашивания абразивно-алмазных зерен при работе инструмента, а также при наладках.

После включения движения вращения заготовки VЗ производят настройку на нужное усилие врезания, давая натяг пружинам и обеспечивая радиальную подачу Sp, путем завертывания гаек натяжного устройства 5. Для сокращения вспомогательного времени при завертывании и отвертывании гаек натяжного устройства 5 можно воспользоваться известными пневмо- или электрогайковертами (не показаны).

В процессе работы с включением продольной подачи Sпр упругие абразивно-алмазосодержащие элементы пружины 3 своими рабочими поверхностями вступают в контакт с обрабатываемой заготовкой и осуществляют шлифование.

Обладая упругостью, абразивно-алмазосодержащие элементы пружины 3 обеспечивают более эластичный прижим к обрабатываемой сложнофасонной поверхности, благодаря чему достигается более равномерное срезание слоя со сложнофасонной поверхности обработки, что весьма важно при снятии тонких слоев, особенно при шлифовании лакопрочных покрытий.

Наличие упругого элемента, которым является абразивно-алмазосодержащая пружина 3, обеспечивает постоянное усилие шлифования в любой точке обрабатываемой поверхности.

Контакт инструмента с обрабатываемой поверхностью при шлифовании осуществляется большим количеством отдельных абразивных площадок, например, сферообразной формы. Через свободное пространство между этими площадками легко удаляется шлифованная пыль, шлам, что почти исключает засаливаемость рабочей поверхности инструмента и увеличивается его стойкость.

По мере износа рабочие элементы могут менять свое положение путем последовательного поворота их относительно продольной оси пружины на заранее заданную величину. При этом различные положения могут приниматься до тех пор, пока полностью не износится рабочая поверхность абразивно-алмазосодержащих элементов.

При замене шайб 6 на упорные подшипники (не показаны) и при определенном сочетании режимов шлифования VЗ, Sпр, Sp и усилии натяжения пружин поворот их осуществляется непрерывно за счет усилий шлифования. Это дает возможность наиболее полно использовать рабочую поверхность абразивно-алмазосодержащих элементов и, тем самым, значительно повысить долговечность инструмента.

Упругие элементы инструмента, т.е. пружины, изготовляют из сталей: легированных ШХ15, ХВГ, 9Х, 5ХНМ, углеродистых инструментальных У10А, У12А. Твердость рабочей поверхности витков из сталей HRC 62...65.

Производительность предлагаемого процесса абразивно-алмазной обработки пружинным инструментом определяется диаметром витка d пружины и диаметром проволоки, из которой изготовлена пружина. При обработке винтов диаметр витка d пружины диктуется размерами впадины винтовой поверхности, а именно диаметр витка d пружины должен быть таким, чтобы он контактировал со всеми точками днища впадины в продольном сечении винта (см. фиг.1, 3-4).

Инструмент с большим диаметром витка пружины и диаметром проволоки позволяет вести обработку с большой продольной подачей Sпр, однако в этом случае необходимо создавать большие рабочие усилия, что снижает качество поверхности. От значения допустимого рабочего усилия зависят параметры деформирующей пружины.

Предлагаемый способ, реализуемый многоэлементным абразивно-алмазным пружинным инструментом, обеспечивает постоянное усилие контакта абразивно-алмазных элементов с обрабатываемой поверхностью и почти не уменьшает погрешности предшествующей обработки, являясь копирующим.

Смазывающе-охлаждающей жидкостью при абразивно-алмазной обработке пружинным инструментом служит сульфофрезол (5%-ная эмульсия). Обработку чугуна рекомендуется вести без охлаждения.

Пример. Обрабатывался винт левый Н41.1016.01.001 винтового насоса ЭВН5-25-1500 (см. фиг.1), который имел следующие размеры: общая длина - 1282 мм, длина винтовой части - 1208 мм, диаметр поперечного сечения винта - ⊘27-0,05 мм, эксцентриситет e1=1,65 мм, е=3,3 мм, шаг t=28±0,01 мм, шероховатость Ra=0,4 мкм; винтовая поверхность однозаходная, левого направления; материал - сталь 18ХГТ ГОСТ 4543-74, твердость НВ 207-228, масса - 5,8 кг. Припуск на сторону - 0,2 мм. Обработка проводилась на токарно-винторезном станке мод. 16К20 с помощью абразивно-алмазного двухпружинного инструмента с алмазным слоем на наружной поверхности пружин диаметром витка - 18 мм и диаметром проволоки 5 мм, толщина алмазоносного слоя 1,0 мм, содержание алмазов при 100%-ной концентрации - 56 карат, на каучукосодержащей связке (аналог - алмазная бесконечная бесшовная лента АЛШБ, используемая на базовом предприятии). Инструмент закреплялся на суппорте станка. Смазочно-охлаждающая жидкость - сульфофрезол. Окружная скорость заготовки - Vз=85 м/мин (1,41 м/с), nз=1000 об/мин, продольная подача Sпр=0,8 мм/об, требуемая шероховатость и точность винтовой поверхности была достигнута через Тм=15,5 мин (против Тм баз=46,5 мин по базовому варианту при традиционном шлифовании с помощью шлифовальной головки, с последующим полированием алмазной лентой на токарном станке 1К62 на АО "Ливгидромаш"). Контроль проводился скобой индикаторной с индикатором ИЧ 10 Б кл. 1 ГОСТ 577-68. Накопленная погрешность между любыми несоседними шагами была не более 0,1 мм, просвет при контроле лекальной линейкой образующих по диаметру выступов - не более 0,07 мм, что допустимо по ТУ.

Предлагаемый способ расширяет технологические возможности процесса абразивно-алмазной обработки, повышает параметр шероховатости обработанной поверхности, повышает производительность за счет увеличения пятна контакта большого количества абразивно-алмазных элементов с обрабатываемой поверхностью, а также снижает себестоимость процесса и сокращает расходы на изготовление оснастки.

Источники информации, принятые во внимание:

1. Патент Германии №665083, кл. 67 с.1, 1940.

2. А.с. СССР №852528, М. Кл3, B24D 7/06. Абразивно-алмазный инструмент. Федосеев Л.А. 2420368/25-08, 09.11.76; 07.08.81. Бюл. №29 - прототип.

Способ абразивно-алмазной обработки пружинным инструментом, включающий сообщение заготовке типа тела вращения вращательного движения, а инструменту, содержащему корпус и рабочие абразивно-алмазосодержащие элементы в виде винтовых пружин, - продольной подачи, отличающийся тем, что абразивно-алмазосодержащие элементы в количестве не менее двух шарнирно установлены на кронштейнах корпуса с возможностью вращения относительно собственной продольной оси и расположены диаметрально противоположно относительно поперечной плоскости заготовки, при этом винтовые пружины свернуты U-образно с охватом обрабатываемой заготовки и установлены с помощью натяжных устройств для создания необходимых усилий обработки с обеспечением радиальной подачи винтовых пружин.