Способ шлифования вращательно-симметричной машинной детали и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано при шлифовании деталей, имеющих две осевые части и расположенную между ними среднюю часть большего диаметра, на которой выполнена рабочая поверхность в виде боковой поверхности усеченного конуса с прямолинейным или изогнутым в поперечном сечении контуром, и применяемых, например, в бесступенчатых коробках передач автомобилей. Деталь закрепляют между центрами и шлифуют ее поверхности с одной установки. Используют шлифовальный шпиндель с первым шлифовальным кругом цилиндрической формы, имеющим соответствующий прямолинейный или изогнутый периферийный контур, и с соосно установленным вторым шлифовальным кругом. При шлифовании последовательно воздействуют первым шлифовальным кругом на рабочую поверхность детали, а вторым - на ее цилиндрические наружные поверхности. Установку кругов в рабочее положение осуществляют путем поворота шлифовального шпинделя вокруг двух взаимно перпендикулярных поворотных осей и смещения его посредством каретки относительно детали в направлении, перпендикулярном ее оси. Первый круг устанавливают перпендикулярно рабочей поверхности машинной детали с перекрытием длины ее радиального наклонного участка осевой длиной круга. Подачу на врезание осуществляют в направлении продольной оси детали. Вторым кругом продольно шлифуют цилиндрические наружные поверхности машинной детали. В результате повышается производительность и качество шлифования. 2 н. и 10 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится согласно п.1 формулы изобретения к способу шлифования вращательно-симметричной машинной детали с двумя осевыми частями и расположенной между ними средней частью большего диаметра, рабочая поверхность которой выполнена в виде плоской боковой поверхности усеченного конуса с прямолинейным или изогнутым в поперечном сечении контуром.

Детали такого типа применяются, например, в бесступенчатых коробках передач автомобилей. При этом две машинных детали располагаются напротив и обращены друг к другу своими рабочими поверхностями. Таким образом, рабочие поверхности образуют кольцевое пространство с, в основном, клиновым поперечным сечением, в котором возвратно-поступательно движется тяговое звено, например цепь или ремень, между разными радиусами в зависимости от удаления рабочих поверхностей друг от друга. Ввиду того, что такая коробка передач должна работать с высокой точностью и передавать большие крутящие моменты, то к соблюдению заданных размеров и качеству поверхности машинных деталей предъявляются высокие требования. Это относится и к соответствующим операциям шлифования, в частности, рабочей поверхности.

Указанный выше способ до настоящего времени применялся в производственной практике в виде отдельных операций, т.е. при нескольких приемах установки детали. При этом шлифование рабочей поверхности производится корундовыми шлифовальными кругами врезанием под углом. Таким же образом шлифуются и цилиндрические наружные поверхности соответствующих осевых частей, как правило, со ступенчатым изменением диаметра.

Этому способу свойственны разные недостатки. Прежде всего требуется применение шлифовальных кругов конической формы или с большим ступенчатым изменением диаметров, которые сложно изготавливать и править. При таких шлифовальных кругах, содержащих периферийные участки с сильно изменяющимся диаметром, различны также и окружные скорости шлифуемых участков. Это означает, что основная скорость резания на участке шлифования должна быть различной и поэтому не может быть везде оптимальной. В результате образуются участки с разной шероховатостью, которая очень неблагоприятно влияет, в частности, на рабочую поверхность средней, имеющей форму конуса, части. Наконец при шлифовании возникают проблемы в отношении охлаждения обычными эмульсиями и маслами. При врезном шлифовании с угловой подачей на месте шлифования образуется сужающийся клин, к которому не может оптимально подводиться охлаждающая смазка. В итоге происходит неравномерное охлаждение шлифуемого участка. Всеми этими трудностями объясняется то, что до настоящего времени упомянутый выше способ осуществлялся корундовыми шлифовальными кругами, обладающими существенно меньшим сроком службы и подлежащими более частой правке, чем получившие в это время широкое применение шлифовальные круги CBN.

Из DE 4326595 С2 известно универсальное шлифовальное приспособление для заточки инструментов, обеспечивающее множество комбинационных возможностей при взаимном расположении шлифовальных бабок и инструментальных суппортов. Также известна шлифовальная бабка с двумя разными шлифовальными кругами (DE 3724698 А1), с помощью которой обеспечиваются разные шлифовальные операции за одну установку детали. Кроме того, предложено (DE 19921785 А1) шлифовать соответствующие машинные детали при одной установке, при этом применяются два разных шлифовальных шпинделя.

По сравнению с известным уровнем техники изобретение ставит своей целью сокращение времени обработки и улучшение результатов шлифования. Это достигается способом, признаки которого приведены в п.1 формулы изобретения.

В способе согласно изобретению шлифуемая машинная деталь подвергается одноразовой установке для проведения всех шлифовальных операций. Это достигается за счет того, что шлифовальный шпиндель поворачивается вокруг двух перпендикулярных между собой поворотных осей и дополнительно смещается в сторону машинной детали параллельно ее продольной оси и перпендикулярно к ней (ось X). Таким образом, шлифовальный шпиндель может занимать любое необходимое положение по отношению к машинной детали, в результате чего возможно шлифовать как рабочую поверхность, так и другие цилиндрические наружные поверхности машинной детали шлифовальными кругами, имеющими, в основном, цилиндрический контур.

При наличии рабочей поверхности с прямолинейным контуром в поперечном сечении первый шлифовальный круг преимущественно цилиндрической формы также будет иметь в поперечном сечении прямолинейный наружный контур. Если рабочая поверхность изогнута, то и шлифовальный круг цилиндрической формы в поперечном сечении должен будет иметь соответствующую, слегка изогнутую форму. Встречающиеся на практике искривления очень незначительны.

Возможность перемещения шлифовального шпинделя относительно машинной детали параллельно ее продольной оси позволяет шлифовать рабочую поверхность цилиндрической периферийной поверхностью шлифовального круга способом, при котором шлифовальный шпиндель расположен вертикально, при этом указанное относительное перемещение вызывает подачу на врезание. В виду того, что в машинных деталях рассматриваемого типа рабочая поверхность имеет форму плоской боковой поверхности усеченного конуса, то оказывается достаточным во время шлифования рабочей поверхности произвести подачу на врезание, при которой шлифовальный шпиндель и машинная деталь перемещаются параллельно продольной оси последней и перпендикулярно ей (ось X). При этом движении на шлифуемый участок рабочей поверхности приходится только одна, косо направленная компонента, отклоняющаяся лишь на незначительную величину от направления продольной оси, в результате чего возможно почти вертикальное шлифование в обычном смысле.

Преимуществом при этом является постоянство скорости резания по всей ширине шлифовального круга. Этим обеспечивается повышенное качество и структура поверхности. Кроме того, достигаются оптимальные параметры правки шлифовального круга, так как во время правки получают те же параметры, а именно идентичную скорость правки, что и при шлифовании, а также одинаковые передаточные отношения и величины подачи. Поскольку скорость резания шлифовального круга на рабочей поверхности сохраняется постоянной, то и достигаемая шероховатость поверхности остается постоянной. Благодаря одинаковой скорости резания шлифовального круга на всей «конусной поверхности» могут также обеспечиваться оптимальные значения объема резания в единицу времени.

Однако при врезном шлифовании с угловой подачей этого не происходит. Если применяется конический шлифовальный круг с наружным диаметром, например, 190 мм и смежным с конической поверхностью диаметром 40 мм, то скорость вращения заготовки при шлифовании изменяется в 4,75 раза. Тогда высота конической поверхности составляет около 75 мм.

При условном диаметре корундового шлифовального круга 750 мм скорость резания по наружному диаметру конической поверхности будет составлять около 80% от скорости резания шлифовального круга по малому диаметру конической поверхности. Это обратно объему резанием, так как он является максимальным на конической поверхности с большим диаметром. При этом в результате вертикальной установки шлифовального круга на конусную поверхность существенно повышается соотношение между скоростью резания и объемом съема материала с конической поверхности.

Также значительно улучшаются условия охлаждения зоны шлифования, так как и при шлифовании рабочей поверхности присутствуют практически те же условия, что при вертикальном шлифовании, в результате чего постоянно сохраняется узкой зона охлаждения, в которую надежно подводится смазочно-охлаждающая жидкость и откуда она снова быстро отводится.

Как уже упоминалось, при подаче на врезание на шлифуемый участок между шлифовальным кругом и рабочей поверхностью воздействует только одна косо направленная компонента. Однако поскольку рабочая поверхность лишь незначительно наклонена по отношению к радиальной плоскости, то на эту поверхность вертикально воздействует значительно большая доля установочного усилия. В радиальном направлении рабочей поверхности возникает меньшая составляющая силы, вследствие чего при шлифовании становятся возможными оптимальные подачи. В результате сокращается также время шлифования и тем не менее повышается точность шлифования рабочей поверхности. Сопоставимые преимущества достигаются и при обработке цилиндрических наружных поверхностей машинной детали.

Поэтому способ шлифования согласно изобретению можно наиболее оптимально осуществлять с помощью шлифовальных кругов CBN с керамической связкой. В целом на современных обрабатывающих станках достигается значительное сокращение числа тактов при одновременном значительном улучшении результатов шлифования.

В способе согласно изобретению шлифование рабочей поверхности машинной детали проводится таким образом, чтобы установленный на шлифовальном шпинделе первый шлифовальный круг цилиндрической формы с прямолинейным или соответственно изогнутом периферийным контуром подводился вертикально к рабочей поверхности, при этом осевая длина шлифовального круга превышает радиальный наклонный участок рабочей поверхности, а подача на врезание производится так, чтобы шлифовальный круг и машинная деталь совершали взаимное относительное движение в направлении к продольной оси последней.

Первый шлифовальный круг имеет большую осевую длину, в результате чего вся рабочая поверхность окончательно шлифуется за одну операцию вертикального шлифования. Если рабочая поверхность машинной детали представляет собой боковую поверхность усеченного конуса с прямолинейным в поперечном сечении контуром, то первый шлифовальный круг может быть выполнен цилиндрической формы. При изогнутом в поперечном сечении контуре рабочей поверхности первый шлифовальный круг также должен иметь соответствующий изогнутый по периферии контур. В результате скорость резания по осевой длине первого шлифовального круга становится разной, но эти отличия являются незначительными, так как рабочие поверхности шлифуемых машинных деталей имеют лишь небольшую выпуклость или вогнутость. Разница в скорости резания, проявляющаяся в осевом направлении первого шлифовального круга, является, во всяком случае, значительно меньшей, чем при врезном шлифовании с угловой подачей согласно уровню техники.

Для шлифования других имеющихся на машинной детали цилиндрических наружных поверхностей применяется второй шлифовальный круг, с помощью которого производится продольное шлифование этих поверхностей; при этом достигаются все преимущества подвижного шлифовального шпинделя, причем второй шлифовальный круг установлен на шлифовальном шпинделе соосно с первым шлифовальным кругом и имеет предпочтительно значительно меньшую ширину, чем первый шлифовальный круг, в результате чего продольное шлифование цилиндрических наружных контуров протекает без затруднений.

Оптимально, чтобы продольное шлифование цилиндрических наружных поверхностей машинной детали проводилось шлифованием в подрезку, при котором известным образом за один проход производится шлифование до конечного размера. Поскольку при сохраняющемся постоянном креплении присутствуют все условия для проведения высококачественного шлифования, то в этом случае может применяться способ шлифования в подрезку, благодаря которому дополнительно сокращается продолжительность такта при высоком качестве шлифования.

Подлежащие шлифованию цилиндрические наружные поверхности могут также обрабатываться при известных условиях врезным шлифованием.

Предпочтительно, чтобы при всех названных выше возможностях варьирования способа шлифования согласно изобретению машинная деталь зажималась между центрами и приводилась во вращение, по меньшей мере, одним из центров. При внутреннем приводе одним из центров точное центрирование, несмотря на приведение во вращение, нарушается лишь минимально. Благодаря этому также обеспечивается высокое качество шлифования.

Способность шлифовального круга к повороту вокруг двух перпендикулярных между собой осей, необходимая в способе согласно изобретению, достигается за счет того, что при горизонтально закрепленной машинной детали шлифовальный шпиндель выполнен с возможностью поворота вокруг вертикально перемещающейся первой поворотной оси и вокруг второй горизонтально расположенной поворотной оси. Такой вариант осуществления способа позволяет использовать шлифовальные станки известных конструкций, чем обеспечивается на практике экономичное применение способа согласно изобретению.

Также изобретение касается устройства для шлифования вращательно-симметричной машинной детали, тип которой упомянут выше в связи со способом. Оно заключается в устройстве для шлифования вращательно-симметричной машинной детали, состоящей из двух осевых частей и расположенной между ними средней части увеличенного диаметра, на которой рабочая поверхность выполнена в виде, в частности, плоской боковой поверхности усеченного конуса с прямолинейным или изогнутым в поперечном сечении контуром, в частности, для осуществления способа по любому из пунктов 1-6, при этом устройство содержит:

- зажимно-приводные элементы, предназначенные для крепления машинной детали по ее торцам и приведения ее во вращение,

- каретку шлифовального шпинделя, подвижную в направлении, перпендикулярном продольной оси машинной части,

- устройство для взаимного продольного смещения машинной детали и каретки шлифовального шпинделя в направлении, параллельном продольной оси машинной детали,

- шлифовальный шпиндель, установленный на каретке шлифовального шпинделя посредством двух перпендикулярных между собой поворотных осей,

- два шлифовальных круга, соосно установленных на шлифовальном шпинделе и приводимых им во вращение, из которых:

- первый шлифовальный круг, предназначенный для шлифования рабочей поверхности машинной детали, имеет ширину, соответствующую, по меньшей мере, радиальному наклонному участку рабочей поверхности,

- второй шлифовальный круг, предназначенный для шлифования цилиндрических периферийных поверхностей, имеет меньшую ширину, причем

- шлифовальные круги (15, 16) консольно установлены на одной и той же стороне шлифовального шпинделя (14).

После подробного описания способа, согласно изобретению, не требуется более специальных пояснений для указанного выше устройства. В устройстве, согласно изобретению, оба шлифовальных круга установлены консольно на одной и той же стороне шлифовального шпинделя. Этим упрощается конструкция шлифовального шпинделя, причем в результате ступенчатого изменения диаметра обоих шлифовальных кругов легко достигается положение, при котором оба шлифовальных круга не мешают друг другу при разных операциях обработки.

Также целесообразно, чтобы зажимно-приводные элементы, предназначенные для крепления машинной детали, состояли из пинолей, расположенных на бабке изделия и задней бабке и заходящих своими центрами в торцевые сверления машинной детали с обеспечением центрирования, и чтобы, по меньшей мере, предусмотренный на бабке изделия центр содержал муфту, взаимодействующую с торцевым сверлением машинной детали через действующие радиально, изнутри наружу зажимные элементы для приведения детали во вращение.

При приведении машинной детали во вращение изнутри центрирующего эту деталь центра центрирование не нарушается. Действующие радиально, изнутри наружу зажимные элементы не создают осевых усилий, воздействующих на машинную деталь и центры. В результате, несмотря на надежную передачу вращения, отсутствуют напряжения и прогибы машинной детали. Таким образом, надежное приведение во вращение сочетается с постоянным, высоко точным центрированием.

Конструктивно такая муфта может быть выполнена в виде разжимной конусной муфты, разжимаемые наружу зажимные элементы которой изготовлены в виде зажимных губок и находятся на участке упорного центра, расположенного на бабке изделия тела с продольным сверлением, причем зажимные элементы приводятся в действие тягой, пропущенной через продольное сверление и снабженной на участке зажимных губок приводным конусом.

Таким образом, в качестве зажимных элементов применяются в первую очередь зажимные губки, приводимые в действие приводным конусом. Однако приводным конусом возможно приведение в действие также шариков, служащих в качестве зажимных элементов. Другие подробности, касающиеся действующей изнутри упорного центра разжимной конусной муфты, раскрыты в ЕР 0714338 В1 заявителя. Описанный здесь вариант выполнения может быть дополнен тем, что в упорном центре задней бабки может располагаться подобная разжимная конусная муфта.

Большая подвижность единственного шлифовального шпинделя, обеспечиваемая в устройстве, согласно изобретению требует наличия достаточного места между бабкой изделия и задней бабкой. Кроме того, подлежащие шлифованию машинные детали часто содержат на обоих концах осевые части значительной длины. Поэтому при особо высоких требованиях к качеству шлифования предпочтительно, чтобы в другом варианте выполнения устройства согласно изобретению расположенный на бабке изделия и/или задней бабке упорный центр опирался своим телом на один или несколько люнетов. В результате существенно предупреждается прогибание центров и, следовательно, машинной детали, при этом расположенные непосредственно на машинной детали люнеты не создают помех.

Целесообразно, чтобы необходимое взаимное продольное смещение машинной детали и каретки шлифовального шпинделя происходило таким образом, чтобы зажимно-приводные элементы, предназначенные для зажима и приведения машинной детали во вращение, располагались на шлифовальном столе, способном перемещаться по отношению к каретке шлифовального шпинделя в продольном направлении машинной детали.

Также возможно прочно закреплять зажимно-приводные элементы непосредственно на станине и при этом дополнительно обеспечивать подвижность каретки шлифовального шпинделя параллельно продольному направлению машинной детали.

Для образования первой и второй поворотных осей шлифовального шпинделя предусматривается расположить на каретке шлифовального шпинделя посредством проходящей перпендикулярно ее плоскости смещения первой поворотной оси шлифовальную бабку, на которой с возможностью поворота установлен шлифовальный шпиндель посредством второй поворотной оси, проходящей перпендикулярно первой.

При такой компоновке шлифовальный шпиндель может особо оптимально приводиться в разные позиции обработки на машинной детали, при этом оба шлифовальных круга не создают помех другу друг.

Устройство согласно изобретению должно оснащаться шлифовальными кругами CBN с керамической связкой, так как они обладают особо большим сроком службы и позволяют получать с помощью устройства согласно изобретению особо положительные результаты шлифования. Это относится, в частности, к первому шлифовальному кругу, предназначенному для шлифования рабочей поверхности.

Ниже изобретение поясняется подробнее с помощью примеров выполнения, показанных на чертежах. При этом изображено на:

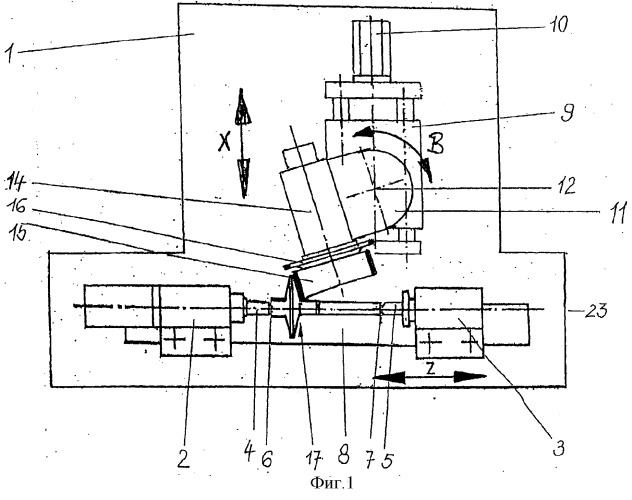

фиг.1 - вид сверху на устройство согласно изобретению первая стадия обработки,

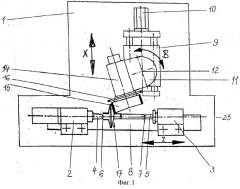

фиг.2 - вид на фиг.1, следующая стадия обработки,

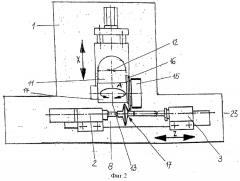

фиг.3 - третья стадия обработки,

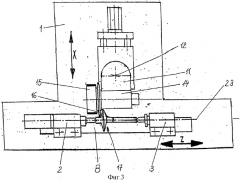

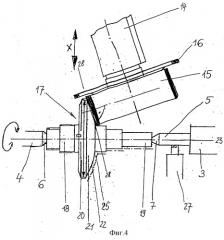

фиг.4 - подробное, увеличенное изображение, согласно фиг.1,

фиг.5 - подробное, увеличенное изображение взаимодействия машинной детали и шлифовального круга на стадии обработки согласно фиг.2,

фиг.6 - подробное, увеличенное изображение согласно фиг.3,

фиг.7 - подробное изображение процесса установки, центрирования и приведения в действие подлежащей шлифованию машинной детали.

На фиг.1 показано шлифовальное устройство согласно изобретению, предназначенное для осуществления, в частности, способа согласно изобретению. Устройство на фиг.1 состоит из станины 1, на которой расположены бабка 2 изделия и задняя бабка 3. Бабка 2 изделия и задняя бабка 3 содержат обычные пиноли (позицией не обозначены) с расположенными на телах 4, 5 центрами 6, 7, между которыми зажимается шлифуемая машинная деталь 17. В изображенном примере выполнения бабка 2 изделия и задняя бабка 3 расположены на шлифовальном столе 8, выполненном с возможностью перемещения вдоль машинной детали 17. После зажима машинная деталь 17, бабка 2 изделия и задняя бабка 3 имеют общую продольную ось 23, используемую в качестве базовой линии при расположении остальных деталей.

Кроме того, на фиг.1 схематично показана каретка 9 шлифовального шпинделя, выполненная с возможностью перемещения посредством серводвигателя 10 перпендикулярно продольной оси 23. На каретке 9 шлифовального шпинделя расположена шлифовальная бабка 11, которая выполнена с возможностью поворота вокруг первой поворотной оси 12. Первая поворотная ось 12 проходит перпендикулярно плоскости перемещения каретки 9 шлифовального шпинделя и поэтому обычно ориентирована вертикально.

На шлифовальной бабке 11 расположен шлифовальный шпиндель 14, посредством второй поворотной оси 13 он связан со шлифовальной бабкой 11 с возможностью поворота. Положение второй поворотной оси 13 показано на фиг.2. Вторая поворотная ось 13 расположена перпендикулярно первой поворотной оси 12 и в обычных положениях пересекает совместную продольную ось 23 бабки 2 изделия, машинной детали 17 и задней бабки 3.

Возможность вращения шлифовальной бабки 11 вокруг первой поворотной оси 12 показана на фиг.1 изогнутой двойной стрелкой В. Возможность поворота шлифовального шпинделя 14 относительно шлифовальной бабки 11 и вокруг второй поворотной оси 13 показана на фиг.2 изогнутой двойной стрелкой А для пространственного воображения.

На одной стороне шлифовального шпинделя 14 консольно расположены плотно друг возле друга два шлифовальных круга 15 и 16.

Благодаря увеличенному изображению на фигурах 4-6 становится возможным особенно отчетливо представить особенности шлифуемой машинной детали и протекание отдельных стадий обработки.

Шлифуемая машинная деталь 17 состоит из первой осевой части 18, второй осевой части 19 и расположенной между ними средней части 20, наружный диаметр D которой значительно превышает диаметр расположенных на обеих сторонах от нее осевых частей.

Особенностью средней части 20 является наличие участка в виде усеченного конуса 21. Боковая поверхность усеченного конуса может иметь в поперечном сечении прямолинейный, выпуклый или вогнутый контур. Такие машинные детали образуют, например, в автоматических коробках передач рабочую поверхность 22, вдоль которой может двигаться цепь или ремень по траектории с переменными радиусами. В этом случае друг против друга находятся две подобных рабочих поверхности, а цепь или ремень располагается между ними.

Машинная деталь имеет также наружные цилиндрические поверхности 24, которые также необходимо шлифовать; эти все поверхности показаны на фиг.5. Линией 28 на фиг.4 показано воздействие и касание между первым шлифовальным кругом 15 и рабочей поверхностью 22; скорость резания шлифовального круга, т.е. его скорость вращения по периметру, по этой линии 28 имеет большое значение.

На фигурах 4-6 показаны, кроме того, люнеты 26, 27, поддерживающие центры 6 и 7 бабки изделия и задней бабки. При осуществлении способа согласно изобретению в результате временной установки шлифовального шпинделя 14 под углом возникает необходимость в наличии большего пространства между бабкой 2 изделия и задней бабкой 3, см. фиг.4. Поэтому тела 4, 5 центров 6, 7 необходимо выполнять относительно длинными; в случае предъявления особо высоких требований к точности шлифования эти тела поддерживаются люнетами 26, 27 для исключения прогибания под действием шлифовальных кругов.

На фиг.7 показана возможность того, как шлифуемая машинная деталь надежно закрепляется в центрах, точно центрируется и эффективно приводится во вращение.

С этой целью центр 6 удлинен и располагается в цилиндрической насадке 29 малого диаметра. По всей длине центра 6 и его тела 4 выполнено продольное сверление 30, через которое пропущена тяга 31. На одном из своих концов она содержит резьбовой участок 32, предназначенный для приведения тяги в возвратно-поступательное движение посредством соответствующих приводных механизмов. На противоположном конце тяги 31 находится приводной конус 33, взаимодействующий с расположенными на нем зажимными элементами. Зажимные элементы состоят из зажимных губок 36. Для этого используются первое зажимное кольцо 34 и второе зажимное кольцо 35, представляющие собой, например, разрезные металлические кольца или изготовленные из подобного резине материала. Зажимные кольца 34 и 35 удерживают зажимные губки 36 на упорном центре 6 и препятствуют их горизонтальному смещению; зажимные губки могут двигаться только в направлении, перпендикулярном тяге. Образуемая первым зажимным кольцом 34 аксиально направленная компонента силы является незначительной и ею можно пренебречь. Названные детали образуют внутри цилиндрической насадки 29 разжимную конусную муфту. Три зажимных губки 36 могут располагаться, например, под углом 120°. Если, как показано на фиг.7, тяга 31 перемещается влево, то приводной конус 33 давит на зажимные губки 36 наружу, в результате чего первое зажимное кольцо 34 аксиально сжимается, а на второе зажимное кольцо 35 воздействует давление радиально наружу. Поскольку цилиндрическая насадка 29 входит внутрь торцевого сверления 37 в первой осевой части машинной детали 17, то центр 6 и осевая часть 18 оказываются прочно связанными между собой, что обеспечивает надежное приведение во вращение без нарушения точности центрирования.

Показанная на фиг.7 разжимная конусная муфта может иметь конструктивное изменение. Например, можно применить вместо зажимных губок и второго зажимного кольца 35 один или несколько шариков. Подробные сведения об этом приведены в ЕР 0714338 В1 заявителя.

Ниже описывается осуществление способа шлифования с применением устройства на фиг.1-7.

На торцах машинной детали 17, т.е. на обеих осевых частях 18, 19, необходимо выполнить сверления 37, с помощью которых машинная деталь 17 может зажиматься между центрами 6, 7 бабки 2 изделия и задней бабки 3 и приводиться во вращение. После приведения в действие изображенной на фиг.7 разжимной конусной муфты и точного центрирования машинная деталь 17 приводится во вращение.

На первой стадии обработки, на которой выполняется шлифование рабочей поверхности 22, шлифовальный шпиндель 14 - после поворота вокруг первой поворотной оси 12 - занимает положение, показанное на фиг.1 и 4. В соответствии с углом при вершине конуса рабочей поверхности 22 располагается под незначительным углом и шлифовальный шпиндель, в результате чего первый шлифовальный круг 15 своей периферийной частью устанавливается, в основном, перпендикулярно шлифуемой рабочей поверхности 22.

Если рабочая поверхность 22 имеет прямолинейный в поперечном сечении контур, то и наружный контур первого шлифовального круга 15 будет также прямолинейным. Однако, если рабочая поверхность 22 является выпуклой или вогнутой, то первый шлифовальный круг 15 должен иметь ответно искривленную поверхность. Встречающиеся на практике искривления рабочих поверхностей подобных машинных деталей являются относительно незначительными. Таким образом, при рассматриваемом здесь вертикальном шлифовании рабочей поверхности присутствует в любом случае то преимущество, что скорость резания шлифовального круга сохраняется, в основном, 12 постоянной по всей осевой длине шлифовального круга 15. По сравнению с прежним традиционным врезным шлифованием с угловой подачей это является решающим преимуществом. Поскольку осевая длина первого шлифовального круга 15 полностью перекрывает радиальный наклонный участок рабочей поверхности 22, то за одну операцию вертикального шлифования может быть удалён припуск 25 под шлифование и достигнуто после шлифования требуемое высококачественное состояние рабочей поверхности 22. Движение подачи происходит во время перемещения шлифовального стола 8 в направлении к продольной оси 23. На линию касания 28 рабочей поверхности 22 приходится соответствующая косо направленная компонента. В принципе, возможно, чтобы шлифовальный стол был неподвижным и чтобы перемещалась каретка 9 шлифовального шпинделя.

После полной обработки рабочей поверхности 22 каретку 9 шлифовального шпинделя незначительно отводят наружу от машинной детали 17, шлифовальную бабку 11 поворачивают вокруг первой поворотной оси 12, проходящей перпендикулярно плоскости смещения каретки шлифовального шпинделя. Затем шлифовальный шпиндель 14 перемещают в положение, показанное на фигурах 2 и 5. В этом положении производят с помощью второго шлифовального круга 16 продольное шлифование всех цилиндрических наружных поверхностей 24 средней части 20 и второй осевой части 19. На этой второй стадии обработки предпочтительно применяют шлифование в подрезку, при котором за один осевой проход производят шлифование сразу до окончательного диаметра. В данном случае продольная подача происходит также за счёт перемещения шлифовального стола 8.

По окончании второй стадии обработки шлифовальный шпиндель 14 поворачивают вокруг второй горизонтально расположенной поворотной оси 13 - в некотором смысле «через голову» - в результате чего оба шлифовальных круга 15, 16 занимают показанное на фигурах 3, 6 положение по отношению к шлифуемой машинной детали 17. На проводимой теперь третьей стадии обработки могут продольно шлифоваться оставшиеся наружные поверхности 24 в зоне первой осевой части, для чего снова применяют второй шлифовальный круг 16.

Шлифование при одноразовой установке заготовки, при котором шлифовальный шпиндель вместе с обоими шлифовальными кругами совершает «круговое движение» вокруг всей шлифуемой машинной детали, обеспечивает сочетание превосходных результатов шлифования с существенным сокращением продолжительности такта.

1. Способ шлифования вращательно-симметричной машинной детали (17), содержащей две осевые части (18, 19) и расположенную между ними среднюю часть (20) большего диаметра, на которой выполнена рабочая поверхность (22) в виде боковой поверхности усеченного конуса с прямолинейным или изогнутым в поперечном сечении контуром, включающий шлифование закрепленной по обоим концам и приводимой во вращение машинной детали (17) с одной установки, при этом шлифовальный шпиндель (14) с первым шлифовальным кругом (15) цилиндрической формы и с соответствующим прямолинейным или изогнутым периферийным контуром устанавливают перпендикулярно рабочей поверхности (22) машинной детали с перекрытием длины ее радиального наклонного участка осевой длиной первого шлифовального круга (15), а подачу на врезание осуществляют путем перемещения относительно друг друга первого шлифовального круга (15) и машинной детали (17) в направлении продольной оси (23) последней, вторым шлифовальным кругом (16), соосно установленным вместе с первым шлифовальным кругом (15) на шлифовальном шпинделе (14), продольно шлифуют цилиндрические наружные поверхности (24) машинной детали (17), причем шлифовальный шпиндель (14) последовательно воздействует первым шлифовальным кругом на рабочую поверхность (22) и вторым шлифовальным кругом на цилиндрические наружные поверхности (24) путем поворота шлифовального шпинделя вокруг двух взаимно перпендикулярных поворотных осей (12, 13) и смещения относительно машинной детали (17) в направлении от ее продольной оси (23) и перпендикулярно к ней (ось X).

2. Способ по п.1, в котором ширина второго шлифовального круга (16) меньше ширины первого шлифовального круга (15).

3. Способ по п.1 или 2, в котором цилиндрические наружные поверхности (24) машинной детали (17) шлифуют с помощью шлифования в подрезку.

4. Способ по п.1 или 2, в котором цилиндрические наружные поверхности машинной детали (17) шлифуют с помощью врезного шлифования с угловой подачей.

5. Способ по п.1, в котором машинную деталь (17) зажимают между упорными центрами (6, 7) и приводят во вращение по меньшей мере одним центром (6).

6. Способ по п.1, в котором при горизонтально закрепленной машинной детали (17) шлифовальный шпиндель (14) поворачивают вокруг первой вертикальной поворотной оси (12) и второй горизонтальной поворотной оси (13).

7. Устройство для шлифования вращательно-симметричной машинной детали (17) с двумя осевыми частями (18, 19) и расположенной между ними средней частью (20) большего диаметра с рабочей поверхностью (22) в виде боковой поверхности усеченного конуса с прямолинейным или изогнутым в поперечном сечении контуром, предназначенное для осуществления способа по любому из пп.1-6 и содержащее зажимно-приводные элементы для зажатия машинной детали (17) по ее торцам и приведения во вращение, каретку (9) шлифовального шпинделя, выполненную с возможностью перемещения в направлении, перпендикулярном продольной оси (23) машинной детали (17), устройство для взаимного продольного перемещения машинной детали (17) и каретки (9) шлифовального шпинделя в направлении, параллельном продольной оси (23) машинной детали (17), шлифовальный шпиндель (14), установленный посредством двух взаимно перпендикулярных поворотных осей (12, 13) на каретке (9) шлифовального шпинделя, два соосно установленных на шлифовальном шпинделе (14) и приводимых им во вращение шлифовальных круга (15, 16), из которых первый шлифовальный круг (15) предназначен для шлифования рабочей поверхности (22) машинной детали (17) и имеет ширину, соответствующую, по меньшей мере, радиальному наклонному участку рабочей поверхности (22), а второй шлифовальный круг (16) предназначен для шлифования цилиндрических периферийных поверхностей (24) и имеет меньшую ширину, при этом шлифовальные круги (15, 16) расположены консольно с одной стороны шлифовального шпинделя (14).

8. Устройство по п.7, в котором зажимно-приводные элементы для зажима машинной детали (17) состоят из тел (4, 5), расположенных на бабке (2) изделия и задней бабке (3) и имеющих установленные на них центры (6, 7), входящие с обеспечением центрирования в торцевые сверления (37) машинной детали (17), при этом, по меньшей мере, расположенный на бабке (2) изделия центр (6) снабжен муфтой, взаимодействующей с торцевым сверлением (37) машинной детали (17) через действующие изнутри наружу зажимные элементы для приведения последней во вращение.

9. Устройство по п.8, в котором муфта выполнена в виде разжимной конусной муфты с разжимаемыми наружу зажимными элементами в виде зажимных губок (36), расположенных на участке центра с продольным сверлением (30) в его теле (4), расположенном на бабке (2) изделия, при этом зажимные губки (36) выполнены с возможностью приведения в действие тягой (31), пропущенной через продольное сверление (30) и снабженной приводным конусом (33) на участке расположения зажимных губок (36).

10. Устройство по п.8 или 9, в котором расположенный на бабке (2) изделия и/или на задней бабке (3) центр (6, 7) установлен своим телом (4, 5) на один или несколько люнетов (26, 27).

11. Устройство по п.7, в котором зажимно-приводные элементы для зажима и приведения во вращение машинной детали (17) расположены на шлифовальном столе (8), выполненном с возможностью перемещения по отношению к каретке (9) шлифовального шпинделя вдоль машинной детали (17).

12. Устройство по п.7, в котором на каретке шлифовального шпинделя посредством перпендикулярной к ее плоскости перемещения первой поворотной оси (12) расположена шлифовальная бабка (11), на которой установлен с возможностью поворота шлифовальный шпиндель (14) посредством второй поворотной оси (13), расположенной перпендикулярно первой поворотной оси (12).