Способ удаления проволок или лент со спрессованных тюков сырья, а также наматывающее устройство для осуществления способа

Иллюстрации

Показать всеИзобретение относится к способу удаления проволоки или лент со спрессованных тюков сырья, например тюков целлюлозы, на которых проволока или ленты образуют, по меньшей мере, по одной точке пересечения. Тюки с помощью устройства позиционирования перемещаются в положение для удаления проволоки, проволока или лента разрезаются и с помощью наматывающего устройства удаляются с тюка. Положение точек пересечения устанавливается автоматически с помощью программируемой камеры и передается на управляющее устройство. Устройство автоматически подводится к этой точке пересечения и за один рабочий ход одновременно наматывает и удаляет две проволоки. Достигается уменьшение времени операции удаления проволоки или лент с тюков. 3 н. и 12 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к способу согласно ограничительной части пункта 1 формулы изобретения и к наматывающему устройству согласно ограничительной части пункта 10 формулы изобретения.

Способ и устройство такого типа используют, например, в бумажной промышленности. Часто сырье для производства бумаги, т.е. целлюлозу или макулатуру, поставляют в спрессованных тюках, которые связываются с помощью проволоки или лент. Прежде чем перерабатывать сырье, например, в гидроразбивателе, в водную суспензию, такая проволока или ленты, как правило, должны удаляться. Это можно осуществить и вручную, что, однако, опасно и накладно. Поэтому разработаны способы указанного здесь типа, с помощью которых удаление проволоки и лент может осуществляться автоматически. Намоточные устройства, которые могут быть использованы для таких способов, известны, например, из DE 2821336 С2. Важное требование к такому способу состоит в как можно более высокой тактовой частоте при удалении проволоки, т.е. чтобы за один час обрабатывалось как можно больше тюков. Участок для удаления проволоки с большим числом устройств весьма дорог и должен иметь возможность использоваться оптимальным образом.

Поэтому в основе изобретения лежит задача усовершенствования способа указанного типа таким образом, чтобы удаление проволоки или лент с тюков целлюлозы или бумаги осуществлялось, по возможности, еще быстрее.

Эта задача решается с помощью отличительных признаков пункта 1 формулы изобретения.

Пункт 10 формулы изобретения описывает наматывающее устройство, которое особенно пригодно для осуществления способа.

Так как при осуществлении способа можно выбирать точки пересечения проволоки или лент, чтобы там применять наматывающее устройство, то на каждой операции намотки с помощью одного и того же наматывающего устройства можно захватывать и удалять две проволоки одновременно. Способ имеет возможность автоматизации и поэтому является особенно экономичным.

Способ и его преимущества поясняется посредством чертежей, которые показывают:

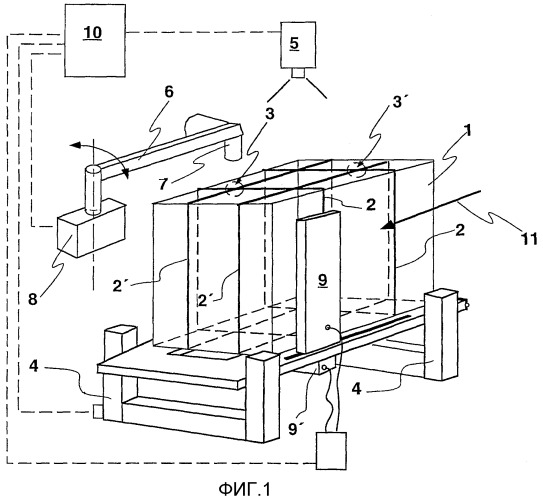

фигура 1 - схематичный вид в перспективе существенных, необходимых для осуществления способа элементов;

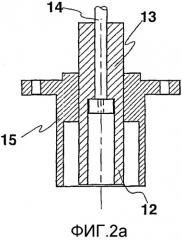

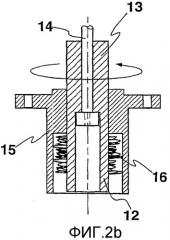

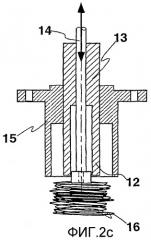

фигуры 2а-2с - особенно подходящее наматывающее устройство в трех рабочих положениях;

фигура 3 - части наматывающего устройства из фиг.2а-2с;

фигура 4 - внешний цилиндр по фиг.3 в развертке.

В изображении на фиг.1 можно очень просто пояснить этапы, требуемые для осуществления способа. Технические элементы представлены таким образом, что могут пояснить задачу и функции. Конструктивные детали из этого чертежа позаимствовать нельзя.

Представленный тюк 1 установлен так, чтобы на вертикальных боковых поверхностях имелась лишь проходящая примерно по вертикали проволока. Это означает, что в показанном здесь положении слои тюка расположены горизонтально, а направление прессования вертикальное. С помощью не показанных транспортирующих устройств, например цепных конвейеров, роликовых транспортеров или пластинчатых конвейеров он транспортируется на участок для удаления проволоки и приводится в положение, в котором точки 3 и 3' пересечения проволоки 2 и 2' находятся на верхней стороне тюка 1. Затем эту верхнюю сторону с помощью устройства 4 позиционирования тюков (двойное подъемное устройство) устанавливают на высоту, на которой поворотный рычаг с телескопическим устройством 6 и наматывающим устройством 7 поворачивается, чтобы удалить проволоку. С помощью программируемой камеры 5, которая зондирует верхнюю сторону тюка 1, регистрируется положение проволоки, определяются точки 3 и 3' пересечения, и координаты передаются на управляющее устройство 10. С помощью управляющего устройства 10 осуществляется управление приводом поворотного устройства 8 и телескопического устройства 6, которые перемещают наматывающее устройство 7 к точкам 3 и 3' пересечения. Кроме того, корректируется положение в соответствии с отклонениями по высоте верхней поверхности тюка от идеальной горизонтальной плоскости. Если используется представленное на фиг.2а-с, 3 и 4 и описанное ниже наматывающее устройство, то при его позиционировании осуществляется коррекция положения выступов статора в соответствии с выполненным углом поворота поворотного устройства 8, чтобы образованные проволоконаправляющими пазами 17 выступы статора установились точно над секторами, которые образуются в точке 3, 3' пересечения проволокой. После проведенной коррекции наматывающее устройство опускается на тюк до тех пор, пока выступы статора не войдут в контакт с верхней поверхностью. В качестве приводов могут служить поворотные приводы, реечные приводы и/или гидроцилиндры, оснащенные позиционными датчиками.

Одновременно - здесь лишь обозначенные - режущие устройства 9 и 9', управляемые также от управляющего устройства с помощью линейных (управляемых) координат, которые могут быть оборудованы сервоприводом, приводятся в соответствующую позицию для резки, в которой проводится разрезание проволоки 2 и 2'. Места резки проволоки выбираются таким образом, чтобы оба конца, если смотреть из точки пересечения 3, были примерно одной длины. Также таким образом можно повысить тактовую скорость способа. Подвод режущих устройств к тюкам можно осуществлять с помощью регулирующих давление гидравлических цилиндров.

Хотя эта фиг.1 показывает лишь одно наматывающее устройство 7 с согласованным с ней поворотным рычагом и телескопическим устройством 6, предпочтительно предусмотреть несколько таких устройств. Наиболее быстро способ осуществляется с помощью участка удаления проволоки, на котором имеется достаточное количество наматывающих устройств, чтобы вся проволока могла быть охвачена одновременно. Целесообразно запрограммированное управляющее устройство указывает каждому наматывающему устройству достигаемую точку пересечения, так чтобы они могли работать одновременно. Для каждого наматывающего устройства в этом случае достижима одна частичная поверхность тюка. Как правило, такие тюки содержат от одной до четырех точек пересечения на одной поверхности. В этом случае целесообразно применять с двух сторон устройства 4 позиционирования тюков соответственно по одному поворотному рычагу с телескопическим устройством 6, причем оба поворотных устройства 8 следовало бы располагать по диагонали напротив друг друга.

Режущие устройства 9 и 9' можно смонтировать таким образом, чтобы они перемещались по вертикали вместе с тюком 1 посредством устройства 4 позиционирования тюков. С какой стороны режущие устройства приводятся в положение резки, зависит от пространственных условий и, возможно, от желания получить при резке концы, по возможности, одинаковой длины относительно точки пересечения. Обычно режущие устройства подводят сбоку, т.е. к поверхностям, параллельным направлению (стрелка 11) транспортировки тюков. Поверхности, расположенные перпендикулярно направлению (стрелка 11) транспортировки, по конструктивным соображениям не так хорошо пригодны, почему большей частью для захватываемых не сбоку проволок режущие устройства подводят к тюку снизу.

После удаления всей проволоки можно тюк 1 опустить, например, на не показанный здесь транспортер и транспортировать от участка удаления проволоки в направлении транспортировки. Одновременно поступает новый, еще имеющий проволоки тюк.

Особенно пригодное для осуществления способа согласно изобретению наматывающее устройство показано на фиг.2а-с. Оно содержит расположенный по центру полоцилиндрический ротор 12, по меньшей мере, с двумя исходящими от рабочего конца полого цилиндра, выполненными в форме винтовой линии, проходящими через стенку цилиндра пазами (здесь не показаны). Этот ротор 12 окружен статором 15, который имеет, по меньшей мере, два, предпочтительно четыре, проволоконаправляющих паза (здесь не показаны), также исходящих от его внешнего конца, выполненных в форме винтовой линии и имеющих противоположный ход относительно пазов ротора. Полоцилиндрический ротор 12 наматывающего устройства продолжается в образованном в виде полого вала приводном вале 13. В этом полом валу находится выталкиватель 14 проволоки. Фиг.2а показывает рабочее положение перед намоткой, т.е. выталкиватель 14 проволоки находится в исходном положении. После захвата проволоки благодаря вращению ротора 12 в статоре 15 возникает бунт 16 проволоки, как показано на фиг.2b. При этом процесс выталкивания может уже начаться, прежде чем проволока полностью намотается, благодаря чему экономится время. Фиг.2с показывает выталкиватель 14 проволоки в конечном положении позиции выталкивания, после того как он переместился с фиксацией от поворота посредством гидравлического или пневматического цилиндра (не показан), бунт 16 проволоки вытолкнут. Одновременно с процессом выталкивания осуществляется вращательное движение ротора 12 для снижения трения между бунтом 16 проволоки и статором 15. Возможности для удаления намотанной проволоки из наматывающего устройства 7 сами по себе известны. При этом следует различать, идет ли речь о металлической проволоке или о полимерных лентах. В случае металлической проволоки желательно образовывать относительно плотно намотанные бунты, которые можно легко транспортировать. Они, как относительно чистое сырье, могут рассматриваться сразу в качестве предполагаемого к продаже продукта, т.е. могут использоваться повторно.

Подобное наматывающее устройство известно из уже упомянутого DE 2821336 С2. Известное устройство усовершенствовано с пользой таким образом и благодаря этому приведено в соответствие со способом, что статор в определенной угловой области, предпочтительно около 30°, может поворачиваться вокруг своей оси, чтобы благодаря этому приподнимать прилегающую к тюку проволоку или ленты. Фиг.3 показывает слева статор 15, а также справа от него ротор 12 с приводным валом 13. Для наглядности эти обе части показаны не в готовом к эксплуатации положении, т.е. не в состыкованном состоянии. Видны расположенные спереди, выполненные в форме винтовой линии, проходящие через стенку цилиндра проволоконаправляющие пазы 17 в статоре 15. Также обозначен расположенный спереди, размещенный в полоцилиндрическом роторе 12 паз 18. Ориентация пазов в этих обеих конструктивных деталях противоположная, так что благодаря вращению полоцилиндрического ротора 12 внутри статора 15 может наматываться проволока или ленты. Так как статор 15 может вращаться в ограниченной угловой области и благодаря этому проволока с тюка втягивается в проволоконаправляющий паз 17, между рабочим концом ротора 12 и статора 15 можно предусмотреть небольшое расстояние «a» в несколько миллиметров. Это способствует также сохранению тюка.

Развертка статора 15 согласно фиг.4 показывает, что в целом имеется четыре проволоконаправляющих паза 17. При этом можно, например, в области рабочего конца выбрать угол α паза, который более плоский, чем угол β в остальной области. Благодаря этому проволока вначале приподнимается особенно легко, а позднее в собственно процессе намотки надежно направляется вверх в основание паза. Паз 17 может быть выполнен также с возрастающим подъемом.

С помощью такого намоточного устройства можно образовать бунт проволоки, не повредив при этом заметным образом поверхность тюка. Как позднее еще будет пояснено, такое повреждение, в частности, дорогостоящих тюков целлюлозы, нежелательно. Так как наматывающее устройство 7 направляется к точке пересечения «точно в точку», то это устройство в состоянии надежно захватить все четыре конца проволоки точки пересечения. Вращательная подвижность статора 15 может быть относительно малой. Обычно после завершения процесса намотки он поворачивается обратно в свое исходное положение.

Хотя описанный способ в принципе применим для тюков с различным сырьем, например макулатуры, целлюлозы, хлопкового пуха или хлопка, однако, его преимущества наилучшим образом проявляются при удалении проволоки с тюков целлюлозы. Прежде всего стандартные тюки целлюлозы заметно меньше, чем стандартные тюки макулатуры. Для такого же производства следует, таким образом, открыть больше тюков целлюлозы, что приводит к более высоким требованиям в отношении достигаемых тактовых скоростей. Не менее важно, однако, что относительно более дорогостоящая и ценная целлюлоза применяется там, где предъявляются особенно высокие требования к производимой бумаге. Поэтому следует избегать загрязнения при резке и намотке проволоки тюков наружных слоев тюков или повреждения волокон. Способ согласно изобретению совершенно особым образом обеспечивает сохранение сырья, так как наматывающие устройства и режущие устройства целенаправленно используются в немногих местах. Также тот факт, что тюки целлюлозы обычно более равномерны в своей величине и форме обвязки проволокой, цель способа направлена на то, чтобы быстро и просто обнаружить и удалить проволоку.

1. Способ удаления проволоки или лент со спрессованных тюков сырья, на которых проволоку или ленты закрепляют таким образом, что они, по меньшей мере, на двух противоположных сторонах тюков образуют, по меньшей мере, по одной точке пересечения,

причем тюки с помощью устройства позиционирования тюков доставляют в положение для удаления проволоки,

положение проволоки автоматически устанавливают с помощью поискового устройства проволоки и позиционируют наматывающее устройство над проволокой,

разрезают проволоку и ленты и

с помощью, по меньшей мере, одного наматывающего устройства удаляют с тюка,

отличающийся тем, что, по меньшей мере, на одной стороне тюка автоматически устанавливают положение точки пересечения и передают на управляющее устройство, которое направляет наматывающее устройство к этой точке пересечения.

2. Способ по п.1, отличающийся тем, что положение точки пересечения определяют с помощью автоматической камеры, зондирующей соответствующую сторону тюка.

3. Способ по п.1 или 2, отличающийся тем, что наматывающее устройство закрепляют на телескопическом устройстве и перемещают им и поворотным устройством посредством управления управляющим устройством.

4. Способ по п.1, отличающийся тем, что положения точек пересечения определяют на стороне тюка, расположенной сверху.

5. Способ по п.1, отличающийся тем, что проволоку или ленты разрезают с помощью режущего устройства, положение резки которого определяют автоматически в зависимости от установленного положения точек пересечения.

6. Способ по п.5, отличающийся тем, что положение резки устанавливают таким образом, чтобы, исходя от заданной управляющим устройством точки намотки, длина проволоки или лент была примерно одинаковой.

7. Способ по п.1, отличающийся тем, что используют два наматывающих устройства, при этом ими управляют таким образом, чтобы внешняя поверхность тюка, на которой их позиционируют, разделялась на две частичные поверхности, которые могут быть достигнуты соответственно только одним наматывающим устройством.

8. Способ по одному из пп.5-7, отличающийся тем, что, по меньшей мере, одним режущим устройством воздействуют на боковую поверхность и, по меньшей мере, одним режущим устройством воздействуют под помещенным в позицию тюком.

9. Применение способа по п.1 для удаления проволоки с тюков целлюлозы.

10. Наматывающее устройство для осуществления способа по п.1, в частности, для намотки и удаления перекрещенной, разрезанной проволоки тюка, с расположенным по центру полоцилиндрическим ротором, который имеет, по меньшей мере, два исходящих от рабочего конца ротора выполненных в форме винтовой линии, проходящих через стенку цилиндра паза, а также с окружающим этот ротор статором, который имеет, по меньшей мере, два проволоконаправляющих паза, также исходящих от рабочего конца, выполненных в форме винтовой линии и имеющих противоположный ход относительно пазов ротора, причем ротор продолжается в выполненном в виде полого вала приводном валу, в котором размещен выталкиватель проволоки, отличающееся тем, что статор снабжен, по меньшей мере, двумя проволоконаправляющими пазами, которые равномерно распределены в окружном направлении, и относительно тюка может совершать поворотное перемещение на угол от, по меньшей мере, 10 до максимум 99°, предпочтительно 10-60°, причем это поворотное перемещение должно выполняться в направлении, противоположном вращательному движению ротора.

11. Устройство по п.10, отличающееся тем, что статор имеет точно четыре проволоконаправляющих паза.

12. Устройство по п.10, отличающееся тем, что проволоконаправляющие пазы (17) в области приема проволоки имеют угол α паза, который является более плоским, чем угол β в остальной области паза.

13. Устройство по п.10, отличающееся тем, что проволоконаправляющие пазы (17) имеют возрастающий, если смотреть со стороны приема проволоки, подъем.

14. Устройство по пп.10, 11, 12 или 13, отличающееся тем, что проволоконаправляющие пазы (17) закруглены.

15. Устройство по п.10, отличающееся тем, что пазы ротора не закруглены.