Способ изготовления стеновых керамических изделий с использованием измельченных кристаллизованных стекол, шихта для стеновых керамических изделий и заполнитель для стеновых керамических изделий

Иллюстрации

Показать всеИзобретение относится к производству стеновой керамики и может быть использовано для получения теплоизоляционных изделий - кирпича, блоков, стеновых панелей и др. Техническим результатом изобретения является расширение арсенала технических средств при изготовлении прочных малоусадочных и безусадочных стеновых керамических изделий. Способ включает смешивание молотой глины в количестве 60-97 мас.% с заполнителем - остальное в виде гидрофобизированных гранул размером 0,1-2,0 мм, полученных из кристаллизованных стекол и оксида алюминия в количестве 5,0-20,0% по отношению к массе кристаллизованного стекла, молотых совместно с 1-6% порообразователя от массы кристаллизованных стекол - карбонатом кальция. Далее следует увлажнение, формование сырцовых изделий пластическим способом либо способом полусухого прессования, сушка и обжиг при 910-945°С. 3 н.п. ф-лы, 2 табл.

Реферат

Изобретение относится к производству стеновой керамики и может быть использовано для получения теплоизоляционных изделий - кирпича, блоков, стеновых панелей и др.

Известны способ изготовления стенового керамического изделия и сырьевая шихта для него, включающая молотую глину (53-93 мас.%) и заполнитель в виде зерен, расширяющихся в процессе нагревания с первоначальным размером не более 2 мм, состоящих из вермикулита, или гидрофлогопита, или гидробиотита (2-42 мас.%) и отощителя - песка, или золы, или шлака с размером частиц не более 2 мм (4-45 мас.%). Из перемешанной массы пластическим способом формуют изделия в виде кирпича, блоков, стеновых панелей, которые после сушки обжигают в тоннельной печи при 950°С с изотермической выдержкой 2 часа [Патент РФ №1780276, кл. 6 С04В 33/00, 1995].

Недостатками способа, сырьевой шихты и заполнителя являются высокая плотность получаемых стеновых керамических изделий (1850...1990 кг/м3), что требует увеличения затрат материалов на стадии изготовления и, как следствие этого, утяжеляет массу стеновых конструкций; высокая огневая усадка (до 5...7,9 об.%), что способствует возникновению напряжений и дефектов структуры, отрицательно влияющих на прочностные характеристики обожженного материала. Эти недостатки ухудшают технологические и эксплуатационные характеристики стеновых керамических изделий.

Наиболее близкими к предлагаемому решению являются способ изготовления стеновых керамических изделий, сырьевая шихта и заполнитель для них. Способ заключается в смешивании молотой глины - 60-97 мас.% и заполнителя - остальное в виде гидрофобизированных гранул размером 0,1-2,0 мм, полученных из стеклобоя, молотого совместно с 1-6% от массы стеклобоя порообразователем - карбонатом кальция, при этом количество гидрофобизатора составляет 1...10% от массы стеклобоя. Из перемешанной массы формуют изделия, которые после сушки обжигают в тоннельной печи при 950°С с изотермической выдержкой 2 часа [Патент РФ №2277520, кл. 6 С04В 33/02, 2005].

Недостатками прототипа являются наличие общей усадки при сушке и обжиге и недостаточная прочность получаемых стеновых керамических изделий, а также ограничение в использовании сырьевых компонентов из-за невозможности использования тугоплавких глин.

Предлагаемое изобретение решает задачу расширения арсенала технических средств, в том числе и расширение сырьевой базы за счет использования тугоплавких глин, для производства малоусадочных и безусадочных стеновых керамических изделий с сохранением и увеличением их прочности.

Технический результат достигается тем, что в способе изготовления стеновых керамических изделий, включающем смешивание молотой глины в количестве 60-97 мас.% с заполнителем - остальное в виде гидрофобизированных гранул размером 0,1-2,0 мм, полученных из стеклобоя, молотого совместно с 1-6% от массы стеклобоя порообразователем - карбонатом кальция, увлажнение, формование сырцовых изделий пластическим способом либо способом полусухого прессования, сушку и обжиг, согласно предлагаемому решению в качестве стеклобоя используют кристаллизованные стекла, при этом при помоле кристаллизованного стекла и порообразователя дополнительно вводят оксид алюминия в количестве 5,0...20,0% по отношению к массе кристаллизованного стекла, а обжиг проводят при температуре 910-945°С.

Технический результат достигается тем, что в сырьевой шихте для изготовления стеновых керамических изделий, включающей молотую глину - 60-97 мас.% и заполнитель - остальное в виде гидрофобизированных гранул размером 0,1-2,0 мм, полученных из стеклобоя, молотого совместно с 1-6% от массы стеклобоя порообразователем - карбонатом кальция, согласно предлагаемому решению вышеуказанный заполнитель в качестве стеклобоя содержит кристаллизованные стекла, а ядра гранул дополнительно содержат оксид алюминия в количестве 5,0...20,0% по отношению к массе кристаллизованного стекла.

Результат достигается с помощью заполнителя для стеновых керамических изделий в виде гранул размером 0,1-2,0 мм, состоящих из ядра и оболочки из гидрофобизатора, причем ядром является связанная между собой смесь дробленого боя стекла и порообразователя - карбоната кальция, взятого в количестве 1-6% от массы стеклобоя, при этом согласно предлагаемому решению материал ядра в качестве стеклобоя содержит кристаллизованные стекла, а ядро гранул заполнителя дополнительно содержит оксид алюминия в количестве 5,0...20,0% по отношению к массе кристаллизованного стекла.

Сравнение предлагаемого решения с прототипом позволило установить, что оно отличается введением заполнителя в виде гранулированного и гидрофобизированного кристаллизованного стекла (молотого совместно с карбонатом кальция), при этом ядро заполнителя дополнительно содержит оксид алюминия в количестве 5,0...20,0% по отношению к массе кристаллизованного стекла, а также предложенной авторами температурой обжига изделий. Таким образом, предлагаемое решение обладает критерием «новизна».

При изучении других технических решений использование предложенного авторами введения в состав сырьевой шихты для изготовления стеновых керамических изделий заполнителя в виде гранулированного и гидрофобизированного кристаллизованного стекла (молотого совместно с карбонатом кальция), причем ядро заполнителя дополнительно содержит оксид алюминия в количестве 5,0...20,0% по отношению к массе кристаллизованного стекла, а также обжига изделий при температуре 900-945°С не выявлено, таким образом заявляемое решение не следует явным образом из уровня техники, что позволяет сделать вывод о соответствии заявляемого решения критерию «изобретательский уровень».

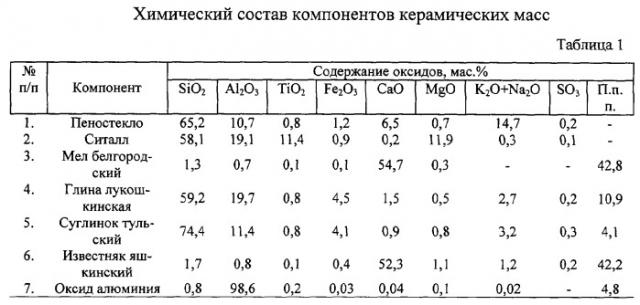

Характеристика компонентов массы:

1. В качестве кристаллизованного стекла использовали:

- отходы опиловки блоков пеностекла по ТУ 5914-003-02066339-98 "Материалы и изделия строительные теплоизоляционные", произведенного в БГТУ им. В.Г.Шухова (г. Белгород);

- отходы (бой и некондиция) ситаллов кордиеритового состава.

Проведенные исследования показали, что данные материалы на 84...96 мас.% состоят из кристаллизованных стекол: в отходах производства пеностекла в основном это кристаллы девитрита, в ситаллах - кордиерит и кристобалит.

Отходы кристаллизованных стекол дробят в молотковой дробилке и хранят в накопительном бункере.

2. В качестве порообразователя использовали карбонаты кальция:

- мел технический дисперсный МТД-2 по ТУ-21-020350-06-92, ОАО «Стройматериалы», г. Белгород;

- известняк Яшкинского месторождения.

3. Оксид алюминия по ГОСТ 8136-85, марка ОАА-1.

4. В качестве глинистого компонента использовали:

а) тугоплавкую глина Лукошкинского месторождения (Белгородская обл., Старооскольский район) по ТУ 21-4434-84. Огнеупорность 1430...1570°С. Пластичность 9-12. Цвет после обжига красный.

б) легкоплавкую глина (суглинки) Тульской области. Огнеупорность 1200...1230°С. Пластичность 17. Цвет после обжига светло-красный.

Химический состав сырьевых компонентов приведен в табл.1.

5. При гранулировании порошка кристаллизованного стекла, молотого совместно с карбонатом кальция и оксидом алюминия на тарельчатом грануляторе, использовали водный раствор силикатного клея (жидкое стекло) по ТУ 2385-001-54824507-2000. Количество связующего компонента при разных размерах гранул различно и определяется визуально: столько, чтобы сформированные гранулы нужного размера скатывались с наклонной поверхности тарельчатого питателя. Получающиеся ядра состоят из связанной между собой жидким стеклом смеси кристаллизованного стекла, оксида алюминия и порообразователя - карбоната кальция.

6. В качестве гидрофобизатора поверхности гранул заполнителя использовали парафин нефтяной марки П-2 (ГОСТ 23683-89) в расплавленном состоянии. Регулируя толщину парафинового слоя на поверхности гранулята, получают наиболее предпочтительные сферические и округлые поры в массе готового изделия.

Для получения гранулированного заполнителя дробленое кристаллизованное стекло дозировали с карбонатом кальция (порообразователем) - мелом, известняком, а также с оксидом алюминия весовым методом. Полученную шихту загружали в шаровую мельницу и производили помол до достижения удельной поверхности 300...500 м2/кг. Гранулирование полученной шихты, сушку ядер и обработку их гидрофобизатором производили аналогично способу, описанному в патенте РФ №2277520, кл. 6 С04В 33/02, 2005.

Пример. Взвесили предварительно высушенную, измельченную и просеянную через сито с размером отверстий 0,1 мм Лукошкинскую глину в количестве 7,5 кг (75%, см. табл.2, смесь 1), к этой глине добавили 2,5 кг заполнителя в виде гранул, полученных из кристаллизованного стекла - ситалла, молотого совместно с 3 мас.% мела и 10 мас.% оксида алюминия до удельной поверхности 400 м2/кг, гранулированного, просеянного через сито с размером диаметра ячеек 2,0 мм, оставшегося на сите 0,1 мм и гидрофобизированного для получения оболочки гранулы обработкой расплавленным парафином - 5% по отношению к массе гранулы, см. табл.2, смесь 1.

Смесь сухих компонентов (глину и заполнитель) увлажняли водой до формовочной влажности, перемешивали до равномерного распределения заполнителя и глины. Образцы сырцовых изделий из полученной смеси формовали пластическим способом на ленточном прессе. Образцы высушивали до остаточной влажности 0,5...2%, а затем обжигали при температуре 940°С аналогично способу, описанному в патенте РФ №2277520, кл. 6 С04В 33/02, 2005.

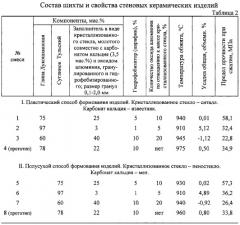

После охлаждения образцы изделий испытывали на прочность, определяли общую усадку. Результаты испытаний приведены в табл.2 (смесь 1). Известные составы массы 4 и 8 изготавливали согласно прототипу (Патент РФ №2277520, кл. 6 С04В 33/02, 2005, табл.2, состав 1).

Изделия из смесей 5-7 (табл.2) получали способом полусухого прессования.

Анализируя результаты физико-механических испытаний серии экспериментальных образцов, можно сделать вывод, что способности формировать пористую структуру обожженных керамических материалов с заполнителем способствует совместный помол кристаллизованного стекла с порообразователем и оксидом алюминия до достижения удельной поверхности 300...500 м2/кг.

Анализ данных табл.2 результатов испытаний образцов стеновой керамики, показывает следующее.

1. Все смеси 1-3 и 5-7 отвечают требованиям ТУ 530-95 «Кирпич и камни керамические».

2. Введение в состав керамической массы заполнителя в виде гранул, состоящих из кристаллизованного стекла, молотого совместно с карбонатом кальция и оксидом алюминия, гранулированного и гидрофобизированного, в заявляемых количествах и размером зерен 0,1...2,0 мм, а также последующий обжиг при температуре 910-945°С, позволяет получать прочные высококачественные стеновые керамические изделия.

3. Обожженные керамические изделия, полученные из сырьевых смесей 3 и 7, имеют отрицательную усадку, т.е. наблюдается равномерное увеличение линейных и объемных размеров с допустимыми поверхностными дефектами обожженных образцов по сравнению с размерами исходных сырцовых изделий.

4. Уменьшать количество оксида алюминия в заполнителе для стеновых керамических изделий, состоящего из кристаллизованного стекла, молотого с карбонатом кальция, менее 5 мас.% и снижать температуру обжига менее 910°С нецелесообразно, т.к. получаемые керамические изделия по комплексным техническим характеристикам получаются недостаточно качественными из-за наличия усадочных явлений при сушке и обжиге и, несмотря на то что изделия отвечают требованиям ТУ 530-95, составы 2 и 6 из-за наличия мелких трещин приняты как граничные.

Увеличение количества оксида алюминия в заполнителе в виде гранул кристаллизованного стекла, молотого с порообразователем, свыше 20 мас.% и повышение температуры обжига более 945°С нецелесообразны, т.к. происходит падение прочности получаемых стеновых керамических материалов за счет появления дефектов расширяющейся структуры обжигаемых изделий и нарушения геометрических размеров. По этой причине, несмотря на то что физико-механические характеристики изделий отвечают требованиям ТУ 530-95, составы 3 и 7 приняты как граничные.

Заявляемый способ изготовления стеновых керамических изделий имеет следующие преимущества:

1) предел прочности при сжатии увеличивается на 30-37%;

2) полученные в результате обжига стеновые керамические изделия имеют однородную замкнуто-поризованную упрочненную структуру с минимальными объемными усадочными дефектами.

Физико-химическая сущность технического решения достижения задачи заключается в следующем: заполнитель в виде заявленных гранул, занимая объем сырьевой массы, формирует порообразную структуру сырца, причем за счет гидрофобизации поверхности гранул и наличия слоя гидрофобизатора обработанная гранула имеет сглаженную поверхность, внутри которой заключена относительно рыхлая сухая масса. Сырцовые керамические изделия, включающие указанные гранулы, имеют пониженную влажность, при сушке легко отдают влагу с минимальными усадочными явлениями. По этой причине в структуре сырца в процессе обжига формируются сферические остеклованные изнутри замкнутые поры в обожженном керамическом изделии.

При достижении 910...920°С кристаллизованное стекло размягчается, а из карбоната кальция выделяется при декарбонизации углекислый газ, который поризует стекломассу гранулы. Этот процесс, происходящий в поре, создает равномерный распирающий эффект, который активно препятствует возникновению и развитию огневой усадки стеновых керамических изделий в процессе термообработки. Отличительной особенностью заявляемой сырьевой шихты является то, что процесс расширения гранул происходит при достижении пиропластического состояния керамической матрицы. При повышении температуры до 920°С кристаллизованное стекло переходит в жидкую фазу и активно взаимодействует с частицами глины по всей поверхности поры. Присутствие оксида алюминия в заявляемом количестве обеспечивает образование армирующих кристаллических структур не только в зонах контакта «пора-керамика», но армируется и сама пора: вводимый оксид в присутствии расплавленной стеклофазы, образующейся из порошка кристаллизованного стекла при температуре обжига керамических изделий, формирует объемную прочную кристаллическую структуру. Рентгенофазовые исследования показывают, что эта структура сформирована из кристаллов волластонита, анортита и муллита. К этому времени глинистая составляющая сырьевой массы создает прочный структурный скелет материала, который закрепляет практически малоусадочную структуру изделия. Авторами установлено, что температура обжига в заявляемых пределах (910...945°С) способствует образованию поровой структуры, которая формируется путем взаимодействия глинистых частиц, примыкающих к порам, с расплавленной стеклофазой из материала стеклокристаллических гранул, включающих оксид алюминия, что определяет высокие эксплуатационные характеристики получаемых стеновых керамических изделий. При охлаждении обожженного изделия эти упрочненно-поризованные участки, равномерно распределенные по объему полученных керамических изделий, препятствуют трещинообразованию, этим объясняется высокая прочность изделий и малое водопоглощение, даже при существенном снижении плотности готовых изделий по сравнению с прототипом (доказано микроскопическими и петрографическими исследованиями). Обеспечение равномерной замкнутой пористости с упрочненной внутренней структурой в керамических изделиях также обусловливает существенное улучшение их прочностных характеристик по сравнению с прототипом.

Сырьевая шихта для получения стеновых керамических изделий по прототипу, не включающая кристаллизованные стекла и дополнительно оксид алюминия, не позволяет достичь высокого результата, реализованного в заявляемом способе, т.к. армирующие кристаллы формируются в незначительном количестве, а кристаллы муллита, которые формируют наиболее прочный структурный каркас и обеспечивают низкую теплопроводность изделий, практически отсутствуют (доказано рентгенофазовыми исследованиями).

Получаемые по заявляемому способу стеновые керамические изделия обладают хорошими декоративными характеристиками, не имеют трещин.

Использование заявляемой сырьевой шихты решает задачу расширения арсенала технических средств при изготовлении прочных малоусадочных и безусадочных стеновых керамических изделий (кирпича, блоков, стеновых панелей и др.), позволяет расширить сырьевую базу за счет применения в качестве сырья отходов промышленности с преобладающим содержанием оксида алюминия и глин с большими усадочными свойствами при термообработке, ранее для производства стеновых керамических изделий не использовавшихся, причем данная технология не требовательна к чистоте исходных материалов.

1. Способ изготовления стеновых керамических изделий, включающий смешивание молотой глины в количестве 60-97 мас.% с заполнителем - остальное в виде гидрофобизированных гранул размером 0,1-2,0 мм, полученных из стеклобоя, молотого совместно с 1-6% от массы стеклобоя порообразователем - карбонатом кальция, увлажнение, формование сырцовых изделий пластическим способом, либо способом полусухого прессования, сушку и обжиг, отличающийся тем, что в качестве стеклобоя используют кристаллизованные стекла, при этом при помоле кристаллизованного стекла и порообразователя дополнительно вводят оксид алюминия в количестве 5,0-20,0% по отношению к массе кристаллизованного стекла, а обжиг проводят при температуре 910-945°С.

2. Сырьевая шихта для изготовления стеновых керамических изделий, включающая молотую глину - 60-97 мас.% и заполнитель - остальное в виде гидрофобизированных гранул размером 0,1-2,0 мм, полученных из стеклобоя, молотого совместно с 1-6% от массы стеклобоя порообразователем - карбонатом кальция, отличающаяся тем, что вышеуказанный заполнитель в качестве стеклобоя содержит кристаллизованные стекла, а ядра гранул дополнительно содержат оксид алюминия в количестве 5,0-20,0% по отношению к массе кристаллизованного стекла.

3. Заполнитель для стеновых керамических изделий, в виде гранул размером 0,1-2,0 мм, состоящих из ядра и оболочки из гидрофобизатора, причем ядром является связанная между собой смесь дробленого боя стекла и порообразователя - карбоната кальция, взятого в количестве 1-6% от массы стеклобоя, отличающийся тем, что материал ядра в качестве стеклобоя содержит кристаллизованные стекла, а ядра гранул заполнителя дополнительно содержат оксид алюминия в количестве 5,0-20,0% по отношению к массе кристаллизованного стекла.