Способ нанесения на кристаллы октогена покрытия из свинецсодержащего органического соединения

Иллюстрации

Показать всеИзобретение относится к твердым ракетным топливам. Предложен способ нанесения на кристаллы октогена покрытия из ацетата свинца. Суспензию кристаллов октогена в водном растворе ацетата свинца нагревают до 40...50°С и добавляют в нее при перемешивании водный раствор полиакриламида. Затем в суспензию дозируют равномерно в течение 20...60 минут водный раствор гипохлорита натрия при мольном соотношении ацетата свинца и гипохлорита натрия 1:1 и выдерживают в течение 20...30 минут. Изобретение направлено на создание пожаробезопасного способа нанесения покрытия на кристаллы октогена без применения органического растворителя. 1 табл.

Реферат

Изобретение относится к области повышения энергетических свойств ТРТ для малодымных составов на основе бесхлорных окислителей, таких как октоген, гексоген, АДНА и др. Топлива с использованием активных горючесвязующих и нитраминных окислителей имеют единичный импульс при Pk/Pa=40/1 на 10...20 единиц выше, чем на инертном связующем и перхлорате аммония.

Известно, что регулирование баллистических характеристик октогенсодержащих топлив является сложной задачей: при их горении получаются очень высокие значения зависимости скорости горения от давления (ν=0,8...1,0) вместо приемлемых для различных систем военной техники, находящихся на уровне 0,2...0,4 (Манелис Г. Б. и др. "Термическое разложение и горение ВВ и порохов". - М,:Наука, 1996).

Известно, что применение оксидов металлов, например, диоксида свинца, позволяет ускорить разложение октогена, улучшить тем самым возможность регулирования баллистических свойств ТРТ, в частности повысить скорость горения и снизить ее зависимость от давления (Яковлев С.И. "Механизм действия катализаторов на горение порохов". - Физика горения и взрыва. 1991.Т.27, № 1,с.33-36).

Свинцовые соли при термораспаде образуют мелкодисперсные кристаллы диоксида свинца, снижающих температуру разложения октогена и влияющих тем самым на характеристики его горения.

Известно, что для регулирования скорости горения нитраминных ракетных топлив наносят на кристаллы октогена покрытие в виде соли термораспаде оксиды металлов, которые играют решающую роль в ускорении термического разложения октогена. При этом в числе наиболее эффективных соединений являются соли свинца (Степанов Р. С. и др. Физика горения и взрыва. 2004.Т.40,№5,с.89).

Известен способ нанесения покрытия на кристаллы октогена в виде купфероната свинца Pb+2 Суть метода состоит в растворении октогена в ацетоне при 60-70°С, с последующим введением в полученный ацетоновый раствор добавки купфероната свинца или измельченной добавки купфероната свинца в количестве 5% от массы октогена, с последующим медленным упариванием ацетона, в результате чего добавка осаждается на поверхности кристаллов октогена (Степанов Р. С. и др. «Кинетика и механизм термораспада октогена с добавками купферонатов металлов». - Физика горения и взрыва. 1999.Т.35, № 3, с.52-56). Недостатком метода является использование органического растворителя.

Известно нанесение на кристаллы октогена покрытия в виде свинцовой соли пропионитрилнитрамина (Степанов Р.С. «Влияние солей пропионитрилнитрамина на термическое разложение октогена». - Физика горения и взрыва. 2000.Т.36, № 5, с.74-77). Нанесение соли проводили в ацетоне аналогично вышеприведенному способу.

Известен способ нанесения на кристаллы октогена покрытия из кристаллов формиата и оксалата свинца. Для этого октоген растворяют в ацетоне при температуре 60-70°С и в раствор при постоянном перемешивании вводят насыщенный водный раствор соли, либо измельченную добавку. Затем растворитель медленно испаряют, при этом добавка оксида свинца осаждают на поверхность октогена (Степанов Р. С.и др. «Влияние формиатов и оксалатов металлов на скорость распада октогена» Физика горения и взрыва.2004.Т40, № 5, с.86-90).

Недостатками способа является применение больших количеств огнеопасного низкокипящего органического растворителя - ацетона ввиду малой растворимости в нем октогена, 2,1 г на 100 мл при 22°С (Орлова Е.Ю. "Химия и технология бризантных взрывчатых веществ". - М.: Оборонгиз, 1960, с.288), а так же необходимость его рекуперации, что делает процесс пожароопасным и малотехнологичным. Этот способ выбран в качестве прототипа.

Задачей настоящего изобретения является разработка более технологичного способа нанесения на кристаллы октогена покрытия из свинецсодержащего органического соединения, устранение применения органического растворителя и снижение тем самым пожароопасности процесса.

Технический результат изобретения достигается тем, что в качестве свинецсодержащего органического соединения используют ацетат свинца, суспензию кристаллов октогена в водном растворе ацетата свинца нагревают до 40...50°С, добавляют в нее при перемешивании водный раствор полиакриламида при весовом соотношении октогена, ацетата свинца и полиакриламида 100:0,8...1,6:0,01...0,1, а затем дозируют в нее равномерно в течение 20...60 минут водный раствор гипохлорита натрия при мольном соотношении ацетата свинца и гипохлорита натрия 1:1 и выдерживают в течение 20...30 минут при массовом соотношении общего количества октогена и воды 1:30...50.

Указанные условия позволяют исключить отмеченные выше недостатки прототипа: органический растворитель - ацетон заменить на воду, что снижает пожароопасность процесса, и устранить необходимость рекуперации растворителя.

Следует отметить, что предлагаемый способ позволяет получить более прочное покрытие.

Прочность его достигается за счет образования водородных связей между амидными группами полиакриламида и атомами кислорода нитраминных групп октогена и диоксида свинца, которые сильнее Ван-дер-Ваальсовских сил притяжения молекул октогена и свинцовых солей органических кислот.

Процесс осаждения кристаллов диоксида свинца происходит в момент его образования, что обеспечивает его высокую дисперсность и позволяет ожидать меньший расход свинца при одинаковом эффекте разложения.

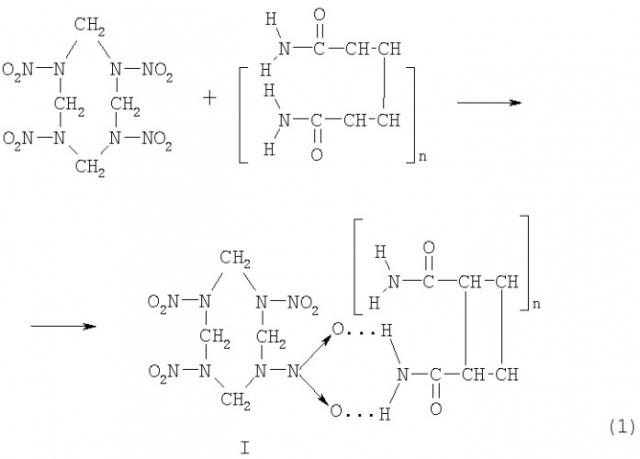

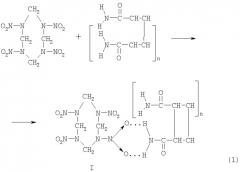

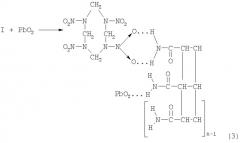

Сущность процесса можно отобразить в виде следующих химических реакций(1, 2, 3).

Первое уравнение отображает реакцию образования водородных связей между октогеном и полиакриламидом (ПАА).

Второе уравнение отображает реакцию образования диоксида свинца

Третье уравнение представляет собой получение сольвата диоксида свинца с образовавшимся комплексом I

Несмотря на многостадийность, продолжительность процесса небольшая, около двух часов. Последние две стадии проходят практически одновременно и составляют одну технологическую фазу.

Температурные пределы процесса высаживания диоксида свинца на октоген ограничены пределом 40...50°С. Снижение температуры процесса менее 40°С приводит к замедлению реакции окисления. Верхний предел по температуре ограничен 50°С, поскольку при более высокой температуре наблюдается несколько меньший выход диоксида свинца.

Массовое отношение общего количества воды и октогена 30...50:1 выбрано из соображений безопасности процесса.

Соотношение больше, чем 50:1 нежелательно ввиду снижения производительности аппарата.

Массовое соотношение сухого полиакриламида и октогена составляет 0,01...0,1:100, что позволяет почти полностью высадить диоксид свинца на октоген. Данное соотношение выбрано с учетом приемлемого значения энергетики октогена и топлив на его основе. При большем количестве октогена наблюдается неполное покрытие, т.е. получается смесь взвеси бесцветных кристаллов непокрытого октогена и черных кристаллов диоксида свинца.

Время дозировки водного раствора гипохлорита натрия составляет 20...60 минут. При уменьшении времени дозировки наблюдается неравномерность покрытия ввиду образования агломератов кристаллов диоксида свинца и снижение выхода диоксида свинца. Снижение выхода связано, по-видимому, с раскислением диоксида свинца избыточной хлорноватистой кислотой, способствующей протеканию известной побочной реакции (В. В. Некрасов, «Основы общей химии», том 1, стр.637. - Изд-во общей химии, 1978 г.):

PbO2+2НСlO→PbCl2+H2O+1,5O2

Указанный побочный процесс имеет место и при неравномерном дозировании раствора гипохлорита натрия.

Увеличение времени дозировки более 60 минут экономически нецелесообразно.

Время выдержки реакционной массы после смешения реагентов составляет 20...30 минут. При меньшем времени выдержки возможно неполное высаживание диоксида свинца. Выдержка более 30 минут экономически нецелесообразна.

Весовое соотношение 0,01...0,1:0,8...1,16 полиакриламида и ацетата свинца выбрано исходя из необходимости получения требуемых баллистических характеристик.

Использование упомянутых условий проведения процесса позволяет практически полностью очистить технологические воды от свинцовых соединений.

Пример

В обогреваемый реактор, снабженный механической мешалкой, термометром, воронкой для дозирования, помещают 3000...5000 вес.ч. воды и 100 вес.ч. октогена и включают перемешивание. В полученную суспензию приливают приготовленный раствор 0,8...1,6 вес.ч. ацетата свинца и нагревают до 40...50°С, добавляют 1%-ный водный раствор ПАА, содержащий 0,01...0,1 вес.ч. сухого ПАА.

Приготовленный раствор гипохлорита натрия дозируют при температуре 40...50°С в течение 20...60 минут и выдерживают при этой температуре и равномерном перемешивании в течение 20...30 минут. Полученные кремоватого цвета кристаллы отфильтровывают, дважды промывают водой (октоген: вода в весовом соотношении 1:10) и сушат при комнатной температуре. Выход диоксида свинца на кристаллах октогена, определенный титрометрическим способом, составляет 92,3...99,4%.

Конкретные примеры для наглядности представлены в таблице, в которой приведены конкретные параметры техпроцесса осаждения диоксида свинца на октоген, выполненного в рамках заявляемого изобретения.

| Параметры процесса высаживания диоксида свинца на октогенВесовое соотношение ацетата свинца, трехводного, полиакриламида и октогена - 0,8...1,6:0,01...0,1:100. Мольное соотношение гипохлорита натрия и свинца уксуснокислого, трехводного -1:1. | |||||||

| № п.п. | октоген:Н2O 1:30...50 (вес.ч.) | T, °C 40...50 | ПАА:октоген 0,01...0,1:100 (вес.ч.) | Pb(СН3СОО)2 *3Н2O:октоген 0,8...1,6:100 (вес.ч.) | Время дозировки гипохлорита натрия 20...60 мин | Время выдержки 20...30 мин | Выход PbO2, % |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 1. | 1:50 | 50 | 0,01:100 | 0,8:100 | 60 | 30 | 99,4 |

| 2. | 1:50 | 40 | 0,01:100 | 0,8:100 | 60 | 30 | 96,3 |

| 3. | 1:50 | 50 | 0,01:100 | 0,8:100 | 20 | 20 | 94,3 |

| 4. | 1:50 | 40 | 0,01:100 | 0,8:100 | 20 | 20 | 92,3 |

| 5. | 1:30 | 40 | 0,01:100 | 0,8:100 | 20 | 30 | 94,2 |

| 6. | 1:30 | 40 | 0,01:100 | 0,8:100 | 60 | 30 | 96,0 |

| 7. | 1:30 | 50 | 0,01:100 | 0,8:100 | 20 | 20 | 95,0 |

| 8. | 1:30 | 50 | 0,01:100 | 0,8:100 | 60 | 30 | 98,7 |

| 9. | 1:50 | 50 | 0,1:100 | 1.6:100 | 60 | 30 | 99,4 |

| 10. | 1:50 | 40 | 0,1:100 | 1,6:100 | 60 | 20 | 96,2 |

| 11. | 1:50 | 40 | 0,1:100 | 1,6:100 | 20 | 30 | 94,0 |

Кристаллы октогена, покрытые ПАА с диспергированными на его поверхности кристаллами диоксида свинца, используются в новых топливных композициях для регулирования баллистических характеристик.

Положительный эффект изобретения состоит в создании более технологичного способа нанесения покрытия на кристаллы октогена свинецсодержащего органического соединения. Приведенные параметры процесса позволяют практически полностью осадить диоксид свинца на кристаллы октогена, что приводит к очистке сточных вод от соединений свинца и получить более прочное покрытие с равномерно диспергированными кристаллами диоксида свинца.

Способ нанесения на кристаллы октогена покрытия из свинецсодержащего органического соединения, отличающийся тем, что в качестве свинецсодержащего органического соединения используют ацетат свинца, суспензию кристаллов октогена в водном растворе ацетата свинца нагревают до 40...50°С, добавляют в нее при перемешивании водный раствор полиакриламида при весовом соотношении октогена, ацетата свинца и полиакриламида 100:0,8...1,6:0,01...0,1, а затем дозируют в нее равномерно в течение 20...60 мин водный раствор гипохлорита натрия при мольном соотношении ацетата свинца и гипохлорита натрия 1:1 и выдерживают в течение 20...30 мин при массовом соотношении общего количества октогена и воды 1:30...50.