Способ изготовления изделия смесевого твердого топлива

Иллюстрации

Показать всеИзобретение относится к области изготовления изделий из смесевого твердого топлива. Предложен способ изготовления изделия смесевого твердого топлива, включающий дозирование жидковязких и порошкообразных компонентов, перемешивание их в каскаде смесителей непрерывного действия, подачу топливной массы в вертикально расположенную и связанную с атмосферой пресс-форму и формование в ней изделия. Изделие формуют подачей топливной массы в пресс-форму с температурой 35-45°С первоначально 60-75% рабочего объема пресс-формы без ее вакуумирования, затем перекрывают связь пресс-формы с атмосферой, создают в ней вакуум с остаточным давлением 4,0-20,0 кПа и формуют изделие под вакуумом в пресс-форме. Изобретение обеспечивает высокое качество изделий по монолитности при формовании из топливной массы с ограниченной живучестью. 3 ил.

Реферат

Предлагаемое изобретение относится к области изготовления изделия из смесевого твердого топлива (СТТ), а конкретно к технологии приготовления топливной массы и формования изделия методом литья под давлением топливной массы в вертикально расположенную пресс-форму.

При изготовлении изделий из СТТ актуальным является обеспечение их качества по монолитности (по отсутствию воздушных пор, пустот) и способы, которыми качество достигается.

Известны способы приготовления изделия СТТ литьем под давлением, предусматривающие нагревание компонентов топливной массы при перемешивании до температуры выше точки размягчения (патент США № 3396215); до температуры 100-125°С (патент США № 3408431); способ горячего формования блоков при температуре 85°С и выше (патент Франции №2376094, кл. С06В 21/00); способ изготовления изделия СТТ путем перемешивания в каскаде смесителей непрерывного действия при температуре 20-40°С и формования изделия под давлением подачей топливной массы в пресс-форму, подогретой до температуры 65-80°С (патент РФ № 2196760).

Общим недостатком указанных способов является высокая температура топливной массы при формовании, что ускоряет процессы полимеризации полимерного связующего, снижает живучесть топливной массы и приводит к нарушению качества изделий по монолитности.

Известен также способ изготовления изделия СТТ по патенту РФ № 2238254 (МПК С06В 21/00), принятый авторами за прототип. Указанный способ включает операции дозирования жидковязких и порошкообразных компонентов, перемешивание их в каскаде смесителей непрерывного действия, подачи топливной массы в вертикально расположенную и связанную с атмосферой пресс-форму и формование в ней изделия. Причем формование входной части изделия проводят со скоростью подачи топливной массы, в 10-15 раз меньшей, чем при формовании основной части изделия, а при нарастании давления в массопроводе в конце формования снижают скорость подачи топливной массы до 0,2-0,5 от рабочей, топливную массу охлаждают, увеличивают скорость подачи топливной массы до рабочего значения и при достижения рабочего давления в массопроводе 0,3-1,0 МПа подачу топливной массы в пресс-форму отсекают.

Изготовление изделия СТТ по указанному способу значительно улучшает качество изделия по монолитности за счет формования входной части и в конце формования (щелевой части) изделия с меньшей скоростью подачи топливной массы, чем основной части. Однако способ изготовления по прототипу не решает проблему качественного формования изделия со сложной конфигурацией щелевой части из СТТ, обладающего ограниченной живучестью при повышенных температурах.

Технической задачей предлагаемого изобретения является создание способа изготовления изделия смесевого твердого топлива, обеспечивающего высокое его качество по монолитности (отсутствию воздушных включений) при формовании из топливной массы с ограниченной живучестью в стеклопластиковый корпус за счет снижения температуры формования и применения вакуумирования пресс-формы в конечной стадии процесса при формовании щелевой части изделия.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе изготовления изделия смесевого твердого топлива, включающем дозирование жидковязких и порошкообразных компонентов, перемешивание их в каскаде смесителей непрерывного действия, подачу топливной массы в вертикально расположенную и связанную с атмосферой пресс-форму и формование в ней изделия, особенность заключается в том, что изделие формуют подачей топливной массы в пресс-форму с температурой 35-45°С первоначально 60-75% рабочего объема пресс-формы без ее вакуумирования, затем перекрывают связь пресс-формы с атмосферой, создают в ней вакуум с остаточным давлением 4,0-20,0 кПа и формуют изделие под вакуумом в пресс-форме.

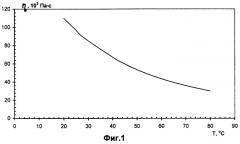

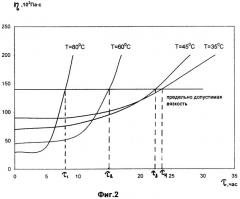

Качество изделия по монолитности (по отсутствию воздушных включений) зависит от характера течения топливной массы в пресс-форме в процессе формования, что наряду с конструктивными особенностями изделия (наличие щелевого канала, резких переходов в местах сопряжения деталей пресс-формы и т.д.), существенно зависит от вязкости топливной массы. Вязкость топливной массы и характер ее изменения в процессе формования зависит, в свою очередь, от температуры. С повышением температуры исходная вязкость топливной массы снижается (см. Фиг.1), тем самым улучшаются условия течения ее в пресс-форме, что способствует формованию качественного изделия. Однако повышение температуры приводит не только к снижению исходной вязкости, но и ускоряет процессы взаимодействия полимерного связующего с вулканизирующими добавками (см. Фиг.2). Через некоторое время после нагревания при высокой температуре начинается интенсивный рост вязкости топливной массы, резко сокращается ее живучесть. Например, при температуре 35°С живучесть топливной массы равняется 24 часам (r4), а при температуре 80°С - 8 часам (r1). Поэтому температуру формования необходимо выбрать такой, при которой вязкость топливной массы в течение всего процесса формования не превышает предельно-допустимого значения, т.е. время живучести при выбранной температуре должно быть достаточным для завершения процесса формования без нарушений монолитности изделия.

Именно выбранные режимы предлагаемого способа по температуре топливной массы, подаваемой в пресс-форму в процессе формования в пределах 35-45°С, обеспечивают вязкость и живучесть топливной массы для качественного формования изделия. При температуре ниже 35°С повышается исходная вязкость топливной массы, что приводит к образованию воздушных включений в изделии. Выход за верхний предел по температуре формования повышает вязкость топливной массы к концу формования, что также приводит к образованию воздушных включений в изделии.

В предлагаемом способе первоначально 60-75% рабочего объема пресс-формы формуют без ее вакуумирования. Получение качественного изделия по монолитности при формовании первоначального объема пресс-формы обеспечивается благодаря выбору оптимальной температуры формования (35-45°С), при которой вязкость топливной массы подвергается к незначительному изменению за время заполнения данного объема пресс-формы. Кроме того, вакуумирование незаполненного (пустого) стеклопластикового корпуса, применяемого для изготовления изделия СТТ, является неприемлемым из-за низкой устойчивости его под действием вакуума в пресс-форме. После формования 60-75% рабочего объема пресс-формы применение вакуумирования становится возможным, так как заполненный объем пресс-формы предохраняет стеклопластиковый корпус от деформирования и поломки. Применение вакуума в пресс-форме и формование изделия при остаточном давлении 4,0-20,0 кПа после заполнения 60-75% рабочего объема пресс-формы необходимо для качественного формования щелевой части и сложных участков изделия в местах сопряжения деталей пресс-формы, заполняемых в конце формования.

Величина остаточного давления, создаваемого в пресс-форме в процессе формования, выбрана исходя из условий исключения образования воздушных включений в изделии при формовании его щелевой части и предотвращения нарушения целостности стеклопластикового корпуса. При вакуумировании с остаточным давлением менее 4,0 кПа возможна поломка стеклопластикового корпуса; при вакуумировании с остаточным давлением более 20,0 кПа образуются дефекты (воздушные включения) в щелевой части изделия.

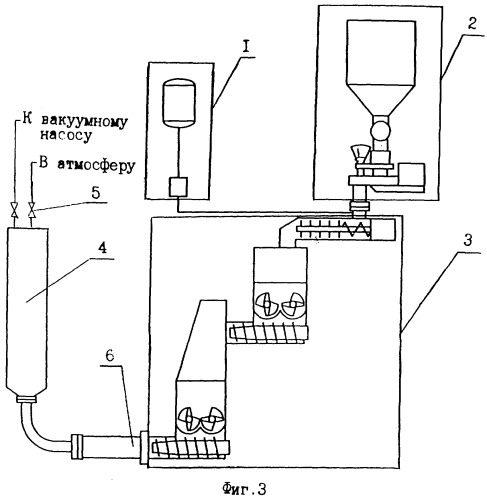

Схема приготовления изделия по предлагаемому способу приведена на Фиг.3.

Изготовление изделия смесевого твердого топлива по указанному способу осуществляется следующим образом.

Жидковязкие и порошкообразные компоненты СТТ с помощью дозирующих устройств 1, 2 дозируют в каскад смесителей непрерывного действия 3, где их перемешивают до однородной массы. Приготовленную топливную массу с температурой 35-45°С подают в вертикально расположенную и связанную с атмосферой пресс-форму 4 и формуют в ней изделия. Первоначально 60-75% рабочего объема пресс-формы 4 формуют без ее вакуумирования, затем перекрывают связь пресс-формы 4 с атмосферой путем закрытия клапана 5 в верхней части пресс-формы 4. После чего в пресс-форме 4 с помощью вакуум-насоса создают вакуум с остаточным давлением 4,0-20,0 кПа и формуют изделие под вакуумом в пресс-форме. При достижении рабочего давления в массопроводе 6 0,3-1,0 МПа подачу топливной массы в пресс-форму 4 отсекают.

Применение предлагаемого способа изготовления изделия СТТ позволяет исключить капсуляцию воздуха в процессе заполнения пресс-формы топливной массой с ограниченной живучестью, тем самым обеспечить отсутствие воздушных включений в изделии СТТ. Применение вакуумирования пресс-формы в конце его заполнения обеспечивает монолитность изделия СТТ со сложной конфигурацией канала при формовании в стеклопластиковый корпус. Предлагаемый способ изготовления изделия СТТ проверен с положительными результатами на заводе им. С.М.Кирова.

Способ изготовления изделия смесевого твердого топлива, включающий дозирование жидковязких и порошкообразных компонентов, перемешивание их в каскаде смесителей непрерывного действия, подачу топливной массы в вертикально расположенную и связанную с атмосферой пресс-форму и формование в ней изделия, отличающийся тем, что изделие формуют подачей топливной массы в пресс-форму с температурой 35-45°С первоначально 60-75% рабочего объема пресс-формы без ее вакуумирования, затем перекрывают связь пресс-формы с атмосферой, создают в ней вакуум с остаточным давлением 4,0-20,0 кПа и формуют в ней изделие.