Высокостереоспецифический полибутилен и способ его получения

Иллюстрации

Показать всеИзобретение относится к высокостереоспецифическому полибутилену и высокоактивному способу его получения. Способ получения высокостереоспецифического (со)полимера 1-бутена, включающий этап (S1) полимеризации реактивного мономера 1-бутена в присутствии катализатора, включающего твердый компонент, содержащий соединение титана, и в присутствии инертного газа. Причем инертный газ преднамеренно вводят в реактор вместе с водородом, чтобы инертный газ мог присутствовать в реакторе во время полимеризации. Этап S1 выполняют с повышенным давлением в реакторе полимеризации за счет использования инертного газа с более высоким давлением, чем равновесное давление системы реагентов газ-жидкость при температуре реакции 10-110°С. Высокостереоспецифический полибутилен, полученный этим способом, характеризуется тем, что является гомополимером 1-бутена или сополимером 1-бутена, включающего до 40 мас.% α-олефинов, содержащих от 2 до 20 атомов углерода, отличных от 1-бутена, имеющий следующие свойства: титан не присутствует в каталитических остатках на уровне ppm мас., стереоспецифичность, выраженная через содержание изотактических пентад (mmmm%), определяемая 13С-ЯМР, составляет 96 или более и распределение молекулярной массы (Mw/Mn) составляет 3-6. Технический результат состоит в высокоактивном способе получения высокостереоспецифического (со)полимера 1-бутена, имеющего высокую чистоту по каталитическим остаткам, титан не присутствует в каталитических остатках на уровне ppm мас. 2 н. и 1 з.п. ф-лы, 4 ил.

Реферат

Настоящее изобретение относится к высокостереоспецифическому полибутилену и способу его получения, в частности изобретение относится к высокостереоспецифическому полибутилену и высокоактивному способу его получения, в которых способ осуществляется с использованием инертного газа, который не применяется при обычном процессе полимеризации 1-бутена, поэтому титан не обнаруживается в каталитических остатках на уровне ppm мас.

Вообще, стереоспецифический полибутилен является полукристаллическим полимером с 1-бутеном в качестве мономера, а также высокомолекулярным полиолефином, и имеет родовые физические свойства, подобные свойствам полиэтилена или полипропилена.

Стереоспецифический полибутилен имеет характерные особенности, такие как высокое сопротивление изгибу, совместимость с другими полимерами, реологические свойства, кристаллические свойства и т.п. Также он имеет плотность, подобную плотности полипропилена и полипропилена низкой плотности, и имеет точку плавления, подобную как у полиэтилена высокой плотности.

Также стереоспецифический полибутилен имеет превосходную стабильность, такую, что имеет очень высокую долговечность даже при высокой температуре.

Кроме того, стереоспецифический полибутилен имеет то преимущество, что готов к использованию в таких технологических процессах, как экструзия, литье под давлением и т.п., так как готов к использованию в обычных аппаратах для названных процессов, в которых могут использоваться полиолефины.

Рабочий диапазон температур такого стереоспецифического полибутилена - примерно 20-105°С, поэтому стереоспецифический полибутилен может использоваться для изготовления различных изделий, таких как трубы для горячей или холодной воды, мягкая упаковка, полипропиленовая пленка, добавка для смягчения волокна или компонент, усиливающий клеящие способности горячих расплавляемых клеев и т.п.

Стереоспецифический полибутилен может быть получен с помощью процесса, в котором углеводород используется как растворитель, или процесса, в котором 1-бутен сам по себе используется как растворитель.

В настоящее время из-за проблемы отделения после получения и т.п. стереоспецифический полибутилен коммерчески производят последним процессом.

Вообще, стереоспецифический полибутилен получают полимеризацией 1-бутена в присутствии основного катализатора на базе органического соединения алюминия типа диэтил-хлористого алюминия и треххлористого титана.

Согласно этому процессу стереоспецифичность полученного полибутилена не достаточно высока и поэтому нестереоспецифический полибутилен должен быть отделен.

Кроме того, из-за его низкой активности для этого процесса необходим этап удаления каталитических остатков, ухудшающих физические свойства полимера.

Стереоспецифический полибутилен может быть получен полимеризацией 1-бутена в присутствии каталитической системы, состоящей из донора внутренних электронов и титана на носителе в виде хлористого магния.

Однако этот процесс не имеет высокой каталитической активности по сравнению с обычным высокоактивным процессом получения полиэтилена или полипропилена и поэтому этот процесс имеет тот недостаток, что соединения титана присутствуют в полимере на уровне ppm мас.

Обычный способ получения стереоспецифического полибутилена раскрыт в ЕР 187034 А2.

Согласно этому способу для получения высокостереоспецифического полибутилена в форме частиц в процессе полимеризации 1-бутена при 20-45°С используют более низший углеводород типа нормального бутана, изобутана, нормального пентана, изопентана и циклопентана в качестве растворителя, катализатор Циглера-Натта, органическое соединение алюминия, донор внешних электронов (основание Льюиса). Этот способ предназначен для решения той проблемы обычных процессов, что использованный растворитель должен быть отдален от произведенного полибутилена.

Этот процесс имеет то преимущество, что этап отделения нестереоспецифического 1-полибутена не является необходимым, благодаря очень высокой стереоспецифичности, равной 80 или более, полученного полибутилена, а отделение произведенного полибутилена от растворителя осуществляется достаточно легко.

Однако, так как каталитическая активность в этом способе является низкой (2360 г/г-кат·4 ч, то есть 590 г/г-кат·ч), то все же требуется этап удаления каталитических остатков, ухудшающих физические свойства полимера. Также каталитическая эффективность этого способа слишком низка для эффективного коммерческого использования.

Патент US 6306996 В1 раскрывает другой обычный способ для получения стереоспецифического полибутилена.

Согласно этому способу полибутилен получают двухступенчатой полимеризацией 1-бутена в присутствии основного катализатора на хлористом магнии, причем 1-бутен сам по себе используется как растворитель и мономер, а также используется трибутилалюминий (TBA) и диизопропилдиметоксисилан (DIPMS) используется как донор внешних электронов. Согласно этому способу может быть получен полибутилен, имеющий удовлетворительные свойства, например высокую стереоспецифичность, содержание каталитических остатков титана 50 ppm мас. и менее, молекулярно-массовое распределение (Mw/Mn), равное 6 или более. Также эти процессы показывают каталитическую активность по гомополимеру полибутилена 14000 г/г-кат·4 ч, т.е. 3500 г/г-кат·ч.

Однако этот способ также имеет намного меньшую каталитическую активность, чем высокоактивный процесс получения полиэтилена или полипропилена и поэтому реакция занимает много времени, что означает низкую производительность способа.

Настоящее изобретение предназначено для решения вышеописанных проблем, и целью настоящего изобретения является обеспечение высокоактивного способа получения высокостереоспецифического полибутилена, где такой полибутилен имеет высокую стереоспецифичность, а титан не обнаруживается на уровне ppm мас., а также возможна высокоактивная полимеризация 1-бутена, подобная высокоактивному процессу получения полиэтилена или полипропилена.

Другой целью настоящего изобретения является создание высокостереоспецифического полибутилена, полученного способом по настоящему изобретению, который имеет высокую стереоспецифичность и также в котором титан не присутствует на уровне ppm мас. в отличие от полибутилена, полученного с использованием обычных известных способов.

Для достижения вышеуказанных целей по настоящему изобретению предлагается высокоактивный способ получения высокостереоспецифического полибутилена как (со)полимера 1-бутена, включающего этап (S1) полимеризации реактивного мономера 1-бутена, который может использоваться или не использоваться как растворитель, в присутствии катализатора, инертного газа и водорода.

Этап (S1) характеризуется увеличением давления в реакторе полимеризации использованием инертного газа с более высоким давлением, чем равновесное давление системы реагентов газ-жидкость при данной температуре реакции.

Этап (S1) характеризуется использованием инертного газа, одного или более, выбираемых из группы: азот, гелий и аргон.

Этап (S1) характеризуется температурой реакции 10-110°С.

Этап (S1) характеризуется температурой реакции, которая может быть 20-90°С.

Высокостереоспецифический полибутилен, полученный способом по настоящему изобретению, характеризуется тем, что является полимером 1-бутена или сополимером 1-бутена, включающий до 40 мас.% α-олефинов, содержащих от 2 до 20 атомов углерода, отличных от 1-бутена, и имеет следующие свойства: 1) титан не обнаруживается в каталитических остатках на уровне ppm мас.; 2) стереоспецифичность, выраженная через содержание изотактических пентад (mmmm%), определяемая 13С-ЯМР, составляет 96 или более; 3) молекулярно-массовое распределение (Mw/Mn) составляет 3-6.

Способ получения высокостереоспецифического (со)полимера 1-бутена по настоящему изобретению характеризуется следующим: инертный газ, который никогда не использовался в обычных способах получения высокостереоспецифического полибутилена, используется при полимеризации по настоящему изобретении и, таким образом, в противоположность общеизвестным реакциям, в которых используют инертный газ, может быть получен высоостереоспецифический полибутилен с высоким каталитическим выходом готового продукта, подобно высокоактивному процессу получения полиэтилена или полипропилена.

Ссылка на процесс полимеризации в последующем описании главным образом сфокусирована на процессе в реакторе периодического действия, однако понятно, что способ по настоящему изобретению не ограничен использованием этого реактора, и способ по настоящему изобретению может быть осуществлен во всех видах реакторов, например в реакторе типа CSTR, трубчатом реакторе или в других реакторах, также как и в реакторе периодического действия.

Первый этап должен проводиться с 1-бутеном, который используется как растворитель или реактивный мономер реакции в реакторе, причем выполняется предварительный этап с введенными сокатализатором (g) и донором внешних электронов (h).

Здесь, после того как реактор очищен вакуумированием и неоднократно введен поток инертного газа, на предварительном этапе в реактор вводятся 1-бутен, сокатализатор (g) и донор внешних электронов (h) с последующим перемешиванием.

1-Бутен полимеризуется во время того, как сокатализатор (g) контактирует с основным катализатором (i) типа катализатора Циглера-Натта и т.п. на следующем втором этапе. Дополнительно вводится донор внешних электронов (h), чтобы максимизировать стереоспецифичность.

На этом первом этапе из реактора до полимеризации должны быть удалены антикатализаторы, например влажность, кислород, монокись углерода, двуокись углерода, ацетилен и т.п. Удаление может быть выполнено вакуумной очисткой, очисткой инертным газом (j) или их сочетанием.

Затем, на втором этапе, полимеризация осуществляется введением в реактор основного катализатора (i) и инертного газа (j), а затем повышением температуры до соответствующей температуре полимеризации с перемешиванием. Здесь одновременно добавляется агент, регулирующий молекулярную массу.

Второй этап является этапом, на котором в реакционную систему вводится основной катализатор типа катализатора Циглера-Натта и т.п., который является катализатором полимеризации; добавляется агент, регулирующий молекулярную массу; прилагается давление с использованием инертного газа (j); затем осуществляется полимеризация при соответствующей поднятой температуре полимеризации с перемешиванием.

Здесь температура полимеризации составляет 10-110°С, предпочтительно 20-90°С.

Давление в реакторе составляет приблизительно 1-1000 бар, предпочтительно 1-60 бар.

Что касается времени полимеризации, то среднее время составляет примерно от 10 мин до 20 ч, предпочтительно примерно от 30 мин до 4 ч для периодической полимеризации, и также примерно от 10 мин до 20 ч, предпочтительно примерно от 30 мин до 4 ч - для полимеризации с использованием реактора CSTR.

Высокая активность полимеризации может быть достигнута при температуре, давлении и времени реакции, как описано выше.

Для регулирования молекулярной массы в качестве агента, регулирующего молекулярную массу, может использоваться водород. Также молекулярная масса полимера может регулироваться путем регулирования температуры реакции.

На этом втором этапе активность полимеризации значительно увеличивается за счет осуществления реакции полимеризации при более высоком давлении, чем равновесное давление системы газ-жидкость при заданной температуре, введением инертного газа (j), который не принимает участия ни в какой реакции в реакционной системе, а служит для обеспечения постоянного давления, как описано выше.

На этом этапе, когда подходящее давление газа не используется, то активность полимеризации будут соответственно понижена, а активность катализатора по получению полибутилена будет соответственно снижаться.

На этом этапе, в случае необходимости, в качестве сомономера может быть введено небольшое количество α-олефина, имеющего от 2 до 20 атомов углерода, типа этилена или пропилена.

Затем, на третьем этапе, полученный полибутилен перемешивают в реакторе полимеризации или отдельной емкости, куда вводят стабилизаторы и добавки (k).

На этом этапе могут быть добавлены антиоксиданты и т.п., чтобы снизить разложение полибутилена, которое может произойти от теплоты, которая подводится к полибутилену в процессе перемещения полибутилена после разгерметизации, если полибутилен используется для промышленных нужд.

Что касается послереакторного этапа то, как и для полиэтилена низкой плотности (ПЭВД), который является концептуально подобным полибутилену, общим является то, что стабилизаторы и добавки вводятся в экстрактор, что является последним этапом, добавлением их смеси (MB) во время этого этапа. Однако, когда стабилизаторы и добавки (k) вводят на третьем этапе по настоящему изобретению, как описано выше, то стабилизаторы и добавки (k) могут смешиваться с полибутиленом более однородно. Также, если стабилизаторы и добавки (k) могут растворяться в углеводородах или если они имеют величину частиц в пределах нанометра даже при том условии, что они не могут растворяться в углеводородах, то они могут быть смешаны на молекулярном уровне.

На третьем этапе, когда реактор полимеризации является реактором периодического действия, то стабилизаторы и добавки (k) могут быть введены в него непосредственно без использования отдельного реактора, а когда реактор полимеризации является реактором с непрерывным перемешиванием (CSTR), то однородное смешивание может быть выполнено введением стабилизаторов и добавок (k) в аппарат, который оборудован отдельной мешалкой или смешивающим устройством.

Затем, на четвертом этапе, после того как давление понижают, удаляют непрореагировавшие мономеры, и полибутилен делается твердым.

На этом этапе давление понижают достаточно и получают полибутилен в твердой форме.

Далее будут подробно описаны соответствующие компоненты, которые используют в способе получения полибутилена по настоящему изобретению.

В качестве основного катализатора (i) могут использоваться катализатор с трех-хлористым титаном, аммиачно-содовый катализатор с треххлористым титаном, катализатор с четыреххлористым титаном или катализатор с титаном на носителе в виде двуокиси кремния. Также могут быть использованы катализатор Циглера-Натта или один из катализаторов типа металлоцена, или может использоваться катализатор с переходным металлом.

Для получения высокой каталитической активности желательно использовать катализатор с металлоценом, катализатор с титаном на носителе в виде двуокиси кремния, или катализатор с титаном на магниевом носителе, включая катализатор полимеризации на магниевом носителе.

Катализатор с металлоценом включает пентаметилциклопентадиенилцирконий трихлорид, бис(пентаметилциклопентадиенил)цирконий дихлорид, инденилцирконий трихлорид, бис(инденил)цирконий дихлорид, диметилсилилен-бис(инденил)цирконий дихлорид, (диметилсилилен)(диметилсилилен)-бис(инденил)цирконий дихлорид, (диметилсилилен)-бис(2-метил-4-фенилинденил)цирконий дихлорид, (диметилсилилен)- бис(бензоинденил)цирконий дихлорид, этилен-бис(инденил)цирконий дихлорид, (этилен)(этилен)-бис(инденил)цирконий дихлорид, (этилен)(этилен)-бис(3-метилинденил)цирконий дихлорид, (этилен)(этилен)-бис(4,7-диметилинденил)цирконий дихлорид, (трет-бутилимид)(тетраметил-η5-циклопентадиенил)-1,2-этандиилцирконий дихлорид, (трет-бутилимид)диметил(тетраметил-η5-циклопентадиенил)силанцирконий дихлорид, (метиламид)(тетраметил-η5-циклопентадиенил)-1,2-этандиилцирконий дихлорид и т.п.

Предпочтительно использовать следующий катализатор полимеризации на магниевом носителе, такой как катализатор Циглера-Натта, так как его использование является экологическим в отличие от использования обычных катализаторов фталатного типа в качестве донора внутренних электронов.

Что касается реагентов на предварительном этапе, то в реакции, в которой галогеносодержащее соединение магния вступает в реакцию с органическим соединением, содержащим активный водород, для получения гомогенного раствора добавляется полиамид (РА); хлорид титана добавляется в гомогенный раствор для регенерации гранулированного сферообразного носителя; к регенерированному носителю добавляется донор внутренних электронов, который имеет атом кремния в диалкилпропан-1,3-диэфире на базе структуры согласно структурной формуле 1, вместо соединений переходного металла и фталата в базовых донорах внутренних электронов, для того чтобы получить катализатор полимеризации на магниевом носителе. Этот катализатор может использоваться как катализатор при полимеризации α-олефина, имеющего 3 или более атомов углерода, и имеет хорошие экологические свойства и высокую активность.

Структурная формула 1

где R1 и R2 являются алифатическим углеводородом, имеющим от 1 до 20 атомов углерода, или ароматическим углеводородом, включающим с С6 по С20, R6 является алифатическим углеводородом, имеющим от 1 до 30 атомов углерода, или ароматическим углеводородом, включающим с С6 по С30, a R3, R4 и R5 представляют собой водород или алифатический углеводород, имеющий от 1 до 30 атомов углерода, или ароматический углеводород, включающий с С6 по С30.

Этот донор внутренних электронов имеет экологические свойства, в отличие от доноров внутренних электронов на базе фталата, которые разрушают эндокринную систему и часто использовались в обычной каталитической системе. Также этот состав, используемый как донор внутренних электронов, может использоваться как донор внешних электронов.

Химическое строение этого катализатора полимеризации на магниевом носителе пока не было установлено, но он содержит титан 1-4 мас.%, магний 15-30 мас.%, галоген 60-80 мас.% и кремний (Si) менее 1,0 мас.%.

Также главный катализатор (i) может использоваться после предполимеризации с α-олефином типа этилена или пропилена.

В качестве сокатализатора (g) используются металлоорганические соединения формулы RNMX3-N (где М - магний, бор, алюминий, цинк и т.п. и представляет собой металлы группы IA, IIA, IIB, IIIB или IVB периодической таблицы, R - линейная, разветвленная алкильная группа, включающая от 1 до 20 атомов углерода, или циклоалкильная группа, включающая с С3 по С20, X - атом галогена, N - целое число в интервале от 0 до 3.

В качестве специфических примеров металлоорганические соединения могут быть выбраны из группы, включающей органические соединения алюминия, в частности диэтилалюминий хлорид (ДЭАХ), этилалюминий дихлорид (ЭАДХ), ди-н-бутилалюминий хлорид (ДНБАХ), диизобутилалюминий хлорид (ДИБАХ), этилалюминий сесквихлорид (ЭАСХ), триэтилалюминий (ТЭА), триизобутилалюминий (ТИБА), три-н-гексилалюминий (ТНГА), тринормалоктилалюминий (ТНОА), тринормалдецилалюминий (ТНДА), триэтилцинк, триэтилборан, триизобутилборан, метилалюмоксан (МАО) и т.п., или может быть смесью из двух или более предшествующих соединений.

Предпочтительно использовать диэтилалюминий хлорид (ДЭАХ), триэтилалюминий (ТЭА), триизобутилалюминий (ТИБА) и метилалюмоксан (МАО).

Также может вводиться сокатализатор, который является донором внешних электронов (h), чтобы максимизировать стереоспецифичность полибутилена.

Например, могут быть использованы соединения силана, неорганические кислоты, сероводороды, эфиры, диэфиры, сложные эфиры, амины, органические кислоты, сложные эфиры органической кислоты или смесь из двух или более предшествующих соединений.

В качестве донора внешних электронов (h) предпочтительно использовать алкил-, арил- или алкоксисодержащие соединения силана. В качестве специфических примеров могут быть использованы дифенилдиметоксисилан, фенилтриметоксисилан, диизобутилдиметоксисилан, циклогексилметилдиметоксисилан и диизопропилдиметоксисилан.

Также как описано выше, в качестве донора внешних электронов (h) может использоваться специфический донор внутренних электронов, который имеет атом кремния в диалкилпропан-1,3-диэфире основной структуры.

В настоящем изобретении важно, чтобы способ осуществлялся с повышенным давлением в реакторе полимеризации с использованием инертного газа (j), который не принимает участие в реакции, с более высоким давлением, чем равновесное давление системы реагентов газ-жидкость при данной температуре реакции, для повышения активности полимеризации стереоспецифического полибутилена.

Таким образом, возможно получение полибутилена с более высоким выходом готового продукта путем полимеризации при более высоком давлении, чем равновесное давление системы реагентов газ-жидкость при данной температуре реакции, путем введения инертного газа, который не принимает участие в реакции, в реактор периодического действия, CSTR или другой тип реактора, в присутствии катализатора Циглера-Натта и т.п. и органического соединения алюминия.

Инертный газ - это газ, который не принимает участия в реакции, когда полибутилен получают путем полимеризации 1-бутена, и который включает азот, гелий, неон, аргон, криптон, ксенон, радон или смесь из двух или более предшествующих газов. Предпочтительный инертный газ - любой один или более, отобранный из группы: азот, гелий и аргон.

В качестве стабилизаторов и добавок (k), в случае необходимости, могут использоваться антиоксиданты на основе фенола, фосфора или серы, термические стабилизаторы, зародышеобразователи и т.п., которые используются при полимеризации полиолефина. Также могут добавляться и другие стабилизаторы и добавки (k).

Высокостереоспецифический полибутилен, полученный в соответствии с настоящим изобретением, является (со)полимером 1-бутена, включающим до 40 мас.% α-олефинов, содержащих от 2 до 20 атомов углерода, отличных от 1-бутена, и имеющий свойства, как описано далее.

Во-первых, как показано в последующих примерах, титан не обнаруживается в каталитических остатках на уровне ppm мас.

Также, как показано в последующих примерах и приложенных графических материалах, стереоспецифичность, выраженная через содержание изотактических пентад (mmmm%), определяемая 13С-ЯМР, составляет 96 или более.

Молекулярно-массовое распределение (Mw/Mn) этого полибутилена составляет 3-6. Распределение молекулярной массы может регулироваться и быть увеличенным до распределения молекулярной массы (Mw/Mn) 8 или более с помощью следующего процесса. То есть, когда полибутилен получают в реакторе CSTR, распределение молекулярной массы (Mw/Mn) может регулироваться в диапазоне 3-6 путем использования только одного реактора и полимеризации в одну стадию. В то же время, когда полибутилен получают в реакторе периодического действия, CSTR, другом подобном реакторе, распределение молекулярной массы (Mw/Mn) может регулироваться до 8 или более путем использования двух или более таких же реакторов или реакторов другого типа, которые связаны последовательно или параллельно для полимеризации.

Краткое описание чертежей.

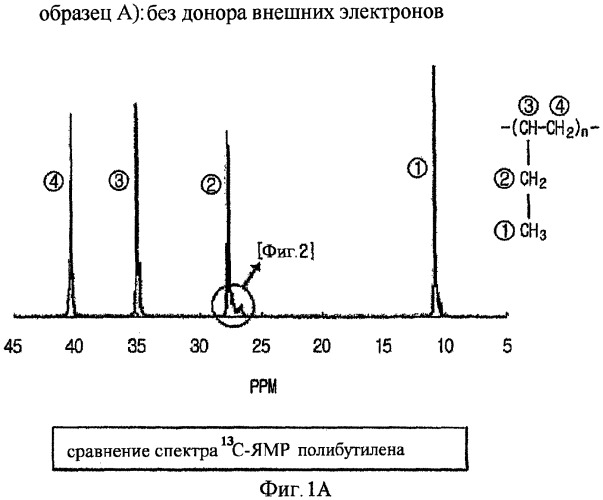

Фиг.1А - спектр 13С-ЯМР полибутилена, который полимеризован без донора внешних электронов (основание Льюиса) (см. пример 10).

Фиг.1В - спектр 13С-ЯМР полибутилена, который полимеризован с добавлением диметоксидиизопропилсилана ((i-Pr)2Si(OCH3)2) в качестве донора внешних электронов (основание Льюиса) (см. пример 1).

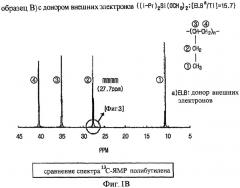

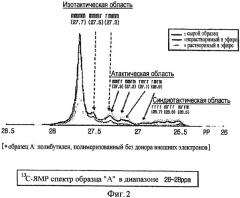

Фиг.2 - спектр 13С-ЯМР в диапазоне 26-28 ppm мас. полибутилена, который полимеризован без донора внешних электронов (основание Льюиса) (см. пример 10).

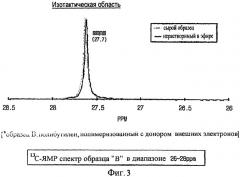

Фиг.3 - спектр 13С-ЯМР в диапазоне 26-28 ppm мас. полибутилена, который полимеризован с добавлением донора внешних электронов (основание Льюиса) для повышения стереоспецифичности (см. пример 1).

Настоящее изобретение будет проиллюстрировано более подробно с помощью последующих примеров, которые его не ограничивают.

Пример 1: образец В.

(а) Подготовка катализатора.

В четырехгорлую колбу с круглым дном емкостью 1 л, оборудованную магнитной мешалкой, холодильником и датчиком температуры, добавляли 50 мл декана и 3,0 г хлористого магния под потоком азота, перемешивали в течение нескольких минут, добавляли 1 мл 2-этилгексанола, увеличивали температуру до 130°С за 20 минут с перемешиванием, а затем осуществляли реакцию в течение 1 ч.

После реакции в течение 1 ч добавляли 1,0 г РА. Полученная смесь реагировала в течение 1 ч при 130°С с перемешиванием в атмосфере азота. Полученный гомогенный раствор охлаждали до температуры окружающей среды. Тетрахлорид титана вводили при более низкой температуре через 1 ч и перемешивали для получения суспензии, содержащей твердый продукт.

Твердый продукт фильтровали, отделяли и промывали с гептаном четыре раза.

В полученный твердый продукт добавляли 50 мл толуола, добавляли тетрахлорид титана с перемешиванием, увеличивали температуру до 100°С, вводили 0,30 г 2-изопропил-2-триметилсилилметил-1,3-диметоксипропана, увеличивали температуру до 110°С, а затем осуществляли реакцию в течение 2 ч.

По завершении реакции твердый продукт фильтровали, отделяли и промывали с гептаном четыре раза. К промытому твердому продукту добавляли гептан и тетрахлорид титана и осуществляли реакцию при 98°С в течение 2 ч. Полученный твердый катализатор фильтровали, отделяли и промывали гептаном до тех пор, пока соединение свободного титана больше не обнаруживалось, чтобы получить твердый катализатор, суспендированный в гептане.

Состав полученного катализатора был проанализированы ICP-спектрометром. Результаты показали наличие титана 2-3 мас.% и магния 16-19 мас.%.

(b) Полимеризация для получения стереоспецифического полибутилена.

Используемый автоклав из нержавеющей стали емкостью 2 л подвергали вакуумной очистке и очистке азотом неоднократно. В автоклав добавляли 0,01 г твердого катализатора по пункту (а) выше, 0,01 г диизобутилдиметоксисилана, 0,3 г диэтилалюминий хлорида (ТЭА), 1,2 л 1-бутена и 200 мл водорода под потоком азота, увеличивали давление на 3 бара азотом дополнительно, увеличивали температуру в автоклаве до 80°С и затем выполняли полимеризацию.

Через полтора часа автоклав был разгерметизирован. Непрореагировавшие мономеры 1-бутена были удалены. Полученный полимер был высушен при 90°С в течение 12 ч в состоянии вакуума.

Активность высушенного полибутилена была 23000 г/г-кат·1,5 ч, что составило 15300 г/г-кат·ч; молекулярная масса (Mw) составляла 430000; распределение молекулярной массы (Mw/Mn) было 3,22; плотность составила 0,886 г/см3; точка плавления была 116,9°С; титан не был обнаружен на уровне ppm мас.

Стереоспецифичность оценивалась с помощью ЯМР и составила 99,7 (mmmm%). Стереоструктура полибутилена может быть оценена по форме пика резонанса в диапазоне 26-28 ppm мас.

Пример 2.

Полибутилен был получен в соответствии с той же процедурой, как в примере 1, за исключением того, что во время полимеризации давление увеличивали на 6 бар азотом дополнительно.

Активность полученного полибутилена была 32400 г/г-кат·1,5 ч, что составило 21600 г/г-кат·ч; распределение молекулярной массы (Mw/Mn) было 3,69; плотность составила 0,884 г/см3; стереоспецифичность составила 99,7 (mmmm%); точка плавления была 117,0°С; титан не был обнаружен на уровне ppm мас.

Пример 3.

Полибутилен был получен в соответствии с той же процедурой, как в примере 2, за исключением того, что использовали 0,01 г 2-изопропил-2-триметилсилилметил-1,3-диметоксипропана, который использовался в качестве донора внутренних электронов, как было приведено в описании выше, а здесь при полимеризации использовали в качестве донора внешних электронов вместо диизобутилдиметоксисилана.

Активность полученного полибутилена была 29700 г/г-кат·1,5 ч, что составило 19800 г/г-кат·ч; распределение молекулярной массы (Mw/Mn) было 4,11; плотность составила 0,880 г/см3; стереоспецифичность составила 96,9 (mmmm%); точка плавления была 115,6°С; титан не был обнаружен на уровне ppm мас.

Пример 4.

Полибутилен получили в соответствии с той же процедурой, как в примере 2, за исключением того, что при полимеризации в качестве сомономера добавляли пропилен.

Активность полученного полибутилена была 30700 г/г-кат·1,5 ч, что составило 20500 г/г-кат·ч; распределение молекулярной массы (Mw/Mn) было 3,45; плотность составила 0,881 г/см3; метиловая группа в главной цепи составляла 14 мас.%; точка плавления была 134,2°С; стереоспецифичность составила 97,1 (mmmm%); титан не был обнаружен на уровне ppm мас.

Пример 5.

Используемый автоклав из нержавеющей стали емкостью 50 л подвергали вакуумной очистке и очистке азотом неоднократно. В автоклав добавили 0,3 г твердого катализатора, полученного по той же процедуре, как в примере 1, 0,3 г диизобутилдиметоксисилана, 0,12 г триэтилалюминия (ТЭА), 25 л 1-бутена и под давлением 10 бар водорода под потоком азота увеличили давление на 4 бар азотом дополнительно, увеличили температуру в автоклаве до 80°С и затем выполняли полимеризацию.

Через полтора часа полимер переместили из автоклава в последующий резервуар с мешалкой, добавили бутилгидрокситолуол (БГТ) в качестве антиоксиданта и разгерметизировали, чтобы удалить непрореагировавшие мономеры 1-бутена. Полученный полимер был высушен при 90°С в течение 12 ч в состоянии вакуума.

Активность высушенного полибутилена была 28300 г/г-кат·1,5 ч, что составило 18900 г/г-кат·ч; распределение молекулярной массы (Mw/Mn) было 4,05; MFR составила 0,382; стереоспецифичность составила 98,0 (mmmm%); титан не был обнаружен на уровне ppm мас.

Пример 6.

Использовали оборудование, включающее два параллельно соединенных реактора полимеризации (по 50 л, автоклавы), последующий резервуар с мешалкой (100 л) и аппарат для снижения и восстановления давления. Оба используемых 50-литровых автоклава из нержавеющей стали подвергали вакуумной очистке и очистке азотом неоднократно. В автоклавы добавляли 0,3 г твердого катализатора, полученного по той же процедуре, как в примере 1, 0,3 г диизобутилдиметоксисилана, 0,12 г триэтилалюминия (ТЭА), 25 л 1-бутена и под давлением 10 бар водорода под потоком азота соответственно увеличили давление на 4 бар азотом дополнительно, увеличили температуру в одном автоклаве до 70°С, а температуру в другом автоклаве до 80°С и затем провели полимеризацию.

Через полтора часа полимеры из соответствующих автоклавов перемещали в последующий резервуар одновременно, смешивали, добавляли БГТ в качестве антиоксиданта, и разгерметизировали, чтобы удалить непрореагировавшие мономеры 1-бутена. Полученный полимер был высушен при 90°С в течение 12 ч в состоянии вакуума.

Активность высушенного полибутилена была 27800 г/г-кат·1,5 ч, что составило 18500 г/г-кат·ч; распределение молекулярной массы (Mw/Mn) было 7,4; MFR составила 0,45; стереоспецифичность составила 97,9 (mmmm%); титан не был обнаружен на уровне ppm мас.

Пример 7.

Использованный 50-литровый автоклавов из нержавеющей стали, оборудованный автоматическим релейным распределительным клапаном, подвергали вакуумной очистке и очистке азотом неоднократно. В автоклав добавляли 0,3 г твердого катализатора, полученного в соответствии с той же процедурой, как в примере 1, 0,3 г диизобутилдиметоксисилана, 0,12 г триэтилалюминия (ТЭА), 25 л 1-бутена и под давлением 10 бар водорода под потоком азота соответственно увеличили давление на 4 бар азотом дополнительно, увеличили температуру в автоклаве до 80°С и затем провели полимеризацию.

Время пребывания установили в размере полутора часов. Естественное падение давления, вызванное переходом азота в жидкость, компенсировали добавлением азота. Количество загрузки твердого катализатора, полученного в соответствии с той же процедурой, как в примере 1, и триэтилалюминия регулировали в соответствии с разницей температуры реакции с поддержанием этой температуры в реакторе постоянной.

Через полтора часа с начала полимеризации полимер переместили из автоклава в последующий резервуар с мешалкой. После перемещения определенного количества полимера добавили БГТ в качестве антиоксиданта и разгерметизировали, чтобы удалить непрореагировавшие мономеры 1-бутена. Полученный полимер был высушен при 90°С в течение 12 ч в состоянии вакуума.

Средняя активность высушенного полибутилена была 19200 г/г-кат·ч; распределение молекулярной массы (Mw/Mn) было 4,88; MFR составила 0,37; стереоспецифичность составила 97,5 (mmmm%); титан не был обнаружен на уровне ppm мас.

Пример 8.

Использовали оборудование, включающее два 50-литровых автоклава из нержавеющей стали, оборудованные автоматическим релейным распределительным клапаном соответственно, последующий резервуар с мешалкой (100 л) и аппарат для снижения и восстановления давления. Оба используемых 50-литровых автоклава из нержавеющей стали подвергали вакуумной очистке и очистке азотом неоднократно. В автоклавы добавляли 0,3 г твердого катализатора, полученного по той же процедуре, как в примере 1, 0,3 г диизобутилдиметоксисилана, 0,12 г триэтилалюминия (ТЭА), 25 л 1-бутена и под давлением 10 бар водорода под потоком азота соответственно увеличили давление на 4 бар азотом дополнительно, увеличили температуру в одном автоклаве до 70°С, а температуру в другом автоклаве до 80°С и затем провели полимеризацию.

Время пребывания установили в размере полутора часов. Естественное падение давления, вызванное переходом азота в жидкость, компенсировали добавлением азота. Количество загрузки основного катализатора и триэтилалюминия регулировали в соответствии с разницей температуры реакции с поддержанием этой температуры в реакторе постоянной.

Через полтора часа с начала полимеризации полимер переместили из автоклавов в последующий резервуар с мешалкой и смешали. После перемещения определенного количества полимера добавили БГТ в качестве антиоксиданта и разгерметизировали, чтобы удалить непрореагировавшие мономеры 1-бутена.

Полученный полимер был высушен при 90°С в течение 12 ч в состоянии вакуума.

Средняя активность высушенного полибутилена была 17900 г/г-кат·ч; распределение молекулярной массы (Mw/Mn) было 4,88; MFR составила 0,45; стереоспецифичность составила 96,9 (mmmm%); титан не был обнаружен на уровне ppm мас.

Пример 9.

Полибутилен получили по той же самой процедуре, как в примере 1, за исключением того, что в автоклаве не создавали дополнительное давление с помощью азота.

Активность полученного полибутилена была 14700 г/г-кат·1,5 ч, что составило 9800 г/г-кат·ч; распределение молекулярной массы (Mw/Mn) было 3,93; плотность составила 0,884 г/см3; стереоспецифичность составила 96,7 (mmmm%); точка плавления была 117,4°С; титан не был обнаружен на уровне ppm мас., но полимер имел оттенок яркого красно-желтого цвета.

Пример 10.

Полибутилен получили по той же самой процедуре, как в примере 2, за исключением того, что сокатализатор (h) диизобутилдиметоксилан, донор внешних электронов, не вводился в автоклав для полимеризации.

Активность полученного полибутилена была 35200 г/г-кат·1,5 ч, что составило 23500 г/г-кат·ч; распределение молекулярной массы (Mw/Mn) было 4,11; плотность составила 0,884 г/см3; стереоспецифичность составила 61,0 (mmmm%); точка плавления была 108,5°С; титан не был обнаружен на уровне ppm мас.

Пример 11.

Катализатор был получен по той же процедуре, как по примеру 1, за исключением того, что 0,43 г ди-н-бутилфталата (ДНБФ) было введено вместо 2-изопропил-2-триметилсилилметил-1,3-диметоксипропана в качестве донора внутренних электронов. Полибутилен получали в соответствии с той же самой процедурой, как в примере 2.

Активность полученного полибутиленпропилена была 27600 г/г-кат·1,5 ч, что составило 18400 г/г-кат·ч; распределение молекулярной массы (Mw/Mn) было 3,55; плотность составила 0,886 г/см3; стереоспецифичность составила 98,2 (mmmm%); точка плавления была 116,7°С; титан не был обнаружен на уровне ppm мас.