Сильнонаполненные мягкие полиолефиновые композиции

Иллюстрации

Показать всеНастоящее изобретение относится к мягким полиолефиновым композициям, содержащим большое количество неорганических наполнителей. Композиция содержит 20-60 мас.% гетерофазной полиолефиновой композиции (I) и 40-80 мас.% неорганического наполнителя (II), выбранного из пламезамедляющих неорганических наполнителей и неорганических оксидов или солей. При этом гетерофазная полиолефиновая композиция (I) включает от 8 до 25 мас.% кристаллической полимерной фракции А), выбранной из гомополимера пропилена, сополимеров пропилена и их смеси, и от 75 до 92 мас.% эластомерной фракции В), состоящей, по меньшей мере, из эластомерного сополимера пропилена или этилена с 15-45 мас.%, по меньшей мере, одного альфа-олефина. Гетерофазная полиолефиновая композиция (I) обладает растворимостью в ксилоле при комнатной температуре свыше 50 мас.%, причем характеристическая вязкость растворимой в ксилоле фракции находится в пределах от 3,0 до 6,5 дл/г. Полиолефиновые композиции по настоящему изобретению находят применение в качестве заменителя пластифицированного ПВХ, демонстрируют высокую пластичность при сохранении хороших термопластичных свойств. 2 н. и 13 з.п. ф-лы, 1 ил., 2 табл.

Реферат

Настоящее изобретение относится к мягким полиолефиновым композициям, содержащим большое количество неорганических наполнителей.

УРОВЕНЬ ТЕХНИКИ

Полиолефиновые композиции, обладающие эластичными свойствами при сохранении хороших термопластичных свойств, находят применение во многих практических областях благодаря типичным для олефинов высокоценным свойствам, таким как химическая инертность, механические характеристики и нетоксичность. Кроме того, указанные композиции могут быть успешно превращены в готовую продукцию теми же способами, что используются для термопластичных полимеров.

В частности, эластичные полимерные материалы нашли широкое применение в области медицины, а также в качестве упаковочного материала, экструзионного покрытия и обкладки для электрических проводов и кабелей.

Во многих из указанных областей применения в настоящее время используют полимеры на основе винилхлорида, содержащие адекватные пластификаторы, необходимые для придания указанным полимерам требуемых характеристик эластичности. Однако указанные полимерные продукты подвергаются еще более суровой критике как по причине предполагаемой токсичности содержащихся в них пластификаторов, так и потому, что при сжигании такие продукты могут рассеивать в атмосферу чрезвычайно токсичные побочные продукты, такие как диоксин. Поэтому очень желательно заменить указанные материалы продуктами, которые, помимо требуемых характеристик эластичности и прозрачности, обладали бы химической инертностью и нетоксичностью, типичной для олефиновых полимеров.

Эластичные полипропиленовые композиции, сохраняющие хорошую термопластичность, получены в данной области путем последовательной сополимеризации пропилена, необязательно содержащего незначительные количества олефиновых сомономеров, и затем смесей этилен/пропилен или этилен/альфа-олефин. С этой целью обычно используют катализаторы на основе галогенированных соединений титана, нанесенных на хлорид магния.

Например, EP-A-472946 описывает эластичные упругопластические полиолефиновые композиции, содержащие, в массовых частях:

А) 10-50 частей изотактического гомополимера или сополимера пропилена;

В) 5-20 частей сополимера этилена, нерастворимого в ксилоле при комнатной температуре; и

C) 40-80 частей сополимера этилен/пропилен, содержащего менее 40 мас.% этилена и растворимого в ксилоле при комнатной температуре; характеристическая вязкость указанного сополимера предпочтительно составляет от 1,7 до 3 дл/г.

Указанные композиции сравнительно эластичны и обладают хорошими упругими свойствами, поскольку имеют показатели модуля упругости при изгибе менее 150 МПа, твердость D по Шору от 20 до 35 и твердость А по Шору около 90 в совокупности с хорошими показателями относительного удлинения при растяжении (20-50% при удлинении 75% и порядка 33-40% при удлинении 100%); однако такие показатели не полностью удовлетворяют многим применениям.

Минеральные наполнители, такие как гидроксиды алюминия и магния или карбонат кальция, обычно используют в высоких концентрациях в полиолефиновых композициях по ряду причин, например, для придания свойств самозатухания или для улучшения связанных с применением физических свойств, таких как мягкость и печатные свойства.

Основным недостатком таких минеральных наполнителей, в частности, при нанесении с функциональными грунтовками, как в случае ингибиторов воспламенения, является потребность в очень высокой загрузке. В зависимости от требуемого класса огнестойкости может понадобиться до 65-70 мас.% наполнителя для достижения адекватной эффективности в полиолефинах. Обычно это весьма негативно сказывается на переработке полимера в связи с трудностями в добавлении и диспергировании таких значительных количеств наполнителя и на физико-механических свойствах смесей, а именно приводит к пониженному удлинению при разрыве, пониженной прочности на разрыв и повышенной хрупкости.

EP 1043733 описывает самогасящиеся электрические кабели с покровным слоем на основе полимерного материала, содержащего пламезамедляющий неорганический наполнитель; такой полимерный материал содержит гетерофазный полимер, содержащий, по меньшей мере, 45 мас.% эластомерной фазы на основе этилена, сополимеризованного с альфа-олефином, и термопластичную фазу на основе пропилена. Хотя такие композиции включают большие количества пламезамедляющего наполнителя, очень значительные количества наполнителя негативно влияют на физико-механические свойства полимерного материала и, в частности, приводят к низким показателям удлинения. В результате конечный продукт больше не пригоден для ряда применений, таких как кровельный материал, мембраны и кабели.

Для обеспечения конкуренции с пластифицированным ПВХ в вышеуказанных вариантах применения необходимо разработать эластичные полиолефиновые композиции с низкими показатели модуля упругости при изгибе и твердости, способные к включению больших количеств наполнителя без ухудшения физических и механических свойств и, в частности, удлинения при разрыве, разрушающего напряжения и относительного удлинения при растяжении.

Более эластичные упругопластические полиолефиновые композиции описаны в международной патентной заявке WO 03/011962 и содержат, по массе:

А) 8-25% кристаллической полимерной фракции, выбранной из гомополимера пропилена и сополимеров пропилена с C4-8-альфа-олефином;

В) 75-92% эластомерной фракции, содержащей два различных эластомерных сополимера пропилена и, более конкретно: (1) первого эластомерного сополимера пропилена с 15-32% C4-8-альфа-олефина и (2) второго эластомерного сополимера пропилена с более чем 32-45% C4-8-альфа-олефина, причем массовое соотношение (1)/(2) находится в пределах от 1:5 до 5:1.

Такие полиолефиновые композиции имеют показатели модуля упругости при изгибе ниже 60 МПа, твердость А по Шору ниже 90 и относительное удлинение при растяжении на 100% ниже 35%. Описанные в указанной заявке композиции не содержат релевантных количеств наполнителей.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Неожиданно было обнаружено, что специфические эластичные полиолефиновые композиции могут быть наполнены большими количествами неорганических наполнителей без ослабления их физико-механических свойств и, в частности, при сохранении низких показателей твердости и модулей упругости при изгибе, высокого удлинения при разрыве и низких показателей относительного удлинения при растяжении. Следовательно, объектом настоящего изобретения является сильнонаполненная мягкая полиолефиновая композиция, содержащая:

(I) 20-60 мас.% гетерофазной полиолефиновой композиции, включающей следующие фракции:

A) от 8 до 25 мас.% кристаллической полимерной фракции, выбранной из:

(i) гомополимера пропилена с растворимостью в ксилоле при комнатной температуре ниже 10 мас.%;

(ii) сополимера пропилена и, по меньшей мере, одного альфа-олефина формулы H2C=CHR, где R означает H или C2-10-линейный или разветвленный алкил, содержащий, по меньшей мере, 85 мас.% пропилена, с растворимостью в ксилоле при комнатной температуре ниже 15 мас.%;

(iii) смеси (i) и (ii);

В) от 75 до 92 мас.% эластомерной фракции, содержащей, по меньшей мере, эластомерный сополимер пропилена или этилена с 15-45 мас.%, по меньшей мере, один альфа-олефин формулы H2C=CHR, где R означает H или C2-10-линейный или разветвленный алкил, необязательно содержащий 0,5-5 мас.% диена, и обладающей растворимостью в ксилоле при комнатной температуре свыше 50 мас.%, причем характеристическая вязкость растворимой в ксилоле фракции находится в пределах от 3,0 до 6,5 дл/г; и

(II) 40-80 мас.% неорганического наполнителя, выбранного из пламезамедляющих неорганических наполнителей и неорганических оксидов или солей.

Сильнонаполненная мягкая полиолефиновая композиция по изобретению имеет, предпочтительно, твердость А по Шору ниже 90, удлинение при разрыве (ASTM D638) свыше 400%, предел прочности на разрыв (ASTM D638), равный или свыше 4 МПа, и относительное удлинение при растяжении на 100% менее 35%.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Сильнонаполненные полиолефиновые композиции по изобретению способны включать и удерживать большое количество неорганического наполнителя, содержащегося в гетерофазной полиолефиновой композиции, сохраняя очень низкие показатели модуля упругости при изгибе и эластичность и, в то же самое время, проявляя свойства, придаваемые наполнителем, такие как способность к самозатуханию в случае пламезамедляющих наполнителей, которая существенна для большинства кабелей, в качестве кровельного материала и мягкого листового материала.

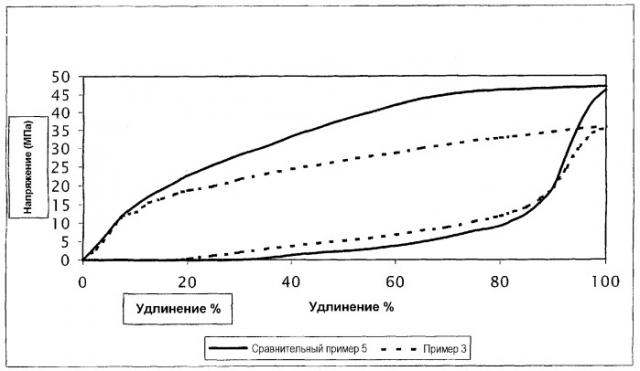

Кроме того, композиции по изобретению при прочности на разрыв демонстрируют показатели удлинения при разрыве большие, чем соответствующие величины для наполненной композиции, известной из уровня техники. Наконец, композиции по изобретению обладают хорошей эластичностью, в особенности, при растяжении.

Сильнонаполненные мягкие полиолефиновые композиции по настоящему изобретению включают от 20 до 60 мас.%, предпочтительно, от 30 до 50% и, еще более предпочтительно, от 30 до 35% гетерофазной полиолефиновой композиции (I), содержащей следующие фракции:

A) от 8 до 25 мас.%, предпочтительно, от 10 до 20% и, еще более предпочтительно, от 12 до 18% кристаллической полимерной фракции, выбранной из группы, включающей:

(i) гомополимер пропилена с растворимостью в ксилоле при комнатной температуре ниже 10 мас.%;

(ii) сополимер пропилена и, по меньшей мере, один альфа-олефин формулы H2C=CHR, где R означает H или C2-10-линейный или разветвленный алкил, содержащий, по меньшей мере, 85 мас.% пропилена, с растворимостью в ксилоле при комнатной температуре ниже 15 мас.%;

(iii) смесь (i) и (ii);

В) от 75 до 92 мас.%, предпочтительно, от 80 до 90% и, еще более предпочтительно, от 82 до 88% эластомерной фракции, содержащей, по меньшей мере, эластомерный сополимер пропилена или этилена с 15-45 мас.%, по меньшей мере, один альфа-олефин формулы H2C=CHR, где R означает H или C2-10-линейный или разветвленный алкил, необязательно содержащий 0,5-5 мас.% диена, и обладающей растворимостью в ксилоле при комнатной температуре свыше 50 мас.%, характеристическая вязкость растворимой в ксилоле фракции находится в пределах от 3,0 до 6,5 дл/г.

В кристаллической полимерной фракции (A) гомополимер (i) имеет растворимость в ксилоле при комнатной температуре, предпочтительно, ниже 5 мас.% и, еще более предпочтительно, ниже 3%.

Под "комнатной температурой" здесь подразумевается температура порядка 23°C.

Сополимер пропилена (ii) содержит, предпочтительно, по меньшей мере, 90 мас.% пропилена и имеет растворимость в ксилоле при комнатной температуре предпочтительно, ниже 10 мас.% и, еще более предпочтительно, ниже 8%. Указанный альфа-олефин, предпочтительно, означает этилен, бутен-1, пентен-1, 4-метилпентен, гексен-1, октен-1 или их комбинации и, еще более предпочтительно, сополимер пропилена (ii) означает сополимер пропилена и этилена.

Эластомерная фракция (B) гетерофазной полиолефиновой композиции (I), предпочтительно, содержит от 20 до 40 мас.% альфа-олефина и имеет растворимость в ксилоле при комнатной температуре свыше 80 мас.%, характеристическая вязкость растворимой в ксилоле фракции находится в пределах от 4,0 до 5,5 дл/г.

Под "эластомерным" здесь подразумевается низкокристаллический или аморфный полимер, имеющий растворимость в ксилоле при комнатной температуре свыше 50 мас.%.

Согласно предпочтительному варианту композиций по настоящему изобретению эластомерная фракция (B) полиолефиновой композиции по изобретению содержит первый эластомерный сополимер (1) и второй эластомерный сополимер (2).

Более предпочтительно, указанная эластомерная фракция содержит:

(1) первый эластомерный сополимер пропилена, по меньшей мере, с одним альфа-олефином формулы H2C=CHR, где R означает H или C2-10-линейный или разветвленный алкил, необязательно содержащий 0,5-5 мас.% диена, указанный первый эластомерный сополимер содержит от 15 до 32 мас.% альфа-олефина, предпочтительно, от 20 до 30%, и имеет растворимость в ксилоле при комнатной температуре свыше 50 мас.%, характеристическая вязкость растворимой в ксилоле фракции находится в пределах от 3,0 до 5,0 дл/г; и

(2) второй эластомерный сополимер пропилена, по меньшей мере, с одним альфа-олефином формулы H2C=CHR, где R означает H или C2-10-линейный или разветвленный алкил, необязательно содержащий 0,5-5 мас.% диена, указанный второй эластомерный сополимер содержит свыше 32 и до 45 мас.% альфа-олефина, предпочтительно, от 35 до 40%, и имеет растворимость в ксилоле при комнатной температуре свыше 80 мас.%, характеристическая вязкость растворимой в ксилоле фракции находится в пределах от 4,0 до 6,5 дл/г;

массовое соотношение (1)/(2) находится в пределах от 1:5 до 5:1, предпочтительно, от 1:2 до 4:1 и, более предпочтительно, от 1:1 до 2:1.

Первый эластомерный сополимер (1), предпочтительно, означает сополимер пропилена, по меньшей мере, с одним альфа-олефином, выбранным из группы, включающей: этилен, бутен-1, гексен-1 и октен-1, еще более предпочтительно, указанный альфа-олефин означает этилен. Первый эластомерный сополимер (1) имеет растворимость в ксилоле при комнатной температуре свыше 50 мас.%, предпочтительно, свыше 70% и, еще более предпочтительно, свыше 80%; характеристическая вязкость растворимой в ксилоле фракции находится в пределах от 3,0 до 5,0 дл/г, более предпочтительно, от 3,5 до 4,5 дл/г и, еще более предпочтительно, от 3,8 до 4,3 дл/г.

Второй эластомерный сополимер (2), предпочтительно, означает сополимер пропилена, по меньшей мере, с одним альфа-олефином, выбранным из: этилена, бутена-1, гексена-1 и октена-1, еще более предпочтительно, указанный альфа-олефин означает этилен. Второй эластомерный сополимер (2) имеет растворимость в ксилоле при комнатной температуре свыше 80 мас.%, предпочтительно, свыше 85% и характеристическая вязкость растворимой в ксилоле фракции находится в пределах от 4,0 до 6,5 дл/г, предпочтительно, от 4,5 до 6,0 дл/г и, более предпочтительно, от 5,0 до 5,7 дл/г.

Сополимеризация пропилена и этилена или другого альфа-олефина либо их комбинаций, приводящая к образованию сополимеров (1) и (2) эластомерной фракции (B), может быть выполнена в присутствии диена, сопряженного или несопряженного, такого как бутадиен, 1,4-гексадиен, 1,5-гексадиен и этилиденнорборнен-1. Диен, когда присутствует, содержится в количестве от 0,5 до 5 мас.% по отношению к массе фракции (B).

Гетерофазная полиолефиновая композиция (I) может присутствовать в кристаллическом состоянии, образованная последовательностями поли-альфа-олефинов и, предпочтительно, последовательностями полиэтилена, вследствие частичного образования таких последовательностей при полимеризации эластомерных сополимеров (B)(1) и (2). Такое кристаллическое состояние может быть обнаружено измерением теплоты плавления последовательностей поли-альфа-олефинов (например, энтальпии ПЭ) посредством анализа методом дифференциальной сканирующей калориметрии (DSC - ДСК); при ДСК композиция может давать, по меньшей мере, пик плавления, относящийся к кристаллической фазе ПЭ, т.е. к последовательностям (CH2)n кристаллического типа. Для композиций по изобретению значения теплоты плавления, рассчитанные по пикам, проявляющимся ниже 130°C и относящимся к последовательностям полиэтилена, преимущественно составляют свыше 3 Дж/г.

Согласно предпочтительному варианту выполнения изобретения гетерофазная полиолефиновая композиция (I) существует в форме сферических частиц со средним диаметром 250-7000 микрон, имеет текучесть менее 30 секунд и объемную плотность (прессованная) свыше 0,4 г/мл.

Гетерофазная полиолефиновая композиция (I) может быть получена последовательной полимеризацией, по меньшей мере, в две последовательных полимеризационных стадии, при этом каждую последующую полимеризацию выполняют в присутствии полимерного материала, непосредственно полученного в ходе предшествующей реакции полимеризации. Полимеризационные стадии могут быть выполнены в присутствии катализатора Циглера-Натта и/или катализатора на основе металлоцена.

Согласно предпочтительному варианту выполнения все полимеризационные стадии выполняют в присутствии катализатора, включающего соединение триалкилалюминия, необязательно, донор электронов и твердый каталитический компонент, содержащий галогенид или галогеналкоголят Ti и электронодонорное соединение, нанесенное на безводный хлорид магния, указанный твердый каталитический компонент имеет удельную площадь поверхности (измеренную посредством BET) менее 200 м2/г и пористость (измеренную посредством BET) свыше 0,2 мл/г.

Метод BET (BRUNAUER-EMMET-TELLER) является методом, который хорошо известен специалистам в данной области техники. В частности, он описан в "The journal of the American Chemical Society", том 60, стр.309, 02.1938 г., и соответствует международному стандарту ISO 5794/1 (приложение D).

Катализаторы, обладающие вышеуказанными характеристиками, хорошо известны в патентной литературе, в особенности предпочтительны катализаторы, описанные в USP 4399054 и ЕР-А-45977. Другие примеры могут быть найдены в USP 4472524.

Способ полимеризации подробно описан в международной патентной заявке WO 03/011962, содержание которой включено в данное описание в качестве ссылки.

Твердые каталитические компоненты, используемые в указанном катализаторе, включают, в качестве доноров электронов (внутренних доноров), соединения, выбранные из группы, состоящей из: простых эфиров, кетонов, лактонов, содержащих атомы N-, Р- и/или S-соединений и сложных эфиров моно- и дикарбоновых кислот.

В особенности подходящими электронодонорными соединениями являются эфиры фталевой кислоты, такие как диизобутил-, диоктил-, дифенил- и бензилбутилфталат.

Другими в особенности подходящими донорами электронов являются простые 1,3-диэфиры формулы:

где RI и RII, являющиеся одинаковыми или отличными друг от друга, означают C1-C18-алкильные, C3-С8-циклоалкильные или C7-C18-арильные радикалы; RIII и RIV, являющиеся одинаковыми или отличными друг от друга, означают C1-C4-алкильные радикалы или означают простые 1,3-диэфиры, где атом углерода в положении 2 принадлежит циклической или полициклической структуре, состоящей из 5, 6 или 7 атомов углерода и содержащей две или три ненасыщенные связи.

Простые эфиры такого типа описаны в EP-A-361493 и EP-A-728769.

Характерными примерами указанных простых диэфиров являются 2-метил-2-изопропил-1,3-диметоксипропан, 2,2-диизобутил-1,3-диметоксипропан, 2-изопропил-2-циклопентил-1,3-диметоксипропан, 2-изопропил-2-изоамил-1,3-диметоксипропан и 9,9-бис(метоксиметил)флуорен.

Получение вышеуказанных каталитических компонентов осуществляют известными способами.

Например, аддукт MgCl2·nROH (в частности, в форме сфероидальных частиц), где n обычно имеет значения в пределах от 1 до 3 и ROH означает этанол, бутанол или изобутанол, подвергают взаимодействию с избытком TiCl4, содержащим электронодонорное соединение. Реакционная температура обычно находится в пределах от 80 до 120°C. Твердый продукт затем выделяют и вновь подвергают взаимодействию с избытком TiCl4 в присутствии или в отсутствие электронодонорного соединения, после чего продукт отделяют и промывают углеводородом до исчезновения всех ионов хлора. В твердом компоненте катализатора соединение титана, в пересчете на Ti, обычно присутствует в количестве от 0,5 до 10 мас.%. Количество электронодонорного соединения, остающегося фиксированным на твердом компоненте катализатора, обычно составляет от 5 до 20 мольных % по отношению к дигалогениду магния.

Соединениями титана, которые могут быть использованы при получении твердого компонента катализатора, являются галогениды и галогеналкоголяты титана. Предпочтительным соединением является тетрахлорид титана.

Вышеуказанные реакции приводят к образованию галогенида магния в активной форме. В литературе известны другие реакции, приводящие к образованию галогенида магния в активной форме, исходя из отличных от галогенидов соединений магния, таких как карбоксилаты магния.

Соединения Al-алкила, используемые в качестве сокатализаторов, включают Al-триалкилы, такие как Al-триэтил, Al-триизобутил, Al-три-н-бутил, и линейные или циклические соединения Al-алкила, содержащие два или более атомов Al, связанных друг с другом через атомы O или N, либо группы SO4 или SO3. Соединение Al-алкила обычно используют в таком количестве, что соотношение Al/Ti составляет от 1 до 1000.

Электронодонорные соединения, которые могут быть использованы в качестве внешних доноров, включают сложные эфиры ароматических кислот, такие как алкилбензоаты, и, в частности, кремниевые соединения, содержащие, по меньшей мере, одну связь Si-OR, где R означает углеводородный радикал.

Примерами кремниевых соединений являются (трет-бутил)2Si(OCH3)2, (циклогексил)(метил)Si(OCH3)2, (фенил)2Si(OCH3)2 и (циклопентил)2Si(OCH3)2. Простые 1,3-диэфиры, имеющие вышеуказанную формулу, также могут быть успешно применены. Если внутренним донором является один из таких простых диэфиров, внешний донор может быть исключен.

Твердый каталитический компонент имеет, предпочтительно, удельную площадь поверхности (измеренную посредством BET) менее 200 м2/г и, более предпочтительно, в пределах от 80 до 170 м2/г и пористость (измеренную посредством BET) свыше 0,2 мл/г, более предпочтительно, от 0,25 до 0,5 мл/г.

Катализаторы могут быть предварительно приведены в контакт с небольшими количествами олефина (форполимеризация), поддерживающими катализатор в виде суспензии в углеводородном растворителе, при этом полимеризацию осуществляют при температурах от комнатной температуры до 60°C, таким образом, получая полимер в количестве, 0,5-3-кратном по отношению к массе катализатора. Операция может также быть выполнена в жидком мономере, что дает, в этом случае, 1000-кратное количество полимера по отношению к массе катализатора.

Используя вышеупомянутые катализаторы, полиолефиновые композиции получают в форме сфероидальных частиц со средним диаметром приблизительно от 250 до 7000 микрон, текучестью менее 30 секунд и объемной плотностью (прессованная) свыше 0,4 г/мл.

Другими катализаторами, которые могут быть использованы для получения гетерофазной полиолефиновой композиции (I), являются катализаторы металлоценового типа, такие как описаны в USP 5324800 и EP-A-0129368; в особенности предпочтительны бис-инденилметаллоцены с мостиковой связью, например, такие как описаны в USP 5145819 и EP-A-0485823. Другим классом подходящих катализаторов являются так называемые геометрически затрудненные катализаторы, такие как описаны в EP-A-0416815, EP-A-0420436, EP-A-0671404, EP-A-0643066 и WO 91/04257. Такие соединения металлоцена удобно использовать для получения эластомерных сополимеров (B)(1) и (B)(2).

Согласно предпочтительному варианту выполнения способ полимеризации по изобретению включает три стадии, все осуществляемые в присутствии катализаторов Циглера-Натта, где: на первой стадии соответствующий мономер(ы) полимеризуют, получая фракцию (A); на второй стадии смесь пропилена и альфа-олефина и, необязательно, диена полимеризуют, получая эластомерный сополимер (B)(1); и на третьей стадии смесь этилена или пропилена и альфа-олефина и, необязательно, диена полимеризуют, получая эластомерный сополимер (B)(2).

Стадии полимеризации могут быть проведены в жидкой фазе, в газовой фазе или фазе жидкость-газ. Предпочтительно, полимеризацию кристаллической полимерной фракции (A) осуществляют в жидком мономере (например, используя жидкий пропилен в качестве разбавителя), тогда как стадии сополимеризаций эластомерных сополимеров (B)(1) и (B)(2) выполняют в газовой фазе, без промежуточных стадий, за исключением частичной дегазации пропилена. Согласно предпочтительному варианту выполнения все три последовательные стадии полимеризации проводят в газовой фазе.

Температура реакции на стадии полимеризации при получении кристаллической полимерной фракции (A) и при получении эластомерных сополимеров (B)(1) и (B)(2) может быть одинаковой или различной и, предпочтительно, находится в пределах от 40°C до 90°C; более предпочтительно, температура реакции изменяется в пределах от 50 до 80°C при получении фракции (A) и от 40 до 80°C при получении компонентов (B)(1) и (B)(2).

Давление на стадии полимеризации при получении фракции (A), при проведении в жидком мономере, используют такое, которое конкурирует с давлением пара жидкого пропилена при используемой рабочей температуре, и указанное давление может быть изменено за счет давления пара небольшого количества инертного разбавителя, используемого для подачи каталитической смеси, за счет избыточного давления необязательных мономеров и за счет водорода, используемого в качестве регулятора молекулярной массы.

Давление полимеризации, предпочтительно, находится в пределах от 33 до 43 бар при работе в жидкой фазе и от 5 до 30 бар при работе в газовой фазе. Время пребывания в установке, касающееся двух стадий, зависит от требуемого соотношения между фракциями (A) и (B) и обычно может меняться в пределах от 15 минут до 8 часов. Могут быть использованы общепринятые регуляторы молекулярной массы, известные из уровня техники, такие как агенты переноса цепи (например, водород или ZnEt2).

Сильнонаполненные полиолефиновые композиции по настоящему изобретению содержат от 40 до 80 мас.%, предпочтительно, от 50 до 70% и, еще более предпочтительно, от 65 до 70% неорганического наполнителя (II), выбранного из пламезамедляющих неорганических наполнителей и неорганических оксидов или солей.

В случаях употребления, когда требуются свойства самозатухания, предпочтительными пламезамедляющими неорганическими наполнителями являются гидроксиды, гидратированные оксиды, соли или гидратированные соли металлов, в частности Ca, Al или Mg, такие как, например: гидроксид магния Mg(OH)2, гидроксид алюминия Al(OH)3, тригидрат оксида алюминия Al2O3·3H2O, гидрат карбоната магния, карбонат магния MgCO3, гидрат магнийкальцийкарбоната, магнийкальцийкарбонат или их смеси. В особенности предпочтительны Mg(OH)2, Al(OH)3, Al2O3·3H2O и их смеси.

Гидроксиды металлов, в частности магния и алюминия, в особенности желательно использовать в форме частиц с размером, который изменяется в пределах от 0,1 до 100 мкм, предпочтительно, от 0,5 до 10 мкм.

Одним из неорганических наполнителей, в особенности предпочтительных по настоящему изобретению, является природный гидроксид магния, получаемый измельчением минералов на основе гидроксида магния, таких как брусит и тому подобное. Брусит находят в природе как таковой или, чаще, в сочетании с другими минералами, такими как кальцит, арагонит, тальк или магнезит.

Брусит может быть размолот, согласно известным способам, в условиях мокрого или сухого помола, предпочтительно, в присутствии совместно используемых, способствующих помолу вспомогательных соединений, таких как полигликоли или тому подобное. Площадь удельной поверхности размолотого продукта обычно составляет в пределах от 5 до 20 м2/г, предпочтительно, от 6 до 15 м2/г. Полученный таким образом гидроксид магния может быть впоследствии рассортирован, например, просеиванием с целью получения среднего диаметра частиц в пределах от 1 до 15 мкм, предпочтительно, от 1,5 до 5 мкм распределения по размеру частиц такого, что частицы с диаметром менее 1,5 мкм составляют не более 10% от общего количества и частицы с диаметром свыше 20 мкм составляют не более 10% от общего количества.

Природный гидроксид магния обычно содержит различные примеси, образуемые солями, оксидами и/или гидроксидами других металлов, таких как Fe, Mn, Ca, Si, V и другие. Количество и природа таких примесей зависят от происхождения исходного материала. Степень чистоты составляет обычно от 80 до 98 мас.%.

Наполнитель удобно использовать в форме частиц с покрытием. Предпочтительно, используемыми покровными материалами являются насыщенные или ненасыщенные жирные кислоты, содержащие от 8 до 24 атомов углерода, и соответствующие им соли металлов, такие как олеиновая кислота, пальмитиновая кислота, стеариновая кислота, изостеариновая кислота, лауриновая кислота, стеарат или олеат магния или цинка.

Неорганические оксиды или соли, предпочтительно, выбирают из CaO, TiO2, Sb2O3, ZnO, Fe2O3, CaCO3, BaSO4 и их смесей.

Сильнонаполненные мягкие полиолефиновые композиции по настоящему изобретению могут быть получены смешиванием полимерного компонента, наполнителя и, необязательно, дополнительных вспомогательных соединений согласно способам, известным из существующего уровня техники. Например, компоненты могут быть смешаны в закрытом смесителе, снабженном тангенциальными роторами (таком как смесители Бенбери), или взаимопроникающими роторами, либо альтернативно, в смесителях непрерывного действия (таких как смесители Buss) или смесители с двойным шнеком согласованного или встречного вращения.

Сильнонаполненные мягкие полиолефиновые композиции по изобретению, имеющие очень низкие показатели модуля упругости при изгибе, способны включать большие количества наполнителей, сохраняя в то же самое время физические и механические свойства ненаполненных или малоэластичных композиций. В частности, полиолефиновым композициям по изобретению, предпочтительно, соответствует твердость A по Шору ниже 90, более предпочтительно, ниже 85; удлинение при разрыве (ASTM D638) свыше 400%, более предпочтительно, свыше 450%; предел прочности на разрыв (ASTM D638) равный или свыше 4 МПа, более предпочтительно, свыше 5 МПа; и относительное удлинение при растяжении на 100% ниже 35%, более предпочтительно, ниже 30%.

Кроме того, полиолефиновые композиции по изобретению, предпочтительно, имеют показатели модуля упругости при изгибе ниже 60 МПа, более предпочтительно, от 10 до 50 МПа.

Дополнительной характеристикой сильнонаполненных полиолефиновых композиций по настоящему изобретению является то, что указанные композиции способны сохранять очень хорошую эластичность, в особенности, при растяжении; в частности, после растяжения 3:1 (т.е. 200%) данные композиции демонстрируют показатели относительного удлинения при растяжении на 100%, предпочтительно, ниже 20% и, более предпочтительно, ниже 15%.

Полиолефиновые композиции по настоящему изобретению находят применение в качестве заменителя пластифицированного ПВХ.

В областях, где требуются свойства самозатухания, композиции по изобретению могут быть использованы вместо пластифицированного ПВХ, находя применение в качестве армированного и неармированного кровельного материала, мембран, внутреннего заполнителя промышленных кабелей, оболочек кабеля и липких лент.

Когда огнестойкость не требуется, композиции по изобретению могут быть с успехом использованы в неогнестойких мягких мембранах, связанных и несвязанных с упрочнением (например, в рекламных транспарантах, подкладочных материалах, брезентовой, износостойкой спортивной и защитной одежде) и в качестве синтетической кожи. Кроме того, композиции могут быть использованы в упаковочном материале и экструзионном покрытии.

Поэтому настоящее изобретение также относится к изделию, состоящему из вышеуказанной полиолефиновой композиции.

Общепринятые добавки, обычно применяемые согласно современному уровню техники, могут быть добавлены к сильнонаполненным мягким полиолефиновым композициям по настоящему изобретению.

Например, с целью усиления совместимости между неорганическим наполнителем и гетерофазной полимерной композицией могут быть использованы связующие вещества; указанные связующие вещества могут означать насыщенные соединения силана или соединения силана, содержащие, по меньшей мере, одну этиленовую ненасыщенность, эпоксиды, содержащие этиленовую ненасыщенность, органические титанаты, моно- или дикарбоновые кислоты, содержащие, по меньшей мере, одну этиленовую ненасыщенность, или производные указанных кислот, такие как ангидриды или сложные эфиры.

Моно- или дикарбоновыми кислотами, содержащими, по меньшей мере, одну этиленовую ненасыщенную связь, либо их производными, используемыми в качестве связующих веществ, являются, например, малеиновая кислота, малеиновый ангидрид, фумаровая кислота, цитраконовая кислота, итаконовая кислота, акриловая кислота, метакриловая кислота и тому подобное, и ангидриды или сложные эфиры указанных кислот либо их смеси. В особенности предпочтителен малеиновый ангидрид.

Связующие вещества могут быть использованы как таковые или предварительно привитые на полиолефин, например полиэтилен или сополимеры этилена с альфа-олефином, посредством радикальной реакции (как описано, например, в EP-A-530940). Количество привитого связующего вещества обычно составляет от 0,05 до 5 массовых частей, предпочтительно, от 0,1 до 2 массовых частей на 100 массовых частей полиолефина. Полиолефины с привитым малеиновым ангидридом являются общедоступными промышленными продуктами, такими как Qestron, поставляемыйBasell.

Альтернативно, связующие вещества вышеупомянутого карбоксильного или эпокси-типа (например, малеиновый ангидрид) или силаны, содержащие этиленовую ненасыщенную связь (например, винилтриметоксисилан), могут быть добавлены к смеси в комбинации с инициатором радикалов с тем, чтобы привить улучшающий совместимость агент непосредственно на полимерный материал. Инициаторами, которые могут быть использованы, являются органические пероксиды, такие как трет-бутилпербензоат, дикумилпероксид, бензоилпероксид, ди-трет-бутилпероксид и тому подобное. Такой способ описан, например, в USP 4317765.

Количество добавляемого к смеси связующего вещества может варьироваться в зависимости от природы используемого связующего вещества и количества добавляемого пламезамедляющего наполнителя и, предпочтительно, составляет в пределах от 0,01 до 10%, более предпочтительно, от 0,1 до 5% и, еще более предпочтительно, от 1 до 3 мас.% по отношению к общей массе сильнонаполненной полиолефиновой композиции.

В зависимости от свойств, требуемых для различных применений, композиции по изобретению могут быть использованы в комбинации с другими эластомерными полимерами, такими как сополимеры этилен/пропилен (EPR), тройные сополимеры этилен/пропилен/диен (EPDM), сополимеры этилена с C4-C12-альфа-олефинами (например, сополимеры этилен/октен-1, такие как промышленно выпускаемые сополимеры под торговой маркой Engage®) и их смеси. Такие эластомерные полимеры могут присутствовать в количестве от 5 до 80 мас.% от общей композиции.

Могут быть внесены общепринятые добавки, такие как вещества для улучшения технологических свойств, смазывающие средства, центры кристаллизации, масла для наполнения, органические и неорганические пигменты, антиоксиданты и УФ-протекторы, обычно используемые в олефиновых полимерах.

Веществами для улучшения технологических свойств, обычно добавляемыми к полимерному материалу, являются, например, стеарат кальция, стеарат цинка, стеариновая кислота, парафиновый воск, синтетическое масло и силиконовые каучуки.

Примерами подходящих антиоксидантов служат полимеризованный триметилдигидрохинолин, 4,4'-тиобис(3-метил-6-трет-бутил)фенол; пентаэритритилтетракис[3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат] и 2,2'-тиодиэтиленбис[3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат].

Другими наполнителями, которые можно использовать, являются, например, стеклянные частицы, стекловолокно, кальцинированный каолин и тальк.

Следующие аналитические методы использованы для установления приведенных в данной заявке свойств.

| Свойство | Метод |

| Содержание сомономеров (мас.%) | ИК-спектроскопия |

| Характеристическая вязкость | Определена в тетрагидронафталине при 135°C |

| Скорость течения расплава (230°C, 2,16 кг) | ASTM D 1238, условие L |

| Скорость течения расплава (230°C, 21,6 кг) | ASTM D 1238 |

| Твердость А по Шору | ASTM D 2240 |

| Относительное удлинение при растяжении на 100% | ASTM D412, на лентах, экструдированных на 19 мм, 21 L/D" экструдере Plasticiser с термостатированными натяжн |