Устройство для прямого восстановления металлов

Иллюстрации

Показать всеИзобретение относится к бескоксовой металлургии, в частности к производству непрерывно-литой заготовки посредством прямого восстановления металлов из металлсодержащего оксидного сырья. Восстановление осуществляют газообразными и дисперсными восстановителями в плазмохимических реакторах, основная доля энергии в которые вводится с помощью дугового разряда. Устройство содержит средства подвода восстановительного газа и шихты, дуговую электропечь, устройство перемещения и смены рабочего электрода и магнитную систему. Дуговая электропечь включает реактор с охлаждаемыми стенками, два разнополярных электрода, размещенных соосно вертикальной оси реактора, и средство сбора готового продукта. В полости верхнего рабочего электрода установлена сочлененная с рабочим электродом охлаждаемая труба, на внешней поверхности рабочего электрода выполнены кольцевые проточки, средство сбора готового продукта выполнено в виде металлического охлаждаемого кристаллизатора. При этом шихту и восстановительный газ подают по охлаждаемой трубе, предотвращая попадание шихты на рабочий электрод и его быстрый расход, а также позволяет использовать любые газообразные восстановители, в том числе природный газ, при температуре ниже температуры его пиролиза, что, в свою очередь, позволяет получать однородный металл с малым содержанием примесей. 3 з.п. ф-лы, 2 ил.

Реферат

Область техники

Изобретение относится к бескоксовой металлургии, в частности к производству непрерывно-литой заготовки посредством восстановления металлов, не обязательно только железа, из металлсодержащего дисперсного оксидного сырья, такого как руды, в том числе частично восстановленные руды, рудные концентраты и металлсодержащие оксидные отходы, газообразными и дисперсными восстановителями в плазмохимических реакторах, основная доля энергии в которые вводится с помощью дугового разряда.

Уровень техники

Как известно, способ, в котором железо производится путем восстановления железосодержащей руды, минуя доменное производство, классифицируется как "способ прямого восстановления". Способы прямого восстановления металлов и соответствующие устройства на основе дуговых разрядов описаны в известной технической литературе ("Электрические промышленные печи. Дуговые печи и установки специального нагрева". Под ред. Свенчанского А.Д. - М.: Энергоиздат, 1981 г., с. 251, 247). Обычно устройство содержит ванну расплава со средствами сбора металла и шлака, средства подачи исходного сырья - шихты и рабочего газа, соленоид и расположенный на центральной оси рабочий электрод, выполненный из графита или вольфрама. В ряде случаев через рабочий электрод, установленный обычно в верхней части устройства, подают шихту и рабочий газ и он является катодом дугового разряда, роль анода выполняет ванна расплава металла, находящаяся на поде печи.

Общим недостатком этих устройств и способов является наличие расходуемого электрода-катода, ограниченность объема плавильной камеры и интенсивное разрушение ее футеровки при контакте с оксидными расплавами. Это требует периодической остановки процесса для выпуска металла, замены катода и стенок плавильной камеры реактора, защищаемых графитовой или керамической футеровкой (напр., патенты России №№2022491, 2072639, №2009230).

Даже в том случае, когда электрод не заменяют, а наращивают посредством предусмотренных для этого устройств (патенты РФ №№1781306 и 2007463), технологический процесс остается прерывистым из-за ограниченной емкости печи и необходимости отсоединения от катода средств подачи шихты на время установки резервного электрода, а конечный материал загрязняется продуктами эрозии футеровки печи.

Замена в устройстве сбора металла с подовым электродом графитовой или керамической футеровки на металлический охлаждаемый кристаллизатор (Пат. Великобритании №1054162) в известных устройствах полностью не решает упомянутой проблемы из-за повышенного расхода рабочего электрода и загрязнения металла продуктами его эрозии.

Ближайшим прототипом предлагаемого изобретения является устройство для прямого восстановления металлов, содержащее средства подвода восстановительного газа и шихты, дуговую электропечь со средством сбора готового продукта, включающую реактор с охлаждаемыми стенками, два разнополярных электрода, размещенных соосно на вертикальной оси реактора, один из которых (верхний рабочий электрод) выполнен полым и сочленен с охлаждаемой трубой, устройство перемещения рабочего электрода и окружающую реактор магнитную систему (пат. РФ №2007463). В этом устройстве вторым электродом (анодом) является ванна расплава, размещенная в керамическом тигле, восстановительный газ и шихту подают в реактор через полый рабочий электрод, охлаждаемая труба установлена снаружи этого электрода и служит для уплотнения камеры и охлаждения рабочего электрода, реактор и подина снабжены графитовой и керамической кладкой, а для наращивания рабочего электрода введено устройство его перемещения и наращивания.

Несмотря на принятые меры, в этом устройстве не удалось совместить требования по снижению температуры подводимого газа для предотвращения его пиролиза и поддержанию высокой температуры торца рабочего электрода, что необходимо для уменьшения его эрозии вследствие наличия малоподвижных контрагированных пятен.

Сущность изобретения

Предлагаемым изобретением решается техническая задача улучшения качества металла и увеличения производительности процесса его производства.

Основной технический результат использования предлагаемого изобретения заключается в увеличении длительности периодов функционирования печи между заменами рабочего электрода, в снижении расхода материала рабочего электрода и в возможности использования любого газообразного восстановителя без опасности закоксовывания канала его ввода.

Дополнительно решается задача уменьшения загрязнения готового продукта материалами эрозии рабочего электрода, экрана реактора и футеровки пода печи.

Указанный результат достигается тем, что охлаждаемая труба установлена внутри рабочего электрода, а на внешней поверхности электрода выполнены кольцевые проточки. Нижний конец трубы заглублен относительно нижнего торца этого электрода на величину, составляющую 1-1,5 диаметра полости электрода, отношение внешнего и внутреннего диаметров рабочего электрода выбрано из соотношения 3-5. В качестве средства сбора готового продукта использован металлический охлаждаемый кристаллизатор. Графитовый экран удален.

Используемые термины и определения.

Дуговая печь - устройство, содержащее два или более электродов, между которыми в среде плазмообразующего газа возбуждают электрический разряд, управляемый газо- или магнитодинамическими методами, плазму которого используют для нагрева газа, плавления и восстановления рудного сырья.

Кристаллизатор - контейнер для восстановления рудного сырья и сбора продукта - металла, в котором расплавленный металл охлаждают до твердого состояния. В случае образования шлака кристаллизатор снабжают отверстием для его вывода.

Питатель - устройство, обычно содержащее бункер с исходным рудным сырьем и средство его подачи с заданной скоростью.

Сляб - полуфабрикат, представляющий собой металлическую заготовку прямоугольного поперечного сечения с большим отношением ширины к высоте, подготовленную для дальнейшей переработки, например прокатки, ковки и т.д.

Синтез-газ - газовая смесь, главными компонентами которой являются монооксид углерода и водород.

Шихта - смесь, состоящая из рудного сырья (руда, концентрат и т.д.), легирующих и рафинирующих добавок.

Железорудное сырье - минеральное сырье, содержащее один или более окислов железа различной валентности.

Бедное рудное сырье - сырье с содержанием металла менее 60%.

Богатое рудное сырье - сырье с содержанием металла около 70%.

Описание чертежей.

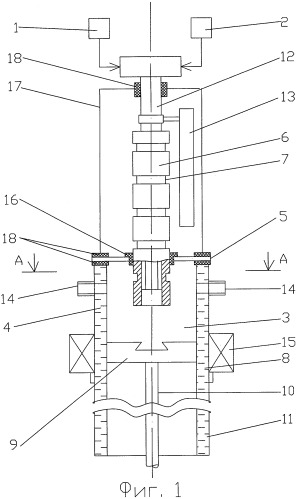

На фиг.1 схематически представлен вариант устройства в продольном сечении.

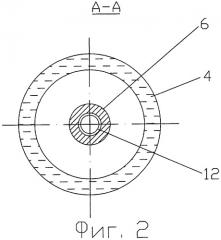

На фиг.2 дано поперечное сечение устройства в плоскости А-А.

Устройство содержит питатель 1 шихты, источник 2 восстановительного газа, реактор 3 дуговой печи с металлическими охлаждаемыми стенками 4 и сводом (крышкой) 5, включающий полый рабочий электрод 6 с кольцевыми проточками 7 на его внешней поверхности, средство сбора 8 готового продукта (кристаллизатор) с площадкой сбора 9 на приводном штоке 10 в приемной камере 11 и охлаждаемую трубу 12. Для перемещения и смены рабочего электрода 6, а также перемещения трубы 12 служит привод 13. В стенке 4 реактора 3 установлен патрубок 14 отвода отработанного газа, а вокруг реактора 3 - магнитная система в виде соленоида 15. Между электродом 6 и крышкой 5 реактора 3 установлен уплотнитель 16 из электроизоляционного материала.

Внешняя по отношению к реактору 3 часть электрода 6, труба 12 и устройство перемещения 13 отделены от окружающего пространства кожухом 17, установленным на крышке 5 через электрический изолятор 18.

Труба 12 служит каналом подачи шихты и восстановительного газа от питателя 1 и источника газа 2 в реактор 3 и установлена в полости рабочего электрода 6. Нижний конец трубы 12 находится на расстоянии 1-1.5 внутреннего диаметра рабочего электрода 6 от его нижнего торца.

Рабочий электрод 6 и площадка 9 являются электродами реактора 3, их полярность может быть как прямой (рабочий электрод 6 служит катодом), так и обратной (рабочий электрод 6 служит анодом). Отношение внешнего и внутреннего диаметров электрода 6 находится в пределах 3-5, ширина и глубина кольцевых проточек 7 составляют величину 0,1-0,2, а интервал между ними - 0,5-1 внешнего диаметра электрода 6.

Осуществление изобретения.

Проиллюстрирована работа устройства при прямой полярности электродов реактора 3. На площадку сбора 9 загружают металлическую "затравку", подают напряжение на электроды реактора 3 и возбуждают в нем дуговой разряд одним из известных способов, например, кратковременным касанием рабочим электродом 6 "затравки", использованием пускового плазмотрона, высокочастотным пробоем и т.д. По трубе 12 подают восстановительный газ и при относительно низких по отношению к номинальным значениях тока дуги и напряжения наводят на площадке 9 "болото" из металла "затравки". Затем устанавливают рабочие параметры установки: индукцию магнитного поля соленоида 15, величину дугового промежутка между электродом 6 и расплавом металла на площадке 9, величину тока дуги, расход восстановительного газа через трубу 12 и реактор 3 от источника газа 2.

После наведения "болота", т.е. расплава на площадке 9, питателем 1 через трубу 12 в реактор 3 подают шихту, состоящую из рудного сырья (руда, концентрат), легирующих и рафинирующих добавок. Смесь шихты и газа поступает на расплав, при этом происходит восстановление шихты до металла. Восстановленный металл как более тяжелая фракция опускается в нижнюю часть кристаллизатора 8 на площадку 9, где формируется твердая оболочка заготовки - слитка, например сляба, которую по мере накопления металла с помощью штока 10 тянущим механизмом (не показан) вытягивают из кристаллизатора 8 в приемник готового металла 11. Отработанный газ отводят через патрубок 14.

Охлаждение канала подачи газа (труба 12) позволяет подавать природный газ в реактор 3 при температуре ниже температуры пиролиза газа, что не требует его конверсии. При этом благодаря тому, что область теплового контакта трубы 12 и рабочего электрода 6 может быть размещена достаточно далеко от нижнего торца электрода 6, температура последнего может быть обеспечена с учетом необходимости образования на торце электрода 6 диффузного дугового пятна, характеризующегося равномерной и пониженной выработкой материала электрода 6.

Кольцевые проточки 7 на внешней поверхности электрода 6 увеличивают продольное тепловое сопротивление электрода и способствуют повышению температуры нижнего торца электрода 6 и образованию диффузного пятна, а также пониженную теплоотдачу к трубе 12 в области теплового контакта. При отношении диаметров электрода 6 меньшем трех возрастает плотность тока в нем, что становится причиной его повышенного расхода, а при отношении диаметров электрода, большем пяти, сильно уменьшаются возможности для размещения в нем канала подачи реагентов (трубы 12).

Размещение нижнего конца трубы 12 на удалении от нижнего торца электрода 6 большем 1,5 диаметра его полости приводит к значительному попаданию шихты на рабочий электрод, находящийся при высокой температуре (около 3000°С), и его повышенному износу, а при удалении меньшем 1,0 диаметра полости электрода 6 резко возрастает вероятность перескока дуги разряда на трубу 12 и ее разрушения.

Использование охлаждаемой трубы 12 в полости электрода 6 позволяет доставлять шихту и холодный восстановительный газ в устройство сбора готового продукта - кристаллизатор 8 - в приосевую зону реакционного объема плазменной дуги. За счет аксиального магнитного поля соленоида 15 обеспечивается азимутальное вращение дуги и ванны расплава, что приводит к равномерному нагреву и активному взаимодействию с восстановительным газом всей массы поступающей шихты и получению однородного металла. При этом необходимо ограничить поперечные размеры средства сбора готового продукта и обеспечить его эффективное охлаждение. Этим условиям в наибольшей степени соответствует применение в качестве средства сбора металлического охлаждаемого кристаллизатора 8.

Выполнение кристаллизатора 8 из электро- и теплопроводного химически стойкого по отношению к оксидным расплавам материала и его эффективное охлаждение при наличии осевого магнитного поля предотвращает аварийный его прожог дуговым разрядом, позволяет отказаться от керамической футеровки и графитовой кладки и в конечном итоге получать металл требуемого состава с малым содержанием вредных примесей.

Использование устройства 13 перемещения и наращивания рабочего электрода 6, аналогичного прототипу, позволяет сделать процесс практически непрерывным. При большом износе электрода 6 питатель 1 и источник газа 2 отсоединяют от трубы 12, трубу 12 устройством 13 выводят из полости электрода, затем зажимным механизмом (не показан) устройства 13 фиксируют рабочий электрод 6, наращивают его запасным электродом с помощью резьбы на концах обоих электродов, подсоединяют запасной электрод к механизму перемещения устройства замещения, освобождают от зажима электрод 6 и продолжают процесс. Во время наращивания рабочий электрод 6 не выводят из объема реактора 3 и не обесточивают дуговой разряд.

Таким образом, предлагаемое изобретение позволяет:

- использовать любые газообразные восстановители: синтез-газ, водород, неконвертированный природный газ за счет подачи реагентов в реакционный объем печи через охлаждаемую металлическую трубу 12;

- уменьшить расход рабочего электрода 6 благодаря устранению его контакта с шихтой при ее подаче в рабочее пространство реактора 3 и формированию диффузного катодного пятна посредством повышения температуры торца электрода 6;

- получить однородный металл с малым содержанием примесей (например, углерода) благодаря применению газообразных восстановителей и отказа от использования кокса, а использованием металлического кристаллизатора 8 и магнитного поля обеспечить равномерный нагрев и эффективное взаимодействие с восстановительным газом всей массы поступающей шихты и исключить контакт расплава с керамической футеровкой;

- увеличить время непрерывной работы устройства за счет уменьшения времени пуска, снижения расхода электрода 6 и применения охлаждаемого металлического кристаллизатора 8, практически не подверженного износу.

Изобретение может быть использовано на предприятиях металлургии и машиностроения для прямого получения литой металлической заготовки из дисперсного рудного сырья с использованием газообразных и дисперсных восстановителей, в том числе неконвертированного природного газа и водорода.

Экологические показатели предложенных способа и устройства существенно выше, чем у аналогов: не потребляется кокс, не требуется агломерация и окомкование рудного сырья, возможна работа на водороде и на сыром природном газе.

Пробная плавка с восстановлением дисперсной руды и рудного концентрата была проведена на экспериментальной дуговой установке прямой полярности с графитовым электродом и использованием в качестве восстановителя метана (аналога природного газа). При мощности плазменной дуги 70 кВт был осуществлен процесс прямого восстановления с получением железа в виде слитка диаметром 100 мм с суммарным содержанием примесей не более 1,5%.

Возможность реализации всех эффектов, сопровождающих предложенный в настоящем изобретении процесс подачи в реактор шихты и восстановительного газа через охлаждаемую трубу с восстановлением металла в ванне расплава, установлена нами впервые и нигде не опубликована.

Предприятие металлургического комплекса по подготовленному техническому заданию изготовило пилотную установку в соответствии с изобретением на уровень мощности дуги 0,2 МВт.

1. Устройство для прямого восстановления металлов, содержащее средства подвода восстановительного газа и шихты, дуговую электропечь со средством сбора готового продукта, включающую реактор с металлическими охлаждаемыми стенками, два разнополярных электрода, размещенных соосно вертикальной оси реактора, при этом верхний рабочий электрод выполнен полым и сочленен с охлаждаемой трубой, устройство перемещения и смены рабочего электрода и окружающую реактор магнитную систему, отличающееся тем, что охлаждаемая труба установлена в полости рабочего электрода с возможностью подачи по ней восстановительного газа и шихты в реактор, причем нижний конец охлаждаемой трубы заглублен относительно нижнего торца рабочего электрода, при этом на внешней поверхности рабочего электрода выполнены кольцевые проточки.

2. Устройство по п.1, отличающееся тем, что нижний конец охлаждаемой трубы заглублен относительно нижнего торца рабочего электрода на величину, составляющую 1-1,5 диаметра полости электрода.

3. Устройство по любому из п.1 или 2, отличающееся тем, что отношение внешнего и внутреннего диаметров рабочего электрода составляет 3-5.

4. Устройство по п.1, отличающееся тем, что средство сбора готового продукта выполнено в виде металлического охлаждаемого кристаллизатора.