Способ термообработки окатышей

Иллюстрации

Показать всеИзобретение относится к области черной металлургии. Шихту окомковывают на окомкователе с получением кондиционных влажных окатышей, укладывают их слоем на транспортерную ленту, продувают струями горячего воздуха, транспортируют к обжиговой машине. Слоем окатыши укладывают на колосниковую решетку обжиговой машины и осуществляют термообработку, включающую просос горновых газов через слой, удаление отработанных горновых газов в атмосферу через дымоход и дымовую трубу. При этом воздух для продувки слоя влажных окатышей нагревают рекуперацией тепла отработанных горновых газов в теплообменнике, установленном в дымоходе. Продувку слоя влажных окатышей струями горячего воздуха осуществляют в дополнительном теплоизолирующем горне, в рабочем пространстве которого расположена упомянутая транспортерная лента и в котором формируют поток воздуха с температурой 20-300°С, движущийся в противотоке к слою окатышей. На входе в горн установлен вентилятор, отсасывающий горячий воздух из рабочего пространства горна, а на выходе последнего установлен второй вентилятор, нагнетающий горячий воздух из теплообменника в горн. Изобретение позволяет снизить расход топлива на термообработку окатышей. 2 ил., 1 табл.

Реферат

Изобретение относится к области черной металлургии, а именно к производству железорудных окатышей.

Известен способ термообработки окатышей, включающий окомкование шихты на окомкователе с получением влажных кондиционных окатышей, выдачу их из окомкователя и укладку слоем на транспортерную ленту, транспортирование влажных окатышей к обжиговой машине, укладку окатышей на колосниковую решетку обжиговой машины и термообработку, включающую просос горновых газов через слой и удаление отработанных горновых газов в атмосферу через дымоход и дымовую трубу (см. Вегман Е.Ф. Окускование руд и концентратов. М.: Металлургия, 1984. С.234-240; 246-256). Недостатком способа является высокий расход топлива и тепловой энергии на термообработку окатышей.

Наиболее близким по технической сущности и достигаемому результату является способ термообработки окатышей, включающий окомкование шихты на окомкователе с получением кондиционных влажных окатышей, выдачу их из окомкователя и укладку слоем на транспортерную ленту, транспортирование к обжиговой машине, укладку окатышей слоем на колосниковую решетку обжиговой машины и термообработку, включающую просос горновых газов через слой, удаление отработанных горновых газов в атмосферу через дымоход и дымовую трубу, продувку слоя окатышей на транспортерной ленте струями горячего воздуха, нагреваемого рекуперацией тепла отработанных горновых газов в теплообменнике, установленном в дымоходе (см. Патент РФ №2274665, заявл. 25.11.2004, опубл. 20.04.2006, бюлл. №11). Недостатком способа является высокий расход топлива и тепловой энергии на термообработку окатышей. Известный способ имеет резервы их снижения.

Недостатки прототипа обусловлены низкой эффективностью сушки окатышей в режиме продувки слоя окатышей струями горячего воздуха, которая осуществляется в среде холодного окружающего воздуха. Окружающий холодный воздух с температурой менее 20°С подсасывается к горячим струям и температура воздуха в глубине слоя окатышей снижается. Недостатком известного способа является то, что воздух, выходящий из слоя окатышей после сушки, имеет достаточно высокую температуру и обладает большим запасом тепла, которое рассеивается в окружающее пространство и полезно не используется. Устранив недостатки прототипа, можно интенсифицировать процесс сушки и снизить расход топлива на термообработку окатышей.

Задачей изобретения является снижение расхода топлива на термообработку окатышей.

Для достижения указанного технического результата в способе термообработки окатышей, включающем окомкование шихты на окомкователе с получением кондиционных влажных окатышей, выдачу их из окомкователя и укладку слоем на транспортерную ленту, транспортирование к обжиговой машине, укладку окатышей на колосниковую решетку обжиговой машины и термообработку, включающую просос горновых газов через слой и удаление отработанных горновых газов в атмосферу через дымоход и дымовую трубу, продувку слоя окатышей на транспортерной ленте струями горячего воздуха, нагреваемого рекуперацией тепла отработанных горновых газов в теплообменнике, установленном в дымоходе, продувку слоя влажных окатышей струями горячего воздуха осуществляют в потоке воздуха, температура которого составляет 20-300°С, движущегося в противотоке к слою окатышей в дополнительном теплоизолирующем горне, в рабочем пространстве которого расположена транспортерная лента, при этом на входе в горн установлен вентилятор, отсасывающий горячий воздух из рабочего пространства горна, а на выходе последнего установлен второй вентилятор, нагнетающий горячий воздух из теплообменника в горн.

Сущность изобретения заключается в следующем. Продувка слоя влажных окатышей осуществляется струями горячего воздуха, которые формируются в потоке воздуха с температурой 20-300°С, движущегося в противотоке к слою окатышей в дополнительно установленном теплоизолирующем горне. Это позволяет повысить температуру струй в глубине слоя окатышей и полезно использовать тепло воздуха, выходящего из слоя окатышей после сушки. Дополнительный теплоизолирующий горн имеет классическую структуру: вертикальные стены и подвесной свод из теплоизоляционных материалов. Они формируют рабочее пространство, в котором располагается транспортерная лента со слоем сырых окатышей. Стены, свод и транспортная лента изолируют слой окатышей от окружающего пространства и позволяют сформировать определенный теплотехнический режим сушки окатышей. По классической схеме теплотехнического агрегата транспортерная лента - это подвижный под, а сырые окатыши - термообрабатываемый материал. Горячий воздух, выходящий из слоя окатышей, после струйной продувки обладает высоким запасом тепла и смешивается с горячим воздухом, движущимся по рабочему пространству теплоизолирующего горна, поэтому потери тепла в окружающую среду существенно сокращаются. При этом сам горячий воздух с температурой 20-300°С, движущийся в теплоизолирующем горне в противотоке к слою окатышей со скоростью 1-10 м/с, позволяет эффективно нагревать окатыши верхних горизонтов слоя до 40-60°С. Движение воздуха в режиме противотока позволяет обеспечить высокую эффективность сушки окатышей.

Для формирования заданного теплового и аэродинамического режимов сушки окатышей на входе в горн установлен вентилятор, отсасывающий отработанный горячий воздух. Одновременно на выходе из теплоизолирующего горна в рабочее пространство необходимо вторым вентилятором подавать горячий воздух, нагретый в теплообменнике. Такая схема подключения вентиляторов позволяет обеспечить режим противоточного движения воздуха и слоя окатышей и свести к минимуму подсосы холодного окружающего воздуха в горн и уменьшить выбивание горячего воздуха из рабочего пространства горна.

Температура воздуха в пределах 20-300°С позволяет обеспечить задачу изобретения. Верхний предел температуры горячего воздуха ограничен возможностью перегрева окатышей и стойкостью резиновой ленты, на которую уложен слой сырых окатышей.

Теплотехническая схема сушки окатышей, включающая продувку слоя окатышей горячими вертикальными струями в среде горячего воздуха с температурой 20-300°С, движущегося в режиме противотока к слою окатышей, с организацией аэродинамического режима, включающего отсос горячего воздуха в начале горна и нагнетание горячего воздуха в конце горна, предложена впервые. Установка теплоизолирующего горна, в рабочем пространстве которого располагается транспортерная лента с окатышами на участке транспортирования сырых окатышей к обжиговому агрегату, предложена впервые. Новыми признаками в предлагаемом способе является применение комбинированных дутьевых средств: сопловых аппаратов и вентиляторного воздуха, работающих в теплоизолирующем горне; теплотехнический режим сушки окатышей с одновременным нагнетанием и отсосом горячего воздуха из рабочего пространства теплоизолирующего горна. В результате предложенных отличительных признаков формируются новые свойства, приводящие к интенсификации сушки окатышей и снижению расхода топлива на термообработку.

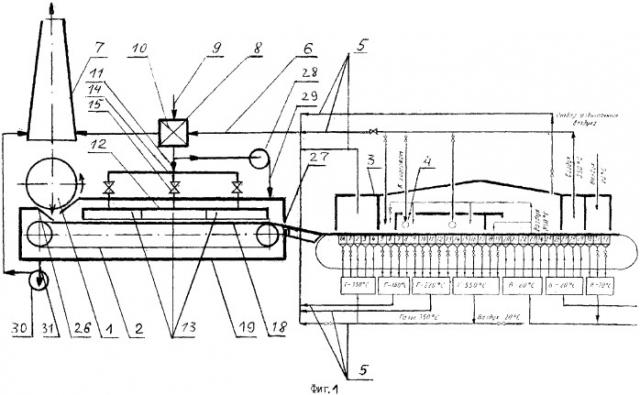

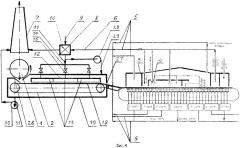

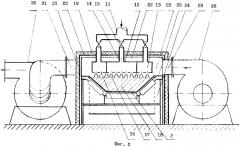

Способ термообработки окатышей реализуется с помощью устройства, показанного на фигуре 1. Схема термообработки слоя окатышей на транспортерной ленте (поперечный разрез) показана на фигуре 2.

Устройство содержит окомкователь 1, на котором происходит окомкование шихты с получением кондиционных влажных окатышей. Для транспортирования окатышей предназначена транспортерная лента 2. Термообработку окатышей осуществляют на обжиговой конвейерной машине, снабженной печным горном 3, на боковых стенах которого установлены топливосжигающие устройства 4. После осуществления теплотехнических операций (сушки, подогрева, обжига, рекуперации и охлаждения) со слоем окатышей на обжиговой машине образуются отработанные горновые газы, для удаления которых предназначены дымовые каналы 5, дымоход 6 и дымовая труба 7. В дымоходе установлен теплообменник 8 рекуперативного типа. Он содержит воздуховод 9 для подачи холодного воздуха, конвективные поверхности 10 и воздуховод 11 для подачи нагретого воздуха. Над слоем сырых окатышей установлен воздухораспределительный короб 12, разделенный на секции 13. Каждая секция снабжена патрубком 14 и запорной арматурой 15. Нижняя часть воздухораспределительного короба, ориентированная на слой сырых окатышей, снабжена соплами 16. Сопла формируют вертикальные струи 17 горячего воздуха. Сопла 16 и струи 17 показаны на фигуре 2. На схеме устройства показан слой 18 кондиционных влажных окатышей, который продувается струями горячего воздуха. Устройство содержит дополнительный теплоизолирующий горн 19, который включает металлический кожух 20 (смотри фигуру 2) и наружную теплоизоляцию 21. Стены горна со сводом опираются на фундамент и формируют рабочее пространство 22 горна. Оно состоит из верхней высокотемпературной зоны 23 и нижней низкотемпературной зоны 24. Для герметизации указанных зон предусмотрены металлические уплотнители 25, на которые опираются края транспортерной ленты.

На своде горна выполнен загрузочный узел 26 (смотри фигуру 1), необходимый для загрузки сырых окатышей на транспортерную ленту.

Для выдачи окатышей с транспортерной ленты на роликовый укладчик в торцевой стенке горна выполнено разгрузочное окно 27, снабженное герметичной заслонкой, как вариант - аэродинамическим уплотнителем (завесой). Для нагнетания горячего воздуха в горн предназначены вентилятор 28 и канал 29. Для отсасывания отработанного горячего воздуха служат второй вентилятор 30 и канал 31. Горн снабжен смотровым и рабочим окнами (на схеме не показаны).

Способ термообработки окатышей осуществляется следующим образом. Влажная шихта комкуется на окомкователе 1 в режиме переката с получением кондиционных влажных окатышей. Влажные окатыши выдаются из окомкователя и укладываются на транспортерную ленту 2 слоем 18 в форме равнобедренной усеченной трапеции (фигура 2). Транспортерная лента 2 перегружает слой окатышей 18 на обжиговую машину роликовым или челночным укладчиком. В печном горне 3 с помощью топливосжигающих устройств 4 и тягодутьевых средств образуются раскаленные горновые газы. После термообработки отработанные горновые газы с температурой 150-400°С удаляются в атмосферу через дымовые каналы 5, дымоход 6 и дымовую трубу 7. Для рекуперации (утилизации) тепла отработанных горновых газов в дымоходе 6 установлен металлический конвективный теплообменник 8, в котором происходит нагрев холодного воздуха, подаваемого через воздуховод 9 и конвективные поверхности 10, до температуры 300°С. Нагретый воздух с помощью теплоизолирующего воздуховода 11 направляется в металлический воздухораспределительный короб 12, который расположен над слоем окатышей. Для создания определенного температурного и аэродинамического режимов сушки короб 12 разделен на секции 13. К каждой секции подведен патрубок 14, снабженный запорной арматурной 15. В нижней части секций 13 короба 12 посредством системы сопел 16 формируются вертикальные струи 17 горячего воздуха. Для организации струйной продувки слоя окатышей 18 в среде горячего воздуха, движущегося в противотоке к слою окатышей, сооружен дополнительный теплоизолирующий горн 19, состоящий из кожуха 20 и теплоизоляции 21. В рабочем пространстве 22 горна располагается транспортерная лента 2 со слоем окатышей 18. В верхней зоне 23 горна движется горячий воздух с температурой 20-300°С. В этой зоне расположен воздухораспределительный короб 12, который формирует продувку слоя струями с температурой до 300°С. В низкотемпературной зоне 24 расположена холостая часть транспортерной ленты и металлоконструкции. Для устранения перетока горячего воздуха из зоны 23 в зону 24 служат уплотнители 25. Загрузочный узел 26 выполнен в форме конического резинового бункера, который обладает высокой герметичностью и исключает подсос холодного окружающего воздуха. Выдача окатышей после сушки осуществляется через окно 27, которое снабжено уплотнителями, исключающими выбивание горячего воздуха в атмосферу цеха. В конце горна по ходу движения ленты установлен нагнетающий вентилятор 28, который подает горячий воздух из теплообменника 8 в верхнюю зону 23 горна 19 через теплоизолированный потрубок 29. Для организации противоточного режима движения горячего воздуха в рабочем пространстве горна на входе в горн установлен вентилятор 30, который отсасывает из рабочего пространства отработанный горячий воздух через патрубок 31 и сбрасывает его в атмосферу через дымовую трубу или через систему аспирации.

Пример 1. Отработку способа термообработки окатышей вели на слое окатышей размером 220×220×150 мм по технологической схеме, представленной на фигуре 2. Длительность продувки составляла 30 с, температура воздуха, подаваемого через воздухораспределительный короб, составляла 200°С. Температуру горячего воздуха, подаваемого с помощью нагнетающего вентилятора, меняли в пределах 20-300°С. После сушки слоя окатышей струями воздуха в среде горячего воздуха слой разбирали и у окатышей определяли влажность и прочность на сжатие. Длительность общей сушки и расход топлива рассчитывали. Результаты экспериментов представлены в таблице 1.

| Таблица 1 | ||

| № п.п | Температура воздуха, нагретого вентилятором, °С | Расход топлива (отн), % |

| 1 | 20 | 97,8 |

| 2 | 100 | 94,4 |

| 3 | 300 | 92,2 |

| Данные прототипа | ||

| 4 | 100%(18,5 м3/т окат.) |

Как видно, снижение расхода топлива в способе термообработки окатышей получено в пределах 2,2-7,8% за счет продувки слоя окатышей в среде горячего воздуха с температурой 20-300°С, движущегося в противотоке к слою окатышей.

Способ термообработки окатышей, включающий окомкование шихты на окомкователе с получением кондиционных влажных окатышей, выдачу их из окомкователя и укладку слоем на транспортерную ленту, продувку слоя влажных окатышей на транспортерной ленте струями горячего воздуха, транспортирование к обжиговой машине, укладку окатышей слоем на колосниковую решетку обжиговой машины и термообработку, включающую просос горновых газов через слой, удаление отработанных горновых газов в атмосферу через дымоход и дымовую трубу, при этом воздух для продувки слоя влажных окатышей нагревают рекуперацией тепла отработанных горновых газов в теплообменнике, установленном в дымоходе, отличающийся тем, что продувку слоя влажных окатышей струями горячего воздуха осуществляют в дополнительном теплоизолирующем горне, в рабочем пространстве которого расположена упомянутая транспортерная лента и в котором формируют поток воздуха с температурой 20-300°С, движущийся в противотоке к слою окатышей, при этом на входе в горн установлен вентилятор, отсасывающий горячий воздух из рабочего пространства горна, а на выходе последнего установлен второй вентилятор, нагнетающий горячий воздух из теплообменника в горн.