Способ извлечения магния из природных кремнийсодержащих материалов

Иллюстрации

Показать всеИзобретение относится к извлечению магния из природных кремнийсодержащих материалов и отходов, например серпентинита. Способ включает измельчение исходного твердого материала, выщелачивание и промывку выщелоченного осадка. При этом измельчение ведут до крупности -0,4+0,1 мм. Выщелачивание измельченного материала и промывку выщелоченного осадка осуществляют противотоком в восходящих вертикальных потоках раствора соляной кислоты и воды при нагревании и наложении возвратно-поступательных колебаний при интенсивности 800-1000 мм/мин. Транспортирование выщелоченного осадка на операцию промывки проводят гидротранспортом. Для гидротранспорта используют воду. При выгрузке выщелоченного осадка из вертикального потока объем воды, равновеликий объему выгружаемого осадка, направляют в оборот на смешение с исходной водой, используемой для гидротранспорта. Техническим результатом является высокоэффективное извлечение магния, снижение явления разбавления укрепленного хлормагниевого раствора, сокращение затрат на упарку и уменьшение потерь ценных компонентов при промывке. 3 з.п. ф-лы, 1 ил., 2 табл.

Реферат

Изобретение относится к области извлечения магния из природных кремнийсодержащих материалов и отходов, например серпентинита.

Известен способ извлечения магния из серпентинитовых остатков (патент RU №2233898, опубл. БИ 22, 10.08.04 г.), включающий выщелачивание магния раствором соляной кислоты при нагревании, многостадиальную нейтрализацию для очистки раствора хлорида магния, разделение твердой и жидкой фаз и промывку образовавшегося осадка.

Недостаток известного способа состоит в том, что он характеризуется невысокой эффективностью извлечения магния и не предполагает комплексную переработку исходного сырья с получением железоникелевого концентрата и товарных продуктов из кремнийсодержащего выщелоченного осадка.

Наиболее близким по своей технической сущности и достигаемому эффекту к предлагаемому является способ (патент RU №2237111, опубл. БИ 27, 27.09.04 г.) извлечения магния из кремнийсодержащих материалов, который включает операции измельчения исходного сырья, выщелачивания магния и примесей солянокислым раствором при нагревании с получением суспензии, содержащей хлормагниевый раствор, разделение хлормагниевого раствора и осадка и промывку его от растворимых веществ.

Недостаток известного способа состоит в том, что при его использовании осуществляется прямоточное взаимодействие твердого материала и раствора соляной кислоты на операции выщелачивания, при котором эффективность извлечения магния невысока, а разбавление товарного хлормагниевого раствора является значительным, что требует дополнительных затрат электроэнергии на последующей операции упарки товарного раствора. Недостаток состоит также и в том, что на операции промывки осадка возрастают потери магния и кислоты вследствие недостаточной эффективности процесса.

Техническим результатом изобретения является высокоэффективное извлечение магния из природных рудных материалов, снижение явления разбавления хлормагниевого раствора и сокращение затрат на упарку перед последующими операциями, а также уменьшение потерь ценных компонентов при промывке.

Технический результат достигается тем, что твердый материал измельчают до крупности -0,4+0,1 мм, после чего выщелачивание и промывку осадка осуществляют противотоком в восходящих вертикальных потоках раствора соляной кислоты и воды при наложении возвратно-поступательных колебаний, при этом после выщелачивания проводят выгрузку осадка и подачу его на промывку с помощью гидротранспортной системы.

Также задача решается и тем, что возвратно-поступательные колебания ведут при интенсивности 800-1000 мм/мин, а также тем, что для гидротранспорта используют воду, причем при выгрузке выщелоченного осадка из вертикального потока объем воды, равновеликий объему выгружаемого осадка, направляют в оборот на смешение с исходной водой, используемой для гидротранспорта.

Высокоэффективное извлечение магния из твердого материала может быть осуществлено лишь в условиях противоточного взаимодействия твердого материала и раствора соляной кислоты, которое при равных условиях по сравнению с прямоточным взаимодействием позволяет достичь большего извлечения магния в раствор и получить укрепленный раствор более высокой концентрации. Однако на практике организация противоточного взаимодействия твердого материала и раствора соляной кислоты встречает значительные трудности. Об этом свидетельствует отсутствие как технических решений по организации противоточного выщелачивания во всех известных патентах, так и конкретных примеров промышленной реализации этого способа выщелачивания. Тем не менее трудности можно преодолеть при использовании предлагаемых нами технических решений. В частности, для организации высокоэффективного противоточного взаимодействия, например, серпентинита и раствора соляной кислоты при выщелачивании предлагается исходный материал измельчать до вполне определенной крупности -0,4+0,1 мм. При такой крупности измельченного материала удается обеспечить противоточное движение твердой и жидкой фаз и заданное время пребывания твердого материала в вертикальном потоке. Вполне определенная крупность измельчения твердого материала является основным условием для проведения процессов выщелачивания и промывки в противоточном режиме в восходящих потоках раствора соляной кислоты (при выщелачивании) и промывной воды (при промывке).

Единым изобретательским замыслом с организацией процессов выщелачивания и промывки в противоточном режиме в вертикальных потоках связаны и технические решения способов транспортирования выщелоченного осадка на операцию промывки и его выгрузки из вертикального потока выщелачивания. Как противоточное взаимодействие твердых частиц и кислоты, так и предлагаемые способы транспортирования и разгрузки позволяют достичь максимальной эффективности извлечения магния, минимального разбавления товарного хлормагниевого раствора, максимального использования кислоты, снижения потерь магния и кислоты при промывке.

Очевидно, что при выгрузке выщелоченного осадка из нижней части вертикального потока, если не принять специальных мер, вместе с осадком разгружается определенное количество жидкости, представляющей собой 18-19% раствор соляной кислоты (выход кислоты с осадком составляет около 7,5% от общего количества кислоты, поступающей на операцию выщелачивания). Это количество кислоты не используется в процессе выщелачивания, а является транспортирующей жидкостью для выщелоченного осадка на операцию промывки. Идеальным представляется такое решение, когда из вертикального потока выщелачивания выгружается лишь твердый осадок без жидкой фазы и, соответственно, без кислоты. В этом случае вся поступающая в вертикальный поток исходная кислота использовалась бы на реакцию с твердым материалом, а не расходовалась бы на транспортирование выщелоченного осадка. Такую задачу можно решить, если выгрузку осадка из вертикального потока производить в гидротранспортную заполненную водой емкость, а вытесняемую при выгрузке осадка воду, объем которой равен объему выгружаемого осадка, направлять в оборот на смешение с исходной водой, используемой для организации гидротранспорта. При таком способе вывода вытесняемой осадком воды из гидротранспортной емкости удается избежать поступления воды в вертикальный поток выщелачивания и тем самым избежать разбавления товарного хлормагниевого раствора. При этом способе разгрузки осадка лишь небольшое количество кислоты переходит из нижней части вертикального потока в гидротранспортную емкость, то есть практически вся поступающая кислота используется на операции выщелачивания. Таким образом, при реализации предлагаемого способа гидротранспорта и выгрузки осадка удается достичь максимальной эффективности процесса выщелачивания за счет полного использования кислоты, исключения разбавления хлормагниевого раствора и поступления минимального количества кислоты на операцию промывки осадка.

Высокоэффективные способы выщелачивания магния и промывки осадка могут быть достигнуты лишь при вполне определенных рекомендуемых численных значениях технологических показателей процесса. Так, рекомендуемые показатели крупности измельчения исходного серпентинита составляют -0,4+0,1 мм. При превышении крупности серпентинита более 0,4 мм гидродинамического воздействия восходящего колеблющегося вертикального потока недостаточно для приведения твердых частиц во взвешенное состояние. Кроме того, с повышением крупности измельчения более 0,4 мм замедляется кинетика процесса выщелачивания магния из твердой фазы. При снижении крупности измельчения твердого материала менее 0,1 мм образуются тонкодисперсные частицы, скорость отстаивания которых существенно снижается. В результате этого удельная производительность процессов выщелачивания и промывки уменьшается настолько, что при промышленной реализации этих процессов потребуются аппараты неоправданно большого размера.

Для повышения эффективности процессов вполне определенные значения имеют показатели интенсивности возвратно-поступательных колебаний - 800-1000 мм/мин. При интенсивности колебаний менее 800 мм/мин уменьшается эффективность перемешивания твердых частиц и восходящего потока раствора кислоты и соответственно снижается эффективность извлечения магния, прежде всего из наиболее крупных частиц. При повышении интенсивности колебаний более 1000 мм/мин в аппаратах промышленных размеров коэффициент продольного перемешивания увеличивается более чем в 5 раз, что приводит к снижению эффективности процессов выщелачивания и промывки.

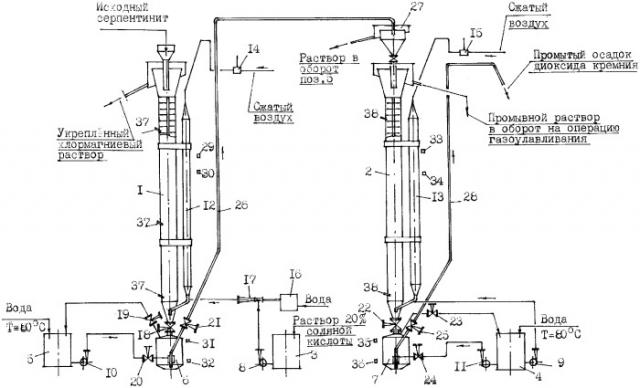

Предлагаемый способ осуществляют следующим образом. Для практической реализации способа используется установка, представленная на чертеже.

Установка включает вертикальные колонные аппараты 1 выщелачивания и 2 промывки, емкости исходной кислоты 3, промывной воды 4 и емкость 5 для воды, используемой для гидротранспорта выщелоченного осадка. К вертикальным колонным аппаратам 1 и 2 подсоединены гидротранспортные емкости 6 и 7. Для транспортирования материальных потоков используют центробежные насосы: 8 - подачи раствора соляной кислоты, 9 - для воды на промывку, 10 и 11 - подачи воды для гидротранспорта соответственно выщелоченного и промытого осадков. Для создания возвратно-поступательных колебаний к колонным аппаратам 1 и 2 присоединены пульсационные камеры 12 и 13, связанные с пульсаторами 14 и 15. Колонные аппараты секционированы контактными тарелками. Нагревание исходной кислоты до необходимой температуры 95-100°С осуществляется паром от парогенератора 16 в эжекторе 17. Гидротранспортные емкости 6 и 7 снабжены системой клапанов 18, 19, 20, 21, а также 22, 23, 24 и 25. Выщелоченный осадок из гидротранспортной емкости 6 транспортируется в аппарат 2 по трубопроводу 26 через промежуточный отстойник 27, который вмещает в себя весь объем разгружаемого осадка из гидротранспортной емкости 6. Промытый осадок транспортируется по трубопроводу 28. Автоматическое регулирование процесса разгрузки выщелоченного осадка из аппарата 1 осуществляется с помощью датчиков уровня 29, 30, установленных снаружи в верхней части пульсационной камеры 12, и датчиков 31 и 32, установленных снаружи гидротранспортной емкости 6. Соответственно для аппарата 2 промывки используются датчики уровня 33, 34, 35 и 36. Для поддерживания высокой температуры выщелачивания и промывки колонные аппараты 1 и 2 теплоизолированы, оборудование выполнено в коррозионно-стойком исполнении. Измерение температуры в колонных аппаратах 1 и 2 осуществляется с помощью термопар 37 и 38.

Извлечение магния из твердого материала на установке происходит следующим образом.

Исходный твердый материал измельчают до крупности -0,4+0,1 мм и подают дозирующим устройством любого типа в сухом виде в колонный аппарат 1, в котором происходит противоточное выщелачивание серпентинита в восходящем потоке раствора соляной кислоты. Исходная соляная кислота с заданным расходом из емкости 3 центробежным насосом 8 подается в эжектор 17, в котором смешивается с паром, образующимся в парогенераторе 16, нагревается до температуры до 100°С и далее поступает в нижнюю часть аппарата 1. В колонном аппарате 1 твердые осаждающиеся частицы контактируют с раствором соляной кислоты в рабочей части вертикального аппарата, секционированной контактными тарелками, при одновременном воздействии возвратно-поступательных колебаний с интенсивностью 800-1000 мм/мин. Возвратно-поступательные колебания создаются пульсатором 14 и передаются в аппарат 1 через пульсационную камеру 12. Из твердых частиц в результате выщелачивания в раствор переходят магний и другие содержащиеся в сырье примеси - никель, железо, кальций, кобальт, алюминий и другие элементы, которые выводятся в верхний слив, а обедненные по магнию твердые частицы осаждаются в нижнюю часть колонного аппарата 1. Для обеспечения высокой эффективности извлечения магния из твердых частиц в вертикальном потоке необходимо обеспечить заданное время пребывания твердого материала в колонном аппарате в пределах 2,5-3,0 часов. С этой целью вся рабочая часть колонного аппарата 1, секционированная контактными тарелками, заполняется накапливающимся осадком. При заполнении колонного аппарата 1 осадком граница колебаний в пульсационной камере 12 устанавливается между верхним 29 и нижним 30 датчиками уровня. При достижении границей колебаний датчика уровня 29 подается команда на открытие клапанов 18 и 19. При открытии этих клапанов выщелоченный осадок самотеком под действием силы тяжести поступает в гидротранспортную емкость 6, заполненную водой, а вода из гидротранспортной емкости 6, объем которой равновелик объему выгружаемого осадка, через клапан 19 выводится в емкость 5. В этой емкости находится вода с температурой 80°С. Для вывода в емкость 5 ограниченного количества воды, равновеликого объему выгружаемого осадка, во фланцах клапана 19 устанавливают калиброванную шайбу, диаметр отверстия которой определяют расчетным путем. При такой системе разгрузки из аппарата 1 в гидротранспортную емкость 6 поступают твердые частицы осадка с минимальным количеством кислоты. При выгрузке в гидротранспортную емкость 6 выщелоченного осадка ограниченное количество кислоты захватывается в виде пленочной влаги, а также в виде влаги, находящейся в порах твердых частиц. Вода из гидротранспортной емкости 6 поступает не через клапан 18 в аппарат 1, а в виде циркуляционного потока под действием гидростатического столба вытесняется в емкость 5 с исходной водой. В результате этого не происходит разбавления исходной кислоты в колонном аппарате над клапаном 18. При организации такой системы разгрузки концентрация соляной кислоты в воде гидротранспортной емкости 6 не превышает 3-4 г/л, в то время как концентрация кислоты в нижней части колонны 1 над клапаном 18 составляет до 200 г/л. По мере разгрузки осадка из колонного аппарата 1 в гидротранспортную емкость 6 граница колебаний в пульсационной камере 12 опускается до уровня нижнего датчика 30, который подает команду на закрытие клапанов 18 и 19. По мере заполнения гидротранспортной емкости 6 осадком и достижения им уровня датчика 31 по его команде последовательно открываются клапаны 20, 21 и включается центробежный насос 10, который подает нагретую воду в гидротранспортную емкость 6. Одновременно с этим осуществляется блокировка системы разгрузки от датчиков 29 и 30 клапанам 18 и 19. При этом выщелоченный осадок из гидротранспортной емкости 6 транспортируется в промежуточный отстойник 27 и далее в колонный аппарат 2 промывки. При понижении уровня осадка в гидротранспортной емкости 6 до нижнего датчика 32 выключается центробежный насос 10, закрываются клапаны 20 и 21 и снимается блокировка разгрузки осадка от датчиков уровней 29 и 30 клапанам 18 и 19. Гидротранспортная емкость 6 при транспортировке осадка заполняется водой. При повторном достижении границей колебаний в пульсационной камере 12 датчиков уровней 29 и 30 цикл разгрузки повторяется. В колонном аппарате 2 осуществляется противоточная промывка осадка от следов кислоты в восходящем потоке воды при наложении возвратно-поступательных колебаний с интенсивностью 800-1000 мм/мин от пульсатора 15 через пульсационную камеру 13. Исходная промывная вода с температурой 80°С подается в нижнюю часть аппарата 2 из емкости 4 центробежным насосом 9 и после контактирования с осадком выводится через верхнюю часть аппарата 2 в виде промывного раствора, который направляется в оборот. Промытый твердый осадок осаждается в нижней части колонного аппарата 2 и заполняет его. При достижении границей колебаний в пульсационной камере 13 уровня датчика 33 подается команда на открытие клапанов 22 и 23. При этом происходит разгрузка промытого осадка из аппарата 2 в гидротранспортную емкость 7 и выход воды из гидротранспортной емкости 7 через клапан 23 и калиброванную шайбу в емкость 4. При достижении границей колебаний датчика 34 клапаны 22 и 23 закрываются. Когда слой осадка достигает уровня датчика 35 в гидротранспортной емкости 7, то последовательно открываются клапаны 24, 25, включается центробежный насос 11 и блокируется система разгрузки от датчиков 33 и 34 клапанов 22, 23. Поступающая из емкости 4 вода транспортирует промытый осадок по трубопроводу 28 на дальнейшую переработку и получение из него, например, жидкого стекла, тетрахлорида кремния и других ценных продуктов. При понижении слоя осадка до уровня датчика 36 центробежный насос 11 выключается, клапаны 24 и 25 закрываются, снимается блокировка с системы разгрузки от датчиков 33 и 34 и цикл разгрузки повторяется вновь.

Пример

Осуществляется процесс извлечения магния из серпентинита, представляющего собой хвосты обогащения сырья, используемого для производства асбеста в г.Асбест на Урале. Содержание магния в исходном сырье составляет 24%. Ситовая характеристика измельченного материала до крупности -0,4+0,1 мм представлена в табл. 1.

| Таблица 1 | |

| Ситовая характеристика исходного серпентинита | |

| Размер частиц, мм | Содержание, % |

| +0,4 | 0,06 |

| -0,4+0,315 | 0,02 |

| -0,315+0,20 | 8,74 |

| -0,20+0,14 | 48,83 |

| -0,14+0,063 | 40,96 |

| -0,063 | 1,39 |

Процесс извлечения магния выщелачиванием и промывкой производится в соответствии с предлагаемым техническим решением в вертикальных потоках в противотоке, которые реализуются в опытных колонных аппаратах - в аппарате выщелачивания ⊘ 150 мм, общей высотой 9900, высотой рабочей зоны 8800 мм и в аппарате промывки ⊘ 100 мм, общей высотой 7000 мм и высотой рабочей зоны 6000 мм. В аппаратах создаются возвратно-поступательные колебания с частотой 26 кол./мин, амплитудой 35 мм (интенсивность колебаний 910 мм/мин). Аппараты и вспомогательное оборудование выполнены из стали-20 и покрыты внутри фаолитом, используемым в качестве коррозионностойкого материала. Серпентинит подается в процесс дозатором с расходом 30 кг/ч. Исходный 20% раствор соляной кислоты нагревается паром от парогенератора и с температурой около 100°С и с расходом 120 л/ч подается в нижнюю часть колонного аппарата выщелачивания. При нагревании паром концентрация соляной кислоты снижается с 20 до 18%. Для предотвращения потерь тепла аппараты снаружи теплоизолированы. Рабочие зоны аппаратов секционированы контактными тарелками, имеющими площадь проходного сечения около 20%. Секционирующие тарелки выполнены из фаолита и установлены по высоте на расстоянии 100 мм одна от другой. Верхний укрепленный хлормагниевый раствор со средним избыточным содержанием свободной соляной кислоты 30 г/л выводится в верхней части аппарата выщелачивания. К нижним отстойным камерам колонных аппаратов посредством клапанов ⊘ 32 мм присоединены гидротранспортные емкости объемом по 9,4 л (⊘ 200 мм, Н = 300 мм). Вода, предназначенная для гидротранспорта выщелоченного осадка, подается из отдельной емкости центробежным насосом, характеризующимся напором 20 м вод. ст. и расходом 1 м3/ч. На линиях подачи воды в гидротранспортные емкости, вывода воды при разгрузке осадков из них и транспортирования осадков установлены клапаны ⊘у 15 мм, выполненные из фторопласта. В аппарате промывки используется то же вспомогательное оборудование и с теми же техническими характеристиками, что и для аппарата выщелачивания. В результате процесса выщелачивания происходит растворение части твердого материала в количестве 58% от исходного твердого. В товарный раствор в виде хлористых соединений переходят магний, железо, никель, кобальт, хром, кальций, алюминий и другие примеси. В осадке остается в основном диоксид кремния. Ситовая характеристика выщелоченного и промытого осадка практически не изменяется, что свидетельствует о том, что размеры твердых частиц остаются прежними, а изменяется лишь их структура с образованием внутрипористой поверхности. Из аппарата выщелачивания осадок с помощью гидротранспортной системы передается на операцию промывки осадка от кислоты. Расход промывной воды составляет около 2 м3 на 1 т твердого. Между фланцами клапанов поз. 19 и 23 установлены калиброванные шайбы ⊘у = 0,7 мм, размер которых рассчитан по уравнению

,

где Q - расход воды, равновеликий объему выгружаемого осадка, μ - коэффициент, равный 0,63, F - площадь сечения калиброванной шайбы, Н - высота столба пульпы в колонных аппаратах над калиброванными шайбами.

Результаты извлечения магния из серпентинита и промывки осадка представлены в табл. 2.

| Таблица 2 | |||||||||||||

| Результаты процессов противоточного выщелачивания магния из серпентинита и противоточной промывки осадка в колонных аппаратах с пульсационным перемешиванием (температура исходного раствора соляной кислоты - около 100°С, содержание магния в исходном сырье 24%, интенсивность колебаний - 910 мм/мин, температура промывной воды 80°С, температура в средней части аппарата выщелачивания 98°С, в верхней части 95°С) | |||||||||||||

| ВЫЩЕЛАЧИВАНИЕ | |||||||||||||

| Расход твердого материала, кг/ч | Удельная нагрузка по твердому материалу, т/м2. сутки | Расход 18% раствора соляной кислоты, л/ч | Удельный расход кислоты на 1 т твердого, м3/т | Скорость восходящего потока раствора кислоты, м/ч | Содержание в укрепленном растворе, г/л | Содержание в нижней части аппарата выщелачивания | Содержание соляной кислоты в гидротранспортной емкости, г/л | Количество твердого после выщелачивания, кг | Эффективность процесса выщелачивания, % | ||||

| магния | соляной кислоты | взвесей | магния в осадке, % | соляной кислоты, г/л | сагния в растворе, г/л | ||||||||

| 30 | 40 | 120 | 4 | 6,8 | 56,8 | ˜30 | 1,0 | 3,0 | 201 | 0,1 | 3,6 | 12,6 | 94,7 |

| Продолжение табл. 2 | |||||||||||

| ПРОМЫВКА | |||||||||||

| Расход промывочной воды, л/ч | Удельный расход промывочной воды, м3/т твердого | Скорость восходящего потока промывной воды, м/ч | Удельная нагрузка по твердому, т/м2. сутки | Содержание кислоты в верхнем сливе, г/л | Содержание магния в осадке, % | Показатель pH во влаге промытого осадка | Соотношение Ж:Т при гидротранспортировании | Содержание взвесей в верхнем сливе, г/л | Содержание магния во влаге промытого осадка, г/л | Количество диосксида кремния в осадке, % | Эффективность промывки, % |

| 25 | 2,0 | 3,2 | 38,5 | 2,3X) | 3,0 | около 5,0 | 1:1 | менее 0,1 | не обнаружено | 85 | 99,8 |

| Х)Некоторое количество кислоты переходит в раствор из пор выщелоченного осадка в процессе промывки. |

Из данных табл. 2 следует, что в вертикальных потоках при противоточном взаимодействии серпентинита и раствора кислоты и последующей промывке выщелоченного осадка достигаются высокие показатели извлечения магния (Е = 94,7%) и эффективности промывки (Е = 99,8%). При использовании предложенной системы разгрузки выщелоченного осадка и транспортирования очевидно, что практически вся кислота используется на операции выщелачивания. Укрепленный хлормагниевый раствор не разбавляется водой, используемой для гидротранспорта. Концентрация кислоты в нижней части аппарата выщелачивания и в гидротранспортной емкости существенно различаются (201 и 3,6 г/л).

Предложенный способ извлечения магния из серпентинита предполагается реализовать в промышленности для вновь проектируемого предприятия.

1. Способ извлечения магния из кремнийсодержащих материалов, включающий измельчение исходного материала, выщелачивание раствором соляной кислоты при нагревании с получением укрепленного хлормагниевого раствора, разделение хлормагниевого раствора и выщелоченного осадка и промывку осадка водой, отличающийся тем, что исходный материал измельчают до крупности -0,4+0,1 мм, выщелачивание и промывку осуществляют противотоком в восходящих вертикальных потоках раствора соляной кислоты и воды при наложении возвратно-поступательных колебаний, при этом после выщелачивания проводят выгрузку осадка и подачу его на промывку с помощью гидротранспортной системы.

2. Способ по п.1, отличающийся тем, что возвратно-поступательные колебания ведут при интенсивности 800-1000 мм/мин.

3. Способ по п.2, отличающийся тем, что в гидротранспортной системе при подаче на промывку осадка используют воду.

4. Способ по п.3, отличающийся тем, что при выгрузке осадка после выщелачивания равновеликий объему выгружаемого осадка объем воды направляют в оборот на смешение с исходной водой, используемой для гидротранспортной системы.