Контактное соединение узла токоподвода к катодной секции электролизера

Иллюстрации

Показать всеИзобретение относится к контактному соединению электролизеров по производству алюминия, преимущественно для соединения катодной шины с катодным стержнем алюминиевого электролизера. Контактное соединение содержит токоподводящую шину, выполненную в виде набора гибких полос с закрепленным на конце медно-алюминиевым наконечником. Наконечник жестко соединен с катодным стержнем катодной секции электролизера крепежными элементами. На контактирующую поверхность наконечника нанесено покрытие из металла или металлического сплава, обладающее высокой стойкостью к коррозии на воздухе при повышенных температурах, выбранных из группы: никель, латунь, хромистая бронза, нержавеющая сталь. Контактная поверхность катодного стержня механически обработана. Устройство контактного соединения позволяет снизить себестоимость производства алюминия и повысить надежность работы контактного узла за счет уменьшения потерь электроэнергии, а также увеличения межремонтного цикла катодного узла. 4 з.п. ф-лы, 3 ил., 1 табл.

Реферат

Изобретение относится к области электрометаллургии и может быть использовано для обеспечения работы электролизеров по производству алюминия, а именно для соединения катодной шины с катодным стержнем алюминиевого электролизера.

Известно соединение шины с катодным стержнем алюминиевого электролизера через медную пластину, жестко связанную с гибким алюминиевым катодным спуском, а со стальным катодным стержнем крепежными элементами [Свидетельство на полезную модель РФ №15732, С25С 3/16, 2000].

Недостатком данного соединения является увеличение со временем электрического сопротивления в прижимном контакте «медь - сталь». Разъемное соединение должно работать не менее срока службы электролизера, т.е. около 5-7 лет при температуре 200°С в агрессивной атмосфере. В указанных условиях медная контактная поверхность активно окисляется, что приводит к росту падения напряжения в контактном узле и соответственно росту удельного расхода электроэнергии.

Известно соединение шины с катодным стержнем алюминиевого электролизера [Патент РФ №2085624, С25С 3/16, 1997]. Указанное соединение содержит алюминиевую токоподводящую шину, выполненную в виде набора гибких алюминиевых полос, соединенную с катодным стержнем катодной секции болтовым соединением через переходной элемент, который выполнен в виде приваренного к токоподводящей шине наконечника, причем наконечник выполнен в виде биметаллической медно-алюминиевой пластины, медный слой которой контактирует с концевой частью катодного стержня, поверхность которого плакирована медью.

Недостатком данного соединения является увеличение падения напряжения в разъемном соединении со временем из-за окисления поверхности меди как наконечника, так и плакированной части катодного стержня по той же самой причине, как это было указано выше.

Наиболее близким по технической сущности и достигаемому результату к заявляемому контактному соединению является [Патент на полезную модель РФ №23880, С25С 3/16, 2002]. Соединение содержит токоподводящий спуск, выполненный в виде набора гибких алюминиевых лент, одним концом соединенных с шиной, а другим разъемным соединением - со стальным катодным стержнем. Гибкий алюминиевый катодный спуск жестко соединен с катодной шиной через алюминиевую "бобышку", а со стальным катодным стержнем-пластиной из алюминиевого сплава. На контактирующую поверхность пластины нанесен медный слой толщиной 0,25-0,50 мм, выполненной со скосом и продольным разрезом посередине.

Прототипу также присущи недостатки аналогов. При работе в агрессивной атмосфере медная контактная поверхность активно окисляется, что приводит к росту падения напряжения в контактном узле и соответственно росту удельного расхода электроэнергии. Кроме того, не обеспечивается стабильность падения напряжения в контакте.

Задача изобретения - снижение себестоимости производства алюминия и повышение надежности работы контактного узла.

Техническим результатом изобретения является создание эффективного, простого и удобного в эксплуатации разборного контактного соединения, обладающего стабильно малым переходным электросопротивлением при температурах эксплуатации свыше 200°С, а также с увеличенным межремонтным циклом катодного узла. Технический результат достигается как за счет более высокой стойкости к окислению, так и за счет более низкой проводимости металлов и сплавов покрытия по сравнению с медью.

Технический результат достигается за счет того, что в контактном соединении узла токоподвода к катодной секции электролизера, содержащем токоподводящую шину, выполненную в виде набора гибких полос, закрепленный на конце токоподводящей шины наконечник, жестко соединенный с катодным стержнем катодной секции электролизера крепежными элементами, при этом на поверхность наконечника, контактирующую с концевой частью катодного стержня, нанесено покрытие, согласно заявляемому изобретению покрытие выполнено из металла или металлического сплава, обладающего высокой стойкостью к коррозии на воздухе при повышенных температурах, выбранных из группы: никель, латунь, хромистая бронза, нержавеющая сталь, а контактная поверхность концевой части катодного стержня механически обработана.

Правильный выбор материала покрытия должен обеспечивать приемлемый уровень падения напряжения в контактном узле в течение заданного времени эксплуатации. В качестве материала покрытия могут использоваться следующие материалы: никель, латунь, хромистая бронза, нержавеющая сталь.

Изобретение дополняют частные отличительные признаки, направленные также на достижение поставленной задачи.

Толщина покрытия не превышает 1 мм, так как увеличение толщины приводит к удорожанию конструкции и увеличению омического сопротивления.

Нанесение покрытия из никеля производят сваркой взрывом, гальваническим или химическим осаждением. Покрытие из латуни, хромистой бронзы или нержавеющей стали, производится сваркой взрывом.

Крепежные элементы выполнены в виде шпилька-гайка.

Таким образом, изложенное выше свидетельствует о выполнении при использовании заявляемого изобретения следующей совокупности условий:

- контактное соединение, воплощающее заявленное изобретение при его осуществлении, способно обеспечить достижение усматриваемого заявителем технического результата;

- для заявляемого изобретения в том виде, как оно охарактеризовано в независимом пункте формулы изобретения, подтверждена возможность его осуществления с помощью описанных в заявке или известных до даты приоритета средств и методов;

- контактное соединение узла токоподвода к катодной секции электролизера предназначено для использования в электрометаллургии, при монтаже и ремонте электролизеров для производства алюминия.

Следовательно, заявленное изобретение соответствует требованию «промышленная применимость».

В результате сравнения заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области техники не выявлено признаков, отличающих заявляемое решение от прототипа, что делает возможным сделать вывод о соответствии критерию «изобретательский уровень».

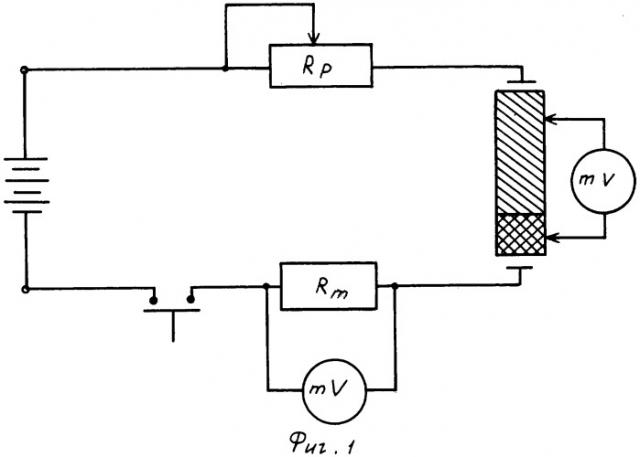

Сущность изобретения поясняется графическим материалом. На фиг.1 показана блок - схема установки по проведению измерений величины падения напряжения в контактах.

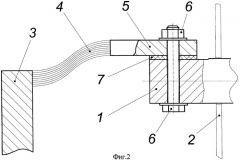

На фиг.2 - изображено контактное соединение с крепежным элементом болт-гайка.

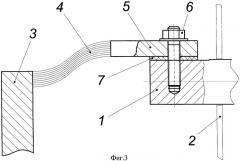

На фиг.3 - изображено контактное соединение с крепежным элементом шпилька-гайка.

Контактное соединение узла токоподвода к катодной секции электролизера состоит из стального катодного стержня 1, закрепленного в катодной секции электролизера 2. Катодный стержень 1 соединен с катодной ошиновкой 3 токоподводящей шиной 4. Токоподводящая шина 4 выполнена в виде набора гибких полос, закрепленных на фрезерованной концевой части катодного стержня 1 через наконечник 5 крепежными элементами 6, обеспечивающими необходимое усилие прижатия деталей. На контактную поверхность наконечника 5 нанесено покрытие из слоя металла или металлического сплава 7. Крепление наконечника 5 к фрезерованной части катодного стержня 1 осуществляется посредством крепежного элемента 6, которое может быть выполнено в виде соединения болт-гайка.

Крепежный элемент 6 может быть также выполнен в виде соединения шпилька-гайка, при этом шпильки вворачиваются в отверстия с нарезанной резьбой в катодных стержнях 1. Это позволяет увеличить площадь контакта, так как в этом случае ток проходит и по шпилькам. При этом количество крепежных элементов может быть от 1 до 5 штук в зависимости от размеров катодных стержней.

Наконечник может быть выполнен из алюминия, в случае если токоподводящая шина изготавливается из полос алюминия и температура концевой части катодного стержня не превышает 180-200°С, или из биметаллического переходника алюминий-медь с нанесением покрытия на медную сторону наконечника в случае, если температура концевой части катодного стержня достигает 200-250°С. Либо наконечник и полосы токоподводящей шины целиком изготавливаются из меди, в ряде случаев это может быть экономически оправдано.

Токоподводящая шина в виде набора гибких полос может выполняться из полос алюминия или меди.

Токоподвод осуществляется от катодной ошиновки 3 через токоподводящую шину 4 и далее поступает на приваренный к ней наконечник 5. При помощи соединения болт-гайка или шпилька-гайка наконечник устанавливается таким образом, чтобы нанесенное покрытие 7 контактировало с фрезерованной частью катодного стержня 1. Катодный стержень 1 далее осуществляет токоподвод в катодную часть электролизера 2. При эксплуатации электролизера концевая часть катодного стержня, на которой закреплен наконечник, нагревается до температур 200-250°С, соответственно покрытие из металла или металлического сплава, обладающего высокой стойкостью к коррозии на воздухе, исключит образование на границе сталь-покрытие оксидов металлов и соответственно не приводит к увеличению электросопротивления контактного узла в целом.

Известно, что никель, нержавеющая сталь, латунь и хромистая бронза характеризуются более высокой стойкостью к окислению при повышенных температурах, чем медь.

Например, интенсивное окисление меди с образованием Cu2O начинается при температуре 180°С, а никель начинает интенсивно окисляться в воздушной атмосфере при температурах свыше 520°С.

Поэтому в отличие от медного покрытия здесь не происходит увеличение падения напряжения в разъемном соединении со временем из-за окисления поверхности. Хотя эти материалы характеризуются худшей проводимостью по сравнению с медью, выигрыш за счет отсутствия окисления поверхности значительно превосходит дополнительные потери электроэнергии в тонком переходном слое. Снижение себестоимости производства алюминия и повышение надежности работы контактного узла обеспечивается тем, что уменьшаются потери электроэнергии в контактном узле, а также увеличивается межремонтный цикл катодного узла.

С целью обоснованного выбора материала покрытия были проведены экспериментальные исследования на специализированной установке, в ходе которых проводились замеры величины падения напряжения в контактных соединениях в зависимости от температуры нагрева и наличия окислов на контактных поверхностях.

В установке использовался 4-х контактный способ измерения сопротивления. Источник тока - аккумулятор 6СТ - 90 АП, через ключ на 100 А (ПВ2-100МЗ) разряжается на токозадающее сопротивление (переменное, проволочное от 0 до 1,2 Ом). Разрядный ток измеряется с помощью токоизмерительного шунта на 750 А (75ШСМ) и цифрового милливольтметра для измерения падения напряжения на шунте (ВЗ-52), точность измерений 0,1 mV. Прецизионный мультиметр (погрешность измерений 0,05%) использовался для измерения падения напряжения на контакте, точность измерений до 0,01 mV.

В качестве контактов были использованы следующие материалы: медь, хромистая бронза БрХ, латунь, никель, нержавеющая сталь Х18Н10Т, титан, низкоуглеродистая сталь Ст3.

Использовались также контакты на основе химически осажденного никеля на медной подложке. Состав ванны при получении покрытия: никель хлористый 21 г/л; гипофосфит натрия 24 г/л; лимоннокислый натрий 45 г/л; аммоний хлористый 35 г/л. РН раствора поддерживалось в пределах 8,5-9,0 добавлением раствора аммиака; температура раствора 72-75°С; температура водяной бани 90°С. Время нанесения покрытия 1,0-1,5 часа. Перед никелированием для удаления окислов образцы обрабатывались в растворе кислоты, затем промывались водой и опускались в раствор на специальных держателях из медной проволоки. Полученные таким образом покрытия были однородными и имели прочное сцепление с основой. Расчетная толщина никелевого покрытия - 20-30 мкм. Необходимо отметить, что применяемая технология нанесения никелевого покрытия допускала содержание некоторого количества растворенного фосфора.

Изучение изменения падения напряжения в контактных соединениях в зависимости от температуры нагрева и наличия окислов проводилось в следующей последовательности.

Поверхность исследуемых образцов контактов квадратного сечения 25×25 мм выравнивалась, зачищалась наждачной бумагой и протиралась спиртом.

Далее образцы контактов с площадью контакта 625 мм2 собирались в пакет, который с помощью стального винта стягивался с усилием 0,72 кгс/мм2. Через контактное соединение пропускался ток силой 105-110 А перпендикулярно контактным поверхностям. Электрическая изоляция от стального основания обеспечивается слюдяной прокладкой. Разность потенциалов измерялось прецизионным мультиметром (погрешность измерений 0,05%) на боковых поверхностях образцов контактов, точность измерений до 0,01 mV. Указанное измерение обозначалось как - U1. Затем контактное соединение, без снятия стягивающего усилия, отсоединялось от измерительной схемы и помещалось в муфельную печь, где проводился ее нагрев до температуры 300°С, при которой оно выдерживалось в течение 24-х часов. Затем сборка извлекалась и повторно подсоединялась к измерительной цепи, при этом стягивающая нагрузка не изменялась. Определялось падение напряжения после температурного нагрева - U2. После охлаждения сборки до комнатной температуры проводилось измерение падения напряжения - U3.

В таблице приведены результаты по изменению падения напряжения в результате отжига, полученные в процессе проведения измерений.

| Таблица | ||||

| Материл переходного слоя | Материал катодного стержня | U1, мВ | U2, мВ | U3, мВ |

| Медь | Сталь 3 | 2,1 | 100 | 120 |

| Латунь | Сталь 3 | 0,9 | 2,1 | 3,6 |

| Бронза хромистая | Сталь 3 | 2,1 | - | 0,8 |

| Никель | Сталь 3 | 2,6 | 6,1 | 8,6 |

| Никель (химосажд.) | Сталь 3 | 2,9 | 3,9 | 3,2 |

| Титан | Сталь 3 | 4,6 | 17 | 24 |

| Нержавеющая сталь Х18Н10Т | Сталь 3 | 3,3 | 6,7 | 6,2 |

| Никель (химосажд.) | Нержавеющая сталь Х18Н10Т | 3,6 | 8 | 7,2 |

Из таблицы видно, что в контактах с использованием меди и титана падение напряжения вследствие отжига существенно возросло. Контакты с использованием латуни, хромистой бронзы, никеля и нержавеющей стали Х18Н10Т показали лучшие результаты по стабильности падения напряжения. На основании результатов исследований можно сделать вывод, что перспективными материалами для покрытия контактной поверхности наконечника могут являться никель (как прокат, так и химосажденный), латунь, хромистая бронза и нержавеющая сталь Х18Н10Т.

1. Контактное соединение узла токоподвода к катодной секции электролизера, содержащее токоподводящую шину, выполненную в виде набора гибких полос, закрепленный на конце токоподводящей шины наконечник, жестко соединенный с катодным стержнем катодной секции электролизера крепежными элементами, при этом на поверхность наконечника, контактирующую с концевой частью катодного стержня, нанесено покрытие, отличающееся тем, что покрытие выполнено из металла или металлического сплава, обладающего высокой стойкостью к коррозии на воздухе при повышенных температурах, выбранных из группы: никель, латунь, хромистая бронза, нержавеющая сталь, а контактная поверхность концевой части катодного стержня механически обработана.

2. Контактное соединение по п.1, отличающееся тем, что толщина металлического покрытия не превышает 1 мм.

3. Контактное соединение по п.1, отличающееся тем, что покрытие из никеля, или латуни, или хромистой бронзы, или нержавеющей стали нанесено сваркой взрывом.

4. Контактное соединение по п.1, отличающееся тем, что покрытие из никеля нанесено химическим осаждением или гальваническим осаждением.

5. Контактное соединение по п.1, отличающееся тем, что крепежные элементы выполнены в виде шпилька-гайка.