Графитовые ткани на основе пека и прошитые иглами войлоки для подложек газодиффузионного слоя топливного элемента, и армированные композиты с высокой теплопроводностью

Иллюстрации

Показать всеГруппа изобретений относится к области изготовления графитовых нитей и материалов на их основе, сырьем для получения которых является пек. Нить из материала, исходным веществом для получения которого является пек, которую подвергают разрыву при вытягивании с изменением величины номера элементарной нити от первой величины номера до второй, при этом второй номер нити меньше первого номера.

Способ получения графитовой ткани, включающий стадии: берут гибридную нить, содержащую волокна, исходным материалом для получения которых служит пек, и ПАН-волокна, при этом гибридная нить имеет первую величину номера элементарной нити; проводят разрыв при растяжении и вытягивание указанной гибридной нити до второй величины номера элементарной нити, которая меньше первой величины элементарной нити; превращают гибридную нить в ткань или войлок; и проводят термообработку указанной ткани или войлока с превращением волокон в графитовые волокна. Группа изобретений позволяет получать армированные композиты с повышенной теплопроводностью. 4 н. и 44 з.п. ф-лы, 1 табл., 5 ил.

Реферат

Область использования изобретения

Объектами настоящего изобретения являются графитовая ткань или графитовые войлоки на основе пека, изготовленные из нитей, подвергнутых разрыву при вытягивании, исходным материалом для которых является пек, предназначенные для использования в подложках газодиффузионного слоя топливного элемента и получения армированных композитов с высокой теплопроводностью и тому подобного.

Уровень техники

Использование углеродного материала при сборе (улавливании) электронов хорошо известно. Углерод или графит главным образом выполняет функцию коллектора электрического тока. Для изготовления газодиффузионных слоев (ГДС) топливных элементов и формирования армированных пластмассовых композитов предлагался ряд подложек на основе углеродных волокон. В одном из применений углеродные или графитовые волокна используются для создания пористой подложки, демонстрирующей хорошую электропроводность. В другом случае применения такое волокно используют для обеспечения высоких механических характеристик и при необходимости для повышения теплопроводности (величины коэффициента теплопроводности) армированного пластика. Потребность в усиленных монтажных платах из пластика, обладающих высокой теплопроводностью как в продольном направлении, так и в направлении поперек толщины платы, существует, например, в тех области электроники, где необходимо быстро отводить большое количество выделяющейся теплоты от электронных компонент, смонтированных на платах.

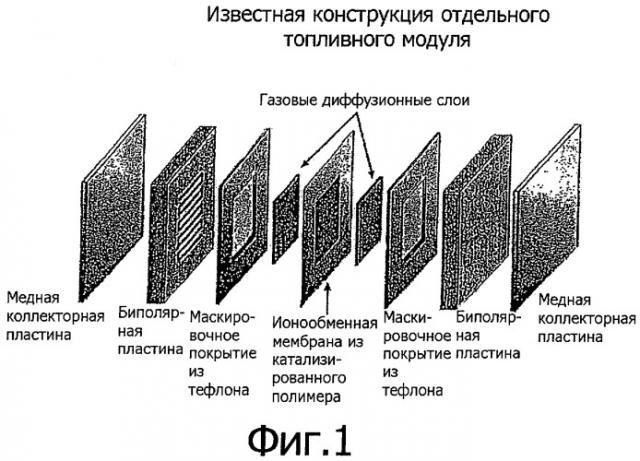

ГДС топливных элементов изготавливают из бумаги, войлока и ткани, используя ряд производных полиакрилонитриловых волокон (ПАН-волокон). Топливные элементы и другие электрохимические устройства, как правило, формируют в виде сборочной конструкции, состоящей из биполярных пластин, ГДС, слоя катализатора и мембраны. Такое устройство показано на фиг.1. Газовый диффузионный слой называют также мембранным электродом или электродной подложкой.

Волокнистую подложку, образующую газовый диффузионный слой, обычно с одной или с двух сторон покрывают углеродистой смесью, а именно, смесью в виде тонких графитовых порошков и различных токопроводящих наполнителей. Внутрь пор структуры или на поверхность этого покрытия может быть осажден катализатор.

Хотя подложку для ГДС зачастую изготавливают с использованием бумаги на основе ПАН, может быть также использована текстильная ткань или иглопробивной войлок на основе ПАН. Считается, что последние формы выполнения обеспечивают лучшие технологические свойства, т.к. они обладают более высокой прочностью на растяжение, чем материал из бумаги. Эти свойства являются существенными при выполнении функции волокнистой несущей структуры во время операций по нанесению покрытия. Использование ПАН-волокна для изготовления материала газового диффузионного слоя раскрыто в нескольких источниках информации. В частности, в опубликованной международной заявке WO 01/04980 раскрыто применение ПАН, имеющего низкую стоимость производства, для изготовления различных видов материалов для ГДС. Для использования в топливных элементах желательно, чтобы сформированный таким образом газовый диффузионный слой был по возможности тоньше. Соответственно ткань, используемая в этом случае использования, должна быть тонкой и иметь гладкую ровную поверхность.

Обычно в конструкциях топливных элементов основную ткань создают путем прядения нитей из штапелированных полиакрилонитриловых элементарных нитей, длина которых составляет, как правило, от 25,4 мм до 50,8 мм. Из этих нитей затем ткут ровную текстильную ткань. Полученную текстильную ткань карбонизируют путем термообработки, которую проводят в атмосфере азота. Карбонизированная ткань проходит дополнительную тепловую обработку (при более высокой температуре) для ее графитизации, причем также в атмосфере азота. После этого ткань покрывают углеродистой смесью, на которую может быть осажден катализатор на основе платины. Некоторые изготовители батарей топливных элементов предпочитают наносить катализатор на мембрану.

Волокна, полученные из полиакрилнитрила, имеют самую низкую стоимость для углеродных или графитовых волокон, имеющихся в наличие на рынке. Однако ПАН-волокна имеют крайне плохие электрические и тепловые характеристики по сравнению с углеродными или графитовыми волокнами, полученными на основе пека. Электропроводность углеродных или графитовых волокон, производных пека, от четырех до шести раз превышает электропроводность волокон, производных полиакрилонитрила, и они являются лучшим, чем ПАН-волокна, выбором для применения в топливных элементах, где для увеличения общего к.п.д. топливного элемента необходима очень высокая электропроводность.

Задача настоящего изобретения заключается в устранении указанных недостатков существующих видов волокон из пека и снижении их стоимости. Волокна из пека имеются в распоряжении пользователя в виде нитей больших дорогостоящих жгутов или в виде нарубленных волокон. Ни одна из этих форм волокон не подходит для изготовления тонкой гладкой ткани или иглопробивного войлока. Самую малую линейную плотность (нитей), в денье, в случае использования производимого промышленностью волокнообразующего пека имеет жгут с линейной плотностью 3850 денье, из которого можно сформировать массивный ГДС большой толщины. Другим ограничением известного, производимого промышленностью волокна из пека является высокая величина moduli, что ограничивает их способность к формованию. Например, невозможно осуществить иглопробивку высококарбонизированного или графитированного волокна на основе пека. Один из методов получения нити подходящего для ткачества размера или холста, подходящего для прошивания иглами в спутанный войлок, заключается в обработке жгутов, образованных из волокна на основе пека, находящихся в термореактивном состоянии, путем осуществления процесса разрыва при вытягивании (растяжении).

Настоящее изобретение может также оказаться полезным для обеспечения армированных пластиков, используемых для рассеяния теплоты. В таких случаях применения монтажные платы, несущие компоненты электронных схем, выполняют структурную функцию и действуют как теплопроводы, отводящие теплоту от электронных компонент. Для реализации указанных целей уже используют волокна из пека, имеющие вид пакета слоев однонаправленных волокон, листовой прессованной массы, бумаги и ткани. Тканевые формы, полученные в соответствии с данным изобретением, помогут обеспечить электронную промышленность тонкой тканью или войлоком низкой стоимости, полученным путем иглопрокалывания, которые демонстрируют высокую теплопроводность в направлении поперек их толщины. После графитизации ткани из термореактивного пека полоски или другие конфигурации ткани могут быть превращены в жесткий элемент посредством уплотнения термореактивных или термопластичных полимеров.

Сущность изобретения

В связи с изложенным основной задачей настоящего изобретения является обеспечение использования графитовых волокон, исходным материалом для которых служит (волокнообразующий) пек, в уникальных формах с расширением областей применения, включая топливные элементы и армированные композиты с высоким коэффициентом теплопроводности.

Другой задачей изобретения является обеспечение использования графитовых волокон, исходным материалом для которых служит пек, в уникальных формах, из которых могут быть сотканы относительно тонкие ткани или же эти волокна могут быть скреплены путем иглопрокалывания с образованием тонких матов.

Еще одна задача данного изобретения заключается в том, чтобы обеспечить относительно недорогие формы волокна.

Следующая задача изобретения состоит в получении ткани или мата, изготовленного из графитовых волокон, исходным материалом для которых служит пек, в уникальных формах, обладающих превосходной тепло- и электропроводностью.

Еще одна задача изобретения состоит в обеспечении ткани или мата, изготовленного из смеси уникальных форм графитовых волокон, исходным материалом для которых служит пек, и графитового волокна на основе ПАН.

Эти и другие задачи и преимущества достигаются с помощью настоящего изобретения. Здесь следует отметить, что настоящее изобретение использует нить, исходным материалом для получения которой служит пек, взятую в термореактивном состояния, т.е. на стадии, предшествующей стадии карбонизации и графитизации. Такая нить имеет относительно большую толщину, а именно, соответствующую линейной плотности 3850 денье или более. Эту нить затем подвергают разрыву при растяжении (вытягивании). Разрыв при вытягивании включает в себя процесс, который начинается при более высокой линейной плотности нитей и проходит с уменьшением линейной плотности нити до более низких денье. В результате проведения этой стадии процесса многочисленные элементарные нити в пределах нитяного жгута хаотически разрываются и затем вытягиваются с уменьшением величины денье. Затем эти разорванные части элементарных нитей объединяются в прочную нить или в виде холста, называемого также лентой. Полученную нить после этого ткут или же иным способом превращают в тонкую ткань, которую подвергают термообработке для превращения нитей в нити с высоким содержанием графита. В качестве альтернативы холст укладывают стопкой до заданной толщины и с необходимой ориентацией волокон и затем подвергают иглопробиванию. Полученные нити имеют такие же сравнительные характеристики, которые достигаются (в известных решениях) за счет проведения более дорогостоящего процесса термообработки нитей и последующего формирования из них ткани. Полученную ткань или мат можно использовать в топливном элементе при ее пропитке или покрытии соответствующей углеродистой смесью или использовать для изготовления армированного пластмассового композита с высоким коэффициентом теплопроводности.

Краткое описание чертежей

Таким образом, указанные цели и преимущества будут достигнуты с помощью настоящего изобретения, при этом описание изобретения следует анализировать вместе с сопровождающими чертежами.

Фиг.1 - топливный элемент, отличающийся газовым диффузионным слоем.

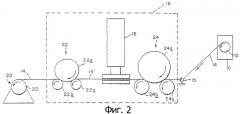

Фиг.2 - типичная установка для проведения разрыва с вытягиванием.

Фиг.3 - поперечное сечение нити до разрыва с вытягиванием.

Фиг.4 - поперечное сечение нити после осуществления разрыва с вытягиванием.

Фиг.5 - холст или лента после осуществления разрыва с вытягиванием.

Подробное описание предпочтительного примера осуществления изобретения

В соответствии с изложенным настоящее изобретение предусматривает использование жгутов с более высокой линейной плотностью (в денье), сформованных из волокон, исходным материалом для получения которых служит пек, и получение из них посредством разрыва с растяжением нитей с меньшей величиной денье или лент. Волокно сохраняет желаемые свойства, но его легче обрабатывать с превращением в тонкие ткани, которые можно использовать, например, в топливных элементах, где желательно усиление тонкой ткани или тонкого мата.

Существует много способов и установок для ведения процесса разрыва при вытягивании комплексных нитей или элементарных нитей. Пример такой установки приведен в патенте США №5045388, раскрытие которого включено в данное описание путем ссылки на него. Хотя конкретная используемая установка не является объектом настоящего изобретения, здесь надлежащим образом приведено краткое описание известной установки. На фиг.2 представлено схематичное изображение установки, описанной в вышеупомянутом патентом документе.

Представленная на фиг.2 установка содержит шпулярник 10, в котором установлена вращаемая бобина 12 жгута 14, образованного из непрерывных элементарных нитей, машину 16 для разрыва при вытягивании, оборудованную аппаратом 18 для обработки горячим воздухом и приспособлением 20 для скручивания паковки 22. Машина 16 для разрыва при вытягивании содержит две блочных секции 22, 24 разрыва. Секция 22 включает приводной валик 22а, осуществляющий контактное сцепление и формирующий последовательные надсечки вместе с металлическими водоохлаждаемыми валиками 22b и 22с, выполненными с керамическим покрытием. Валик 22а покрыт эластомером. В секции 24, выполненной подобным же образом, приводной валик 24а, покрытый эластомером, осуществляет контактное сцепление и производит надсечки вместе с металлическими валиками 24b и 24с, покрытыми керамикой. Валик 24а покрыт эластомером.

При функционировании установки непрерывный жгут 14 из элементарных нитей вытягивают из размещенной на шпулярнике 10 паковки 12 через направляющую фильеру 15 посредством приводного валика 22а и взаимодействующих с ним надсекающих валиков 22b и 22с. Для создания натяжения жгута валик 22а вращается с более высокой скоростью (примерно на 10% большей), чем валик 24а. Превращение жгута 14 в жгут 14', состоящий из разорванных при растяжении однонаправленных элементарных нитей, происходит между валиками 22а и 24а. Жгут 14 проходит между надсечками, образованными между валиками 24а, 24b и 24а, 24с, которые захватывают жгут. Поскольку в данном случае жгут усиливают смолистым веществом, его протягивают затем через нагреватель 18, который размягчает смолистое вещество за счет повышения его температуры примерно до точки плавления. Так как скорость вращения валика 22а превышает скорость валика 24а, натяжение жгута между этими валиками увеличивается, что является достаточным для разрыва каждой из сплошных элементарных нитей жгута между валиками 22а и 24а. Поскольку смолистое вещество является мягким, эти элементарные нити не передают приложенное усилие сдвига через смолистое вещество близлежащим нитям, и, поскольку сдвигающее усилие не передается, сплошные элементарные нити разрываются случайным образом, а не все в одних и тех же сечениях. Такое случайное распределение разрывов позволяет жгуту 14' оставаться в целом сплошным, без разделения на отдельные части. Смолистое вещество быстро охлаждается после прохождения нагревателя 18 и быстро охлаждается при перемещении по водоохлаждаемым валикам 22b и 22с, которые поддерживаются при температуре примерно 10°С. Жгут, прошедший стадию разрыва при вытягивании, затем сматывают на мотальной машине 20 в паковку 22 для дальнейшей последующей обработки.

Другими примерами осуществления разрыва с вытягиванием являются примеры, изложенные в патентных документах US 4080778 А и US 4837117 А. Необходимо отметить, что некоторое оборудование для разрыва при вытягивании высыхает в том случае, когда смолистое вещество не используется.

Возвращаясь теперь преимущественно к вышеуказанной области применения настоящего изобретения, а именно, для топливных элементов и других подобных случаев использования, следует отметить, что графитовые материалы в виде тканевых или нетканевых используются в качестве подложки, на которую наносят покрытия, содержащие катализатор. Существует ряд качеств, которыми должен обладать идеальный графитовый материал. Среди них продольная (плоскостная) и поперечная электрическая проводимость и теплопроводность. Для многих пользователей ткани являются предпочтительными по сравнению с бумагой, поскольку ткани обладают большей прочностью и их легче транспортировать при прохождении необходимых технологических стадий нанесения покрытия. Бумажные материалы являются более гладкими по отношению к "стандартным" тканям и сохраняют перспективу более низкой стоимости производства. Волокна или маты тем не менее должны быть настолько тонкими, насколько это возможно, и должны иметь гладкие поверхности.

Основную ткань, которая используется многими производителями в этой области, изготавливают посредством многостадийного технологического процесса. Из штапелированных полиакрилонитриловых (ПАН) элементарных нитей (штапелек), длина которых обычно составляет от 25,4 мм до 50,8 мм, прядут текстильные нити. Полученные нити ткут с формированием ровной текстильной ткани. Эту ткань подвергают процессу карбонизации путем термообработки, который проводят в атмосфере азота. Полученная "углеродная" ткань затем проходит процесс графитизации, теплоту которого используют для обработки материала до еще более высокой температуры. Этот процесс также ведут в атмосфере азота. Результирующие свойства графитовой ткани нельзя назвать идеальными, но приемлемые эксплуатационные качества могут быть получены при подходящей конструкции топливного элемента.

Для применений с целью регулирования теплового режима графитовое волокно комбинируют с термореактивными и/или термопластичными полимерами с получением композитов, имеющих высокую величину коэффициента теплопроводности. Графитовые волокна, исходным материалом для которых служит нефтяной пек вместо ПАН, являются предпочтительными, поскольку графитовые волокна на основе пека имеют превосходные механические, электрические и тепловые характеристики по сравнению с графитовыми волокнами на основе ПАН. Однако стоимость таких волокон препятствует их применению во многих областях техники. Кроме того, самые тонкие нити, исходным материалом для получения которых является пек, имеющиеся в распоряжении пользователя в настоящее время, соответствуют линейной плотности 3850 денье и, следовательно, из них могут быть сотканы лишь относительно толстые ткани. Предлагаемый способ направлен на получение нити 30, исходным материалом для которой является пек, взятой на промежуточной стадии обработки, например, на стадии термоотверждения, перед карбонизацией или графитизацией. Нить 30 затем подвергают разрыву при вытягивании с помощью подходящих для этой цели средств. (Разрыв при растяжении и вытягивании, как было сказано выше, представляет собой процесс, который начинают при высокой линейной плотности нитей в денье, и затем линейная плотность нитей 32 уменьшается до малых денье в результате проведения процесса, посредством которого многочисленные элементарные нити в нитяном жгуте разрываются случайным образом и вытягиваются до более малых денье). Полученный после осуществления разрыва с вытягиванием результирующий промежуточный продукт в виде ленты может быть, используя ряд путей, обработан, включая ее удерживание (фиксацию), после проведения разрыва с вытягиванием и прядения, с помощью нити для оплетки (прошивания), для изготовления различных продуктов текстильного производства.

Лента 34 может быть в дальнейшем уменьшена и превращена в небольшую (комплексную) нить с номером, составляющим от 200 до 500, соответствующим эквивалентному количеству элементарных нитей. Например, линейная плотность первоначального жгута может быть уменьшена приблизительно до 500 денье, причем уменьшение составляет примерно 8:1. Из нити с малой линейной плотностью, в денье, ткут тонкую ткань с гладкой поверхностью, которую затем подвергают двум следующим один за другим процессам термообработки. В качестве альтернативы может быть осуществлено вязание или плетение нити. Стадии термообработки обеспечивают превращение исходного материала из пека (нить термореактивной стадии) в нити с высоким содержанием графита, обладающие такими же сравнительными свойствами, которые получают при проведении более дорогостоящего процесса термообработки нитей, и затем из них ткут ткань.

Помимо того лента 34 может быть непосредственно превращена в вязально прошивную многоосную ткань. Кроме того, дополнительно несколько слоев из лент 34 могут быть механически скреплены путем иглопрокалывания с целью изготовления войлока.

Полученный текстильный продукт демонстрирует электрические и тепловые характеристики примерно в шесть раз более высокие, чем у стандартных тканей на основе ПАН. Этот продукт, кроме того, может быть получен более тонким и менее дорогостоящим, что обеспечивает его более широкое применение. Нижеследующая таблица суммирует желательные и ожидаемые характеристики для различных рассмотренных выше вариантов выполнения.

| Свойство | Желательная характеристика | Исходное вещество - пек (аналог) | Исходное вещество - ПАН (базисное) | Исходное вещество - пек |

| Элементарные волокна | или сплошные или прерывистые | сплошные | прерывистые | прерывистые |

| Линейная плотность нити в денье | низкая | высокая | высокая | низкая |

| Толщина ткани | тонкая | толстая | средняя | тонкая |

| Электропроводность | высокая | высокая | низкая | высокая |

| Цена | низкая | высокая | низкая | низкая |

| Прочность | высокая | высокая | высокая | высокая |

В качестве альтернативы смесь термореактивных волокон из пека и ПАН-волокон может быть подана с целью формования гибридной нити в установку для разрыва при вытягивании. В установке может быть получена плотная смесь из волокон обоих типов. Результирующая нить или холст имеет более высокие значения электропроводности и теплопроводности, чем для известного аналога, где используют только ПАН волокно.

Такие же текстильные продукты можно было бы включить в систему с термопластичной или термореактивной смолой для изготовления композитов с высокой теплопроводностью.

Таким образом, при осуществлении настоящего изобретения его задачи и преимущества реализуются, и, хотя здесь были раскрыты и описаны предпочтительные примеры воплощения, объем данного изобретения не должен ограничиваться этими примерами, а устанавливается приложенными пунктами формулы.

1. Нить из материала, исходным веществом для получения которого является пек, которую подвергают разрыву при вытягивании с изменением величины номера элементарной нити от первой величины номера до второй, при этом второй номер нити меньше первого номера.

2. Нить по п.1, в которой после разрыва при растяжении и прядении осуществляют кручение указанной нити.

3. Нить по п.2, в которой отношение первой величины номера элементарной нити ко второй величине номера элементарной нити составляет от 5 до 20.

4. Нить по п.1, в которой указанную нить после проведения разрыва при растяжении и прядения удерживают с помощью нити для оплетки.

5. Нить по п.4, в которой отношение первой величины номера элементарной нити ко второй величине номера элементарной нити составляет от 5 до 20.

6. Нить по п.1, в которой отношение первой величины номера элементарной нити ко второй величине номера элементарной нити составляет от 5 до 20.

7. Нить по п.1, в которой из указанной нити ткут ткань.

8. Нить по п.1, в которой указанную нить соединяют стежками в многоосную ткань.

9. Нить по п.1, в которой указанная нить уложена слоями, и слои механически скрепляют вместе путем иглопрокалывания с получением войлока.

10. Нить по п.7, в которой указанную ткань нагревают так, чтобы превратить нить, исходным материалом для получения которой служит пек, в графитовую нить.

11. Нить по п.8, в которой указанную ткань нагревают так, чтобы превратить нить, исходным материалом которой служит пек, в графитовую нить.

12. Нить по п.9, в которой указанный войлок нагревают так, чтобы превратить нить, исходным материалом которой служит пек, в графитовые волокна.

13. Нить по п.10, в которой ткань покрывают углеродистой смесью.

14. Нить по п.11, в которой ткань покрывают углеродистой смесью.

15. Нить по п.12, в которой войлок покрывают углеродистой смесью.

16. Нить по п.10, в которой указанная ткань входит в состав композита, содержащего также термопластичную или термореактивную смолу.

17. Нить по п.11, в которой указанную ткань включают в состав композита, содержащего термопластичную или термореактивную смолу.

18. Нить по п.12, в которой указанный войлок включают в состав композита, содержащего термопластичную или термореактивную смолу.

19. Гибридная нить, состоящая из волокон, исходным веществом для получения которого является пек, и ПАН-волокон, которую подвергают разрыву при вытягивании с изменением величины номера элементарной нити от первой величины номера до второй, при этом второй номер нити меньше первого номера.

20. Гибридная нить по п.19, в которой указанную нить после осуществления процесса разрыва при растяжении и кручения сплетают.

21. Гибридная нить по п.19, в которой указанную нить после проведения разрыва при растяжении и прядения удерживают с помощью нити для оплетки.

22. Гибридная нить по п.19, в которой отношение первой величины номера элементарной нити ко второй величине номера элементарной нити составляет от 5 до 20.

23. Гибридная нить по п.19, в которой из указанной нити ткут ткань.

24. Гибридная нить по п.19, в которой указанную нить соединяют стежками в многоосную ткань.

25. Гибридная нить по п.19, в которой указанная нить уложена слоями, и слои механически скрепляют вместе путем иглопрокалывания с получением войлока.

26. Гибридная нить по п.23, в которой указанную ткань нагревают так, чтобы превратить нить, исходным материалом для получения которой служит пек, в графитовую нить.

27. Гибридная нить по п.24, в которой указанную ткань нагревают так, чтобы превратить нить, исходным материалом для получения которой служит пек, в графитовую нить.

28. Гибридная нить по п.25, в которой указанный войлок нагревают так, чтобы превратить нить, исходным материалом для получения которой служит пек, в графитовые волокна.

29. Гибридная нить по п.26, в которой ткань покрывают углеродистой смесью.

30. Гибридная нить по п.27, в которой ткань покрывают углеродистой смесью.

31. Гибридная нить по п.28, в которой войлок покрывают углеродистой смесью.

32. Гибридная нить по п.26, в которой указанную ткань вводят в состав композита, содержащего термопластичную или термореактивную смолу.

33. Гибридная нить по п.27, в которой указанная ткань входит в состав композита, содержащего термопластичную или термореактивную смолу.

34. Гибридная нить по п.28, в которой указанный войлок вводят в состав композита, содержащего термопластичную или термореактивную смолу.

35. Способ изготовления графитового волокна, включающий стадии

берут нить, исходным материалом для получения которой является пек, имеющую первую величину номера элементарных нитей;

осуществляют разрыв при растяжении и вытягивание указанной нити с изменением величины номера элементарной нити от первой величины номера до второй, при этом второй номер нити меньше первого номера;

превращают нить в ткань или войлок; и

проводят термообработку указанной ткани или войлока с превращением волокон в графитовые волокна.

36. Способ по п.35, который включает стадию кручения нити после проведения разрыва при вытягивании и прядения.

37. Способ по п.35, который включает стадию получения нити для оплетки после проведения разрыва с вытягиванием и прядения.

38. Способ по п.35, в котором отношение первой величины номера элементарной нити ко второй величине номера элементарной нити составляет от 5 до 20.

39. Способ по п.35, который включает в себя стадию формования указанной нити в ткань или войлок путем ткачества, термокомпрессионного сшивания или прошивания иглами.

40. Способ по п.39, который включает стадию покрытия ткани или войлока углеродистой смесью.

41. Способ по п.39, который включает стадию введения ткани или войлока в термопластичную или термореактивную смолу с образованием композита.

42. Способ получения графитовой ткани, включающий стадии

берут гибридную нить, содержащую волокна, исходным материалом для получения которых служит пек, и ПАН-волокна, при этом гибридная нить имеет первую величину номера элементарной нити;

проводят разрыв при растяжении и вытягивание указанной гибридной нити до второй величины номера элементарной нити, которая меньше первой величины элементарной нити;

превращают гибридную нить в ткань или войлок; и

проводят термообработку указанной ткани или войлока с превращением волокон в графитовые волокна.

43. Способ по п.42, который включает стадию кручения гибридной нити после ее разрыва при растяжении и прядения.

44. Способ по п.43, который включает стадию получения нити для оплетки после осуществления разрыва при вытягивании и прядения гибридной нити.

45. Способ по п.43, в котором отношение первой величины номера элементарной нити ко второй величине номера элементарной нити составляет от 5 до 20.

46. Способ по п.43, который включает стадию преобразования гибридной нити в ткань или войлок путем ткачества, термокомпрессионного сшивания и прошивания иглами.

47. Способ по п.46, который включает стадию покрытия ткани или войлока углеродистой смесью.

48. Способ по п.46, который включает стадию введения ткани или войлока в термопластичную или термореактивную смолу с образованием композита.