Непрерывный способ крашения полимерных материалов с использованием ультразвука

Иллюстрации

Показать всеИзобретение относится к области красильно-отделочного производства. Описывается непрерывный способ крашения полимерных материалов с использованием ультразвука. Способ предусматривает подачу подогретого до 35-40°С красильного состава в емкость с ультразвуковым излучателем с частотой 104-106 Гц и воздействие на него в течение 1-5 минут; направление его в емкость для крашения, снабженную ультразвуковым излучателем с частотой 104-106 Гц с помещенным в ней субстратом, предварительно подвергнутым в этой емкости ультразвуковому воздействию в указанном диапазоне частоты, нахождение субстрата в указанном активированном красильном составе при избыточном давлении 0,5-1,0 атмосферы в течение 3-15 минут, промывку водой, подвергнутой в емкости для активирования воды ультразвуковому воздействию в диапазоне частоты 104-106 Гц, и сушку. Сточные воды направляют в емкость для очистки воды, снабженную ультразвуковым излучателем с частотой 104-106 Гц при избыточном давлении 2,5-5,0 атмосфер с последующим возвращением очищенной воды в цикл процесса крашения. Изобретение обеспечивает интенсификацию процесса крашения и сокращение расхода красителя и вспомогательных веществ. 5 ил.

Реферат

Изобретение относится к области физики и может быть использовано в промышленности - для крашения объектов из различных материалов: ткани, кожи, пластмассы, дерева, металла и др., а также для очистки оборотных и сточных вод предприятий в интересах повышения эффективности и экологической безопасности производства; для водоподготовки и обеззараживания питьевой воды - в интересах здоровья населения и т.д.

Технический результат предложенного способа заключается в эффективном и качественном крашении любых материалов, уменьшение расхода краски и времени крашения, а также в эффективной очистке оборотных и сточных вод предприятий относительно простым способом при минимальных финансово-временных затратах.

Устройство, реализующее разработанный способ крашения с использованием ультразвука, функционирует следующим образом.

Из емкости чистая вода по водоводу, внутри которого находятся несколько вставок с изменяющимся по длине диаметром от минимального до максимального при помощи насоса, поступает в емкость для приготовления красителя. При этом в местах «сужения» - максимальный диаметр вставки водовода, вследствие разгона воды давление падает, а возникающее разрежение способствует образованию и росту кавитационных пузырьков. В местах же «расширения» - минимальный диаметр вставки, в результате торможения воды давление возрастает и кавитационные пузырьки схлопываются.

Одновременно с этим в емкость для приготовления красителя из резервуара подается краска, исходя из заданной пропорции. При помощи первого барабана, находящегося внутри емкости, осуществляется равномерное перемешивание чистой воды и краски с целью исключения попадания частиц сухой краски на объект крашения и образования неравномерно окрашенных пятен. Затем приготовленный раствор красителя в течение 10...15 мин нагревают до температуры 35...40°С паром, открыв на определенное время первый вентиль на паропроводе и обеспечивая поступление пара из резервуара в емкость для приготовления красителя. Одновременно с этим при помощи генератора акустических сигналов и усилителя мощности осуществляется формирование и усиление до необходимого уровня акустических сигналов на частоте Ω, а с помощью излучателя - их излучение на поверхность объекта крашения; при помощи генератора электромагнитных сигналов и усилителя мощности осуществляется формирование и усиление до необходимого уровня электромагнитных сигналов на частоте f, а с помощью излучателя - их излучение на поверхность объекта крашения.

Далее нагретый до температуры 35...40°С краситель поступает в емкость для воздействия на него ультразвуком. Одновременно с этим при помощи ультразвукового генератора и усилителя мощности осуществляется формирование и усиление до необходимого уровня сигнала на частоте ω1, a с помощью ультразвукового излучателя - его непрерывное излучение.

Затем подготовленный выше указанным образом краситель поступает в емкость для крашения, внутри которой находится объект крашения, предварительно обработанный акустическими и электромагнитными волнами в специальной емкости. При этом с помощью второго барабана, находящегося внутри данной емкости, обеспечивается равномерное перемешивание красителя, при помощи первого устройства в емкости создается избыточное статическое давление не менее 0,5 атм, а при помощи второго вентиля обеспечивается поступление пара по паропроводу из резервуара в данную емкость и приготовленный выше описанным способом краситель с объектом крашения окончательно нагревают до температуры 95...100°С. Одновременно с этим при помощи первого многоканального ультразвукового генератора и первого многоканального усилителя мощности осуществляется формирование и усиление до необходимого уровня, а с помощью нескольких ультразвуковых излучателей - излучение ультразвукового сигнала на частоте ω2.

После крашения по водоводу сточная вода из емкости для крашения поступает в акустический гидроциклон. При этом с помощью специального устройства внутри гидроциклона создается интенсивный гидродинамический поток, а с помощью второго устройства - избыточное статическое давление не менее 2,5 атм. Одновременно с этим при помощи второго многоканального ультразвукового генератора сигналов и второго многоканального усилителя мощности формируются и усиливаются до необходимого уровня, а с помощью нескольких ультразвуковых излучателей, расположенных снаружи гидроциклона на одинаковом угловом расстоянии друг от друга, непрерывное излучение интенсивной ультразвуковой волны на частоте ω3. А объект крашения вынимают из емкости для крашения и помещают в емкость для последующего сушения.

Известен способ крашения ткани, заключающийся в подаче краски и чистой воды, не содержащей примесей и взвешенных веществ, в емкость, разбавлении краски чистой водой в заданной пропорции (например, 1:10 и т.д.) и приготовлении красителя, нагреве красителя до температуры 95...100°С и подаче красителя в емкость для покраски, в которую заранее помещен объект крашения - ткань, нахождении в течение заданного времени (например, 1 ч и т.д.), определяемого физико-химическими характеристиками краски и объекта крашения, помещении красителя и объекта крашения в емкость для крашения, последующем сушении объекта крашения и сливе сточной воды (отработанного красителя) в емкость для ее временного хранения, приобретении объектом крашения заданного цвета, а также вывозе и утилизации сточной воды /Степанов Б.И. Введение в химию и технологию органических красителей. - М.: «Химия», 1977 г., 488 с./.

Основными недостатками способа являются:

1. Ограниченная область применения из-за невозможности крашения даже определенных видов ткани.

2. Низкое качество крашения из-за неполной растворенности краски, что приводит к появлению пятен на ткани и дополнительному расходу краски.

3. Низкое качество крашения из-за частичного проникновения красителя в ткань, что приводит к потере краски на ткани через некоторое время.

4. Низкая эффективность крашения, обусловленная длительностью процесса крашения и применением большого количества краски.

5. Необходимость использования новой воды для приготовления красителя.

6. Низкая экологическая культура крашения из-за хранения сточных вод на предприятии перед их вывозом и последующей утилизацией и др.

Известен способ крашения ткани, заключающийся в подаче краски и чистой воды в емкость, разбавлении краски чистой водой в заданной пропорции, добавлении поверхностно-активного вещества (ПАВ) и приготовлении красителя, нагреве красителя до температуры 95...100°С и подаче красителя в емкость для крашения, в которую заранее помещен объект крашения - ткань, нахождении в течение заданного времени, определяемого физико-химическими характеристиками краски, ПАВ и объекта крашения, помещении красителя с ПАВ и объекта крашения в емкости для крашения, последующем сушении ткани и сливе сточной воды в емкость для ее временного хранения, приобретении объектом крашения заданного цвета, а также вывозе и утилизации сточной воды / Сафонов В.В. Современные направления в химической технологии текстильных материалов /Текстильная промышленность, №5, 2002 г., с.39-42/.

Основными недостатками способа являются:

1. Ограниченная область применения из-за невозможности крашения всех видов ткани.

2. Недостаточное качество крашения из-за неполного проникновения красителя с ПАВ в ткань, что приводит к неравномерной покраске поверхности ткани и потере краски на ткани через некоторое время.

3. Низкая эффективность крашения, обусловленная длительностью процесса крашения и применением большого количества краски.

4. Необходимость использования чистой воды для приготовления красителя.

5. Низкая экологическая культура крашения из-за хранения сточных вод на предприятии перед их вывозом и последующей утилизацией.

Наиболее близким по технической сущности к заявляемому относится способ крашения с использованием ультразвука, выбранный в качестве способа-прототипа крашения, заключающийся в подаче краски массой m1 и чистой воды объемом V1 в емкость, разбавлении краски чистой водой в заданной пропорции, их механическом перемешивании и приготовлении красителя, предварительном нагреве в течение 15...20 мин красителя до температуры 35...40°С, подаче предварительно нагретого красителя в емкость с ультразвуковым излучателем, воздействии в течение 3...5 мин интенсивным ультразвуком на краситель, изменении физико-химических свойств красителя под воздействием нелинейных эффектов - кавитация и др., окончательном нагреве в течение времени t1 красителя до температуры 95...100°С, подаче красителя в емкость для крашения, в которую заранее помещен объект крашения - ткань, нахождении в течение заданного времени, определяемого физико-химическими характеристиками красителя и ткани, помещении красителя и объекта крашения - ткани в емкость для крашения, последующем сушении ткани и сливе сточной воды в емкость для ее временного хранения, приобретении ткани заданного цвета, а также вывозе и утилизации сточной воды / Рубаник В.В., Аристов А.А. Крашение текстильных материалов с использованием ультразвуковых колебаний. - Материалы международной конференции "Ультразвуковые технологические процессы", Северодвинск, 2000, 56-59 с./.

Основными недостатками способа-прототипа являются:

1. Ограниченная область применения из-за невозможности крашения даже определенных видов ткани, а также других объектов (например, кожи, пластмассы и т.д.).

2. Недостаточное качество крашения из-за неполного проникновения красителя в ткань, что приводит к неравномерной покраске поверхности ткани и потере краски на ткани через некоторое время.

3. Низкая эффективность крашения, обусловленная длительностью процесса крашения и применением большого количества краски.

4. Постоянная необходимость использования чистой воды для приготовления красителя.

5. Низкая экологическая культура крашения из-за хранения сточных вод на предприятии перед их вывозом и последующей утилизацией на другом предприятии и др.

Задача, которая решается изобретением, заключается в разработке способа, свободного от указанного выше недостатка.

Технический результат предложенного способа заключается в эффективном и качественном крашении любых материалов при уменьшении расхода краски и времени крашения, а также в эффективной очистке и обеззараживании сточных вод и последующем их использовании в качестве оборотных вод для приготовления красителя.

Согласно предложенному изобретению непрерывный способ крашения полимерных материалов с использованием ультразвука, заключается в

подаче расчетного компьютерным методом количества красителя, воды и вспомогательного вещества в зависимости от природы субстрата в емкость для приготовления красильного состава при механическом перемешивании и подогреве его до температуры 35-40°С,

подаче красильного состава в емкость с ультразвуковым излучателем с частотой 104-106 Гц,

воздействии в течение 1-5 минут в указанном диапазоне частоты в зависимости от природы красителя, обеспечивающей активацию красильного состава,

с последующим направлением красильного состава в емкость для крашения, снабженную ультразвуковым излучателем с частотой 104-106 Гц с помещенным в ней субстратом, предварительно подвергнутым в этой емкости ультразвуковому воздействию в указанном диапазоне частоты, обеспечивающем сохранение структуры материала, нахождением субстрата в указанном активированном красильном составе при избыточном давлении 0,5-1,0 атмосферы в течение 3-15 минут, промывкой окрашенного субстрата водой, подвергнутого в емкости для активирования воды ультразвуковому воздействию в диапазоне частоты 104-106 Гц и дальнейшим направлением промытого окрашенного субстрата на стадию сушки, а сточных вод - в емкость для очистки воды, снабженную ультразвуковым излучателем с частотой 104-106 Гц при избыточном давлении 2,5-5,0 атмосфер, с последующим возвращением очищенной воды в цикл процесса крашения.

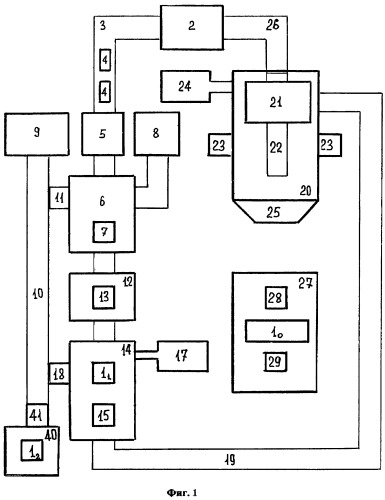

На фиг.1 и 2 представлена структурная схема устройства, реализующего разработанный способ крашения с использованием ультразвука.

Устройство содержит: объект крашения (I): l0 - до крашения, l1 - во время крашения, l2 - после крашения, а также последовательно функционально соединенные: емкость (2) для чистой воды, водовод (3) для чистой воды, внутри которого находятся несколько (не менее двух) вставок (4) с изменяющимся по длине вставки диаметром - от минимального: ˜5% от внутреннего диаметра водовода, до максимального: ˜95% от внутреннего диаметра водовода, насос (5) для чистой воды; емкость (6) для приготовления красителя, внутри которой находится первый барабан (7) для перемешивания красителя, при этом на второй вход емкости (6) из резервуара (8) подается краска, а из резервуара (9) через паропровод (10) и первый вентиль (11) подается пар; емкость (12) для воздействия ультразвука на частоте ω1 на краситель, внутри которой находится ультразвуковой излучатель (13) на частоте ω1; емкость (14) для крашения, внутри которой находится второй барабан (15) для перемешивания красителя, а снаружи на одинаковом угловом расстоянии друг от друга находятся несколько (не менее 2-х) ультразвуковых излучателей (16) на частоте ω2, первое устройство (17) для создания избыточного статического давления не менее 0,5 атм и второй вентиль (18) паропровода (10); водовод (19) для сточной воды, акустический гидроциклон (20), внутри которого находится устройство (21) для создания гидродинамического потока и устройство (22) для вывода очищенной воды, а снаружи на одинаковом угловом расстоянии друг от друга находятся несколько (не менее 2-х) ультразвуковых излучателей (23) на частоте ω3, второе устройство (24) для создания избыточного статического давления не менее 2,5 атм и съемное устройство (25) для удаления осадка от сточной воды; водовод (26) для очищенной сточной воды, соединяющий устройство (22) для вывода очищенной сточной воды и емкость (2) для чистой воды. При этом рабочие поверхности всех ультразвуковых излучателей, расположенных снаружи емкости (14) для крашения и гидроциклона (20), полностью соприкасаются с жидкой средой: красителем - в емкости (14) и сточной водой - в гидроциклоне (20).

Устройство содержит емкость (27) для предварительной обработки объекта крашения (1), внутри которой находится излучатель (28) акустических волн на частоте Ω и излучатель (29) электромагнитных волн на частоте f.

Устройство также содержит последовательно электрически соединенные: ультразвуковой генератор (30) сигналов на частоте ω1, усилитель мощности (31) сигналов на частоте ω1 и ультразвуковой излучатель (13) на частоте ω1; первый многоканальный (по числу каналов усилителя мощности и излучателей) ультразвуковой генератор (32) сигналов на частоте ω2, многоканальный (по числу излучателей) усилитель мощности (33) сигналов на частоте ω2 и ультразвуковые излучатели (16) на частоте ω2; второй многоканальный (по числу каналов усилителя мощности и излучателей) ультразвуковой генератор (34) сигналов на частоте ω3, многоканальный (по числу излучателей) усилитель мощности (35) сигналов на частоте ω3 и ультразвуковые излучатели (23) на частоте ω3; генератор (36) акустических сигналов на частоте Ω, усилитель мощности (37) сигналов на частоте Ω и излучатель (28) акустических волн на частоте Ω, а также генератор (38) электромагнитных сигналов на частоте f, усилитель мощности (39) сигналов на частоте f и излучатель (29) электромагнитных волн на частоте f.

Кроме того, устройство содержит емкость (40) для последующего сушения объекта крашения (l2) и третий вентиль (41), расположенный на паропроводе (10), через который в емкость (40) из резервуара (9) подается пар.

Устройство функционирует следующим образом (фиг.1 и 2).

Из емкости (2) чистая вода объемом V2 по водоводу (3), внутри которого находятся несколько вставок (4) с изменяющимся по длине диаметром от минимального до максимального при помощи насоса (5) поступает в емкость (6) для приготовления красителя. При этом в местах «сужения» (максимальный диаметр вставки) водовода (3) вследствие разгона воды давление падает, а возникающее разрежение способствует образованию и росту кавитациионных пузырьков. В местах же «расширения» (минимальный диаметр вставки) водовода (3) в результате торможения воды давление возрастает и кавитационные пузырьки схлопываются. Обработанная таким образом вода в дальнейшем будет значительно эффективнее переводить красители в более дисперсное состояние, что, в конечном итоге, ускорит не только диффузию диспергированных молекул красителей, но и их взаимодействие с функциональными группами, имеющимися, например, в макромолекулах полимеров волокон. Одновременно с этим в емкость (6) для приготовления красителя из резервуара (8) подается краска массой m2, исходя из заданной пропорции (например, 1:10 и т.д.). При помощи первого барабана (7), находящегося внутри емкости (6), осуществляется равномерное перемешивание чистой воды объемом V2 и краски массой m2 с целью исключения попадания частиц сухой краски на объект крашения и образования неравномерно окрашенных пятен. Затем приготовленный раствор красителя в течение 10...15 мин нагревают до температуры 35...40°С паром (горячим воздухом), открыв на определенное время первый вентиль (11) на паропроводе (10) и обеспечивая поступление пара из резервуара (9) в емкость (6) для приготовления красителя.

Одновременно с этим при помощи генератора (36) акустических сигналов и усилителя мощности (37) осуществляется формирование и усиление до необходимого уровня акустических сигналов на частоте Ω, а с помощью излучателя (28) - излучение акустических волн на частоте Ω на поверхность объекта крашения (10), а также при помощи генератора (38) электромагнитных сигналов и усилителя мощности (39) осуществляется формирование и усиление до необходимого уровня электромагнитных сигналов на частоте f, а с помощью излучателя (29) - непрерывное излучение электромагнитных волн на частоте f на поверхность объекта крашения (10). При этом под воздействием акустических волн на частоте Ω и электромагнитных волн на частоте f происходит изменение физико-химических свойств поверхности объекта крашения, что в дальнейшем ускоряет процесс крашения (t2<t1), увеличивает глубину крашения, улучшает равномерность и прочность крашения, а также позволяет снизить массу используемого красителя (m2<m1) и др.

Далее нагретый до температуры 35...40°С краситель поступает в емкость (12). Одновременно с этим при помощи ультразвукового генератора (30) и усилителя мощности (31) осуществляется формирование и усиление до необходимого уровня сигнала на частоте ω1, а с помощью ультразвукового излучателя (13) - непрерывное излучение, после полного заполнения красителем емкости (12), интенсивной ультразвуковой волны на частоте ω1, которая близка к резонансной частоте кавитационных пузырьков, доминирующих в красителе. Данная волна вызывает в красителе такие нелинейные эффекты, как кавитация, звукокапиллярный эффект, диспергирование и др. При этом кавитация обеспечивает в дальнейшем микроударные воздействия, микропотоки и нагревание, а звукокапиллярный эффект - интенсивное проникновение красителя в мельчайшие поры объекта крашения (например, ткани).

Далее подготовленный выше указанным образом краситель поступает в емкость (14) для крашения, внутри которой находится объект крашения (11), предварительно обработанный акустическими и электромагнитными волнами в емкости (27). При этом с помощью второго барабана (15), находящегося внутри емкости (14), обеспечивается равномерное перемешивание красителя, при помощи первого устройства (17) в емкости (14) создается избыточное статическое давление не менее 0,5 атм, а при помощи второго вентиля (18) обеспечивается поступление пара по паропроводу (10) из резервуара (9) в емкость (14) и приготовленный выше описанным способом краситель с объектом крашения (11) окончательно нагревают до температуры 95...100°С. Одновременно с этим при помощи первого многоканального (по числу излучателей) ультразвукового генератора (32) сигналов на частоте ω2 и первого многоканального усилителя мощности (33) осуществляется формирование и усиление до необходимого уровня сигналов на частоте ω2, а с помощью нескольких (не менее 2-х) ультразвуковых излучателей (16), расположенных снаружи емкости (14) на одинаковом угловом расстоянии друг от друга, излучение ультразвукового сигнала на частоте ω2. Данная волна дополнительно вызывает в красителе такие нелинейные эффекты, как кавитация, звукокапиллярный эффект, диспергирование и др. При этом кавитация дополнительно обеспечивает в дальнейшем микроударные воздействия, микропотоки и нагревание, а звукокапиллярный эффект - интенсивное проникновение красителя в мельчайшие поры объекта крашения.

После крашения, продолжительность которого определяется физико-химическими свойствами красителя и поверхности объекта крашения (t2<t1), по водоводу (19) сточная вода из емкости (14) для крашения поступает в акустический гидроциклон (20). При этом с помощью устройства (21) внутри гидроциклона (20) создается интенсивный гидродинамический поток, а с помощью второго устройства (24) - избыточное статическое давление не менее 2,5 атм. Одновременно с этим при помощи второго многоканального (по числу излучателей) ультразвукового генератора (34) сигналов и второго многоканального усилителя мощности (35) формируются и усиливаются до необходимого уровня сигналы на частоте ω3, а с помощью нескольких (не менее 2-х) ультразвуковых излучателей (23), расположенных снаружи гидроциклона (20) на одинаковом угловом расстоянии друг от друга, непрерывное излучение интенсивной ультразвуковой волны на частоте ω3.

Под воздействием статического давления, интенсивного гидродинамического поля и интенсивной ультразвуковой волны происходит эффективное отделение воды от различных примесей. В результате данного процесса очищенная сточная вода через устройство (22), расположенное внутри гидроциклона (20), выводится наружу, поступает в водовод (26) для очищенной сточной воды и далее поступает в емкость (2) для чистой воды, что уменьшает последующий расход чистой воды объемом V1. В то время как различные примеси прижимаются к внутренним стенкам гидроциклона (20) и, перемещаясь по ним вниз, поступают в съемное устройство (25) для удаления осадка от сточной воды. А объект крашения (12) вынимают из емкости (14) для крашения и помещают в емкость (40) для последующего сушения объекта крашения (l2), пар в которую подается по паропроводу (10) из резервуара (9) через третий вентиль (41).

При этом:

1. Расширение области применения достигается за счет того, что:

- чистая вода подвергается предварительному кавитационному воздействию;

- объект крашения подвергается воздействию интенсивными акустическими и электромагнитными волнами до крашения;

- объект крашения и краситель подвергаются непрерывному воздействию интенсивного ультразвука во время крашения;

- в емкости для крашения создается избыточное статическое давление и др.

2. Высокое качество крашения и высокая эффективность крашения достигаются за счет того, что:

- чистая вода подвергается предварительному кавитационному воздействию;

- объект крашения подвергается воздействию интенсивными акустическими и электромагнитными волнами до крашения;

- объект крашения и краситель подвергаются непрерывному воздействию интенсивного ультразвука во время крашения;

- в емкости для крашения создается избыточное статическое давление и др.

3. Отсутствие необходимости постоянно использовать чистую воду для приготовления красителя достигается за счет тог, что:

- сточная вода под избыточным статическим давлением подвергается воздействию интенсивного ультразвука и гидродинамического поля;

- уменьшают расход краски, чистой воды и время крашения и др.

4. Высокая экологическая культура крашения достигается за счет того, что:

- сточная вода под избыточным статическим давлением подвергается воздействию интенсивного ультразвука и гидродинамического поля;

- уменьшают расход краски, чистой воды и время крашения;

- объект крашения подвергается воздействию интенсивными акустическими и электромагнитными волнами до крашения;

- объект крашения и краситель подвергаются непрерывному воздействию интенсивного ультразвука во время крашения и др.

Отличительными признаками заявляемого способа являются:

1. Дополнительно чистая вода подвергается предварительному кавитационному воздействию.

2. Дополнительно объект крашения подвергается воздействию интенсивными акустическими волнами на частоте Ω и электромагнитными волнами на частоте f до крашения.

3. Дополнительно объект крашения и краситель подвергаются непрерывному воздействию интенсивного ультразвука на частоте ω2 во время крашения.

4. Дополнительно в емкости для крашения создается избыточное статическое давление не менее 0,5 атм.

5. Дополнительно сточная вода под избыточным статическим давлением не менее 2,5 атм подвергается воздействию интенсивного ультразвука на частоте ω3 и гидродинамическому воздействию.

6. Уменьшают расход краски m1, чистой воды V1 и время крашения t1.

7. В качестве объекта крашения дополнительно используют другие материалы (например, кожа, пластмасса и др.).

Наличие отличительных от прототипа признаков позволяет сделать вывод о соответствии заявляемого способа критерию "новизна".

Анализ известных технических решений с целью обнаружения в них указанных отличительных признаков показал следующее.

Признаки 2 и 7 являются новыми, и неизвестно их использование для крашения с использованием ультразвука.

Признаки 1, 5, 6 являются известными, однако неизвестно их использование для крашения с использованием ультразвука.

Признаки 3 и 4 являются хорошо известными.

Таким образом, наличие новых существенных признаков, в совокупности с хорошо известными, обеспечивает появление у заявляемого решения нового свойства, не совпадающего со свойствами известных технических решений - эффективно и качественно красить любые объекты (нити, ткани, пластмассы и др.) при уменьшении расхода краски и времени крашения, а также чистой воды для приготовления красителя.

В данном случае мы имеем новую совокупность признаков и их новую взаимосвязь, причем не простое объединение новых признаков и уже известных, а именно выполнение операций в предложенной последовательности и приводит к качественно новому эффекту. Данное обстоятельство позволяет сделать вывод о соответствии разработанного способа критерию "существенные отличия".

Пример реализации способа.

Полупромышленные испытания разработанного способа производились в 2005, 2006 гг., при этом в качестве объекта крашения использовались ткани из различных волокон (полиэфирных, полиамидных, полипропиленовых, поливинилхлоридных), пластмассы и др.

Известно, что эффективность и качество крашения любого объекта (нити, ткани и др.) во многом зависят от физического состояния красителя перед крашением и, в частности, от размера частиц / Степанов Б.И. Введение в химию и технологию органических красителей. - М.: Химия, 1977 г., 488 с./.

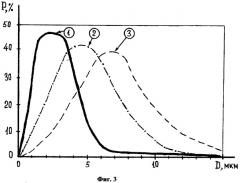

На фиг.3 цифрами 3, 2 и 1 соответственно обозначены графические зависимости вероятности (Р, %) нахождения частиц в красителе дисперсном синем 3 в зависимости от их диаметра (D, мкм) при использовании традиционного красителя, т.е. приготовленного без использования ультразвука (аналог); при использовании ультразвука в процессе приготовления красителя (способ-прототип), а также при использовании ультразвука в процессе приготовления красителя и предварительного кавитационного воздействия на чистую воду, используемую для приготовления красителя (разработанный способ).

Как видно из фиг.3, размер частиц в красителе, приготовленном традиционным способом (аналог), находится в пределах от единиц мкм до десятков мкм, а средняя величина частиц составляет ˜6,5 мкм (график, обозначенный на фиг.3 цифрой 3). Данное обстоятельство является причиной перерасхода краски в приготовлении красителя (часть краски выпадает в осадок и т.д.), низкого качества крашения (краска неравномерно распределяется по объекту крашения, плохо удерживается на его поверхности и т.д.), длительности процесса крашения и др. Однако и при реализации способа-прототипа (график, обозначенный на фиг.3 цифрой 2) указанные выше недостатки устраняются лишь частично. И только в процессе реализации разработанного способа (график, обозначенный на фиг.3 цифрой 1) указанные выше недостатки устраняются практически полностью. При этом основная масса частиц в красителе имеет размер от единиц мкм до ˜5 мкм, а средняя величина частиц составляет ˜2,5 мкм.

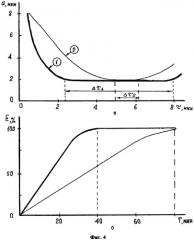

На фиг.4а представлены экспериментально полученные зависимости среднего арифметического диаметра частиц красителя дисперсного фиолетового K (d, мкм) в зависимости от времени (τ, мин) воздействия ультразвуковых колебаний в емкости для воздействия ультразвука на частоте ω1 на краситель (позиция 12 на фиг.1) для разработанного способа (кривая с индексом 1 на фиг.4а) и способа-прототипа (кривая с индексом 2 на фиг.4а). Здесь же указаны интервалы времени Δτ1 для разработанного способа (Δτ1) и способа-прототипа (Δτ2), в пределах которых под воздействием ультразвука происходит уменьшение среднего арифметического диаметра частиц красителя от максимального до минимального (положительный эффект), а также наступает обратный процесс укрупнения частиц красителя (отрицательный эффект).

Как видно из фиг.4а (кривая с индексом 1), в разработанном способе процесс образования мелкодисперсной суспензии красителя осуществляется в течение ˜2,5 мин и более активно (более резкий спад кривой), в то время как у способа-прототипа в течение ˜5 мин (кривая с индексом 2). При этом обратный процесс (образование более грубодисперсной суспензии красителя) у разработанного способа наступал только через ˜8 мин, в то время как у способа-прототипа уже через ˜6 мин. Другими словами, в способе-прототипе под действием ультразвука процесс образования мелкодисперсной суспензии красителя переходит в обратный процесс в течение всего лишь одной минуты, в то время как у разработанного способа в течение ˜5,5 мин. Данное обстоятельство обусловлено положительным влиянием предварительного кавитационного воздействия на чистую воду, используемую в процессе приготовления красителя.

На фиг.4б представлены графические зависимости эффективности крашения (Е, %) от времени крашения (Т, мин) в емкости для крашения (позиция 14 на фиг.1 и 2) для разработанного способа (кривая с индексом 1 на фиг.4б) и способа-прототипа (кривая с индексом 2 на фиг.4б). Как видно из фиг.4б, у разработанного способа процесс крашения заканчивается ˜ через 40 мин, в то время как у способа-прототипа ˜ через 80 мин.

Данный положительный эффект обусловлен тем, что чистая вода подвергалась предварительному кавитационному воздействию, объект крашения подвергался воздействию интенсивными акустическими и электромагнитными волнами до крашения, в емкости для крашения создавалось избыточное статическое давление и др.

На фиг.5 представлены графические зависимости среднего арифметического диаметра частиц красителя дисперсного желтого 4З (d, мкм) в зависимости от температуры красителя (t, град.) и его концентрации (К, г/л): 10 г/л (К10), 15 г/л (K15) и 20 г/л (К20) для разработанного способа (фиг.5а) и способа-прототипа (фиг.5б).

Как видно из фиг.5, среднее арифметическое диаметра частиц красителя у разработанного способа значительно меньше, чем у способа-прототипа при одинаковой концентрации краски в красителе. С практической точки зрения это означает значительное уменьшение расхода краски.

Таким образом:

1. Расширение области применения и возможность получения глубокой окраски на высоко гидрофобных волокнах, таких как полипропиленовых, и гидрофобных, и термопластичных волокнах, таких, как поливинилхлоридных, достигнуто за счет того, что:

- чистая вода подвергалась предварительному кавитационному воздействию;

- объект крашения подвергался воздействию интенсивными акустическими и электромагнитными волнами до крашения;

- объект крашения и краситель подвергались непрерывному воздействию интенсивного ультразвука во время крашения;

- в емкости для крашения создавалось избыточное статическое давление и др.

2. Высокое качество крашения и высокая эффективность крашения достигнуты за счет того, что:

- чистая вода подвергалась предварительному кавитационному воздействию;

- объект крашения подвергался воздействию интенсивными акустическими и электромагнитными волнами до крашения;

- объект крашения и краситель подвергались непрерывному воздействию интенсивного ультразвука во время крашения;

- в емкости для крашения создавалось избыточное статическое давление и др.

3. Отсутствие необходимости постоянно использовать чистую воду для приготовления красителя и высокая экологическая культура крашения достигнуты за счет того, что:

- сточная вода под избыточным статическим давлением подвергалась воздействию интенсивного ультразвука и гидродинамического поля;

- уменьшены расход краски, чистой воды и время крашения и др.

- объект крашения и краситель подвергались непрерывному воздействию интенсивного ультразвука во время крашения и др.

Непрерывный способ крашения полимерных материалов с использованием ультразвука, заключающийся в

подаче расчетного компьютерным методом количества красителя, воды и вспомогательного вещества в зависимости от природы субстрата в емкость для приготовления красильного состава при механическом перемешивании и подогреве его до температуры 35-40°С,

подаче красильного состава в емкость с ультразвуковым излучателем с частотой 104-105 Гц,

воздействии в течение 1-5 мин в указанном диапазоне частоты в зависимости от природы красителя, обеспечивающим активацию красильного состава,

с последующим направлением красильного состава в емкость для крашения, снабженную ультразвуковым излучателем с частотой 104-106 Гц с помещенным в ней субстратом, предварительно подвергнутым в этой емкости ультразвуковому воздействию в указанном диапазоне частоты, обеспечивающему сохранение структуры материала, нахождением субстрата в указанном активированном красильном составе при избыточном давлении 0,5-1,0 атм в течение 3-15 мин, промывкой окрашенного субстрата водой, подвергнутой в емкости для активирования воды ультразвуковому воздействию в диапазоне частоты 104-106 Гц и дальнейшим направлением промытого окрашенного субстрата на стадию сушки, а сточных вод - в емкость для очистки воды, снабженную ультразвуковым излучателем с частотой 104-106 Гц при избыточном давлении 2,5-5,0 атм с последующим возвращением очищенной воды в цикл процесса крашения.