Ламинированная многоосная прессовочная ткань

Иллюстрации

Показать всеИзобретение относится к целлюлозно-бумажной промышленности, в частности к прессовочным тканям для прессовой секции бумагоделательной машины. Сшиваемая на машине ламинированная многоосная прессовочная ткань включает первую базовую ткань и вторую базовую ткань, соединенные одна с другой прошивкой грубым материалом из штапельных волокон. Первая базовая ткань является многоосной тканью, полученной намоткой по спирали полосы ткани, выравниванием бесконечной петли, полученной путем намотки по спирали, и удалением поперечных нитей на торцах выровненной бесконечной петли с образованием шовных петель. Вторая базовая ткань является сшиваемой на машине базовой тканью, которая может быть также многоосной. Прессовочную ткань соединяют с образованием бесконечной формы путем сведения друг с другом шовных петель встречно-штыревым способом на двух торцах обеих базовых тканей с образованием единого прохода, через который пропускают штифт, соединяя прессовочную ткань в бесконечную форму. Альтернативным образом, шовные петли на двух торцах каждой базовой ткани сводят друг с другом встречно-штыревым способом с образованием двух проходов, через которые пропускают два штифта с целью соединения прессовочной ткани с образованием бесконечной формы, причем каждый проход осуществляется с противоположной от другого прохода стороны относительно соответствующей ему базовой ткани. Обеспечивается предотвращение возврата выведенной из бумаги воды обратно и повторное увлажнение бумаги после прессового прижима. 24 з.п. ф-лы, 16 ил.

Реферат

Предпосылки для создания изобретения

Настоящее изобретение относится к области производства бумаги. Более конкретно, настоящее изобретение относится к прессовочным тканям для прессовочной секции бумагоделательной машины.

Описание предшествующего уровня техники

В процессе производства бумаги образуют целлюлозно-волокнистое полотно, помещая волокнистую массу, т.е. водную дисперсию целлюлозных волокон, на движущуюся формовочную ткань в сеточной секции бумагоделательной машины. Через формовочную ткань из волокнистой массы стекает большое количество воды, оставляя на поверхности формовочной ткани целлюлозно-волокнистое полотно.

Свежеобразованное целлюлозно-волокнистое полотно из сеточной секции поступает в прессовочную секцию, в которой находится ряд прессовочных прижимов. Целлюлозно-волокнистое полотно проходит через прессовочные прижимы, расположенные на прессовочной ткани или, как это часто имеет место, между двумя прессовочными тканями. В прессовочных прижимах целлюлозно-волокнистое полотно испытывает воздействие сжимающих сил, которые выдавливают из него воду и которые сцепляют между собой целлюлозные волокна в полотне, превращая целлюлозно-волокнистое полотно в бумажный лист.

Наконец, бумажный лист поступает в сушильную секцию, в которой находится, по меньшей мере, один ряд вращающихся сушильных барабанов или цилиндров, имеющих внутренний паровой обогрев. Свежеобразованный бумажный лист направляется по извилистому маршруту, последовательно огибая каждый в ряду барабанов, с помощью сушильной ткани, которая плотно удерживает бумажный лист у поверхностей барабанов. Нагретые барабаны понижают содержание воды в бумажном листе за счет испарения до желаемого уровня. Целесообразно, чтобы формовочная, прессовочная и сушильная ткани на бумагоделательной машине обладали формой бесконечных петель и работали как конвейеры. Было бы также целесообразно, чтобы производство бумаги представляло собой непрерывный процесс, происходящий со значительной скоростью. Это должно означать, что в то время как волокнистая масса непрерывно помещается на формовочную ткань в сеточной секции, только что произведенный бумажный лист после выхода из сушильной секции непрерывно наматывается на валы.

Настоящее изобретение конкретно относится к прессовочным тканям, используемым в прессовочной секции. Прессовочные ткани играют решающую роль в процессе производства бумаги. Одной из их функций, как указывалось выше, является удержание и проводка бумажного продукта, производимого с помощью прессовочных прижимов.

Прессовочные ткани участвуют также и в отделке поверхности бумажного листа. Иными словами, прессовочные ткани предназначены для получения гладкой поверхности и равномерной эластичной структуры, благодаря чему при пропускании через прессовочные прижимы бумага приобретала бы гладкую, не имеющую пятен поверхность.

Вероятно, наиболее важным является то, чтобы прессовочные ткани принимали большие количества воды, выводимой из влажной бумаги под прессовым прижимом. Чтобы обеспечить выполнение этой функции для вывода воды в прессовочную ткань, там должно в буквальном смысле слова существовать пространство, обычно называемое объемом пустот, и при этом прессовочная ткань должна иметь адекватную водопроницаемость в течение всего времени эксплуатации ткани. Наконец, прессовочные ткани должны быть способными предотвратить возврат выведенной из влажной бумаги воды обратно в бумагу и ее повторное увлажнение на выходе из-под прессового прижима.

Современные прессовочные ткани производятся при широком разнообразии стилей, предназначенных для выполнения требований, предъявляемых бумагоделательными машинами, на которые их устанавливают, для производимых сортов бумаги. Обычно ткани включают тканую основу, которую прошивают грубым материалом, образованным из мелкого нетканого волокнистого материала. Тканевые основы могут быть сотканы из моноволокна, свернутого моноволокна, комплексных нитей или свернутых комплексных пряж и могут быть однослойными, многослойными или ламинированными. Нити обычно экструдируют из какой-либо из числа нескольких синтетических полимерных смол, используемых для этой цели обычными специалистами в области тканей для бумагоделательных машин.

Базовые ткани сами по себе имеют множество различных форм. Например, они могут быть вытканы в бесконечной форме или в форме вытканных листов, которым затем придается бесконечная форма с помощью тканых швов. Альтернативным образом, они могут быть получены способом, обычно называемым модифицированным бесконечным плетением, при котором поперечные края основы снабжают сшивающими петлями, используя для этого направленные по ходу машины (НПХМ) нити. В этом способе нити НПХМ плетут непрерывно взад и вперед между поперечными краями ткани, заворачивая на каждом крае назад и образуя шовную петлю. Полученную таким образом основу ткани переводят в бесконечную форму при установке на бумагоделательной машине и по этой причине называют сшиваемой на машине тканью. Для придания ткани бесконечной формы сдвигают вместе два поперечных края и шовные петли на обоих краях сводят друг с другом встречно-штыревым способом, а через проход, образованный сведенными встречно-штыревым способом шовными петлями, пропускают шовный штырь или штифт.

Далее, тканевые основы могут быть ламинированы помещением какой-либо базовой ткани в бесконечную петлю, образованную другой базовой тканью, и прошивкой грубым материалом из штапельного волокна через обе тканевые основы с целью их взаимной сшивки. Одна или обе тканевые основы могут быть сшиваемого на машине типа.

В любом случае тканевые основы имеют форму бесконечных петель или же они могут быть сшиты в такие формы, имея подходящую длину, измеряемую продольно по всей основе ткани, и подходящую ширину, измеряемую поперечно от одного края до другого. Поскольку компоновку бумагоделательной машины варьируют в широких пределах, производителям тканей для бумагоделательных машин предъявляют требование, чтобы те производили прессовочные ткани и другие ткани для бумагоделательных машин с размерами, требуемыми для соответствия конкретным положениям в бумагоделательных машинах их покупателей. Нет нужды говорить, что это требование затрудняет усовершенствование производственного процесса, так как каждую прессовочную ткань обычно приходится делать на заказ.

В ответ на потребность производства прессовочных тканей с различной длиной и шириной быстрее и эффективнее прессовочные ткани в течение последних лет производят с использованием спирального способа, раскрытого в патенте США №5360656, переуступленного Rexfelt et al., результаты которого включены в настоящую заявку в качестве ссылочного материала.

Патент США №5360656 представляет прессовочную ткань, включающую тканевую основу, прошитую одним или более слоями материала из штапельного волокна. Базовая ткань включает, по меньшей мере, один слой, состоящий из намотанной по спирали полосы тканого материала, имеющего ширину, которая меньше ширины базовой ткани. Базовая ткань является бесконечной в продольном направлении или в направлении машины. Продольные нити намотанной по спирали полосы образуют угол по отношению к продольному направлению прессовочной ткани. Полоса тканого материала может быть плоско-тканой на ткацком станке, который уже, чем ткацкие станки, обычно используемые для производства тканей для бумагоделательных машин.

Базовая ткань включает множество намотанных по спирали и соединенных между собой витков относительно узкой полосы тканого материала. Полоса ткани соткана из продольных (основы) и поперечных (наполнителей) нитей. Соседние витки намотанной по спирали полосы ткани могут быть состыкованы один с другим, а образованный при этом спирально-непрерывный шов может быть замкнут с помощью сшивки, вязания, сплавления, сварки (например, ультразвуковой) или склеивания. Альтернативным образом, прилегающие друг к другу продольные краевые части соседних спиральных витков могут быть расположены внахлестку при условии, что края имеют уменьшенную толщину с той целью, чтобы не возникало утолщения в месте нахлестки. Далее, по краям полосы расстояние между продольными нитями может быть увеличено так, чтобы, когда соседние спиральные витки расположены внахлестку, расстояние между продольными нитями в месте нахлестки оставалось бы неизменным.

В любом случае в результате того, что базовая ткань приобретает форму бесконечной петли и обладает внутренней поверхностью, возникает продольное (по ходу машины) направление и поперечное (поперек машины) направление. Боковые края базовой ткани после этого подрезают для того, чтобы сделать их параллельными продольному направлению (по ходу машины). Угол между направлением по ходу машины базовой ткани и спирально-непрерывным швом может быть относительно небольшим, т.е. обычно меньше 10°. Кроме того, продольные нити (основы) полосы тканого материала образуют такой же относительно небольшой угол с продольным направлением (по ходу машины) базовой ткани. Аналогичным образом, поперечные нити (наполнителя) полосы тканого материала, которые перпендикулярны продольным нитям (основы), образуют такой же относительно небольшой угол с поперечным направлением (поперек машины) базовой ткани. Подытоживая сказанное, отметим, что ни продольные (основа), ни поперечные (наполнитель) нити полосы тканого материала не уложены параллельно продольному (по ходу машины) или поперечному (поперек машины) направлению базовой ткани.

В способе, представленном в патенте США №5360656, полоса тканого материала намотана на два параллельных вала для сборки базовой ткани. Следует отметить, что с помощью намотки по спирали на два параллельных вала относительно узкого куска полосы тканого материала могут быть получены бесконечные тканевые основы с разной длиной и шириной, причем длина конкретной бесконечной базовой ткани определяется длиной каждого спирального витка полосы тканого материала, а ширина определяется числом спиральных витков полосы тканого материала. Таким образом, может быть устранена существующая ранее необходимость в выполнении на заказ полных тканевых основ определенной длины и ширины. Вместо этого для изготовления полосы тканого материала может быть использован узкий ткацкий станок шириной всего лишь 0,5 м, однако, исходя из практически соображений, предпочтение может быть отдано обычному ткацкому станку шириной от 1,0 до 1,5 м.

В патенте США №5360656 также представлена прессовочная ткань, включающая тканевую основу, имеющую два слоя, каждый из которых состоит из намотанной по спирали полосы тканого материала. Оба слоя имеют форму бесконечной петли, причем один из слоев находится внутри бесконечной петли, образованной другим слоем. Предпочтительно, чтобы навитая полоса тканого материала в одном из слоев направлялась по спирали в направлении, противоположном направлению полосы тканого материала в другом слое. Иными словами, более конкретно, намотанная по спирали полоса в одном слое имеет вид правовинтовой спирали, в то время как полоса в другом слое имеет вид левовинтовой спирали. В такой двухслойной ламинированной базовой ткани продольные нити (основа) полосы тканого материала в каждом из двух слоев образуют угол с продольными нитями (основа) полосы тканого материала в другом слое. Аналогичным образом, поперечные нити (наполнитель) полосы тканого материала в каждом из двух слоев образуют относительно небольшие углы с поперечным направлением (поперек машины) базовой ткани, а поперечные нити (наполнитель) полосы тканого материала в одном из слоев образуют угол с поперечными нитями (наполнитель) полосы тканого материала в другом слое. Иными словами, ни продольные (основа), ни поперечные (наполнитель) нити полосы тканого материала в каждом слое не уложены параллельно продольному (по ходу машины) или поперечному (поперек машины) направлению базовой ткани. Кроме того, ни продольные (основа), ни поперечные (наполнитель) нити полосы тканого материала в каждом слое не уложены параллельно соответствующим нитям другого слоя.

Вследствие этого тканевые основы, представленные в патенте США №5360656, не имеют определенных направленных по ходу или поперек машины нитей. Напротив, системы нитей расположены по направлениям под острыми углами к направлениям по ходу и поперек машины. Прессовочную ткань, имеющую такую тканевую основу, можно называть многоосной прессовочной тканью. В то время как стандартные прессовочные ткани предшествующего уровня техники имеют три оси: одна в направлении по ходу машины (НПХМ), одна в направлении поперек машины (ПМ) и одна в направлении z, проходящем через толщу ткани, многоосная прессовочная ткань имеет не только эти три оси, но также, по меньшей мере, еще две оси, определяемые направлениями систем нитей в их свернутом по спирали слое или слоях. Кроме того, в многоосной прессовочной ткани направление z включает также множество флуктуационных направлений. Вследствие этого многоосная прессовочная ткань имеет, по меньшей мере, пять осей. Благодаря своей многоосной структуре многоосная прессовочная ткань, имеющая более одного слоя, проявляет более высокую стойкость к короблению и/или сплющиванию при сжимании в прессовом зажиме в процессе производства бумаги по сравнению с тканью, имеющей слои базовой ткани, системы нитей которых параллельны одна другой.

До недавнего времени многоосные прессовочные ткани предыдущего типа производили только в бесконечной форме. Их применение в такой форме ограничивалось прессовыми секциями, включающими консольные прессующие вальцы и другие компоненты, позволяющие устанавливать бесконечную прессовочную ткань сбоку прессовочной секции. Однако относительная простота производства и большее сопротивление сжатию усилили интерес и растущую потребность в многоосной прессовочной ткани, которую можно сшивать с образованием бесконечной формы при установке в прессовочной секции, делая таким образом прессовочную ткань пригодной для использования на бумагоделательных машинах, у которых отсутствуют консольные компоненты. Сшиваемые на машине многоосные прессовочные ткани, разработанные с целью выполнения этого требования, продемонстрированы в патентах США №№5916421, 5939176 и 6117274, переуступленных Yook, результаты которых включены в настоящую заявку в качестве ссылочного материала.

В патенте США №5916421 демонстрируется сшиваемая на машине многоосная прессовочная ткань для прессовочной секции бумагоделательной машины, выполненная из слоя базовой ткани, собранной путем намотки по спирали полосы ткани с образованием множества прилегающих друг к другу витков, каждый из которых упирается в прилегающие к нему витки и соединен с ними. Образовавшийся бесконечный слой базовой ткани выравнивается с целью образования первой и второй складок, соединенных одна с другой на изгибах на их поперечных краях. Из каждого витка полосы ткани на изгибах у поперечных краев удаляют поперечные нити с целью создания несвязанных участков продольных нитей. Шовный элемент, имеющий шовные петли вдоль одного из своих поперечных краев, расположен между первой и второй складками ткани на каждом из изгибов у двух поперечных краев выровненного слоя базовой ткани. Шовные петли выдаются наружу между несвязанными отрезками продольных нитей от первой и второй складок ткани. Первая и вторая складки ткани соединены одна с другой путем сквозной прошивки грубым материалом из штапельного волокна. Прессовочную ткань соединяют с образованием бесконечной формы при установке на бумагоделательную машину путем пропускания штифта через проход, образованный сведенными встречно-штыревым способом шовными петлями на двух поперечных краях.

В патенте США №5939176 продемонстрирована также сшиваемая на машине многоосная прессовочная ткань. И в этом случае прессовочная ткань выполнена из слоя базовой ткани, собранной намоткой по спирали в множество прилегающих друг к другу витков, каждый из которых стыкуется с прилегающими к нему витками и соединен с ними. Образовавшийся бесконечный слой базовой ткани выравнивается с целью образования первой и второй складок ткани, соединенных одна с другой на изгибах на их поперечных краях Из каждого витка полосы ткани на изгибах у поперечных краев удаляют поперечные нити с целью создания шовных колец. Первая и вторая складки ткани соединены одна с другой путем сквозной прошивки грубым материалом из штапельного волокна. Прессовочную ткань соединяют с образованием бесконечной формы при установке на бумагоделательную машину путем пропускания штифта через проход, образованный сведенными встречно-штыревым способом шовными петлями на двух поперечных краях.

Наконец, в патенте США №6117274 продемонстрирована другая сшиваемая на машине многоосная прессовочная ткань. И в этом случае прессовочная ткань выполнена из слоя базовой ткани, собранной намоткой по спирали в множество прилегающих друг к другу витков, каждый из которых стыкуется с прилегающими к нему витками и соединен с ними. Образовавшийся бесконечный слой базовой ткани выравнивается с целью образования первой и второй складок ткани, соединенных одна с другой на изгибах на их поперечных краях. Из каждого витка полосы ткани на изгибах у поперечных краев удаляют поперечные нити с целью создания несвязанных отрезков продольных нитей. Вслед за этим сшиваемую на машине базовую ткань, имеющую вдоль поперечных краев шовные петли, располагают между первой и второй складками ткани выровненного слоя базовой ткани. Шовные петли выдаются наружу между несвязанными отрезками продольных нитей от первой и второй складок ткани. Первую складку ткани, сшиваемую па машине базовую ткань и вторую складку ткани соединяют друг с другом путем сквозной прошивки грубым материалом из штапельного волокна. Прессовочную ткань соединяют с образованием бесконечной формы при установке на бумагоделательную машину путем пропускания штифта через проход, образованный сведенными встречно-штыревым способом шовными петлями на двух поперечных краях.

Настоящее изобретение является альтернативной изобретениям, раскрытым в названных трех патентах. В основу изобретения положена задача создания ламинированной многоосной прессовочной ткани, имеющей более одного сшиваемого на машине слоя и обеспечивающей адекватную водонепроницаемость в течение всего времени эксплуатации ткани, а также быть способной предотвращать возврат выведенной из влажной бумаги воды обратно в бумагу и ее повторное увлажнение на выходе из-под прессового прижима.

Краткое содержание изобретения

Поставленная задача, согласно изобретению, решается созданной в соответствии с настоящим изобретением сшиваемой на машине ламинированной многоосной прессовочной тканью для прессовочной секции бумагоделательной машины. Прессовочная ткань включает первую базовую ткань и вторую базовую ткань.

Первая прессовочная ткань представляет собой многоосную базовую ткань, имеющую первую складку ткани и вторую складку ткани, образованные из бесконечного слоя базовой ткани. Бесконечный слой базовой ткани включает полосу ткани, имеющую первый боковой край, второй боковой край, множество продольных нитей и множество поперечных нитей. Полоса ткани намотана по спирали с образованием прилегающих друг к другу витков, где первый боковой край в данном витке полосы ткани стыкуется со вторым боковым краем соседнего витка, образуя таким образом спирально-непрерывный шов, разделяющий прилегающие один к другому витки полосы ткани. Спирально-непрерывный шов замкнут путем соединения стыкующихся друг с другом первым и вторым боковыми краями полосы ткани, превращая тем самым слой базовой ткани в форму бесконечной петли, имеющей направление по ходу машины, направление поперек машины, внутреннюю поверхность и внешнюю поверхность.

Бесконечный слой базовой ткани выравнивается с образованием первой складки ткани и второй складки ткани, имеющих два поперечных края. Первый слой ткани и второй слой ткани соединяются один с другим на изгибах вдоль двух поперечных краев. В каждом из витков полосы ткани удаляют, по меньшей мере, одну поперечную нить на каждом из изгибов на двух поперечных краях, образуя несвязанные отрезки продольных нитей названной полосы ткани на изгибах, причем несвязанные отрезки являются шовными петлями для соединения поперечных краев выровненного слоя базовой ткани друг с другом с образованием бесконечной ленты.

Вторая базовая ткань представляет собой сшиваемую на машине базовую ткань по существу той же самой длины, что и длина первой базовой ткани, и имеет множество шовных петель вдоль двух своих поперечных краев. Вторая базовая ткань может быть тканью, изготовленной модифицированным способом бесконечного плетения. В альтернативном варианте она может быть многоосной базовой тканью подобно первой базовой ткани.

Так или иначе, одну из первой и второй складок ткани первой базовой ткани и вторую базовую ткань прошивают, по меньшей мере, одним слоем грубого материала из штапельного волокна с целью соединения одной с другой первой и второй базовых тканей.

Шовные петли первой базовой ткани и шовные петли второй базовой ткани соединяют первую и вторую базовые ткани с образованием бесконечной формы одним из двух следующих способов.

По первому способу, шовные петли на противоположных концах первой базовой ткани и шовные петли на противоположных концах второй базовой ткани сводят друг с другом встречно-штыревым способом с образованием единого прохода, через который пропускают штифт с целью соединения прессовочной ткани в бесконечную форму.

Альтернативным образом, шовные петли на противоположных концах первой базовой ткани сводят друг с другом встречно-штыревым способом с образованием первого прохода, через который пропускают первый штифт, получая первый шов, а шовные петли на противоположных концах второй базовой ткани сводят друг с другом встречно-штыревым способом с образованием второго прохода, через который пропускают второй штифт, получая второй шов. Первый шов находится на противоположной относительно первой базовой ткани стороне второго шва.

Рекомендуется, чтобы первая базовая ткань представляла собой сшиваемую на машине базовую ткань, включающую продольные и поперечные нити, причем названные продольные нити образуют шовные петли вдоль двух поперечных краев второй базовой ткани.

Предпочтительно, когда первая базовая ткань имеет первую складку ткани и вторую складку ткани, образованные из бесконечного слоя базовой ткани, причем этот бесконечный слой базовой ткани включает полосу ткани, имеющую первый боковой край, второй боковой край, множество продольных нитей и множество поперечных нитей, причем названная полоса ткани намотана по спирали с образованием прилегающих друг к другу витков, где первый боковой край в данном витке полосы ткани стыкуется со вторым боковым краем соседнего витка, образуя таким образом спирально-непрерывный шов, разделяющий прилегающие один к другому витки полосы ткани, причем названный спирально-непрерывный шов замкнут путем соединения стыкующихся друг с другом первым и вторым боковыми краями полосы ткани, превращая тем самым слой базовой ткани в форму бесконечной петли, имеющей направление по ходу машины, направление поперек машины, внутреннюю поверхность и наружную поверхность, причем названный бесконечный слой базовой ткани выравнивается с образованием первой складки ткани и второй складки ткани, имеющих два поперечных края, причем первый слой ткани и второй слой ткани соединены один с другим на изгибах вдоль двух поперечных краев, где в каждом из витков полосы ткани удаляют, по меньшей мере, одну поперечную нить на каждом из изгибов на двух поперечных краях, образуя несвязанные отрезки продольных нитей полосы ткани на изгибах, причем несвязанные отрезки являются шовными петлями для соединения поперечных краев выровненного слоя базовой ткани друг с другом с образованием бесконечной ленты.

Можно полосу ткани выткать из названных продольных и поперечных нитей.

Альтернативно можно полосу ткани выполнить способом однослойного плетения, а также способом многослойного плетения.

Желательно продольные волокна и поперечные волокна полосы ткани выполнить из синтетической полимерной смолы.

Предпочтительно, когда базовая ткань имеет боковые края, подрезанные в направлении, параллельном направлению по ходу машины.

Нужно, чтобы полоса ткани образовывала бы угол меньше 10° с названным направлением по ходу машины первой базовой ткани.

Не менее предпочтительно, когда вторая базовая ткань выткана из продольных и поперечных волокон.

Вторая базовая ткань может быть выполнена способом однослойного плетения или альтернативно способом многослойного плетения.

Продольные волокна и поперечные волокна второй базовой ткани выполнены из синтетической полимерной смолы.

Продольные волокна и поперечные волокна второй базовой ткани являются моноволоконными нитями.

Можно полосу ткани второй базовой ткани выткать из продольных и поперечных нитей, при этом указанную полосу ткани второй базовой ткани можно выполнить способом однослойного плетения или способом многослойного плетения.

Рекомендуется продольные и поперечные нити полосы ткани второй базовой ткани выполнить из синтетической полимерной смолы.

Необходимо, когда вторая базовая ткань имеет боковые края, подрезанные в направлении, параллельном направлению по ходу машины.

Целесообразно, когда полоса ткани второй базовой ткани образует угол меньше 10° с направлением по ходу машины второго слоя базовой ткани.

Грубым материалом из штапельных волокон является материал из полимерных смол, при этом названный грубый материал из штапельных волокон выбирают из группы, включающей полиамидные и полиэфирные смолы.

Целесообразно, когда ламинированная многоосная прессовочная ткань дополнительно содержит, по меньшей мере, один слой грубого материала из штапельных волокон, использованного для прошивки второй базовой ткани, и одной из первой и второй складок ткани первой базовой ткани, при этом грубый материал из штапельных волокон является материалом из полимерных смол, который выбирают из группы, включающей полиамидные и полиэфирные смолы.

Настоящее изобретение далее описывается более подробно со ссылками на приложенные ниже чертежи.

Краткое описание чертежей

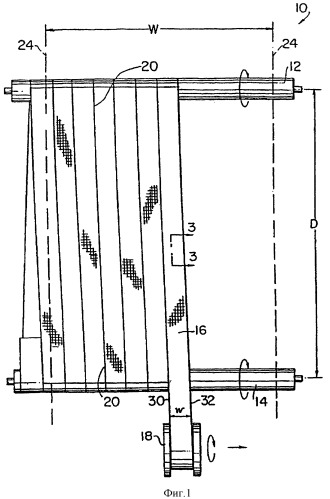

Фиг.1 представляет вид сверху, иллюстрирующий способ изготовления слоя базовой ткани сшиваемой на машине многоосной прессовочной ткани согласно настоящему изобретению.

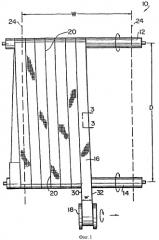

Фиг.2 - вид сверху готового слоя базовой ткани.

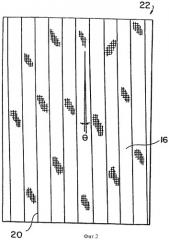

Фиг.3 - поперечный разрез по линии 3-3 на фиг.1.

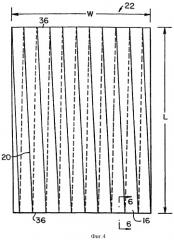

Фиг.4 - вид сверху слоя базовой ткани в выровненном состоянии.

Фиг.5 - вид в перспективе слоя базовой ткани, изображенного на фиг.4.

Фиг.6 - схематичный поперечный разрез выровненного слоя по линии 6-6 на фиг.4.

Фиг.7 - вид в плане части поверхности слоя базовой ткани;

Фиг.8 - вид в плане части поверхности слоя базовой ткани, изображенной на фиг.7,

после удаления некоторого количества поперечных нитей.

Фиг.9 - схематичный поперечный разрез, аналогичный представленному на фиг.6, после удаления поперечных нитей.

Фиг.10 - схематичный поперечный разрез прессовочной ткани фиг.9, которая была выровнена с образованием двухскладчатой ткани с несвязанными нитями основы, образующими шовные петли для сшивки ткани на машине.

Фиг.11 - поперечный разрез концевой части сшиваемой на машине базовой ткани.

Фиг.12 - поперечный разрез шовной области ламинированной многоосной прессовочной ткани согласно настоящему изобретению.

Фиг.13 - поперечный разрез шовной области ламинированной многоосной прессовочной ткани, замкнутой с образованием бесконечной формы, согласно предшествующего уровня техники.

Фиг.14 - поперечный разрез шовной области предшественника одного из вариантов ламинированной многоосной прессовочной ткани согласно настоящему изобретению.

Фиг.15 - поперечный разрез шовной области ламинированной многоосной прессовочной ткани, согласно настоящему изобретению, замкнутой с образованием бесконечной формы в соответствии с одним из вариантов.

Фиг.16 - поперечный разрез шовной области ламинированной многоосной прессовочной ткани, согласно настоящему изобретению, замкнутой с образованием бесконечной формы в соответствии с альтернативным вариантом.

Детальное описание предпочтительного варианта

Обращаясь теперь к приведенным чертежам, отметим следующее. Фиг.1 иллюстрирует способ изготовления слоя базовой ткани сшиваемой на машине многоосной прессовочной ткани согласно изобретению. Способ может быть осуществлен с использованием устройства 10, включающего первый вал 12 и второй вал 14, которые параллельны один другому и которые могут вращаться в указанных стрелками направлениях. Полоса 16 тканого материала наматывается с питающего вала 18 на первый вал 12 и второй вал 14 с образованием непрерывной спирали. Следует уточнить, что питающий вал 18 необходимо перемещать с требуемой скоростью вдоль второго вала 14 (направо на фиг.1) по мере того, как полоса 16 наматывается на валы 12 и 14.

Первый вал 12 и второй вал 14 разделены расстоянием D, которое определяется с учетом общей длины слоя базовой ткани, которую требуется изготовить, причем эта общая длина измеряется продольно (по ходу машины) относительно слоя в форме бесконечной петли и требуется иметь в виду, что общая длина практически представляет удвоенную длину изготовляемой прессовочной ткани, предназначенной для сшивания на машине. Полоса 16 тканого материала с шириной w наматывается по спирали на первый и второй валы 12, 14 в виде множества витков с питающего вала 18, который в процессе намотки перемещается вдоль второго вала 14. Следующие один за другим витки полосы 16 ткани стыкуются друг с другом и соединяются один с другим вдоль спирально-непрерывного шва 20 с помощью сшивания, вязания, сплавления, сварки или склеивания с образованием слоя базовой ткани, как показано на фиг.2. Когда образуется достаточное число витков полосы 16 ткани с образованием слоя с желаемой шириной W, которая измеряется поперечно (в направлении поперечного сечения машины) по слою в форме бесконечной петли, накручивание по спирали прекращается. Полученный таким образом слой базовой ткани 22 имеет внутреннюю поверхность, наружную поверхность, направление по ходу машины и поперечное направление. Совершенно очевидно, что в начальной стадии края слоя базовой ткани 22 не будут параллельны их направлению по ходу машины и должны быть подрезаны по линиям 24 с образованием слоя в форме бесконечной петли желаемой ширины W и с двумя краями, параллельными направлению по ходу машины.

Полоса 16 ткани может быть выткана из моноволокон, сложенных моноволокон или многоволоконных нитей из синтетической полимерной смолы, такой как полиэстер или полиамид, так же как ткутся другие ткани, используемые в производстве бумаги. После ткачества и перед временным хранением на питающем валу 18 ткань может быть обычным способом термофиксирована. Полоса 16 ткани включает продольные нити и поперечные нити, причем, например, продольные нити могут быть сложенными моноволоконными нитями, в то время как поперечные нити могут быть моноволоконными нитями. Далее, полоса 16 ткани может быть изготовлена способом одно- или многослойного плетения.

Альтернативным образом, полоса 16 ткани может быть выткана и термофиксирована традиционным способом, после чего непосредственно подана в устройство 10 из блока термофиксации без промежуточного хранения на питающем валу 18. Можно также обойтись без термофиксации, подбирая надлежащим образом материал и его структуру (плетение, размер нитей и плотность ткани).

Фиг.3 представляет поперечный разрез полосы 16 ткани по линии 3-3, обозначенной на фиг.1. Она включает продольные нити 26 и поперечные нити 28, и те и другие из которых представлены моноволокнами, скрученными путем однослойного плетения. Более конкретно, изображено полотняное плетение, хотя очевидно, что полоса 16 ткани может быть сплетена в соответствии с любым из рисунков плетения, обычно используемых в производстве тканей для бумагоделательных машин. Поскольку для сборки базовой ткани полоса 16 ткани намотана по спирали, продольные нити 26 и поперечные нити 28 не параллельны направлениям слоя 22 по ходу машины и поперек машины соответственно. Напротив, продольные нити 26 образуют небольшой угол Θ, величина которого является мерой шага спиральной намотки полосы 16 ткани по отношению к направлению слоя ткани 22 по ходу машины, как это видно на его виде сверху, представленном на фиг.2. Этот угол, как указывалось выше, обычно меньше 10°. Поскольку поперечные нити 28 полосы 16 ткани обычно пересекают продольные нити 26 под углом 90°, поперечные нити 28 образуют тот же самый угол θ по отношению к направлению слоя 22 поперек машины.

Полоса 16 тканого материала имеет первый боковой край 30 и второй боковой край 32, которые совместно определяют ширину тела полосы 16 тканого материала. Поскольку полоса 16 ткани накручивается по спирали на первый и второй валы 12, 14, первый боковой край 30 каждого витка состыковывается со вторым боковым краем 32 непосредственно предшествующего витка.

Как только слой базовой ткани 22 собран, он может быть перед выводом из устройства 10 подвергнут термофиксации. После вывода этот слой выравнивают, как это показано на виде сверху, представленном на фиг.4. Это переводит слой базовой ткани 22 в форму двухскладчатой ткани с длиной L, которая равна половине общей длины слоя 22 базовой ткани, изготовленной в устройстве 10, и шириной W. Шов 20 между соседними витками полосы 16 тканого материала отклоняется в одном направлении в верхней из двух складок и в противоположном направлении в нижней складке, как это показано с помощью штриховой линии на фиг.4. Выровненный слой базовой ткани 22 имеет два поперечных края 36.

Фиг.5 представляет перспективный вид слоя базовой ткани 22 в выровненном состоянии. На двух поперечных краях 36 выровненного слоя базовой ткани 22 имеются изгибы 38, которые параллельны поперечному направлению слоя или направлению поперек машины.

Фиг.6 представляет схематично поперечный разрез по линии 6-6 на фиг.4. Согласно настоящему изобретению ряд поперечных нитей 28 полосы 16 ткани и ее отрезков удаляются из прилежащих изгибов 38 с образованием первой складки ткани 40 и второй складки ткани 42, соединенных одна с другой по их поперечным краям 36 с помощью несвязанных отрезков продольных нитей 26.

Создание несвязанных отрезков продольных нитей 26 на двух поперечных краях 36 выровненного слоя тканой основы 22 осложняется двумя факторами. Во-первых, поскольку полоса 16 ткани имеет меньшую ширину, чем слой базовой ткани 22, ее поперечные нити 28 не простираются на полную ширину слоя базовой ткани 22. Во-вторых, что более важно, поскольку полоса 16 ткани намотана по спирали с образованием слоя базовой ткани 22, ее поперечные нити не лежат в направлении поперек машины слоя базовой ткани 22 и, следовательно, не параллельны складкам 38. Вместо этого, как отмечалось выше, поперечные нити 28 образуют небольшой угол Θ, обычно меньше 10°, по отношению к направлению слоя базовой ткани 22 по ходу машины. По этой причине для создания несвязанных отрезков продольных нитей 26 на изгибах 38 следует удалять поперечные нити 28 из изгибов 38 вдоль ширины W слоя базовой ткани 22 одну за другой.

Служащая для иллюстрации фиг.7 представляет вид в плане части поверхности слоя базовой ткани 22 в точке на одном из изгибов 38 около спирально-непрерывного шва 20 между двумя соседними спиральными витками полосы 16 ткани. Продольные нити 26 и поперечные нити 28 расположены под небольшими углами к направлению по ходу машины (НПХМ) и направлению поперек машины (НПМ) соответственно.

Изгиб 38, который выровнен в процессе удаления соседних поперечных нитей 28, изображен штриховой линией на фиг.7. На практике слой базовой ткани 22 следует выравнивать, как описано выше, а изгибы 38 на его двух поперечных