Роторный электрогидравлический двигатель

Иллюстрации

Показать всеУстройство предназначено для использования в двигателестроении, преимущественно в силовых установках транспортных средств. Двигатель содержит управляющую систему, средства для осуществления мониторинга температуры и давления в рабочих камерах с электродами и технологической жидкостью, а также частоты вращения и крутящего момента на выходном звене, связанном с валом ротора, и подключенные к управляющей системе, систему формирования высоковольтных импульсов и систему подачи рабочей жидкости. Статор двигателя может перемещаться в радиальном направлении относительно ротора и имеет внутреннюю цилиндрическую полость, в которой установлен ротор с равномерно размещенными относительно вала рабочими камерами, по меньшей мере тремя. Ротор установлен внутри статора с эксцентриситетом, регулируемым путем радиальных перемещений статора от индивидуального приводного механизма, задаваемых управляющей системой по данным мониторинга. Рабочие камеры выполнены в виде размещенных в выступах ротора цилиндров замкнутого объема с подвижными плунжерами и исходным уровнем технологической жидкости. Достигается возможность регулирования выходных параметров двигателя путем изменения эксцентриситета и подаваемого на электроды импульса. Позволяет использовать двигатель в силовых установках транспортных средств, в частности легковых автомобилей, в качестве экономичного и экологичного двигателя, альтернативного ДВС. 2 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области двигателестроения и может быть использовано в различных отраслях машиностроения, в частности в транспортостроении, преимущественно в автомобилестроении.

Известны роторные электрогидравлические двигатели, содержащие статор с тангенциальными электрогидравлическими камерами и ротор с валом и выступами, образующими подвижные стенки рабочих камер, в каждой из которых размещена пара электродов, причем один закреплен на статоре, а другой - на роторе (а.с. SU 629356, 1978 г.; патент RU 2023908, 1994 г.) или, например, выполненные в виде гидроцилиндра, на валу (роторе) которого установлены перегородки, делящие объем цилиндра на две наполненные жидкостью камеры, и обхваты для восприятия давления, возникающего под действием электрогидравлического удара, формируемого в разрядной камере с технологической жидкостью и электродами, расположенной вне цилиндра и связанной шлангами с его камерами (патент RU 2088796, 1997 г.). Эти двигатели обладают недостаточными выходными параметрами.

Наиболее близким аналогом (прототипом) изобретения является роторный электрогидравлический двигатель по а.с. SU 1828942, 1993 г., содержащий выходное звено, статор, ротор, выполненный в виде закрепленного на его валу набора дисков с выступами, расположенными под одинаковым углом к валу, а также ряд размещенных в статоре и равномерно расположенных относительно вала ротора рабочих камер с установленными в них электродами, связанных трубопроводами с системой подачи технологической жидкости, включающей в себя гидроаккумулятор, насос и накопительную емкость. Управляющей системой служит набор распределителей с кулачками, размещенных между дисками. Электроды подключены к системе формирования высоковольтного импульса.

Вращение ротора обеспечивается за счет поочередного вдоль ряда формирования ударной волны при воссоединении определенных рабочих камер с выступами соответствующих им дисков. Изменение мощности двигателя регулируется числом участвующих в цикле дисков и камер.

К недостаткам прототипа следует отнести недостаточные выходные параметры двигателя и узкий диапазон регулирования этих параметров, отсутствие возможности реверса двигателя, в силу чего такой двигатель не пригоден для использования в силовых установках транспортных средств.

Задача изобретения - расширить область распространения технических средств, основанных на использовании электрогидравлического эффекта, и создать компактный, экономичный и экологичный двигатель для транспортных средств.

Технический результат, получаемый от использования изобретения, заключается в повышении выходной мощности двигателя и обеспечении автоматического регулирования момента и частоты вращения на выходном звене и реверса.

Технический результат достигается тем, что роторный электрогидравлический двигатель, содержащий статор, ротор с валом и расположенными под одинаковым углом к валу выступами, по меньшей мере тремя, рабочие камеры с технологической жидкостью и электродами, управляющую систему и подключенные к ней системы подвода технологической жидкости и формирования высоковольтных импульсов, а также связанное с валом ротора выходное звено, например выходной вал, согласно изобретению снабжен подключенными к управляющей системе средствами для осуществления мониторинга температуры и давления в рабочих камерах и частоты вращения и крутящего момента на выходном звене, и в нем рабочие камеры выполнены в виде размещенных в выступах ротора цилиндров замкнутого объема с подвижными плунжерами, электроды в них расположены под плунжерами, статор выполнен с возможностью радиальных перемещений относительно ротора от индивидуального подключенного к управляющей системе приводного механизма и имеет внутреннюю полость цилиндрической формы, а ротор установлен внутри этой полости с эксцентриситетом, регулируемым с помощью упомянутых перемещений статора, задаваемых управляющей системой по данным мониторинга.

Дополнительные отличия состоят в том, что:

- плунжеры имеют на выступающем из цилиндра торце тело вращения, например завальцованный ролик;

- рабочие камеры снабжены отражателями ударной волны в виде параболического дна цилиндра.

Предлагаемое решение взаимосвязи статора и ротора, а также выполнения и размещения рабочих камер обеспечивает:

- возможность создания большего момента за счет действия большего давления на большую площадь (сечения плунжеров) при наличии эксцентриситета и регулировки его величины;

- бесступенчатое изменение момента за счет плавного изменения эксцентриситета при неизменных параметрах электрического разряда;

- возможность плавного изменения выходной мощности двигателя за счет плавного регулирования момента и частоты вращения ротора, изменением величины подаваемого электрического сигнала;

- бесступенчатый реверс вращения выходного вала смещением оси статора относительно оси ротора.

К тому же исключена необходимость циркуляции жидкости при каждом цикле работы из рабочих камер двигателя на слив и обратно, что позволяет сэкономить электрическую энергию на работу системы подачи жидкости.

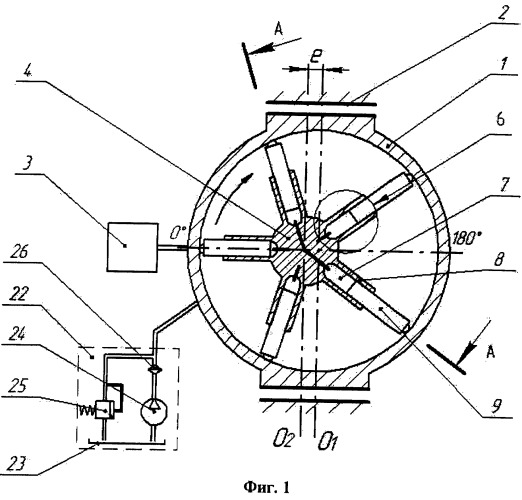

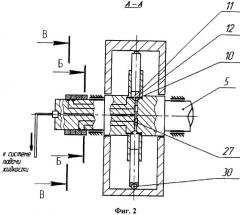

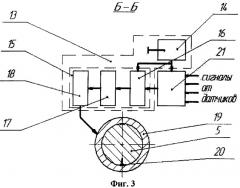

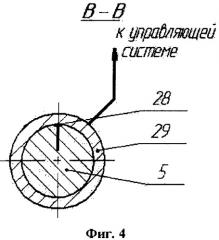

На представленных чертежах: на фиг.1 дан общий вид двигателя в разрезе; на фиг.2 - сечение А-А на фиг.1; на фиг.3 - разрез Б-Б на фиг.2; на фиг.4 - разрез В-В на фиг.2.

Статор 1 имеет внутреннюю гладкую цилиндрическую поверхность с осью «О1» и установлен в направляющих 2 рамы машины (на фиг. не показано) с возможностью радиальных перемещений от приводного механизма 3.

Ротор 4 с валом 5 установлен внутри статора 1 таким образом, что его ось «О2» смещена относительно оси «О1» полости статора 1 на величину эксцентриситета «е».

Выполнен ротор 4 с выступами 6, по меньшей мере тремя, равномерно расположенными на валу 5 под одинаковым углом к нему. В каждом выступе 6 размещена рабочая камера 7 в виде цилиндра 8 с параболическим дном и подвижным плунжером 9. Объем камеры 7 между дном и торцом плунжера 9 наполнен технологической жидкостью с исходным заданным уровнем, и ниже уровня установлены электроды 10 и 11 с разрядным промежутком 12. Число рабочих камер 7 определяется требуемой мощностью двигателя и должно быть нечетным, не менее трех.

Система формирования высоковольтных импульсов 13 представляет собой источник электрической энергии 14 и блок формирования высоковольтных импульсов 15, состоящий, например, из соединенных между собой последовательно генератора импульсов 16, транзисторного коммутатора 17 и повышающего трансформатора 18. Такое выполнение блока 15 наиболее оптимально, особенно при реализации изобретения на транспортном средстве, но он может быть выполнен и другим каким-либо известным образом. В конкретном примере исполнения (фиг.3) генератор импульсов 16 запитан от источника электроэнергии 14 и на выходе к нему подключен своим входом транзисторный коммутатор 17, имеющий по количеству рабочих камер число выходов, подключенных к соответствующим им входам повышающего трансформатора 18, который в свою очередь через цепь высокого напряжения подключен к соответствующему контактному кольцу подвода электрического питания 19, установленному на валу 5 ротора 4, и далее к рабочей камере 8. Контактное кольцо 19 на своем внутреннем диаметре имеет «контактное пятно», непрерывно касающееся контакта 20, вмонтированного в вал 5.

В качестве управляющей системы 21 служит микроконтроллер или может быть использован бортовой компьютер.

Объем камеры 7 и исходный уровень жидкости в ней устанавливается конструктивно и/или за счет определенного изменения эксцентриситета «е», исходя из условия обеспечения выходных служебных характеристик двигателя таких, как крутящий момент и частота вращения его выходного звена.

Для изменения объема технологической жидкости в рабочих камерах 7 в зонах заданных параметров служит управляемая от микроконтроллера 21 система подвода технологической жидкости 22, которая может иметь различное конструктивное исполнение, например, как показано на фиг.1, в виде наполненной рабочей жидкостью емкости 23 с насосом низкого давления 24, предохранительным переливным клапаном 25 и фильтром 26. Камеры 7 подключены к системе 22 через управляемые от микроконтроллера 21 электромагнитные клапаны 27, получающие электрические команды на открытие/закрытие по цепи управления, проходящей внутри вала 5 ротора 4 через контакт 28, вмонтированный в вал 5, и кольцо подвода электрического сигнала управления 29.

Электрод 11 соединен с контактом 20 электрической цепью питания, находящийся внутри вала 5, к которому подводится электрический ток от контактного кольца 19, подключенного к силовому выходу трансформатора 18 системы 13. Электрод 11 и цепь его питания внутри вала 5 ротора надежно изолированы от корпуса ротора 4 во избежание электрических потерь и короткого замыкания. Электрод 10 замкнут на массу ротора.

Приводной механизм 3 может иметь различное конструктивное исполнение, выбираемое в зависимости от назначения двигателя по соображениям экономичности, конструктивной целесообразности и надежности срабатывания. Его функция заключается в перемещении статора 1 относительно ротора 4 для регулировки выходных характеристик двигателя путем изменения эксцентриситета «е».

Системы 13 и 22, рабочие камеры 7 и приводной механизм 3 по цепи управления подключены к системе 21 через средства для обеспечения мониторинга по температуре и давлению в рабочих камерах 7, а также по частоте вращения и крутящему моменту на выходном звене, которые включают в себя быстросрабатывающие датчики температуры, например датчики сопротивления, и датчики давления, например пьезометрические, размещенные в цилиндрах 8, а также размещенные на выходном звене двигателя датчик частоты вращения, например датчик Холла, и датчик крутящего момента (на чертежах условно не показаны).

При пуске двигателя и включении источника электроэнергии 14 управляющая система 21 загружается, проводит мониторинг всех систем, т.е. отслеживает сигналы, поступающие от датчиков температуры, давления, частоты вращения выходного звена, крутящего момента, изменения эксцентриситета «е», угла поворота ротора, сравнивает их с заложенным в программу алгоритмом работы двигателя и подает команду на формирование электрических разрядов с определенной частотой и энергией в рабочие камеры 7, находящиеся между отметками 0° и 180° по ходу вращения ротора по часовой стрелке (фиг.1). По командам от системы 21 механизмом 3 перемещается статор 1 и устанавливается заданный эксцентриситет «е» между осью «О1» и «О2», что дает возможность изменять рабочий объем камеры 7 и, соответственно, управлять объемом рабочей жидкости, меняя таким образом выходные характеристики двигателя (момент и частоту вращения) в широком диапазоне. Блок формирования импульсов 15, генератор импульсов 16 и транзисторный коммутатор 17 соответствующим образом формируют импульсы установленной частоты и силы тока, которые в свою очередь повышающим трансформатором 18 преобразуются в импульсы высокого напряжения (20-30 кВ) и далее по высоковольтной цепи питания через контактное кольцо 19 подвода питания к контакту 20 подаются в промежуток 12 между электродами 10 и 11 соответствующей рабочей камеры 7.

При разрядах в камере 7 рабочая жидкость мгновенно «вскипает», образуется парогазовая смесь, которая, расширяясь, воздействует на плунжер 9. Последний, выдвигаясь из цилиндра 8, создает усилие на внутреннюю поверхность статора 1 и, благодаря эксцентриситету «е», составляющая компонента этого усилия, направленная по касательной к траектории вращения ротора 4, создает момент вращения ротора. Далее при прохождении камерой отметки около 180° по команде от микроконтроллера 21 прекращается подача импульсов в эту рабочую камеру, парогазовая смесь охлаждается и конденсируется, что приведет к резкому понижению давления в ней, и плунжер 9 переместится во внутрь цилиндра, а ротор 4 при этом завершит оборот по часовой стрелке от 180 до 0°. Описанный рабочий цикл повторяется для каждого из цилиндров, и подача разрядов в них производится с заданным углом опережения стартовой отметки (когда плунжеры 9 проходят отметку около 0°) по команде от микроконтроллера 21 в соответствии с алгоритмом и текущими условиями работы двигателя при определенных характеристиках (частота, напряжение).

Для изменения оборотов вращения и крутящего момента вала 5 ротора по команде от микроконтроллера 21 изменением эксцентриситета «е» с помощью приводного механизма 3 задается нужный объем рабочей камеры 7 с объемом технологической жидкости в ней и при необходимости подается командный сигнал по цепи управления от микроконтроллера 21 через кольцо подвода сигнала управления 29, контакта 28, вмонтированного в выходной вал 5, (фиг.2 и 4) на электромагнитный клапан 27 для его открытия, и система 22 через трубопроводы подает дополнительную или сливает лишнюю рабочую жидкость.

Охлаждение двигателя воздушное, поскольку самого вращения ротора 4 внутри статора 1 достаточно для создания движения потока воздуха с нужной скоростью и объемами для его охлаждения, для чего предусматриваются щели в статоре 1 и оптимальная форма ротора 4.

Тела качения, например ролики 30, завальцованные в торце плунжера 9, снижают трение ротора 4 о внутреннюю поверхность статора 1, что снижает нагрев двигателя, облегчает его запуск и в целом повышает общий КПД двигателя.

В двигателе предусмотрена также возможность реверса вала 5 (против часовой стрелки) для создания обратного хода машины за счет установки отрицательного эксцентриситета «е» приводным механизмом 3 по команде от микроконтроллера 21, соответствующего переноса стартовой отметки 0° и изменения порядка и последовательности (частоты и энергии) электрических разрядов внутри рабочих камер 7, что повышает гибкость управления и эффективность работы роторного электрогидродинамического двигателя в целом.

1. Роторный электрогидравлический двигатель, содержащий статор, ротор с валом и расположенными под одинаковым углом к валу выступами, по меньшей мере, тремя, рабочие камеры с технологической жидкостью и электродами, управляющую систему и подключенные к ней системы формирования высоковольтных импульсов и подачи технологической жидкости, а также связанное с валом ротора выходное звено, например выходной вал, отличающийся тем, что в нем имеются подключенные к управляющей системе средства для осуществления мониторинга температуры и давления в рабочих камерах, и частоты вращения, и крутящего момента на выходном звене, рабочие камеры выполнены в виде размещенных в выступах ротора цилиндров замкнутого объема с подвижными плунжерами и электроды в них расположены под плунжерами, статор выполнен с возможностью радиальных перемещений относительно ротора от подключенного к управляющей системе приводного механизма, которым он снабжен, и имеет внутреннюю полость цилиндрической формы, и ротор установлен внутри этой полости с эксцентриситетом, регулируемым путем упомянутых перемещений статора, задаваемых управляющей системой по данным мониторинга.

2. Двигатель по п.1, отличающийся тем, что плунжеры имеют на выступающем из цилиндра торце тело вращения, например завальцованный ролик.

3. Двигатель по п.1 или 2, отличающийся тем, что рабочие камеры снабжены отражателями ударной волны в виде параболического дна цилиндра.