Способ сушки сыпучих материалов в устройстве с пересыпным слоем

Иллюстрации

Показать всеМожет быть использован при подготовке сырья в черной и цветной металлургии, строительной, химической, других отраслях промышленности, а также в сельском хозяйстве. Необходимый для осуществления сушки теплоноситель подается одновременно в загрузочный и разгрузочные концы реактора. Поток теплоносителя, введенный в загрузочный конец реактора, совершая вращательное движение, одновременно перемещается вместе с материалом в одном направлении вдоль продольной оси реактора, и сушка материала происходит по прямоточной схеме. Поток теплоносителя, который подают в разгрузочном конце, движется в осевом направлении навстречу движению материала и он обрабатывается по схеме противотока. Причем вращение потоков теплоносителя организуют в одном направлении. Для сушки материала по прямоточно-противоточной схеме теплообмена, организации встречного движения закрученных потоков теплоносителя отбор (отвод) отработанного теплоносителя производят между вводами теплоносителя. Место размещения в реакторе отбора отработанного теплоносителя (дымовых газов) выбирают исходя из характеристики исходного материала - его влажности, вязкости, пыления в зависимости от содержания влаги. Изобретение должно обеспечить интенсификацию процесса сушки сыпучих материалов и снижение пылеуноса из реактора. 2 ил.

Реферат

Изобретение относится к области подготовки сырья в черной и цветной металлургии, строительной, химической, других отраслях промышленности, а также сельском хозяйстве.

Наиболее близким к заявляемому способу по технической сущности является «Способ сушки сыпучих материалов в устройстве с пересыпным слоем» (Заявка RU №94030846, публ. 1996 г.).

Известный способ включает подачу материала и теплоносителя в загрузочную зону неподвижного наклонного цилиндрического реактора и последующую транспортировку материала в пересыпающемся слое в сторону наклона реактора в зону выгрузки, причем теплоноситель подается в реактор тангенциально и образует над пересыпающимся слоем окружной вихревой поток, перемещающийся одновременно с материалом к разгрузочной зоне. Обработка материала, таким образом, происходит по прямоточной схеме. Данный способ характеризуется следующими недостатками.

Так как по физической природе теплопередачи данный процесс относится к циклонным способам обработки материала, где размещающийся по стенке реактора слой материала взаимодействует с высокоскоростным пристенным вихревым потоком теплоносителя, то по мере движения крутка теплоносителя заметно падает, снижается тангенциальная составляющая скорости вихревого потока, а отсюда и интенсивность теплопередачи. Процесс сушки материала в условиях работы в прямотоке на конечной стадии (перед выгрузкой) замедляется, возникают затруднения в достижении заданной степени сушки, особенно при глубокой сушке. Приходится увеличивать расход теплоносителя, возрастает перепад температур между материалом и газом, увеличиваются потери тепла с отходящими газами и в конечном итоге расход топлива.

Кроме того, процесс сушки по известному способу характеризуется повышенным пылеуносом.

Это связано с тем, что пылеунос определяется при прочих равных условиях продольной скоростью газов, то есть объемом теплоносителя в реакторе, а весь объем теплоносителя по данному способу контактирует с обезвоженным материалом, что приводит к повышенному выносу сухого материала и его потерям, увеличению нагрузки на систему пылеочистки и выбросов в атмосферу.

Особенно это проявляется при сушке высоковлажных материалов, где требуется повышенный расход теплоносителя, образуются большие объемы газов относительно массы материала, которые транспортируются через реактор вместе с ним.

Сущность изобретения заключается в организации эффективной сушки с минимальным пылеуносом за счет комбинированного применения в одном агрегате двух режимов теплообмена - прямоточно-противоточной схемы. Для этого используют способ сушки сыпучих материалов в устройстве с пересыпным слоем, включающий загрузку материалов в наклонный неподвижный цилиндрический реактор, организацию движения материала в пересыпном слое в сторону наклона реактора к разгрузке за счет вращения ротора с лопастями, установленными с зазором по отношению к стенкам реактора, и тангенциальную подачу высокоскоростного потока теплоносителя. Сушку (обработку) материала ведут в комбинированном режиме прямоток-противоток, для чего теплоноситель подают одновременно с загрузочного и разгрузочного концов реактора с односторонним вращением потоков и организуют встречное движение вращающихся потоков за счет отбора отработанного теплоносителя между его вводами. Место отбора отработанного теплоносителя и соотношение тепловых нагрузок в зонах противотока и прямотока выбирают в зависимости от исходной влажности и свойств материала.

Способ характеризуется следующими отличительными особенностями. Одновременно в загрузочный и разгрузочные концы реактора подается теплоноситель, необходимый для осуществления технологического процесса. Поток теплоносителя, введенный в загрузочный конец реактора, совершая вращательное движение по стенке реактора, одновременно перемещается вместе с материалом в одном направлении вдоль продольной оси реактора, то есть обработка материала происходит по прямоточной схеме. Поток теплоносителя, который подают в разгрузочном конце, движется в осевом направлении навстречу движению материала, и материал в этом случае обрабатывается по схеме противотока. Причем вращение потоков теплоносителя организуют в одном направлении.

Для обработки материала по прямоточно-противоточной схеме теплообмена, организации встречного движения закрученных потоков теплоносителя, отбор отработанного теплоносителя производят между вводами теплоносителя. Место размещения в реакторе отбора отработанного теплоносителя (дымовых газов) выбирают исходя из характеристики исходного материала - его влажности, вязкости, пыления в зависимости от содержания влаги. При обработке высоковлажного материала место отбора размещают ближе к разгрузочному концу реактора, и большую часть времени обработка происходит в режиме прямотока, при сушке материала с низкой влажностью, наоборот, место отбора отработанного теплоносителя размещают ближе к загрузочному концу реактора и материал соответственно большую часть времени обрабатывается в противотоке.

В соответствии со свойствами исходного материала меняется распределение тепловой нагрузки. При сушке высоковлажного материала большая часть тепла подается в загрузочный конец реактора, при сушке низковлажных материалов, где требуется полное удаление влаги, наоборот, большая часть тепла подается в разгрузочном конце реактора.

Способ позволяет интенсифицировать процесс сушки за счет сохранения высокой скорости пристенного вихревого потока путем подачи теплоносителя двумя частями - с загрузочного и разгрузочного концов. Применение комбинированного способа теплообмена - прямоточно-противоточной схемы позволяет использовать преимущество прямотока в начальной стадии сушки за счет применения теплоносителя с высокой температурой без опасения за стойкость оборудования. Противоток обеспечивает высокую интенсивность обработки на последующей стадии сушки, дает возможность легко управлять глубиной сушки.

Разделение необходимого для сушки объема теплоносителя на две части обеспечит снижение осевой скорости газов в реакторе, ответственной за пылеунос, по сравнению с известным способом. Высокая степень крутки пристенного потока, низкая осевая скорость теплоносителя обеспечат минимальный пылевынос из реактора.

Новый технический результат, который может быть достигнут при использовании заявленного изобретения, заключается в интенсификации процесса сушки сыпучих материалов и снижении пылеуноса из реактора, в котором сушка осуществляется.

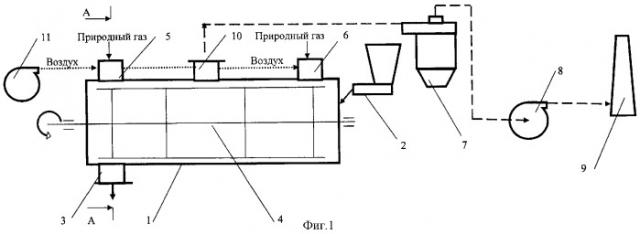

Изобретение иллюстрируется фиг.1 и 2, где представлена принципиальная схема способа сушки материала. Материал подают питателем (2) в загрузочный конец реактора (1) и перемещают по направлению к разгрузочному концу реактора, где его выгружают через патрубок (3). Перемещение материала происходит за счет вращения ротора (4). Теплоноситель получают в топочных устройствах (5, 6) за счет сжигания жидкого или газообразного топлива с коэффициентом расхода воздуха 1,2-1,4, воздух подают вентилятором (11). Подача теплоносителя происходит тангенциально.

В соответствии с влажностью исходного материала, например соотношение расхода топлива на топочные устройства устанавливают 2:1, патрубок (10) для отбора отработанного теплоносителя размещают на расстоянии 2/3 длины реактора от загрузочного конца. На участке от загрузки до отбора дыма теплообмен между теплоносителем и материалом происходит в режиме прямотока, на участке отбор дыма - разгрузочный конец реактора - по противоточной схеме. Степень удаления влаги контролируют по температуре материала на выгрузке. Отходящие газы проходят очистку в циклоне (7) и дымососом (8) выбрасываются в дымовую трубу (9).

Применение изобретения обеспечивает интенсификацию процесса сушки, уменьшение затрат топлива, оптимизацию управления процессом и главное, обеспечит минимальный пылеунос из реактора.

Проиллюстрируем последнее утверждение примером. Переработке подлежит шлам с исходной влажностью 50%. Сушка должна обеспечить конечную влажность 5%. Опытным путем установлено, что до содержания Н2О в материале 20% материал остается влажным, пыления не происходит.

В расчете на 1 т исходного материала получаем:

- в интервале изменения содержания влаги в материале от 50 до 20% удаляется влаги W1=500-500/0,8·0,2=375 кг Н2О;

- в интервале изменения содержания влаги в материале от 20 до 5% удаляется влаги W2=125-500/0,95·0,05=99 кг Н2О.

Соответственно соотношение тепловых нагрузок по схеме прямоток-противоток

W1/W2=375/99=3,8.

Так как скорость дымовых газов в реакторе пропорциональна тепловой нагрузке, то в зоне противотока осевая скорость дыма снизится в 3,8 раза по сравнению с традиционными схемами сушки, соответственно резко уменьшится пылеунос.

Это обстоятельство имеет особо важное значение при переработке шламов ценных материалов (пятиокиси ванадия, окиси молибдена и других), где потери материала с пылеуносом должны быть минимизированы.

Способ сушки сыпучих материалов в устройстве с пересыпным слоем, включающий подачу материала в загрузочный конец неподвижного наклонного цилиндрического реактора, организацию движения материала в пересыпном слое в сторону наклона реактора к разгрузочному концу за счет вращения ротора с лопастями, установленными с зазором по отношению к стенкам реактора, и тангенциальную подачу высокоскоростного потока теплоносителя, отличающийся тем, что сушку материала производят в прямоточно-противоточном режиме, для чего теплоноситель вводят двумя частями, одну с загрузочного, другую с разгрузочного конца с односторонним вращением теплоносителя в реакторе и организуют встречное движение вращающихся потоков за счет отбора отработанного теплоносителя между его вводами, причем место отбора отработанного теплоносителя и соотношение тепловых нагрузок в зонах прямотока и противотока выбирают в зависимости от исходной влажности и свойств материала.