Теплообменный элемент и пластинчатый теплообменник

Иллюстрации

Показать всеИзобретение предназначено для теплообмена и может быть применено для рекуперации тепла вторичных энергоресурсов технологических установок и энергетического оборудования. В теплообменном элементе пластинчатого противоточного теплообменника каналы для подвода и отвода рабочих сред выполнены прямолинейными, а рабочий теплопередающий участок каждого канала представляет собой зигзагообразную последовательность коротких каналов, ориентированных друг к другу под углом 90°, с поперечным сечением в виде равностороннего треугольника, геометрические параметры которых определяются из соотношения L/dэкв=3,5, где L - длина канала; dэкв=2/3h - эквивалентный диаметр канала; h - высота поперечного сечения канала. Каналы для подвода и отвода рабочих сред выполнены в поперечном сечении прямоугольными с площадью поперечного сечения, равной площади поперечного сечения короткого теплопередающего канала. Пластинчатый теплообменник содержит корпус, теплоизоляцию и присоединительные фланцы с заглушками для разделения газовых потоков, содержит множество вышеописанных теплообменных элементов. Изобретение обеспечивает интенсификацию процесса теплообмена. 2 н. и 1 з.п. ф-лы, 2 табл., 6 ил.

Реферат

Область техники.

Изобретение относится к области теплообменных аппаратов, преимущественно к газо-газовым пластинчатым теплообменникам, и может быть применено для рекуперации тепла вторичных энергоресурсов технологических установок и энергетического оборудования на промышленных предприятиях и системах промышленной приточно-вытяжной вентиляции.

Уровень техники.

Для компактных пластинчатых теплообменников характерно большое конструктивное разнообразие внутренних поверхностей составляющих их элементов, однако при этом многообразии эти поверхности должны обладать высоким отношением площади теплоотдачи к единице объема и иметь по возможности низкое гидравлическое сопротивление и быть технологичными при изготовлении.

Известны пластинчатые теплообменники, содержащие штампованные теплообменные пластины, на которых выполнены различной формы выступы, образующие при сборке теплообменников каналы для прохождения рабочих сред (В.М.Антуфьев, Е.К.Гусев, В.В.Ивахненко и др. Теплообменные аппараты из профильных листов. Л., »Энергия», 1972, 128 с., рис.1-15, 1-17, 1-18, 2-1, 2-8, 3-2, 3-4).

Недостатком указанных теплообменников является высокая трудоемкость сборки, связанная с наличием обязательной сварки или уплотнительных элементов.

Известны пластинчатые теплообменники, содержащие плоские листы и расположенные между ними дистанционные вставки или бруски (Патент SU № 555687 А1. Пакет пластинчатого теплообменника и способ его изготовления. - МПК6 F28D 9/00, F28F 3/00. - Опубл. 2005.12.27; Патент RU № 2013741 С1. Пластинчатый теплообменник. - МПК6 F28D 9/00. - Опубл. 1994.01.09).

Недостатком указанных теплообменников является невысокая интенсивность теплообмена, обусловленная прямыми каналами, и высокая трудоемкость их изготовления, связанная с обеспечением высокой точности изготовления дистанционных элементов.

Известны пластинчатые теплообменники, содержащие оребренные пластины и собранные в пакет с образованием каналов (Патент RU № 2254532 С2. Пластинчатый теплообменник. - МПК6 F28D 9/00. - Опубл. 2005.06.20; Патент RU № 2241936 С1. Пластинчатый теплообменник. - МПК6 F28D 9/00. - Опубл. 2004.12.10).

Недостатком указанных теплообменников является невысокая интенсивность теплообмена и сложность изготовления теплообменных пластин.

Известен пакет пластинчатого теплообменника, содержащий листы и расположенные между ними с образованием каналов уплотняющие бруски, при этом в каналах установлены насадки в виде проволочных спиралей (Патент RU № 2031346 С1. Пакет пластинчатого теплообменника. - МПК6 F28D 9/00. - Опубл. 1995.03.20). По сравнению с предыдущими решениями в данном повышается интенсивность теплообмена, но усложняется технология изготовления и увеличиваются затраты на эксплуатацию, обусловленные очисткой насадок от загрязнений.

Известен теплообменный элемент, по совокупности признаков принятый за прототип, который содержит плоский и профильные листы. При этом в профильном листе выполнены гофры, которые в сочетании с гладкими пластинами образуют каналы для прохождения рабочих сред. Поставленные один на другой такие элементы образуют пакет теплообменника (Барановский И.В., Коваленко Л.М., Ястребенецкий А.Р. Пластинчатые и спиральные теплообменники. - М., «Машиностроение», 1973, 288 с., рис.133-134, 137).

Недостатком указанного теплообменника является невысокая интенсивность теплообмена вследствие недостаточной турбулизации потока в каналах и сложность изготовления, связанная с обеспечением точности изготовления профильных листов и проставок.

Раскрытие изобретения.

Технический результат, на решение которого направлено предлагаемое изобретение, заключается в повышении теплоотдачи теплообменной поверхности и технологичности изготовления, что приведет к созданию высокоэффективного, компактного теплообменного устройства.

Указанный технический результат достигается тем, что каналы для подвода и отвода рабочих сред выполнены прямолинейными, а рабочий теплопередающий участок каждого канала представляет собой зигзагообразную последовательность коротких каналов, ориентированных друг к другу под углом 90°, с поперечным сечением в виде равностороннего треугольника, геометрические параметры которых определяются из соотношения L/dэкв=3,5, где L - длина канала; dэкв=2/3h - эквивалентный диаметр канала; h - высота поперечного сечения канала. При этом каналы для подвода и отвода рабочих сред выполнены в поперечном сечении прямоугольными с площадью поперечного сечения равной площади поперечного сечения короткого теплопередающего канала. А сам пластинчатый теплообменник содержит множество вышеописанных теплообменных элементов.

Краткое описание чертежей.

Предлагаемое изобретение может быть более подробно раскрыто с помощью чертежей.

На фиг.1 показан теплообменный элемент.

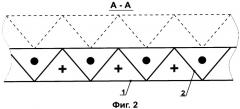

На фиг.2 показан элемент сечения А-А по фиг.1, поясняющий принципы организации межгофровых каналов для фрагмента теплообменного элемента.

На фиг.3 изображен элемент сечения Б-Б по фиг.1, где показано сечение участка каналов для подвода и отвода рабочих сред.

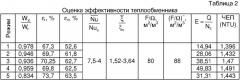

На фиг.4 показан общий вид пластинчатого теплообменника.

На фиг.5 и фиг.6 даны виды А и Б по фиг.4.

Осуществление изобретения.

Теплообменный элемент (фиг.1) для пластинчатого противоточного теплообменника содержит плоский проставочный лист 1 и профильный лист 2, соединенные между собой с помощью пайки или высокотемпературного герметика. Между проставочным листом 1 и гофрированным листом 2 образуются каналы для прохождения рабочих сред.

Рабочий теплопередающий участок 3 каждого канала выполнен в виде зигзагообразной последовательности коротких каналов, ориентированных друг к другу под углом 90°, с поперечным сечением в виде равностороннего треугольника (фиг.2), геометрические параметры которых определяются из соотношения L/dэкв=3,5, где L - длина канала; dэкв=2/3h - эквивалентный диаметр канала; h - высота поперечного сечения канала, а каналы 4 для подвода и отвода рабочих сред выполнены прямолинейными.

Выбор такой геометрии каналов объясняется тем, что при движении рабочих сред при очень малых скоростях, т.е. при ламинарном или переходном движении потока, происходит разрушение пограничного слоя и образование вихревых отрывных зон в местах поворота потока на 90°, что в свою очередь приводит к пульсациям давления и потока в целом. Следовательно, можно ожидать увеличения коэффициентов теплоотдачи как минимум на 50% по сравнению с каналами без поворотов. Также можно ожидать, что критические значения чисел Рейнольдса будут гораздо ниже по сравнению с числами Рейнольдса для гладкой прямой трубы. Жирными точками и крестиками на фиг.2 показаны направления тока и противотока двух газовых сред.

В связи с тем, что теплообменный аппарат является противоточным, была разработана конструкция коммутации и развязки, которая надежно разделяет потоки теплоносителей друг от друга. Схема коммутации теплоносителей представлена на фиг.3. Зигзагообразные каналы 3 переходят в прямолинейные каналы 4 для подвода и отвода рабочих сред. При этом выполняется условие равенства площади поперечного сечения прямолинейного канала 4 площади поперечного сечения зигзагообразного теплопередающего канала 3.

Сам пластинчатый теплообменник (фиг.4) содержит множество теплообменных элементов, состоящих из плоских проставочных листов 1 и профильных листов 2, соединенных между собой с помощью пайки или высокотемпературного герметика. Пакет теплообменных элементов изолирован теплоизоляцией 5 и установлен в корпус 6. Для подсоединения теплообменник снабжен присоединительными фланцами 7-10 (фиг.5 и фиг.6), в которых для разделения потоков холодного и горячего газов установлены заглушки 11. Фланцы 7 и 8 предназначены, соответственно, для подвода и отвода горячего воздуха, а фланцы 9 и 10 для подвода и отвода холодного воздуха, соответственно.

Пластинчатый теплообменник, содержащий теплообменные элементы, работает следующим образом.

Горячий воздух подается в пластинчатый теплообменник через присоединительный фланец 7, а холодный воздух через фланец 9, и тем самым обеспечивается противоток газовых сред. Горячий и холодный воздух попадают сначала в прямолинейные каналы 4 и далее в зигзагообразные каналы 3. Короткие каналы, стыкующиеся под углом 90°, создают искусственную турбулизацию потока на входе в канал и тем самым дополнительно интенсифицируют теплообмен.

Пример конкретной реализации предполагаемого технического решения.

Изготовлен противоточный теплообменник, состоящий из 10 теплообменных элементов размером 600×190 мм, показанных на фиг.1, которые установлены друг на друга таким образом, чтобы оси каналов всех теплообменных элементов совпадали по вертикальным плоскостям. В качестве материала плоских проставочных и профильных листов использована листовая медь толщиной 0,2 мм (фиг.5). Рельеф каждого профильного листа теплообменного элемента имеет зигзагообразный рабочий канал со структурой на основе шевронного гофра треугольного поперечного сечения с геометрическими параметрами Н=15 мм - высота гофра, 2L=25 мм - шаг по пилообразным линиям, 2S=49 мм - шаг по зигзагообразным линиям, V=24,5 мм - амплитуда гофра и прямолинейные каналы для подвода и отвода рабочих сред. Плоский и профильный листы соединены между собой припоем ПОС-80, а сами теплообменные элементы между собой не соединены. Снаружи весь пакет теплообменных элементов изолирован минеральной ватой толщиной 40 мм и закрыт в корпус из оцинковки толщиной 0,55 мм, содержащий фланцы для подвода и отвода рабочих сред.

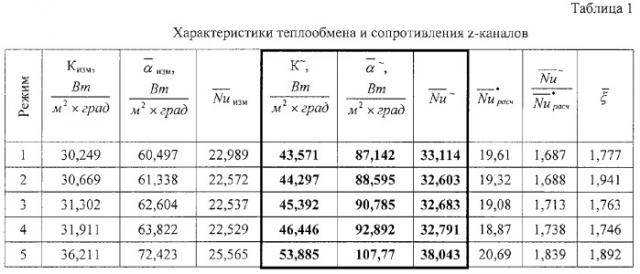

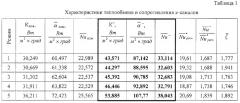

Проведены теплогидравлические исследования теплообменника на экспериментальном стенде, фотография которого приведена на фиг.6, при продувке горячим и холодным воздухом. Исследования проводились при пяти значениях температур на входе в горячий тракт теплообменника: 50°С; 60°С; 70°С; 80°С и 90°С. Результаты испытаний приведены в таблицах 1 и 2.

В связи с тем, что сравнивать теплообменные аппараты между собой весьма сложно, а иногда такие сравнения лишены физического смысла, были подсчитаны общепринятые коэффициенты эффективности

и

С точки зрения термодинамики εг представляет собой КПД процесса охлаждения горячего воздуха, a εx - КПД процесса нагрева холодного воздуха; разность предполагает теоретическое снижение входной температуры греющей среды до входной температуры среды нагреваемой.

Приведены также отношение чисел Нуссельта и коэффициентов сопротивления, полученных в результате обработки экспериментальных данных, к таковым для круглых гладких труб. Опытные данные свидетельствуют, что выполняется соотношение для «хороших» теплообменных аппаратов:

Энергетическая эффективность теплообменного аппарата оценена по критерию Кирпичева:

где Q - переданное количество теплоты, а

- суммарная работа по прокачке обоих теплоносителей при КПД вентиляторов 0,75.

Для общности приведены «числа единиц переноса»:

которые используются не только для сравнения теплообменных аппаратов между собой, но и при их расчетах.

Для расчета коэффициентов теплоотдачи использовалось уравнение Михеева в виде:

Nu=1,4(Re l/dэкв)0,4 Pr0,43,

при этом (l/dэкв)=3,465<10, а течение оказывалось в переходной области. Были прогнозы на то, что скажется эффект обновления поверхности передачи тепла. Подтвердились и расчеты, и прогнозы. Потери давления из-за отсутствия соединения между теплообменными элементами оказались ниже расчетных данных.

По объективным критериям эффективности заявляемый теплообменный аппарат может составить в перспективе серьезную конкуренцию пластинчатым теплообменным аппаратам с теплообменными элементами из профильных листов с прямыми каналами.

1. Теплообменный элемент для пластинчатого противоточного теплообменника, преимущественно газо-газового, содержащий соединенные между собой с помощью пайки или высокотемпературного герметика плоский проставочный и профильный листы с образованием между ними каналов для рабочих сред, отличающийся тем, что каналы для подвода и отвода рабочих сред выполнены прямолинейными, а рабочий теплопередающий участок каждого канала представляет собой зигзагообразную последовательность коротких каналов, ориентированных друг к другу под углом 90°, с поперечным сечением в виде равностороннего треугольника, геометрические параметры которых определяются из соотношения L\dэкв=3,5,

где L - длина канала;

dэкв=2\3h - эквивалентный диаметр канала;

h - высота поперечного сечения канала.

2. Теплообменный элемент по п.1, отличающийся тем, что каналы для подвода и отвода рабочих сред выполнены в поперечном сечении прямоугольными с площадью поперечного сечения, равной площади поперечного сечения короткого теплопередающего канала.

3. Пластинчатый теплообменник, содержащий теплообменные элементы, корпус, теплоизоляцию и присоединительные фланцы с заглушками для разделения газовых потоков, отличающийся тем, что содержит множество теплообменных элементов по п.1 и 2.