Способ определения веса и положения центра тяжести самолета

Иллюстрации

Показать всеИзобретение относится к области весоизмерительной техники и может быть использовано для определения взлетного веса и положения центра тяжести самолета. Способ включает установку датчиков давления на цилиндр каждой амортизационной опоры шасси, измерение изменяющегося давления газа в полости цилиндров в процессе руления самолета по неровностям аэродрома. Вычисление давления газа производится на основе усреднения изменений давления газа в цилиндрах амортизационных опор шасси, силы, действующей на каждую опору шасси, веса и положения центра тяжести самолета. При этом усреднение изменяющихся величин давления газа в цилиндрах производят во всех опорах шасси синхронно в промежуток времени продолжительностью нескольких десятков секунд. Технический результат заключается в упрощении и удешевлении определения веса и центра тяжести самолета. 2 ил.

Реферат

Изобретение относится к области измерительной техники, а именно к системам определения взлетного веса и положения центра тяжести самолета.

Величина взлетного веса и положение центра тяжести самолета являются важнейшими переменными, определяющими как длину разбега и взлетную дистанцию самолета, так и требуемую величину угла установки стабилизатора перед взлетом.

При эксплуатации самолетов нередко допускается их загрузка сверх установленных пределов по весу, а неправильное размещение груза внутри самолета вызывает изменение положения его центра тяжести, следствием чего являются летные происшествия и катастрофы. Поэтому крайне необходим контроль веса и центровки самолета перед взлетом.

Уровень техники

Известен способ определения веса и положения центра тяжести самолета на платформенных весах (патент США № 4935885, G01M 1/12, кл. 364/567, опубл. 19.06.1990), при котором самолет закатывают каждой его опорой на отдельную динамометрическую платформу. Главным недостатком данного способа является увеличение технологического времени «оборачиваемости» самолета. Каждый аэродром не может быть оснащен большим количеством весов, и последовательное взвешивание самолетов после загрузки вызывает задержку их вылета.

Известен способ определения веса и центровки с помощью измерения усилий на элементах шасси тензометрическим методом (Патент США № 3203234, кл. 73/141, опубл. 31.08.1965), при котором на каждую опору шасси устанавливают тензометрические датчики. Недостатком такого способа является необходимость специального конструирования силовых элементов шасси для размещения на них тензометрических датчиков. Определенную сложность представляет также надежность эксплуатации датчиков в условиях воздействия воды, слякоти, снега и др. на взлетно-посадочных полосах и рулежных дорожках.

Известен способ определения веса и положения центра тяжести самолета с помощью вычисления усилий, действующих на опоры шасси, при измерении давления в цилиндрах амортизаторов опор шасси (Патент США № 3513300, кл. 235/150, опубл. май 1970). Несмотря на простоту такой системы, реализация указанного измерения встречает принципиальные трудности из-за наличия сил трения в цилиндрах амортизаторов опор шасси.

Наиболее близким к предлагаемому является способ определения веса и центровки самолета по патенту США № 6263141, G01С 021/00, кл. 73/178Т, опубл. 25.09.2001, при котором сведение к минимуму величины сил трения достигается путем периодического впрыска и отбора гидравлической жидкости в цилиндрах амортизаторов опор шасси. Недостатком этого способа является его сложность и необходимость использования дополнительного оборудования.

Раскрытие изобретения

Предлагаемое изобретение направлено на достижение технического результата, заключающегося в определении веса и центровки самолета наиболее простым и дешевым способом.

Кроме того, оперативное определение веса и центровки перед полетом позволит повысить безопасность полетов.

Существенные признаки

Для получения указанного названного технического результата в предлагаемом способе определения веса и положения центра тяжести самолета, включающем установку датчиков давления на цилиндр каждой амортизационной опоры шасси, измерение изменяющегося давления газа в полости цилиндров, вычисление давления газа на основе усреднения изменений давления газа в амортизационных цилиндрах опор шасси, силы, действующей на каждую опору шасси, веса и положения центра тяжести самолета, измерение давления газа производят в процессе руления самолета по неровностям аэродрома.

Кроме того, усреднение изменяющихся величин давления газа в цилиндрах производят во всех опорах шасси синхронно в промежуток времени продолжительностью несколько десятков секунд.

При этом создаются условия для многократного изменения давления газа в цилиндрах около среднего значения вследствие многократно повторяющихся возвратно-поступательных движений поршней в амортизационных цилиндрах с «обжатием-разжатием» опор шасси и исключения (или сведения к минимуму) величины усилий в цилиндре, вызываемых трением, при рулении самолета по аэродрому.

Таким образом, вес самолета определяют более простым и дешевым способом за счет оперативного измерения давления газа в амортизационных цилиндрах и определения веса и центровки перед полетом, что позволит повысить безопасность полетов.

Перечень фигур на чертежах.

Предлагаемый способ поясняется следующим чертежами, на которых изображены:

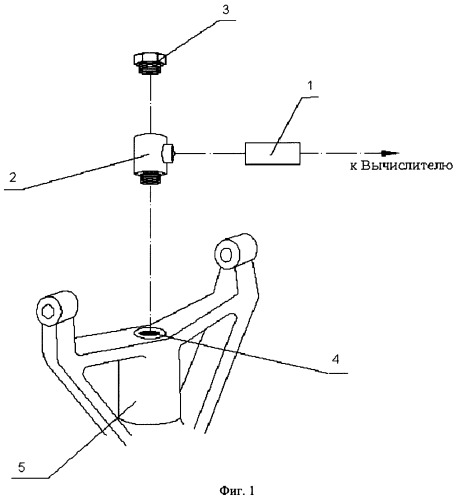

на фиг.1 - схема установки датчика давления на амортизированной стойке шасси,

где 1 - датчик давления газа, 2 - тройник, 3 - зарядный клапан, 4 - зарядное отверстие, 5 - опора шасси;

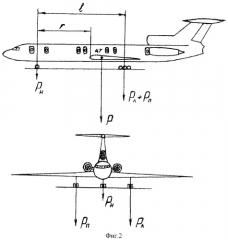

на фиг.2 - схема вычисления веса и положения центра тяжести самолета с трехстоечным шасси.

Способ осуществляется следующим образом.

Устанавливают датчики давления 1 (см. фиг.1) на цилиндр амортизатора каждой опоры шасси 5. Обеспечивают руление самолета по аэродрому, при этом происходит периодическое изменение давления газа в цилиндрах амортизаторов около среднего значения вследствие многократно повторяющихся возвратно-поступательных движений поршня в цилиндре с «обжатием-разжатием» амортизационных опор шасси, вызываемых движением опор шасси на неровностях аэродрома. Затем вычисляют давление газа на основе усреднения многократных изменений давления газа в цилиндрах амортизаторов опор шасси, силу, действующую на каждую опору шасси, вес и положение центра тяжести самолета.

Измерение давления газа в цилиндре опоры производят в процессе руления самолета, при перемещении поршня попеременно вверх и вниз около среднего положения.

Силы трения, направленные в сторону, противоположную перемещению поршней в амортизационных цилиндрах, попеременно меняют направление. Давление в полости цилиндра соответственно с направлением движения штока опоры меняет величину около средней величины. Истинная величина давления в цилиндре может быть вычислена усреднением результатов на некотором выбранном участке измерений в реальном времени.

Результат вычисления выдают на специальный индикатор (или универсальный дисплей) в кабине, что дает возможность экипажу на режиме руления знать вес и центровку самолета перед взлетом. Выдача этой информации в регистратор режимов полета («черный ящик») позволяет контролирующему персоналу после полета достоверно знать условия, при которых выполнялся взлет. Такая же информация может быть выдана и о весе и центровке самолета после посадки.

Важным достоинством предлагаемого способа является то, что его осуществляют с помощью установки на самолет устройств, не требующих больших трудозатрат или изготовления сложных узлов. Необходимо только изготовление узлов крепления датчиков (см. фиг.1), прокладка проводов и установка визуальных приборов (или дополнение содержания электронной индикации), а также, по желанию, ввод информации в регистратор.

Сигналы датчиков давления поступают в вычислитель. Вычислитель реализует программу вычисления средних величин давления в каждой опоре шасси Рн, Рл, Рп. В дальнейшие вычисления входят эти осредненные величины. Вычисление веса производится по уравнению алгебраической суммы весовых нагрузок на опоры шасси. Вычисление положения центра тяжести производится по уравнению алгебраической суммы моментов весовых нагрузок на шасси.

Ниже приводятся формулы для определения веса самолета с трехопорным шасси (см. фиг.2).

Общий вес самолета равен:

Р=Рн+Рл+Рп, где

Рн - сила, действующая на носовую опору,

Рл - сила, действующая на левую опору,

Рп - сила, действующая на правую опору,

Р - общий вес самолета.

Рн=(рн*Sн)+Рн о,

Рл=(рл*Sл)+Рл о,

Рп=(рп*Sп)+Рп о, где

рн - давление в цилиндре носовой опоры,

рл - давление в цилиндре левой опоры,

рп - давление в цилиндре правой опоры,

Sн - площадь цилиндра носовой опоры,

Sл - площадь цилиндра левой опоры,

Sп - площадь цилиндра правой опоры,

Рн о - вес неподрессоренной части носовой опоры,

Рл о - вес неподрессоренной части левой опоры,

Рп о - вес неподрессоренной части правой опоры.

Расчет положения центра тяжести самолета производится по следующей формуле:

где l - расстояние от носовой опоры до плоскости, проходящей через основные опоры,

r - расстояние от носовой опоры до носка средней аэродинамической хорды (САХ) в продольной плоскости самолета,

ba - длина САХ,

- положение центра тяжести самолета в процентах от величины САХ.

Предлагаемый способ позволяет вводить в программу вычисления веса и положения центра тяжести информацию о геометрии шасси самолета с возможностью оперативной замены этой информации применительно к схеме шасси самолета другого типа.

Для определения изменения веса и центровки в полете при расходовании топлива достаточно объединить данную систему с топливно-измерительной системой, заложив в вычислитель алгоритм выработки топлива из баков.

Способ определения веса и положения центра тяжести самолета, включающий установку датчиков давления на цилиндр каждой амортизационной опоры шасси, измерение изменяющегося давления газа в полости цилиндров, вычисление давления газа на основе усреднения изменений давления газа в амортизационных цилиндрах, силы, действующей на каждую опору шасси, веса и положения центра тяжести самолета, отличающийся тем, что измерение давления газа производят в процессе руления самолета по неровностям аэродрома, при этом усреднение величин изменений давления газа в цилиндрах производят во всех опорах шасси синхронно в промежуток времени продолжительностью нескольких десятков секунд.