Компенсационный способ ускоренного измерения температуры

Иллюстрации

Показать всеИзобретение относится к медицинской технике, в частности - к методам измерения температуры, и направлено на повышение быстродействия измерения температуры. Способ основан на активном нагреве терморезистора, находящегося в тепловом контакте с объектом измерения. Повышение быстродействия достигается тем, что через терморезистор наряду с измерительным током пропускают импульсы тока, повышающего температуру терморезистора на величину, не превышающую допустимой погрешности, по окончании каждого импульса нагрева сравнивают приращение напряжения на терморезисторе от протекающего по нему постоянного измерительного тока с заданным пороговым уровнем и, если приращение напряжения в течение заданного короткого контрольного интервала времени превышает пороговый уровень, генерируют импульс нагрева, запоминают напряжение на терморезисторе сразу после окончания импульса нагрева, рассчитывают и запоминают соответствующее промежуточное значение температуры терморезистора. 4 ил.

Реферат

Предлагаемое изобретение относится к медицинской технике и может быть использовано для измерения температуры живых теплокровных организмов и прежде всего - температуры человеческого тела.

Одной из актуальных проблем медицинского приборостроения является проблема быстрого измерения температуры живых организмов (в дальнейшем для определенности будем иметь в виду задачу измерения температуры человека). Сложность решения данной проблемы объясняется спецификой живого организма как объекта измерения температуры. Специфика проявляется следующим образом. Известно, что термисторы (полупроводниковые термосопротивления) в силу малых габаритов и массы обладают малой собственной постоянной времени - порядка секунды и меньше. Однако реально время установления температуры термистора, равной (с приемлемой погрешностью) температуре поверхностного слоя кожного покрова, исчисляется минутами. Объясняется этот феномен особенностями механизма теплообмена организма с окружающей средой. Обычно начальная температура чувствительного элемента термометра равна температуре окружающей среды, которая, естественно, ниже температуры тела. Поэтому при касании термочувствительного элемента с поверхностью кожного покрова происходит холодовое раздражение соответствующего участка кожного покрова. В ответ на холодовое раздражение сосуды поверхностного сплетения, как правило, суживаются, а глубокого, наоборот, расширяются. Это ведет к снижению температуры наружных слоев кожи, а следовательно, к уменьшению теплоотдачи. Т.е. организм как бы теплоизолируется от холодного предмета.

Как решается данная проблема до настоящего времени? Во-первых, применением бесконтактных датчиков температуры. Наиболее или даже исключительно применяемым для этих целей является датчик инфракрасного излучения. Цифровые инфракрасные термометры выпускаются рядом зарубежных фирм. Можно назвать, например, известную японскую фирму OMRON, выпускающую ушной инфракрасный цифровой термометр ТЕМ-004, время измерения у которого составляет 1с. Термометр "ThermoTek" модели 820 израильской фирмы "SAAT" предусматривает измерение температуры лобной части головы человека. Поскольку она существенно отличается от температуры ядра тела, в приборе производится автоматическое введение поправки, так что измеренное значение соответствует оральной температуре. Недостатками инфракрасных термометров являются относительно высокая стоимость и низкая точность. Имеются и кондуктивные варианты цифровых термометров, обеспечивающих сравнительно высокое быстродействие. Примером может служить термометр "ThermoTek" модели 0482 той же израильской фирмы "SAAT". Термометр обладает достаточно высокими точностью (погрешность согласно стандарту ASTM Е 1112-98 не более ±0,1°С) и быстродействием (время измерения порядка 10 с). Внешний вид прибора показывает, что разработчиками были приняты все необходимые меры для уменьшения собственной постоянной времени термометра. С этой целью в качестве датчика применен термистор, который помещен на кончике длинного имеющего малое поперечное сечение держателя, что уменьшает отток тепла в окружающую среду через корпус термометра. Однако только эти меры конструктивного характера не могли обеспечить столь значительный эффект повышения быстродействия, поскольку они не составляют секрета и для других производителей цифровых термометров. Остается предположить, что в приборе реализован прием, который используется для контактных методов измерения высоких температур и позволяет измерять с помощью термопары температуру, которая значительно выше значения, при котором термопара разрушается. Суть приема состоит в использовании переходного процесса нагрева термочувствительного элемента:

где ΔT - прирост температуры термочувствительного элемента за промежуток времени, равный t; Tх-Тн - разность температур объекта измерения и термочувствительного элемента в момент начала теплового контакта; τ - постоянная времени термочувствительного элемента. Выражение (1) представляет собой уравнение, которое можно разрешить относительно значения Тх.

Следует заметить, что реализация рассматриваемого способа предъявляет повышенные требования к точности аналого-цифрового преобразования напряжения с выхода измерительной цепи датчика, поскольку малому значению прироста ΔT температуры термочувствительного элемента соответствует малое значение прироста выходной величины измерительной цепи. В связи с этим в термометре приходится использовать дорогостоящий микроконтроллер с АЦП высокого разрешения, что удорожает общую стоимость прибора (она составляет примерно 1000 рублей). Косвенным подтверждением выдвинутого предположения является то, что в инструкции к термометру "ThermoTek" предписано делать достаточно продолжительную временную выдержку перед повторным измерением (в приборе предусмотрена сигнализация момента готовности к измерению). Если в приборе действительно реализован описанный способ, то выдержка времени нужна, чтобы увеличить до приемлемого значения начальную разность температур Tх-Тн. В противном случае погрешность может достигать очень больших значений.

Примерно аналогичные характеристики имеет цифровой термометр ТЕМ-003 японской фирмы OMRON.

Из известных наиболее близким по технической сущности является компенсационный способ измерения температуры [1], основанный на пошаговом изменении температуры терморезистора, находящегося в тепловом контакте с объектом измерения, от значения, несколько превышающего верхний предел диапазона измерения температуры, до значения, отличающегося от температуры объекта измерения на величину, не превышающую допустимого значения, путем изменения уставки системы стабилизации температуры терморезистора.

Основной недостаток способа-прототипа состоит в том, что скорость изменения уставки системы стабилизации температуры терморезистора не должна превышать скорости естественного охлаждения терморезистора, зависящей от разности температур терморезистора и объекта измерения. Поскольку скорость естественного охлаждения зависит от разности температур терморезистора и объекта измерения, то при подходе к состоянию баланса температур происходит все большее замедление скорости охлаждения. Это обуславливает низкое быстродействие, достигаемое при использовании способа-прототипа, особенно при высокой требуемой точности измерения.

Повысить быстродействие можно, если изменить направление изменения температуры терморезистора, т.е. производить не охлаждение терморезистора, начиная от температуры, превышающей температуру терморезистора, а нагрев его, начиная от температуры, меньшей нижнего предела диапазона измерения температуры. В этом случае нагревать терморезистор можно со скоростью, существенно превышающей его естественный нагрев, т.е. пассивный нагрев под действием разности температур объекта и терморезистора.

Согласно предлагаемому способу ускоренное измерение температуры, основанное на активном нагреве терморезистора, находящегося в тепловом контакте с объектом измерения, реализуется путем пропускания импульсов тока, повышающего температуру терморезистора на величину, не превышающую допустимой погрешности, причем по окончании каждого импульса нагрева сравнивают приращение напряжения на терморезисторе от протекающего по нему постоянного измерительного тока с заданным пороговым уровнем и, если приращение напряжения в течение заданного короткого контрольного интервала времени превышает пороговый уровень, генерируют импульс нагрева и запоминают промежуточное напряжение на терморезисторе сразу после окончания импульса нагрева, в противном случае - если в течение контрольного интервала приращение напряжения на терморезисторе не превысило пороговый уровень, импульс нагрева генерируют в конце этого интервала, указанные действия повторяют до момента времени, когда в течение контрольного интервала времени после очередного импульса нагрева приращение напряжения на терморезисторе изменит знак и по модулю превысит пороговый уровень, после чего измеряемую температуру вычисляют по формуле

где Т1 и T2 - значения температуры терморезистора в моменты запоминания промежуточного и конечного напряжений на терморезисторе, вычисляемые с использованием функции, обратной по отношению к функции Rt=F(T) преобразования терморезистора, причем значения сопротивления получают путем деления указанных напряжений на измерительный ток.

Реализация способа возможна с использованием аналогового (например, стандартного устройства выборки и хранения) или цифрового средства запоминания напряжения на терморезисторе. В последнем случае напряжение на терморезисторе преобразуется в код с помощью АЦП. В любом случае целесообразно использование микроконтроллера для выполнения функций управления и обработки данных.

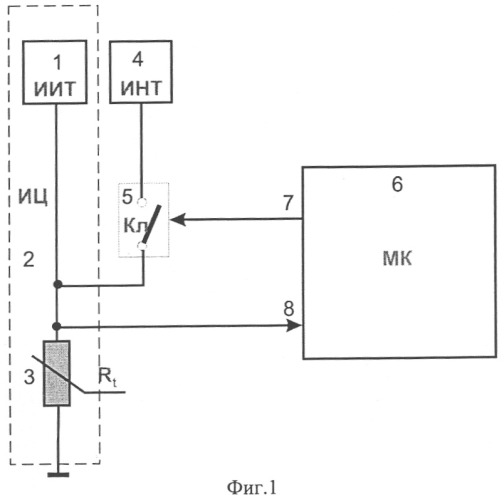

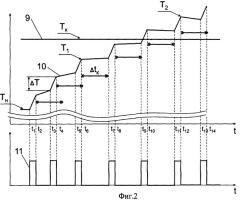

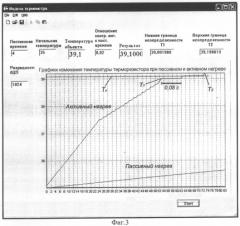

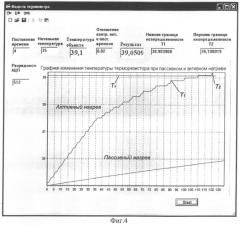

Пример функциональной схемы с цифровым запоминающим устройством представлен на фиг.1. На фиг.2 приведена временная диаграмма работы устройства. Вид окна моделирующей программы показан на фиг.3 и фиг.4 для разрядности АЦП 10 и 9 бит соответственно.

Схема на фиг.1 включает источник 1 измерительного тока (ИИТ), входящий в состав измерительной цепи 2 (ИЦ) наряду с терморезистором 3 (Rt), источник нагревающего тока 4 (ИНТ), ключ 5 (Кл) и микроконтроллер 6 (МК), у которого цифрами 7 и 8 обозначены соответственно выход шины управления ключом 5 и вход АЦП. Причем терморезистор 2 подключен непосредственно к выходу источника 1 измерительного тока и к выходу источника 4 нагревающего тока через ключ 5, управляющий вход которого соединен с выходом 7 шины управления микроконтроллера 6, вход 8 АЦП которого подключен к выходу измерительной цепи 2.

Полагаем, что измерение реализуется программно. Микроконтроллер 6 служит как устройством управления, так и устройством оценки значения напряжения на выходе ИЦ 2. Процесс измерения поясняется временной диаграммой на фиг.2 и состоит в следующем. Обеспечивается тепловой контакт терморезистора с объектом измерения. Начальное значение температуры терморезистора обозначено на фиг.2 как Тн. В момент t1 по команде микроконтроллера 6 ключ 5 замыкается на заданный интервал времени (его длительность равна t2-t1). Под действием тока нагрева от источника 4 температура терморезистора получает приращение ΔT. Длительность импульса тока и его амплитуда подбираются так, чтобы приращение ΔТ не превышало допустимого значения абсолютной погрешности измерения температуры. Сразу после окончания импульса нагрева (момент t2 на фиг.2) с помощью АЦП микроконтроллера 6 производится преобразование в код значения напряжения на терморезисторе от непрерывно протекающего по нему измерительного тока от источника 1. Измерительный ток подбирается из того условия, чтобы погрешность от самонагрева (т.е. не от объекта измерения, а от протекающего по терморезистору измерительного тока) не превышала допустимого значения. Значение кода АЦП, полученное сразу после окончания импульса нагрева (момент t2 на фиг.2), запоминается микроконтроллером. После момента t2 производится непрерывное преобразование в код выходного напряжения измерительной цепи 2 и сравнение разности текущего и запомненного значений кода с некоторым минимально допустимым пороговым значением, например, равным 2 (пороговое значение нельзя выбирать меньшим 2, поскольку любой АЦП имеет методическую погрешность квантования, значение которой может достигать одной единицы младшего разряда). После момента t2 происходит пассивный (от объекта измерения) нагрев терморезистора, вследствие чего его температура медленно повышается. В момент t3 (см. фиг.2) приращение температуры терморезистора (и соответственно - напряжения на выходе измерительной цепи 2) от пассивного нагрева достигло значения, при котором разность полученного текущего и последнего запомненного значений кода АЦП превысила пороговое значение. Микроконтроллер фиксирует это событие и выдает команду на включение следующего импульса нагрева терморезистора. Терморезистор получает новое приращение температуры на упомянутую выше величину ΔT. Далее описанные процессы повторяются. По окончании каждого импульса нагрева микроконтроллер начинает отсчет времени пассивного нагрева терморезистора. Каждый следующий импульс нагрева формируется в момент фиксации указанного события при условии, что таковое произошло до окончания некоторого заданного контрольного интервала времени, который обозначен на фиг.2 как Δtк и показан в виде фигурных стрелок. По мере приближения температуры терморезистора к температуре объекта измерения скорость пассивного нагрева терморезистора уменьшается. Поэтому к моменту t7 разность текущего и последнего запомненного (в момент t6) значений кода АЦП не достигла порогового значения. В этом случае импульс нагрева формируется по окончании контрольного интервала времени. Аналогичная ситуация имеет место вплоть до момента t11, причем к этому времени температура терморезистора уже превысила значение температуры объекта измерения, поэтому по окончании импульса нагрева терморезистор не нагревается от объекта измерения, а охлаждается. После импульса нагрева, закончившегося в момент t12, скорость охлаждения достигла такого значения, что разность текущего кода АЦП и его запомненного в момент t12 значения превысила пороговое значение до окончания контрольного интервала времени Δtк. Причем в отличие от участка времени, где происходил пассивный нагрев терморезистора, указанная разность значений кодов меняет знак. Смена знака разности кодов и превышение ею (по модулю) порогового значения является признаком окончания процесса измерения. В процессе описанного алгоритма измерения, помимо запоминания значений кода АЦП после каждого импульса нагрева, вычисляется и запоминается по отдельному адресу соответствующее запомненному значению кода АЦП промежуточное значение температуры. Причем вычисление и запоминание промежуточного значения температуры осуществляется только после тех импульсов нагрева, которые были сформированы до окончания контрольного интервала Δtк времени, т.е. когда разность текущего и последнего запомненного значений кода достигала порогового значения до истечения контрольного интервала времени.

Организм человека (и любых других теплокровных животных) обладает, как указывалось, существенной спецификой как объект измерения температуры в силу проявления эффектов холодового и теплового раздражения. Поэтому в зависимости от разности температур терморезистора и объекта измерения постоянная времени, характеризующая скорость нагрева/охлаждения терморезистора в процессе его теплового контакта с объектом измерения, не является постоянной величиной. Однако вблизи точки теплового баланса эта постоянная времени остается практически неизменной. Если принять такое предположение, то наклон пассивного нагрева терморезистора на интервале t4-t5 примерно равен наклону охлаждения терморезистора на интервале t12-t13. Это означает, что значения температур T1 и Т2 отстоят от значения измеряемой температуры на примерно одинаковое расстояние. Действительно, согласно формуле (1) приращение температуры за интервал t прямо пропорционально разности температур в начале этого интервала. Следовательно, результат Тх измерения при реализации предлагаемого способа можно вычислить по формуле

где Т1 и Т2 - последние запомненные промежуточное и конечное значения температуры терморезистора.

Для проверки идеи была разработана программная имитационная модель термометра, реализующая предлагаемый способ измерения. Математическое описание процесса измерения в соответствии с диаграммой фиг.2 очень простое. На интервалах нагрева температура терморезистора просто получает постоянное приращение (на фиг.2 обозначено как ΔT), а в паузах между импульсами нагрева текущее значение температуры терморезистора вычисляется по формуле

где через Тнп обозначено значение температуры терморезистора в начале очередной паузы пассивного теплообмена между терморезистором и объектом измерения, причем время t отсчитывается от начала паузы.

На фиг.3 показан вид окна моделирующей программы. Модель позволяет исследовать влияние на процесс измерения таких параметров, как постоянная времени терморезистора (находящегося в контакте с объектом измерения), начальное значение температуры терморезистора, разрядность АЦП, соотношение длительности контрольного интервала времени и постоянной времени терморезистора. Конкретно отображаемый на фиг.3 результат измерения (практически без погрешности) получен при значении постоянной времени термочувствительного элемента, равной 4 с. Такое значение постоянной времени имеют промышленно впускаемые фирмой «EPCOS» термисторы типа В573. Они отличаются очень малыми габаритными размерами (0,8×1,6×0,9 мм) и низким номинальным (при температуре 25°С) сопротивлением 47 Ом, что позволяет осуществить его нагрев при наличии напряжения, типичного для стандартных пальчиковых батареек. Из графика фиг.3 нетрудно определить, что время измерения не превышает 0,65 секунды. На графике показана не только кривая (помечена как «Активный нагрев») изменения температуры терморезистора в процессе реализации предлагаемого способа, но и кривая пассивного нагрева, типичного для традиционных методов измерения.

На фиг.4 показаны результаты для случая уменьшения разрядности АЦП с 10 до 9 бит (число шагов шкалы квантования соответственно 1024 и 512) при прочих неизменных параметрах. Как видно, следствием является снижение точности измерения и увеличение времени измерения до 2,4 секунды.

Предлагаемый способ измерения температуры открывает перспективу создания цифрового термометра, превосходящего по простоте, точности и быстродействию известные аналоги, выпускаемые зарубежными фирмами.

Литература

1. Шахов Э.К. Компенсационный способ измерения температуры. Патент РФ №2257553. Опубликовано: 27.07.2005. Бюл. №21.

Компенсационный способ ускоренного измерения температуры, основанный на активном нагреве терморезистора, находящегося в тепловом контакте с объектом измерения, отличающийся тем, что через терморезистор наряду с измерительным током пропускают импульсы тока, повышающего температуру терморезистора на величину, не превышающую допустимой погрешности, по окончании каждого импульса нагрева сравнивают приращение напряжения на терморезисторе от протекающего по нему постоянного измерительного тока с заданным пороговым уровнем, и, если приращение напряжения в течение заданного короткого контрольного интервала времени превышает пороговый уровень, генерируют импульс нагрева, запоминают напряжение на терморезисторе сразу после окончания импульса нагрева, рассчитывают и запоминают соответствующее промежуточное значение температуры терморезистора, в противном случае, если в течение контрольного интервала приращение напряжения на терморезисторе не превысило пороговый уровень, импульс нагрева генерируют в конце этого интервала и запоминают только напряжение на терморезисторе и значение его температуры сразу после окончания импульса нагрева, указанные действия повторяют до момента времени, когда приращение напряжения на терморезисторе после очередного импульса нагрева изменит знак и по модулю превысит пороговый уровень до истечения контрольного интервала времени, после чего измеряемую температуру вычисляют по формуле

,

где T1и Т2 - соответственно последние запомненные промежуточное и конечное значения температуры терморезистора, вычисляемые с использованием функции, обратной по отношению к функции Rt=F(T) преобразования терморезистора, причем значения сопротивления получают путем деления запомненных напряжений на измерительный ток.