Катализатор, способ его приготовления и способы очистки водородсодержащего газа от монооксида углерода

Иллюстрации

Показать всеИзобретение относится к способам очистки от монооксида углерода газовых смесей, содержащих водород, в том числе газовых смесей, содержащих кроме водорода диоксид углерода CO2. Этот процесс является важной стадией получения чистого водорода или водородсодержащего газа, например в процессе синтеза аммиака. Описан катализатор очистки водородсодержащего газа от монооксида углерода, представляющий собой проницаемый композитный материал, содержащий совокупность фаз каталитически активного металла VIII группы или их сплава, носителя оксидной природы и металлической меди или сплава, содержащего металлическую медь, при этом размер зерен, образующих композит, составляет менее 0.5 мм, а проницаемость композита превышает 10-14 м2. Описаны также способ приготовления такого катализатора и способы очистки водородсодержащего газа от монооксида углерода с его использованием. Технический результат - высокая селективность и активность катализатора. 4 н. и 16 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к катализаторам и способам очистки от монооксида углерода СО, газовых смесей, содержащих водород, в том числе газовых смесей, содержащих кроме водорода диоксид углерода CO2. Этот процесс является важной стадией получения чистого водорода или водородсодержащего газа, например в процессе синтеза аммиака.

В последнее время особое внимание к этим процессам связано с решением вопросов использования высокоэффективных и экологически чистых энергоустановок на основе топливных элементов. Установки на основе ТЭ, производящие одновременно тепло и энергию, очень привлекательны также для стационарных генераторов энергии, поскольку они позволяют получать электричество и тепло бесшумно, эффективно и экологически безопасно. Сегодня наибольший интерес представляют топливные элементы с протонообменной мембраной (ПОМТЭ). Водород для ПОМТЭ должен быть полностью свободен от СО (содержание СО не должно превышать 20 ppm). Поэтому получение водорода для ПОМТЭ из природного газа включает конверсию метана в H2 и СО, паровую конверсию СО и стадию глубокой очистки, обеспечивающую дальнейшее превращение СО.

Среди возможных процессов глубокой (или тонкой) очистки водородсодержащего газа от СО, обсуждаемых в открытой литературе, можно выделить два основных: гидрирование СО до метана и окисление СО до CO2.

Анализ технико-экономических показателей этих процессов, как стадии получения чистого водорода для ПОМТЭ, свидетельствует, что предпочтительным является использование процесса метанирования, так как в этом случае нет необходимости дополнительно вводить в газовую смесь кислород или воздух, что упрощает конструкцию аппарата очистки, позволяет избежать разбавления смеси азотом. Как показано в [К.Ledjeff-Hey, J.Rose, R. Wolters. J.Power Sources. 86 (2000) 556-561], для глубокой очистки от СО (до 10 ppm) требуется двойной-тройной избыток кислорода (а согласно описанию патента [ЕР 1174486, С01В 3/58, 23.01.2002] - даже в шесть раз больше кислорода), т.е. окисляемое количество водорода равно или превышает исходное СО. Действительно, для окисления 1 об.% остаточного СО, в этом случае, необходимо введение 1-1.5 об.% кислорода, то есть 5-7.5 об.% воздуха в реакционную смесь. Кроме того, при использовании процесса метанирования газовая смесь сохраняет свою теплотворную способность, что позволяет более эффективно использовать отходящие газы после ПОМТЭ (обогащенный водородом газ после электрохимической батареи поступает в горелку первой стадии процессора - парового риформинга метана).

Известны изобретения [US 2003086866, B01J 8/02, 08.05.2003; ЕР 1246286, Н01М 8/06, 02.10.2002], в которых именно стадия предпочтительного метанирования рассматривается в составе комплексного аппарата очистки водородсодержащего газа от СО. Эти изобретения посвящены путям организации теплообмена между реакционными зонами проведения различных стадий получения чистого водорода. Изобретение [ЕР 1246286, Н01М 8/06, 02.10.2002] рассматривает процесс на примере использования Ru-содержащего катализатора. В изобретении [US 2003086866, B01J 8/02, 08.05.2003] отмечается, что в качестве катализаторов метанирования можно использовать катализаторы на основе металлов VIII группы или вольфрама.

В то же время, оба процесса очистки (гидрированием и окислением) имеют свои недостатки, связанные с протеканием побочных процессов, ведущих к уменьшению количества водорода в газовой смеси: гидрирования CO2 до метана в одном случае и окисления водорода в другом. В связи с этим, для обоих процессов важным является достижение высокой «предпочтительности» процессов. Под предпочтительностью процессов (вместо этого термина в литературе чаще используют менее точный термин «селективность» и далее мы будет использовать термин «селективность») в данном случае понимают соотношения скоростей процессов гидрирования СО и гидрирования CO2 (в одном случае) и окисления СО и окисления водорода (в другом случае). Решению задачи проведения очистки водородсодержащей газовой смеси от монооксида углерода при обеспечении высокой предпочтительности (селективности) процесса служит предлагаемое изобретение.

Гидрирование СО протекает по реакции:

СО+3Н2=CH4+Н2О (ΔН=-49 ккал/моль СО=-206 кДж/моль);

также возможно образование и более высокомолекулярных углеводородов. Одновременно, если в смеси присутствует CO2, протекают нежелательные реакции гидрирования CO2,

CO2+4Н2=СН4+2Н2O (ΔН=-39 ккал/моль СО2=-165 кДж/моль), и обратная конверсии СО (WGSR),

СО2+Н2=СО+Н2O (ΔН=+10 ккал/моль СО=+42 кДж/моль).

Окисление СО протекает по реакции:

2СО+O2=2CO2 (ΔН=-67,5 ккал/моль СО=-283,6 кДж/моль).

Нежелательной является реакция окисления водорода:

2Н2+O2=2Н2O (ΔН=-58 ккал/моль СО=-243,5 кДж/моль).

Селективность процесса определяется соотношением количеств водорода, израсходованных в целевой и в нежелательной реакциях. Необходимо, чтобы скорость целевой реакции гидрирования или окисления СО превышала скорости нежелательных реакций.

Для метанирования оксидов углерода известны Ni-содержащие катализаторы. В ранних работах В.М.Власенко с соавторами [В.М.Власенко, Г.Е.Юзефович. Успехи химии, 38, 9 (1969) 1622-1643] подробно изучены механизм и кинетика гидрирования оксидов углерода при их низком содержании в водороде на никель (и хром) содержащих катализаторах. Показано, что присутствие диоксида углерода не влияет на скорость превращения СО. Присутствие же СО замедляет гидрирование СО2. Торможение монооксидом углерода реакции гидрирования CO2 показано так же в публикации [T.Van Herwijnen, H.Van Doesburg, W.A. de Jong. J. Catal. 28 (1973) 391-402], где изучали кинетику и механизм гидрирования оксидов углерода на Ni-содержащем нанесенном катализаторе G-65 фирмы Girdler-Sudchemie, Munich, в интервале температур 200-230°С для CO2 и 170-210°С для СО при парциальных давлениях оксидов углерода менее 0.02 атм. Эксперименты при 200°С показали, что присутствие СО тормозит гидрирование CO2 при концентрациях выше 200 ppm. Специальными опытами показано, что присутствие воды и метана не влияет на скорость реакции гидрирования оксидов углерода. В этой работе также показано, что механизм гидрирования CO2 на Rh-содержащих катализаторах аналогичен механизму на Ni-содержащих катализаторах - последовательная диссоциация до СО, затем диссоциация СО до реакционно-способного углерода и его гидрирование до метана. В работе [F.Solymosi, A.Erdohelyi,. J. Molec. Catal., 8 (1980) 471-474] проведено сравнение скоростей гидрирования СО и CO2 на катализаторах Ru, Rh, Pt, Ir, Pd, нанесенных на Al2О3. Показано, что удельные активности в гидрировании СО и CO2 близки на Ru-, Pt- и Ir-содержащих катализаторах, а каталитическая активность Rh в реакции гидрирования СО2 на порядок выше, чем в реакции гидрирования СО. Авторами показано, что в присутствии СО, скорость гидрирования CO2 значительно снижается. По данным этой работы, по мере роста температуры метанирования СО на Ku/Al2О3 в газе, близком по составу к газу, отходящему после стадии паровой конверсии СО, при условиях: Т=155-275°С, GHSV(cyx.)=7500 ч-1, высокая селективность (предпочтительность) процесса гидрирования сохраняется до 215°С, а выше 240°С концентрация СО возрастает. Авторы делают вывод, что процесс целесообразно проводить до содержания СО 1000 ppm. Минимальная остаточная концентрация СО, достигнутая авторами составляет 400 ppm.

Таким образом, в настоящее время показано, что при использовании катализаторов на основе металлов VIII группы, СО2, вода и метан не влияют на скорость гидрирования СО, в то время как присутствие СО тормозит реакцию гидрирования СО2 при парциальных давлениях СО выше 20-40 Па (200-400 ppm). Это приводит к значительным трудностям в достижении глубоких степеней очистки от СО при соблюдении высокой селективности (предпочтительности) процесса.

Известны изобретения [RU 2055015, С01В 3/50, 27.02.1996; RU 2055016, C01B 3/50, 27.02.1996; RU 2205068, B01J 23/86, 27.05.2003], в которых описаны способ очистки водорода от примесей оксидов углерода путем их гидрирования до метана, катализаторы для осуществления этого процесса и способы их приготовления. В изобретениях описаны катализаторы, содержащие никель, хром, а также оксид алюминия или оксиды марганца и циркония. Эти катализаторы в виде таблеток или экструдатов проявляют высокую активность в обеих реакциях: как гидрирования СО, так и гидрирования СО2, и обеспечивают полное метанирование обоих оксидов углерода. В связи с этим, их использование для получения чистого водорода, как топлива для ТЭ, сопряжено с низкой эффективностью процесса в целом.

Одним из первых изобретений, описывающих процесс селективного (предпочтительного) гидрирования СО до метана в газовых смесях, содержащих водород, монооксид углерода, диоксид углерода, является патент [US 3615164, С07С 1/04, 26.10.1971]. В этом изобретении процесс предлагается проводить при 100-200°С в присутствии катализаторов Ru/Al2О3 или Rh/Al2O3, аналогичных поставляемых коммерчески компанией Engelhard Industries Inc. Предпочтительным авторы изобретения полагают использование катализаторов 0,5% Ru/Al2O3 в виде таблеток диаметром 1/8 дюйма. Авторы сообщают о достижении остаточного содержания СО около 75 ppm. Уровень использованной экспериментальной техники не позволил авторам патента достаточно точно определить селективность процесса. Из приведенных в патенте примеров можно утверждать лишь, что селективность выше, чем 20%. Также о селективном метанировании СО в газовой смеси, содержащей водород, монооксид углерода и диоксид углерода на Ru-содержащем катализаторе в температурном интервале от 125 до 300°С сообщается в публикации [Chemical Abstracts, 74, 1971, 35106u].

В патенте [US 3663162, B01J 25/02, 16.05.1972] описан процесс селективного метанирования СО в присутствии катализатора Рэнея Ni-Al/Al2O3. При этом достигается уровень очистки от СО до остаточного содержания 70-500 ppm. Данные о селективности процесса в патенте не приводятся.

Причиной, по которой в ранних патентах авторы не уделяли особого внимания селективности процесса, ограничиваясь указанием того, что концентрация СО2 изменилась «не значительно» и осталась в пределах 19,5-20% (при удалении 0,3% СО), связаны не только с трудностью определения селективности (предпочтительности). В текстах ранних патентов авторы указывают на необходимость именно селективного процесса, связывая это с возможностью управления температурой реакционного слоя (метанирование 20% CO2 неизбежно приведет к разогреву реакционного слоя на несколько сотен градусов), но не с потерей водорода в реакционной смеси. При таком рассмотрении проблемы селективность на уровне 10-20% является вполне достаточной. Однако проведение процесса с такой селективностью приведет к уменьшению выхода целевого продукта (чистого водорода) на 5-10% и к снижению общей эффективности процесса получения водорода. В связи с этим более поздние публикации, в том числе изобретения, с большим вниманием относятся к проблеме улучшения селективности процесса очистки водородсодержащих смесей от СО.

В патенте [ЕР 0946406, С01В 3/58, 06.10.1999; US 6207307, C01B 3/58, 27.03.2001] для повышения селективности процесса и увеличения глубины очистки до 40 ppm предлагается использовать двухстадийный процесс селективного метанирования. На первой стадии процесса, проводимой при температуре 250-350°С на катализаторе на основе благородных металлов, предпочтительно - Rh/Al2О3, достигается незначительная глубина очистки от СО (хуже, чем до 1000 ppm, в примере - до 8500 ppm), при которой превращение CO2 ингибируется присутствием монооксида углерода. Вторую стадию - глубокой очистки от СО - предлагается проводить при более низкой температуре 200-260°С до остаточного содержания СО менее 40 ppm. По данным, приводимым в примере патента, степень превращения СО2 при проведении второй стадии при 230°С составляет 1,5%, степень превращения водорода - 7,73%. Данные, приводимые в примере патента, позволяют оценить селективность второй стадии как 46%, а общую селективность двухстадийного процесса как 78%.

Подобное решение проблемы сочетания высокой глубины очистки и селективности процесса путем проведения процесса очистки в две стадии предлагается и в заявке на патент [WO 9743207, С01В 3/58, 20.11.1997], однако, в этой заявке первую стадию предварительной очистки от СО предлагается проводить путем селективного (предпочтительного) окисления СО до СО2.

Патенты [ЕР 0650922, С01В 3/58, 03.05.1995; ЕР 1174486, С01В 3/58, 23.01.2002] разных авторов, также предлагают двухстадийные процессы, но с использованием предпочтительного метанирования на первой стадии, а для глубокой очистки предлагают проведение реакции селективного (предпочтительного) окисления.

Очевидным недостатком обсуждаемых выше изобретений является проведение процесса в две или более стадий, что усложняет его аппаратное оформление.

Некоторое увеличение селективности процесса гидрирования СО при проведении его в одну стадию может быть достигнуто и путем оптимизации формулы катализатора. Так изобретение [JP 2004097859, С01В 3/58, 02.04.2004] описывает катализаторы, содержащие металл из группы: Ru, Ni и Со, нанесенные на оксидный носитель из группы: TiO3, ZrO2, Al2O3 или на цеолит. Изобретение [JP 2002068707] описывает Ru-содержащие катализаторы, нанесенные на огнеупорный носитель, промотированные соединениями щелочного или щелочно-земельного металла.

Метод селективного (предпочтительного) окисления для глубокой очистки водородсодержащего сырья, как сообщается в многочисленных публикациях, позволяет достигать содержания СО 10-50 ppm при проведении процесса при низких температурах 100-300°С. Так, в патенте [JP 2004338981, С01В 3/38, 02.12.2004] на катализаторах, содержащих элементы VIII группы, Pt, Rh или Ru или их сплавах, нанесенных на оксидный носитель, при температуре 150-350°С достигают содержания СО 40 ppm и менее. Процесс осуществляется при низком отношении O2/СО, что подразумевает высокую избирательность реакции окисления. В патенте [РФ 2211081, B01D 53/62, 27.08.2003] тонкую очистку методом предпочтительного окисления проводят в две стадии, каждая из которых содержит, по крайней мере, один слой катализатора. На первой стадии в качестве активного компонента катализатора берут CuO-СеО2 или MnO2-CeO, а на второй - катализатор, содержащий активный компонент на основе благородных металлов или их соединений с другими металлами, нанесенными на углеродный носитель. Содержание СО менее 10 ppm достигается при температуре 130-160°С и времени контакта 10000-18000 ч-1. При этом селективность составляет 40-50%.

Все выше цитируемые публикации и изобретения рассматривают традиционные процессы, в которых частица катализатора омывается потоком газовой смеси, а носитель катализатора служит для закрепления активного металла в высокодисперсном состоянии.

Наиболее близким к предлагаемому изобретению представляется катализатор, описываемый в заявке на патент [WO 2006077236, B01J 23/89, 27.06.2006]. В этой заявке описывается каталитически активная композиция, содержащая активный металл из группы: Ni, Co, Ru или Rh, предпочтительно, Ru, на углеродном носителе. Катализаторы могут быть дополнительно допированы Fe, Nb, Mo, Mn, или Zr. Использование таких катализаторов (например, 5% Ru+1% Fe/C) позволяет достигать селективности процесса 60-70% при температуре 240-300°С и скорости подачи газа 2500 ч-1 по сравнению с селективностью 6-9%, достигаемой при тех же условиях на катализаторах на оксиде алюминия (например, 5% Ru+1% Fe/Al2О3). Особенно важным преимуществом катализаторов на углеродном носителе отмечается широкий температурный диапазон, в котором достигается высокая селективность процесса. Авторы патента предполагают, что причиной такого преимущества предлагаемых ими катализаторов является высокая теплопроводность углеродного носителя, которая позволяет избегать появления зон локальных разогревов внутри зерна катализатора, приводящих к гидрированию СО2 и потере селективности. К недостаткам предлагаемого изобретения необходимо отнести пониженную активность предлагаемых катализаторов (при температуре 280-300°С и скорости подачи газа 2500 ч-1 конверсия СО достигает лишь 89-90% по сравнению с 99% на «традиционных» катализаторах на оксиде алюминия).

Задача, решаемая настоящим изобретением, состоит в разработке эффективного катализатора очистки газовых смесей, содержащих водород, от монооксида углерода, способа приготовления такого катализатора и способов очистки водородсодержащих газовых смесей от монооксида углерода, обеспечивающих высокую селективность (предпочтительность) процесса. Для этого катализатор и способ очистки должны отвечать следующим требованиям:

1. Высокая скорость реакций превращения монооксида углерода.

2. Низкая скорость протекания реакции гидрирования диоксида углерода до метана.

3. Низкая скорость протекания реакций окисления водорода углекислым газом (обратной реакции конверсии СО) и кислородом.

Предлагаемое решение основано на использовании в качестве катализатора проницаемого композитного материала, содержащего совокупность фаз каталитически активного металла VIII группы или их сплава, носителя оксидной природы и металлической меди или сплава, содержащего металлическую медь, с размером зерен, образующих композит, менее 0.5 мм и проницаемостью композита более 10-14 м2.

Тело композита может иметь форму перфорированного цилиндра, цилиндра, пластины или профилированной пластины. Теплопроводность композита превышает 1 Вт/(м·К). В качестве каталитически активного металла VIII группы используют никель, или кобальт, или рутений. Сумма содержаний активного металла VIII группы и носителя оксидной природы составляет более 0,5 г/см3.

При проведении процесса с использованием такого проницаемого композита газовый поток не только обтекает тело композита, но и протекает сквозь его пористую структуру (предпочтительным является, чтобы газовый поток преимущественно протекал сквозь композитный материал). При этом высокая проницаемость композита обеспечивает низкий перепад давлений, а также отсутствие внешнедиффузионных торможений и застойных зон внутри пористой структуры композита, обеспечивает равномерность омывания всех зерен, составляющих композит газовым потоком.

Малый размер зерен, составляющих композит, обеспечивает высокую интенсивность процессов массопереноса компонентов газовой фазы от внешней границы зерна к областям пористой структуры внутри зерна. В связи с этим, реакции гидрирования и окисления, при использовании такого композита в качестве катализатора, протекают в области, близкой к кинетической. Процессы внутренней диффузии не оказывают значительного влияния на распределение молекул в газовой фазе по расстоянию от середины зерна к его поверхности. Этим определяется отсутствие внутри зерна композита зон, газовая фаза в которых истощена по монооксиду углерода и в которых интенсивно протекают процессы гидрирования CO2 и окисления водорода диоксидом углерода или кислородом. Отсутствие таких зон приводит к достижению высокой селективности процесса при высокой активности каталитически активного металла.

Каталитическая активность предлагаемых композитов обеспечивается присутствием в его составе фаз каталитически активного металла VIII группы, предпочтительно, Ni, Co или Ru, и носителя оксидной природы, на поверхности которого стабилизированы высокодисперсные частицы активного металла. Среди носителей оксидной природы предпочтительно использование одного из оксидов: Al2О3, Cr2О3, TiO2, СеО2, SiO2, MgO или совместного оксида, содержащего также катионы каталитически активного металла.

Прочность проницаемых композитов достигается путем введения в их состав металлической меди или сплава, содержащего металлическую медь. При содержании металлической меди более 15 об.%, зерна металлической меди спекаются в ходе приготовления композита и образуют единый каркас, обеспечивающий высокую механическую прочность композита. Предпочтительно, чтобы зерна металлической меди в составе композита имели дендритную текстуру.

Дополнительным преимуществом использования предлагаемых композитов, содержащих зерна металлической меди или сплава, содержащего металлическую медь, является обеспечение высокой теплопроводности композита. Это, как и в изобретении [WO 2006077236, B01J 23/89, 27.06.2006], снижает вероятность появления зон локального перегрева в композите и способствует повышению селективности (предпочтительности) процесса.

Кроме того, данное изобретение предлагает способ приготовления катализаторов очистки газовых смесей, содержащих водород, от монооксида углерода, представляющих собой композит с проницаемостью более 10-14 м2. В предлагаемом способе приготовления, катализатор готовят из порошков каталитически активного агента, металлической меди или сплава, содержащего медь, и порообразующего агента с размером частиц менее 300 мкм (предпочтительно - менее 200 мкм) следующим образом: смешивают порошки меди или сплава, содержащего медь, и порообразующего агента, полученный порошок далее смешивают с порошком каталитически активного агента, уплотняют полученную смесь и придают телу катализатора необходимую форму, затем осуществляют термическую обработку тела катализатора.

После стадии смешения порошков меди или сплава, содержащего медь, и порообразующего агента можно дополнительно проводить уплотнение полученного порошка и готовить из уплотненной массы порошок, состоящий из гранул размером менее 500 мкм (предпочтительно - менее 200 мкм).

Здесь под термином «каталитически активный агент» понимается фаза или совокупность фаз, которая после термической обработки, завершающей приготовление катализатора превращается в частицы активного металла VIII группы, закрепленные на поверхности оксидного носителя. В качестве каталитически активного агента могут быть использованы нанесенные металлические катализаторы или их оксидные предшественники, а также гидроксосоединения, оксо-гидроксосоединения или гидроксокарбонаты, содержащие катионы активного металла VIII группы и катионы, трудновосстановимого металла, которые обеспечат образование оксидного носителя после восстановительной термообработки.

Каталитически активный агент может быть приготовлен по одному из ранее описанных способов приготовления методами осаждения, пропитки или другим известным или оригинальным способом. Предпочтительно, чтобы фаза активного металла VIII группы, образующаяся в ходе термической обработки, имела преобладающий размер частиц менее 10 нм.

Под термином «порообразующий агент» подразумевается фаза или совокупность фаз, разлагающихся в ходе термической обработки до газообразных химических соединений, либо до газообразных химических соединений с образованием одновременно твердых фаз, объем которых существенно меньше объема исходного порообразующего агента. В качестве порообразующего агента предпочтительным является использование солей, и/или оксидов, и/или гидроксидов, и/или гидроксокарбонатов одного или нескольких металлов, входящих в состав теплопроводящего агента (например, основного карбоната меди (малахита) при использовании металлической меди в качестве теплопроводящего агента). В качестве порообразующего агента можно также использовать каталитически активный агент, в том случае, если его превращения в ходе термической обработки сопровождаются значительным уменьшением объема твердой фазы.

Уплотнение порошков и придание формы телу катализатора может быть проведено при помощи любого из известных способов таблетирования, экструзии или проката на прокатном стане, предпочтительно при давлении уплотнения более 2000 кГс на см2. Геометрическая форма тела концентрированного проницаемого катализатора может быть любой и определяется требованиями, предъявляемыми к конкретному реактору. Наиболее предпочтительными представляются формы пластин (в том числе дисков) и полых цилиндров с разнообразными по своей геометрии сечениями (в том числе полых цилиндров вращения). Толщина пластины (либо стенки цилиндра) может составлять от долей миллиметра до 1 м; оптимальный размер определяется из технологических параметров способа приготовления и условия достижения разумного перепада давления на теле катализатора.

Термическая обработка тела катализатора может быть осуществлена в одну или две стадии, в токе инертного и/или водородсодержащего газа.

Данное изобретение предлагает также способ очистки водородсодержащих газовых смесей от монооксида углерода с использованием проницаемого композитного катализатора, в котором поток газовой смеси протекает сквозь проницаемый композитный материал и при этом происходит метанирование СО до метана. Основным преимуществом предлагаемого способа является высокая селективность (предпочтительность) процесса, связанная с его протеканием в кинетической или вблизи кинетической области.

Кроме того, данное изобретение предлагает также способ очистки водородсодержащих газовых смесей от монооксида углерода с использованием проницаемого композитного катализатора, в котором поток газовой смеси протекает сквозь проницаемый композитный материал и при этом происходит окисление СО до СО2. В этом случае, необходимо, чтобы газовая смесь содержала кислород или другой окислитель (например, закись азота). Основным преимуществом предлагаемого способа также является высокая селективность (предпочтительность) процесса, связанная с его протеканием в кинетической или вблизи кинетической области, а также с отсутствием зон локального перегрева катализатора.

Необходимо отметить, что изобретение подразумевает возможность сочетания использования проницаемого композитного катализатора совместно с другими катализаторами, не обладающими заявленными параметрами. Например, тело концентрированного проницаемого катализатора может быть использовано в качестве каталитически активного распределителя потока газа, теплообменного устройства и других вспомогательных устройств. Отличительным признаком настоящего изобретения в таком случае является то, что хотя бы часть монооксида углерода превращается на стадии протекания через проницаемый композитный катализатор.

Другим дополнительным преимуществом предлагаемого метода является возможность использования одного или нескольких тел проницаемого композитного катализатора в качестве компактного модуля, при этом аппарат произвольной производительности может быть собран из нескольких таких модулей. При этом предпочтительно, чтобы один из линейных размеров тел композитного катализатора был сопоставим (т.е. составлял не менее 20%) с наименьшим линейным размером модуля. Также дополнительные модули могут быть добавлены к уже действующему аппарату без остановки процесса.

Сущность изобретения иллюстрируется следующими примерами и чертежами.

Фиг.1 иллюстрирует внешний вид катализатора по примеру 1.

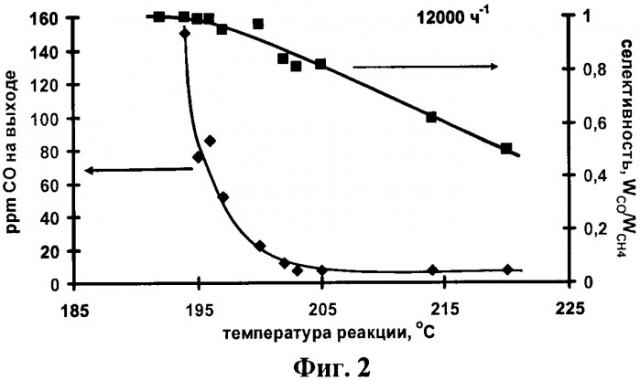

Фиг.2 иллюстрирует зависимости содержания СО на выходе и селективности (предпочтительности) процесса метанирования на катализаторе по примеру 2 от температуры при времени контакта 12000 ч-1.

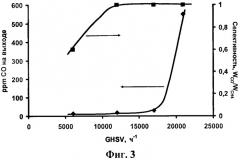

Фиг.3 иллюстрирует зависимости содержания СО на выходе и селективности (предпочтительности) процесса метанирования на катализаторе по примеру 2 от времени контакта при температуре 200°С.

Пример 1.

Катализатор представляет собой композитный материал, содержащий фазы металлического никеля, хромита никеля (NiCr2O4) и металлической меди. В составе композита присутствуют зерна металлической меди размером от 20 до 280 мкм, а также зерна, содержащие фазы высокодисперсного металлического никеля на поверхности оксидного носителя (хромита никеля), которые имеют размер от 40 до 270 мкм.

Проницаемость композитного материала, определенная по зависимости перепада давления от величины газового потока сквозь пластину композита, составляет 7,8·10-13 м2 или 780 мДарси. Суммарное содержание металлического никеля и хромита никеля на единицу объема катализатора составляет 0,83 г/см3. Теплопроводность катализатора составляет 3,9 Вт·м-1·К-1.

Катализатор готовят из порошков каталитически активного агента, порообразующего агента и металлической меди. В качестве порообразующего агента используют гидроксокарбонат меди. В качестве каталитически активного агента используют порошок совместного гидроксокарбоната Ni и Cr со структурой типа гидроталькита, который предварительно уплотняют и дробят до фракции от 50 до 300 мкм. Порошок металлической меди (электролитической меди с первичным размером частиц около 20 мкм) смешивают с порошком поробразующего агента, смесь уплотняют и дробят до фракции от 50 до 300 мкм. Полученные порошки активного компонента и смеси меди с порообразующим компонентом тщательно перемешивают и уплотняют на прессе, придавая им форму полого цилиндра с внешним диаметром 45 мм, внутренним диаметром 10 мм и высотой 30 мм. Заготовки подвергают термообработке в две стадии: в токе инертного газа при 450°С и в токе водорода при 320°С. Внешний вид катализатора в форме проницаемого композитного материала представлен на Фиг.1.

Процесс каталитической очистки газа от примесей СО проводят с использованием проницаемого композитного катализатора при Т=180°С (радиальный перепад температуры по слою катализатора 6°С) и при выходном давлении 1 атм. Состав газовой смеси на входе в слой катализатора: СО - 0,8 об.%, CO2 - 16 об.%, H2О - 21 об.%, остальное Н2. GHSV=6100 ч-1 в расчете на объем тела катализатора. Состав газовой смеси на выходе из слоя катализатора: СО менее 10 ppm, CO2 - 16 об.%, Н2O - 22 об.%, СН4 - 0,9 об.%, остальное Н2. Селективность (предпочтительность) процесса, выраженная в отношении количества превращенного монооксида углерода к количеству образовавшегося метана, составляет 93%. Направление потока газа - радиальное по направлению к оси цилиндра. Перепад давления газа на теле катализатора составляет 14 кПа.

Пример 2.

Катализатор представляет собой композитный материал, содержащий фазы металлического никеля, хромита никеля (NiCr2O4) и металлической меди. В составе композита присутствуют зерна металлической меди размером от 20 до 300 мкм, а также зерна, содержащие фазу высокодисперсного металлического никеля на поверхности фазы оксидного носителя (хромита никеля), которые имеют размер от 40 до 280 мкм.

Проницаемость композитного материала, определенная по зависимости перепада давления от величины газового потока сквозь пластину композита, составляет 4,9·10-13 м2 или 490 мДарси. Суммарное содержание металлического никеля и хромита никеля на единицу объема катализатора составляет 0,74 г/см3. Теплопроводность катализатора составляет 8 Вт·м-1·К-1.

Катализатор готовят из порошков каталитически активного агента, порообразующего агента и металлической меди. В качестве каталитически активного агента и порообразующего агента используют порошок совместного гидроксокарбоната Ni и Cr со структурой типа гидроталькита с размером от 50 до 300 мкм. Порошок металлической меди получали из коммерчески доступной электролитической меди (первичный размер частиц около 20 мкм), уплотненной и раздробленной до фракции от 50 до 300 мкм. Порошки тщательно перемешивают и уплотняют на прессе, придавая им форму полого цилиндра с внешним диаметром 18 мм, внутренним диаметром 7 мм и высотой 13 мм. Заготовки подвергают термообработке в две стадии: в токе инертного газа при 450°С и в токе водорода при 320°С.

Процесс каталитической очистки газа от примесей СО проводят с использованием проницаемого композитного катализатора в диапазоне температур от 190°С до 220°С и при выходном давлении 1 атм. Состав газовой смеси на входе в слой катализатора: СО - 0,8 об.%, CO2 - 16 об.%, Н2О - 21 об.%, остальное Н2. Расход газовой смеси варьировали от 6000 до 20000 ч-1 в расчете на объем тела катализатора. Направление потока газа - радиальное по направлению к оси цилиндра. Зависимости содержания СО на выходе и селективности (предпочтительности) процесса на данном катализаторе от температуры при расходе газа, соответствующем 12000 ч-1 (в расчете на объем тела катализатора), представлены на Фиг 2. Фиг 3 показывает зависимости содержания СО и селективности (предпочтительности) от времени контакта при 200°С. При температуре 200°С (радиальный перепад температуры по слою катализатора менее 1°С) и GHSV=12000 ч-1 (в расчете на объем тела катализатора) состав смеси на выходе из слоя катализатора: СО менее 10 ppm, СО2 - 16 об.%, H2O - 22 об.%, СН4 - 0,9 об.%, остальное Н2. Селективность (предпочтительность) процесса, выраженная в отношении количества превращенного монооксида углерода к количеству образовавшегося метана, составляет 91%. Перепад давления газа на теле катализатора составляет 5,3 кПа.

Пример 3.

Катализатор аналогичен примеру 2, процесс каталитической очистки водородсодержащего газа проводят с тем отличием, что направление потока газа выбирают радиальное по направлению от оси цилиндра. При температуре 200°С (радиальный перепад температуры по слою катализатора менее 1°С) и GHSV=12000 ч-1 (в расчете на объем тела катализатора) состав смеси на выходе из слоя катализатора: СО менее 10 ppm, CO2 - 16 об.%, Н2О - 23 об.%, CH4 - 1,2 об.%, остальное H2. Селективность процесса составляет 67%.

Пример 4.

Катализатор готовят аналогично примеру 2, с тем отличием, что тело катализатора представляет полый цилиндр, с увеличенным по сравнению с примером 1 объемом. Размеры цилиндра: внешний диаметр 44 мм, внутренний диаметр 9,8 мм и высота 16 мм.

Проницаемость композитного материала, определенная по зависимости перепада давления от величины газового потока сквозь пластину композита, составляет 7,1·10-13 м2 или 710 мДарси. Суммарное содержание металлического никеля и хромита никеля на единицу объема катализатора составляет 0,63 г/см3. Теплопроводность катализатора составляет 6,4 Вт·м-1·К-1.

Процесс каталитической очистки газа от примесей СО проводят при Т=180°С (радиальный перепад температуры по слою катализатора 3°С) и при выходном давлении 1 атм. Состав газовой смеси на входе в слой катализатора: СО - 0,7 об.%, CO2 - 16 об.%, Н2O - 21 об.%, остальное Н2. GHSV=4600 ч-1 в расчете на объем тела катализатора. Состав газовой смеси на выходе из слоя катализатора: СО менее 10 ppm, CO2 - 16 об.%, Н2O - 22 об.%, СН4 - 0,8 об.%, остальное Н2. Селективность (предпочтительность) процесса, выраженная в отношении количества превращенного монооксида углерода к количеству образовавшегося метана, составляет 95%. Направление потока газа - радиальное, по направлению к оси цилиндра. Перепад давления газа на теле катализатора составляет 12,7 кПа.

Пример 5.

Катализатор представляет собой композитный материал, содержащий фазы металлического кобальта, алюмината кобальта (CoAl2O4) и металлической меди. В составе композита присутствуют зерна металлической меди размером от 20 до 190 мкм, а также зерна, содержащие фазы высокодисперсного металлического кобальта на поверхности оксидного носителя (алюмината кобальта), которые имеют размер от 90 до 180 мкм. Проницаемость композитного материала, определенная по зависимости перепада давления от величины газового потока сквозь пластину композита, составляет 6,0·10-13 м или 600 мДарси.

Суммарное содержание металлического кобальта и алюмината кобальта на единицу объема катализатора составляет 0,91 г/см3. Содержание меди 1,5 г/см3 в пересчете на объем катализатора.

Теплопроводность катализатора составляет 2,5 Вт·м-1·К-1.

Катализатор готовят из порошков каталитически активного агента, порообразующего агента и металлической меди. В качестве порообразующего агента используют гидроксокарбонат меди. В качестве каталитически активного агента используют порошок совместного гидроксокарбоната Со и Al со структурой типа гидроталькит, который предварительно уплотняют и дробят до фракции от 100 до 200 мкм. Порошок металлический (коммерческой электролитической меди