Способ и устройство для обработки покрытия контейнеров из термопластической смолы

Иллюстрации

Показать всеИзобретение относится к способу и устройству для обработки покрытия контейнеров, в частности к способу и к соответствующему устройству для сушки защитных покрытий на контейнерах. Способ и устройство предназначены для сушки покрытия контейнеров, изготовленных из термопластического материала. Способ включает в себя подачу указанных контейнеров через печь, разделенную на два участка: на первом участке большая часть растворителя покрытия удаляется посредством нагревания краски с помощью лампы с излучением в инфракрасном спектре, в то время как температура контейнеров контролируется посредством воздушного потока; на втором участке оставшийся растворитель удаляется посредством использования указанного воздушного потока, поступающего от первого участка печи. Технический результат заключается в усовершенствовании известных способов и устройств сушки защитного слоя, размещенного на контейнерах, изготовленных из термопластического материала, не допуская его перегревания. 2 н. и 12 з.п. ф-лы, 2 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Это изобретение относится к способу и устройству для обработки покрытия контейнеров. Более конкретно, оно относится к способу и к соответствующему устройству для сушки защитных покрытий на контейнерах, в частности на бутылках, изготовленных из термопластического материала.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Термопластические материалы, такие как PET (полиэтиленовые терефталаты), уже в течение некоторого времени используются для изготовления контейнеров. Это, в частности, справедливо в отношении контейнеров для пищевых продуктов, особенно для содержания в них напитков. Хотя указанные контейнеры могут быть различных типов, они будут рассматриваться в дальнейшем в этом документе вообще как бутылки, которые оказываются наиболее широко распространенными.

Бутылки, изготовленные из термопластического материала, несомненно являются удобными в отношении массы, сопротивления удару, стоимости и т.п., но они также имеют некоторые недостатки. Например, указанные материалы являются в некоторой степени микропористыми, и при наличии ограниченной толщины стенки бутылка является проницаемой для газа. Например, кислород может проникать в бутылку, изменяя содержание бутылки посредством его окисления, и/или двуокись углерода, которая находится во многих газированных напитках, может вытекать из бутылки, превращая напиток в менее пенящийся и в менее привлекательный по своему качеству.

Многие технические решения были выдвинуты для решения этих проблем. Во-первых, одно техническое решение включает в себя увеличение толщины стенки бутылки; к сожалению, это увеличивает стоимость производства и может привести к проблемам во время выпуска продукции. Во-вторых, другое техническое решение включает в себя использование многослойных бутылок; однако это увеличивает стоимость производства и сложность его осуществления. В-третьих, другое техническое решение включает в себя наложение тонкого слоя для того, чтобы он действовал как барьер на внутренней стенке бутылок; к сожалению, это также увеличивает стоимость и сложность.

Существует простое и эффективное техническое решение проблемы создания защитного покрытия, способного действовать в качестве барьера против возникновения газовых обменов, которое состоит в окрашивании наружной поверхности бутылок, в частности, посредством погружения.

Например, в патенте США №5,658,619 А описан способ нанесения покрытия на бутылки. Этот способ включает в себя направление бутылок на участок для нанесения покрытия, где бутылки захватываются и последовательно погружаются в один из множества контейнеров, наполненных раствором для нанесения покрытия, состоящим из смолы, рассеянной в растворителе. Далее, после удаления бутылок из раствора для нанесения покрытия, бутылки освобождаются и посылаются на участок испарения, где растворитель раствора для нанесения покрытия удаляется из покрытия, нанесенного на наружную поверхность бутылки. После завершения процесса испарения бутылки посылаются на участок для получения сетчатого узора, где смола покрытия получает полимерную сетку.

Такая установка является сложной и имеет несколько критических аспектов, особенно касающихся образования коробления краски в фазе на стадии удаления потеков во время передачи с участка окрашивания на участок удаления испарением. Более того, устранение растворителя, оставшегося в краске, посредством простого удаления испарением является длительным процессом, который не контролируется хорошим способом.

Иногда краски с растворителем на водной основе используются для уменьшения стоимости и ограничения загрязнения внешней среды. К сожалению, этот выбор мешает сушке, требует длительных отрезков времени для сушки или нагревания бутылок до температуры, соответствующей ускорению устранения растворителя. Если требуется высокая производительность, указанная температура весьма близка, если не превосходит, температуру размягчения термопластического материала бутылок.

Следовательно, весьма важным является разработка системы для сушки краски, которая устраняет какое-либо повреждение бутылок и в то же самое время гарантирует способы обработки и ограничивает отрезки времени для сушки после окрашивания, которые предотвращают нарушения толщины покрытия.

Простой способ сушки указанных красок на водной основе заключается в их нагревании, например, посредством воздействия на них инфракрасного излучения (IR).

Установка для нагревания с помощью инфракрасного излучения, например, описана в Международной заявке РСТ/ЕР00/10540, поданной Заявителем настоящей заявки, хотя она касается установки для кондиционирования предварительно формуемых заготовок, подлежащих направлению на окончательное формование, где используется повышение температуры ранее упомянутых заготовок до той, которая является пригодной для окончательного формования. В вышеупомянутом документе предварительно формуемые заготовки транспортируются конвейером, проходя ряд ламп с инфракрасным излучением; одновременно регулируемый воздушный поток при температуре окружающей среды сначала проходит вокруг предварительно формуемых заготовок, а затем вокруг ламп с инфракрасным излучением для их охлаждения.

Хотя к этому техническому решению и обращаются, оно касается предварительно формуемых заготовок без окрашивания, которые должны просто нагреваться при установленной температуре и при использовании различных способов обращения с ними и коротких отрезков времени нагревания.

ЗАДАЧИ ИЗОБРЕТЕНИЯ

Задачей этого изобретения является разработка усовершенствованного способа сушки защитного слоя, размещенного на контейнерах, особенно нанесенного на бутылки, изготовленные из термопластического материала, для того, чтобы уменьшать проницаемость бутылки газом, который может повлиять на качество содержимого в бутылке, если газ просачивается в бутылку или из нее в обратном направлении.

Другая задача изобретения состоит в разработке способа сушки защитного слоя, размещенного на контейнерах, особенно нанесенного на бутылки, изготовленные из термопластического материала, для того, чтобы устранить перегревание термопластического материала, которое может повредить бутылки, и непроизводительные затраты энергии.

Дополнительной задачей изобретения является создание установки для осуществления вышеупомянутого способа.

Эти и другие преимущества изобретения станут более очевидными из более подробного описания предпочтительных в настоящее время вариантов воплощения изобретения, приведенных здесь не в качестве ограничительных примеров, исключающих другие варианты осуществления изобретения и дальнейшие его усовершенствования.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Это изобретение относится к способу, благодаря которому бутылки, изготовленные из термопластического материала, удерживаются с помощью их входного отверстия посредством использования равномерно распределенных специальных захватных устройств и погружаются в смолу, растворенную в растворителе, который позднее испаряется посредством способа оплавления для того, чтобы размещать защитный слой на наружной поверхности бутылок. Процесс сушки, описанный в этом изобретении, содержит следующие этапы:

(i) подача покрытых бутылок после удаления избыточного раствора смолы, используемого в известном способе, через первый участок печи для обработки, расположенный под разнесенными друг от друга с промежутками нагревательными элементами;

(ii) обеспечение возможности воздуху протекать от наружной стороны печи для обработки на указанный первый участок печи; в частности, воздух должен протекать сначала вверх и вокруг бутылок, а затем вокруг указанных нагревательных элементов;

(iii) направление указанных бутылок после подачи их под нагревательные элементы на второй участок печи, который расположен над указанными нагревательными элементами;

(iv) обеспечение возможности воздуху, который уже протекал вокруг указанных нагревательных элементов, протекать вокруг бутылок на втором указанном участке;

(v) смешивание, по меньшей мере, части горячего воздушного потока, выходящего от указанного второго участка, с воздухом, получаемым снаружи, перед подачей более свежего воздушного потока в сторону указанного первого участка печи.

Внутри сушильной печи как на первом, так и на втором участке бутылки размещены в горизонтальном положении.

Вышеописанный способ дополнительно характеризуется тем, что излучение, испускаемое вверх нагревательными элементами, отражается на бутылки с помощью рефлекторного устройства. Это рефлекторное устройство также позволяет воздушному потоку, который протекает назад за нагревательные элементы, поступать на указанный второй участок; в действительности, устройство является удобно и равномерно перфорированным на 10-30% от его поверхности (предпочтительно на 15-25%).

Нагревательные элементы имеют удлиненную форму и множество инфракрасных ламп (IR), предпочтительно размещены в нескольких отдельных их наборах. Основная ось этих нагревательных элементов размещена в горизонтальном положении.

Температура воздушного потока, который легко касается бутылок, подаваемых под нагревательные элементы, находится в диапазоне от 50 до 70°С, а скорость воздушного потока, обтекающего бутылки вокруг, находится в пределах от 1,5 до 2,5 м/с; эти параметры контролируются таким образом, чтобы температура бутылок, проходящих под нагревательными элементами, никогда не превышала величину, равную 65°С.

Далее воздушный поток, который нагревается нагревательными элементами (достигает температуры, находящейся приблизительно в диапазоне от 60 до 80°С), протекает (при скорости, находящейся в пределах от 1,5 до 2,5 м/с) вокруг уже обработанных бутылок, находящихся на втором участке печи выше нагревательных элементов, таким образом, что температура бутылок не превышает значение, равное 65°С.

Все релевантные параметры (мощность, передаваемая лампами, воздушный поток, время обработки бутылок и процентная воздушная циркуляция) регулируются таким образом, что растворитель в количестве от 75 до 95% (идеально от 85 до 92%) удаляется из покрытия с помощью нагревания инфракрасным излучением на первом участке печи, тогда как остальное количество растворителя удаляется с помощью нагретого воздуха на втором участке печи.

Таким способом, т.е. с помощью устранения только части растворителя из покрытия на первом участке печи, обеспечивается возможность весьма улучшенного контролирования температуры бутылок под нагревательными элементами, что приводит к минимуму деформирование стенки бутылки и кристаллизацию смолы.

Как уже упоминалось, нагретый воздух, проходящий от первого участка печи, используется повторно для того, чтобы удалять некоторое оставшееся количество растворителя из покрытия на втором участке печи, что сводит к минимуму непроизводительные затраты энергии. Более того, воздушный поток, выходящий из второго участка, возвращается назад, по меньшей мере, частично, на первый участок печи, таким образом, это приводит не только к дополнительному сохранению энергии, но также помогает поддерживать желаемую температуру на указанных первом и втором участках печи, способствуя превосходному поддержанию устойчивости процесса независимо от температуры внешней среды.

Кроме того, часть холодного воздуха, затягиваемого снаружи печи, отделяется перед впуском на первый участок печи для того, чтобы поддерживать горлышко бутылок при максимальной температуре, равной не более 55°С.

Бутылки удерживаются в горизонтальном положении в течение всего процесса сушки, и, по меньшей мере, в печи с инфракрасным излучением бутылки вращаются при скорости, находящейся в диапазоне от 100 до 300 об/мин.

Лампы имеют такой тип, при котором инфракрасное излучение является средневолновым; отрезок времени, при котором бутылки должны проходить перед лампами, находится в диапазоне от 15 до 30 с, и предпочтительно этот отрезок времени равен 25 с.

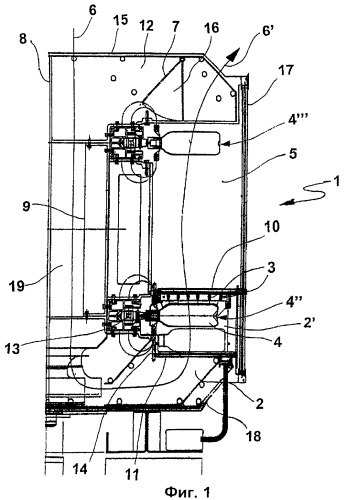

Ниже будет описан конкретный вариант воплощения изобретения. Этот вариант представлен в качестве не ограничивающего объем патентных притязаний в соответствии с изобретением, и он описан в сочетании со следующими далее сопроводительными чертежами, на которых:

- фиг.1 показывает вертикальное поперечное сечение установки при первом варианте ее воплощения;

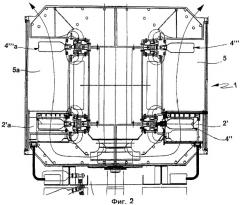

- фиг.2 показывает вертикальное поперечное сечение установки при втором варианте ее воплощения.

Чертеж на фиг.1 показывает основной элемент установки, выполненный в соответствии с реализуемым изобретением. Установка состоит из камеры 1, ограниченной стенками 8, 15, 17 и 18, и содержит следующие элементы:

(i) первый нижний участок 2 для обработки бутылок 4 и второй верхний участок 5 для обработки бутылок;

(ii) печь 2', установленную внутри на нижнем участке 2, оборудованную нагревательными элементами 3 (например, лампами с инфракрасным излучением), пригодными для создания тепловой радиации; эта печь ограничена стенкой 14, частью наружной стенки 17, верхней стенкой 10 и нижней стенкой 11, пригодными как для отражения теплового излучения, так и для того, чтобы позволять сквозное протекание газа;

(iii) известное устройство (не показанное на чертеже), которое пригодно для создания потока воздуха 6 наружной среды и для контролирования расхода в потоке;

(iv) камеру 12, пригодную для приема указанного воздушного потока 6; эта камера ограничена стенками 8, 15 и створкой 7 и сообщается с вертикальным каналом 19, который ограничен стенкой 8 и элементом 9 и который, в свою очередь, сообщается с указанным нижним участком 2;

(v) цепь, имеющую множество захватных устройств 13, которые захватывают и удерживают бутылки в так называемых зажимных патронах в печи 2'; указанная цепь проходит снаружи печи параллельно стенке 14, выполненной с отверстием, пригодным для того, чтобы позволять проход горлышка бутылок, что обеспечивает возможность удержания горлышка бутылок снаружи печи 2' и деления воздушного потока 6.

По ходу процесса бутылки 4 поступают в печь 2' вблизи ламп в конкретном положении (в положении 4"), движутся через всю печь в таком положении, выходят из печи, перемещаются вверх и размещаются в конкретном положении 4'". Тем временем воздушный поток 6, который создается и контролируется устройством, не показанным на чертеже, протекает из камеры 12 на нижний участок 2 через канал 19. Как только воздушный поток достигает указанный участок, он делится стенкой 14 на две части: первый воздушный поток проходит через стенку 11 для того, чтобы поступать в печь 2', контролировать температуру бутылок и охлаждать устройства, которые создают тепловое излучение, или нагревательные элементы 3; второй воздушный поток протекает вверх для того, чтобы выходить из печи 2', слегка касаясь стенки 14 для того, чтобы поддерживать горлышко бутылок 4 в положении удержания их в зажимных патронах 13 в охлажденном состоянии. Первая часть воздушного потока после охлаждения нагревательных элементов 3 проходит через стенку 10 и протекает вверх к верхней части камеры 1, где она легко касается бутылок в положении 4'", заканчивая процесс сушки краски, а затем протекает в выпускную камеру 16. В этой камере нагретый воздух, по меньшей мере, частично посылается назад в камеру 12 через створку 7 для того, чтобы регенерировать теплоту и поддерживать постоянной температуру печи 2'.

Если недостаточно пространства в продольном направлении для поддержания требуемой производительности, вместо линейного расположения могут размещаться два участка установки рядом друг с другом (см. чертеж на фиг.2, на котором все части обозначены такой же нумерацией, как и на чертеже, изображенном на фиг.1). При этом варианте реализации изобретения бутылки перемещаются вдоль трассы (см. чертеж): начиная с правой стороны, бутылки входят в камеру 1 в положении 4', проходят через печь 2' в направлении наблюдателя, поворачиваются налево для вхождения в печь 2'а на левой части установки, перемещаясь прочь от наблюдателя; теперь они перемещаются вверх в положение 4'", проходят поперек верхнего участка 5а левой части установки, двигаясь повторно в сторону наблюдателя, поворачиваются направо и наконец занимают положение 4'" на участке 5, где они движутся поперек, перемещаясь прочь от наблюдателя в сторону выхода сушильной установки.

1. Способ обработки покрытия бутылок, изготовленных из термопластического материала, поступающих от установки, где каждая бутылка удерживается у ее отверстия посредством равномерно распределенных захватных устройств, перемещающихся с помощью конвейерной цепи, погружается в раствор смолы в растворителе для того, чтобы создавать защитный и непроницаемый для газа слой на наружной поверхности бутылки, при этом соответственно удаляется избыточная краска и испаряется указанный растворитель, причем способ сушки характеризуется следующими этапами:

подача бутылок через первый участок (2') печи для обработки, расположенный под разнесенными друг от друга нагревательными элементами;

обеспечение возможности воздуху протекать от наружной стороны печи для обработки на указанный первый участок (2') печи сначала в верхнем направлении и вокруг бутылок, а затем вокруг указанных нагревательных элементов;

направление указанных бутылок после подачи их под нагревательные элементы на второй участок печи, который расположен над указанными нагревательными элементами;

обеспечение возможности воздушному потоку, который уже протекал вокруг указанных нагревательных элементов, протекать вокруг бутылок на втором указанном участке;

смешивание, по меньшей мере, части горячего воздушного потока, приходящего из указанного второго участка, с воздухом, получаемым снаружи, перед направлением более свежего воздушного потока к указанному первому участку печи.

2. Способ по п.1, отличающийся тем, что указанные нагревательные элементы состоят из множества ламп (IR) с средневолновым инфракрасным излучением.

3. Способ по п.2, отличающийся тем, что указанные лампы с инфракрасным излучением размещены в нескольких отдельных наборах.

4. Способ по п.1, отличающийся тем, что температура указанного воздушного потока на указанном первом участке (2') находится в диапазоне от 50 до 70°С, в то время как скорость воздушного потока, обтекающего бутылки, находится в диапазоне от 1,5 до 2,5 м/мин.

5. Способ по п.4, отличающийся тем, что указанные параметры контролируют путем корректирования и изменения расхода воздушного потока, приходящего снаружи установки, и количества горячего воздуха, приходящего из указанного второго участка, который смешивают с указанным воздушным потоком.

6. Способ по п.1, отличающийся тем, что указанный воздушный поток, проходящий вокруг нагревательных элементов, достигает температуры, находящейся в диапазоне от 60 до 80°С, встречается при скорости, находящейся в диапазоне от 1,5 до 2,5 м/с, на втором участке печи над нагревательными элементами с предварительно обработанными бутылками и поддерживает их температуру ниже 65°С.

7. Способ по п.1, отличающийся тем, что мощность, излучаемая лампами, воздушный поток, время обработки бутылок и процентную воздушную циркуляцию в печи регулируют таким образом, что растворитель в количестве от 75 до 95% удаляется из покрытия на первом участке печи, тогда как остальное количество растворителя удаляется на втором участке печи.

8. Способ по п.7, отличающийся тем, что количество растворителя, удаляемого из покрытия, находится в диапазоне от 85 до 92%.

9. Способ по п.2, отличающийся тем, что горячий воздух, выходящий из указанного второго участка после завершения сушки покрытия, рециркулируется в печи в количестве, находящемся в диапазоне от 0 до 90%.

10. Способ по п.5, отличающийся тем, что количество времени, в течение которого бутылки находятся перед лампами, находится в диапазоне от 15 до 30 с.

11. Способ по п.5, отличающийся тем, что количество времени, в течение которого бутылки находятся перед лампами, равно 25 с.

12. Устройство для обработки покрытия бутылок, изготовленных из термопластического материала в соответствии со способом, описанным в п.1, состоящее из камеры (1), ограниченной стенками (8, 15, 17 и 18), и содержащее следующие элементы:

первый нижний участок (2) для обработки бутылок (4) и второй верхний участок (5) для обработки бутылок; печь (2'), установленную внутри на нижнем участке (2), оборудованную нагревательными элементами (3), пригодными для создания теплового излучения; эта печь ограничена стенкой (14), частью наружной стенки (17), верхней стенкой (10) и нижней стенкой (11), пригодными как для отражения теплового излучения, так и для того, чтобы позволять сквозное протекание газа; средство, пригодное для создания потока воздуха (6) наружной среды и для контролирования расхода потока; камеру (12), пригодную для приема указанного воздушного потока (6); эта камера ограничена стенками (8, 15) и створкой (7) и сообщается с вертикальным каналом (19), который ограничен стенкой (8) и элементом (9) и который, в свою очередь, сообщен с указанным нижним участком (2), чтобы позволить воздушному потоку протекать из камеры (12) к указанному участку (2); цепь, имеющую множество захватных устройств (13), которые захватывают и удерживают бутылки в печи (2'), когда указанная цепь проходит вблизи печи параллельно стенке (14), выполненной с отверстием, подходящим для того, чтобы позволять проход горлышка бутылок, что обеспечивает возможность удержания горлышка бутылок снаружи печи (2') и возможность деления воздушного потока (6).

13. Устройство по п.12, отличающееся тем, что створка (7) отделяет впускную камеру (12) для воздуха от выпускной камеры (16), из которой воздух вытекает после прохождения от нижнего участка (2) к верхнему участку (5) и после нагревания нагревательными элементами (3), при этом указанная створка (7) приспособлена работать таким образом, чтобы впускать часть горячего воздуха, вытекающего из выпускной камеры (16), во впускную камеру (12).

14. Устройство по п.12, отличающееся тем, что указанная стенка (14) также предназначена для отклонения части воздушного потока, приходящего из канала (19), к участку (2), для того, чтобы посылать ее к захватным устройствам (13) для охлаждения горлышка бутылок.