Способ изготовления составного керамического стержня для литья полых изделий

Иллюстрации

Показать всеИзобретение относится к литейному производству, в частности для изготовления газотурбинных лопаток, элементов камеры сгорания и других изделий ГТД и ГТУ. Из керамической массы путем прессования изготавливают основной стержень и производят его высокотемпературный отжиг. На наружной поверхности основного стержня выполняют выступы ступенчатой формы с плотностью их расположения не более 5 выступов/см2. Дополнительный стержень изготавливают путем прокатки или штамповки плоской заготовки с поверхностным рельефом. На дополнительном стержне выполняют сквозные посадочные отверстия, расположенные соосно выступам основного стержня. Профилирование заготовки дополнительного стержня осуществляют на драйере и совмещают с его обжигом. Затем стержни соединяют. Достигается повышение эффективности охлаждения полого изделия за счет изготовления стержня, обеспечивающего формирование узких, гладких полостей или каналов в изделии. 3 ил.

Реферат

Изобретение относится к литейному производству и может быть использовано для литья полых изделий с проницающим охлаждением, в частности газотурбинных лопаток, элементов камеры сгорания и других изделий ГТД и ГТУ.

Известен способ изготовления керамических стержней для отливки двустенных полых изделий с проникающим охлаждением. Этот способ включает изготовление основного керамического стержня и дополнительного стержня в виде тонкой кварцевой пластины, соединенных вместе при помощи кварцевых шпилек (патент США №5295530).

Применение такого стержня позволяет отлить полое изделие, в стенках которого тонкая керамическая пластина формирует узкую щель, повторяющую профиль изделия, а шпильки оформляют дозирующие отверстия для входа и выхода охлаждающего воздуха. Описанный способ имеет ряд существенных технологических недостатков. Во-первых, тонкие кварцевые пластины мало пригодны для отливки монокристальных изделий из-за низкой прочности кварца при высоких температурах заливки расплавом никелевых жаропрочных сплавов. Во-вторых, формование плоских кварцевых пластин по профилю изделия осуществляется методом крипа в фасонных пресс-формах, что является трудно регулируемым процессом при высоких температурах. В-третьих, фиксация и соединение кварцевой пластины с основным стержнем при помощи кварцевых шпилек, устанавливаемых в многочисленных отверстиях и гнездах, просверленных или изготовленных лазерным методом, является чрезвычайно трудоемкой и дорогостоящей операцией.

Известен способ получения составного керамического стержня, состоящего из основного и тонкостенного дополнительного стержней. Основной керамический стержень изготавливают путем прессования керамической массы, состоящей из смеси порошков корунда заданного гранулометрического состава и пластификатора, с последующим высокотемпературным обжигом. Дополнительный стержень формируют методом прессования из той же керамической массы в виде плоской заготовки с поверхностным рельефом, затем ее изгибают по профилю основного стержня и подвергают высокотемпературному обжигу. Полученный таким образом дополнительный стержень устанавливают на основной стержень и соединяют их вместе (патент РФ №2094163).

При практической реализации указанного способа возникают значительные трудности.

Во-первых, прессование тонких дополнительных стержней предполагает использование больших давлений, что существенно увеличивает износ пресс-формы. Наряду с этим, прессованием практически невозможно получить тонкие длинномерные дополнительные стержни, что ограничивает номенклатуру изготавливаемых составных керамических стержней. Во-вторых, при съеме тонкого дополнительного стержня криволинейной формы с основного стержня и последующем обжиге происходит коробление дополнительного стержня, в результате чего увеличивается вероятность появления брака по геометрии.

Наиболее близким по технической сущности и назначению является способ изготовления составного керамического стержня для литья полых изделий, включающий изготовление основного стержня путем прессования керамической массы и высокотемпературного обжига, изготовление дополнительного стержня путем формования керамической массы в плоскую заготовку с поверхностным рельефом, профилирование заготовки по контуру основного стержня, высокотемпературный обжиг его, установку дополнительного стержня на основной и их соединение, причем дополнительный стержень формуют методом прокатки или штамповки керамической массы, а высокотемпературный обжиг дополнительного стержня проводят после его соединения с основным стержнем (патент РФ №2126308).

Недостатком данного способа является ограничение возможности получения составных керамических стержней, в которых дополнительный стержень имеет с внутренней стороны выступы с плотностью их расположения не более 5 выступов/см2. Это связано с тем, что во время высокотемпературного обжига составного стержня, в случае низкой плотности расположения выступов, контактирующих с основным стержнем, происходит недопустимая деформация дополнительного стержня на участках между выступами, т.к. дополнительный стержень не обладает достаточной жесткостью. Наряду с этим, данный способ предполагает использование дополнительной технологической оснастки для получения промежуточной модели на основном стержне и обжимного штампа.

Технической задачей данного изобретения является разработка надежного и экономичного способа получения составного керамического стержня, обеспечивающего формирование узких, гладких полостей или каналов в стенках изделия ГТД или ГТУ с требуемым расположением внутренних отверстий, соединяющих эти полости или каналы с центральной полостью изделия, что позволяет реализовать рациональную схему течения охлаждающего воздуха во внутренних каналах стенки изделия и повысить эффективность охлаждения такого изделия.

Для достижения поставленной задачи был предложен способ изготовления составного керамического стержня для литья полых изделий, включающий изготовление основного стержня путем прессования керамической массы, высокотемпературный обжиг его, изготовление дополнительного стержня путем прокатки или штамповки плоской заготовки с поверхностным рельефом из полимерного материала, профилирование дополнительного стержня, установку дополнительного стержня на основном стержне и их соединение, отличающийся тем, что на наружной поверхности основного стержня выполняют выступы ступенчатой формы с плотностью их расположения не более 5 выступов/см2, на дополнительном стержне выполняют сквозные посадочные отверстия, расположенные соосно с выступами основного стержня, а профилирование дополнительного стержня совмещают с обжигом и осуществляют на драйере.

Существенными отличительными признаками предлагаемого изобретения являются изменение способа получения основного стержня и способа профилирования дополнительного стержня.

Предлагаемый основной керамический стержень изготавливают с выступами ступенчатой формы на наружной поверхности соосно со сквозными посадочными отверстиями, выполненными на дополнительном стержне. Ступенчатая форма выступов позволяет точно фиксировать дополнительный стержень на основном стержне в трех координатах. Дополнительный стержень, изготовленный методом прокатки или штамповки плоской заготовки с односторонним рельефом или без такового и системой посадочных отверстий, профилируется на керамическом драйере с предварительным закреплением заготовки на нем. Это позволяет получить стабильную усадку дополнительного стержня при высокотемпературном обжиге, равную усадке обожженного основного стержня, что является необходимым условием для обеспечения соосности выступов на основном стержне и посадочных отверстий на дополнительном стержне при сборке составного стержня.

В отличие от прототипа, предлагаемый способ получения дополнительного стержня позволяет уменьшать и стабилизировать значение усадки при его обжиге. Использование предварительно обожженного жесткого дополнительного стержня при сборке составного стержня дает возможность уменьшить плотность расположения выступов до значений не более 5 выступов/см2, что позволяет реализовать рациональную схему течения охлажденного воздуха во внутренних каналах стенки изделия.

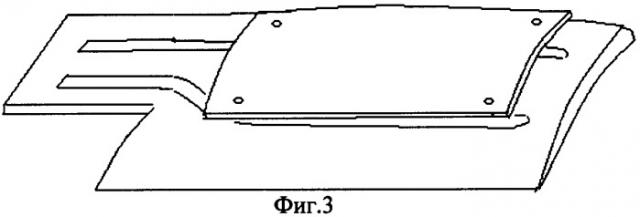

На фиг.1 показан основной керамический стержень со ступенчатыми выступами 1 на наружной поверхности.

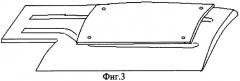

На фиг.2 показан дополнительный керамический стержень со сквозными посадочными отверстиями 2.

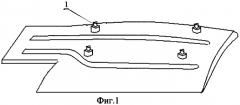

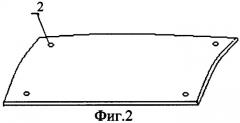

На фиг.3 показан составной керамический стержень.

Примеры получения составных керамических стержней

Пример 1.

Получали составной керамический стержень для отливки двустенных элементов сопла реактивного двигателя из никелевого жаропрочного сплава с направленной структурой.

Основной стержень со ступенчатыми выступами на наружной поверхности с плотностью их расположения 2 выступа/см2 изготавливали по общепринятой технологии, включающей приготовление керамической массы из смеси огнеупорных порошков SiO2 и ZrSiO4, содержащей грубодисперсные порошки, термопластификацию указанной смеси сплавом парафина с полиэтиленом при температуре 150-160°С, прессование полученной керамической массы в расплавленном состоянии в металлической форме при давлении 30 кгс/см2 и обжиг в засыпке глиноземом при температуре 1100-1250°C. В данном случае выступы имели вид ступенчатых цилиндрических штырьков, причем нижние штырьки имели диаметр 1,5 мм и высоту 1,0 мм, а верхние - диаметр 0,8 мм и высоту 0,5 мм.

Дополнительный стержень изготавливали по двухстадийной технологии:

- прокаткой получали гладкую ленту из смеси мекодисперсных порошков SiO2 и ZrSiO4 с дисперсностью 10-63 мкм и полимерного связующего. Толщина ленты составила 0,5 мм;

- изготавливали плоскую заготовку дополнительного стержня и прошивали посадочные отверстия в ней методом штамповки, причем диаметр отверстий составил 0,9 мм.

Далее проводили профилирование дополнительного стержня на керамическом драйере с предварительным закреплением заготовки на нем и обжиг при температуре 1100-1250°C. Изготовленный таким образом дополнительный стержень устанавливали на обожженный основной стержень путем совмещения выступов на основном стержне и посадочных отверстий на дополнительном стержне с последующим склеиванием в местах соединений.

Пример 2.

Составной керамический стержень для отливки двустенной лопатки из никелевого жаропрочного сплава с монокристаллической структурой

Основной стержень со ступенчатыми выступами на наружной поверхности с плотностью их расположения 5 выступов/см2 изготавливали по общепринятой технологии, включающей приготовление керамической массы из смеси огнеупорных порошков Al2О3, содержащей грубодисперсные порошки, термопластификацию указанной смеси сплавом парафина с полиэтиленом при температуре 150-160°С, прессование полученной керамической массы в расплавленном состоянии в металлической форме при давлении 30 кгс/см2 и обжиг в засыпке глиноземом при температуре 1350-1370°C. Выступы имели вид ступенчатых цилиндрических штырьков, причем нижние штырьки имели диаметр 1,2 мм и высоту 1,2 мм, а верхние - диаметр 0,8 мм и высоту 0,5 мм.

Дополнительный стержень изготавливали по двухстадийной технологии:

- прокаткой получали гладкую ленту из смеси мекодисперсных порошков Al2О3 с дисперсностью 10-63 мкм и полимерного связующего. Толщина ленты составила 0,5 мм;

- изготавливали плоскую заготовку дополнительного стержня и прошивали посадочные отверстия в ней методом штамповки, причем диаметр отверстий составил 0,9 мм.

Далее проводили профилирование дополнительного стержня на керамическом драйере с предварительным закреплением заготовки на нем и обжиг при температуре 1350-1370°C. Изготовленные таким образом дополнительные стержни устанавливали на обожженный основной стержень путем совмещения выступов на основном стержне и посадочных отверстий на дополнительном стержне с последующим соединением в местах соединений.

Пример 3 - прототип.

Составной керамический стержень для отливки из никелевого жаропрочного сплава пустотелой лопатки с монокристаллической структурой

Основной стержень изготавливали по общепринятой технологии, включающей приготовление керамической массы из смеси огнеупорных порошков Al2О3, содержащей грубодисперсные порошки, термопластификацию указанной смеси сплавом парафина с полиэтиленом при температуре 150-160°С, прессование полученной керамической массы в расплавленном состоянии в металлической форме при давлении 30 кгс/см2 и обжиге в засыпке глинозема при температуре 1350-1400°С.

Дополнительный стержень изготавливали по двустадийной технологии:

- прокаткой получали гладкую ленту из смеси порошков Al2О3, содержащей грубодисперсные порошки и полимерного связующего;

- наносили двусторонний рельеф методом штамповки. В данной случае элементы рельефа имели вид штырьков высотой 0,9 мм и диаметром 0,8 мм, толщина ленты 0,7 мм. Далее изготавливали промежуточную восковую модель на основном стержне, а затем необожженную заготовку огибали вокруг промежуточной модели с использованием обжимного штампа, предварительно покрыв торцы штырьков, соприкасающиеся с поверхностью основного стержня, клеящей суспензией. После отверждения суспензии составной стержень вынимали из штампа, удаляли модельную массу по стандартной технологии и проводили обжиг при 1300°С в вертикальном положении.

Составные керамические стержни, изготовленные по примерам 1-3, использовались при отливке изделий с проникающим охлаждением с направленной и монокристаллической структурой.

Тепловые испытания изделий, полученных с использованием составных керамических стержней по предлагаемому способу показали, что среднее значение эффективности их охлаждения составило θ=0,72, а изделий, полученных с использование составных керамических стержней по прототипу, - θ=0,70. Повышение эффективности охлаждения изделий достигнуто за счет реализации рациональной схемы течения охлаждающего воздуха во внутренних каналах стенки таких лопаток.

Таким образом, предложенный способ позволяет изготавливать составные керамические стержни для литья полых изделий с проникающим охлаждением с высокой эффективностью охлаждения. Применение таких изделий в составе ГТД и ГТУ позволит повысить их КПД и удельную мощность, а также сократить расход охлаждающего воздуха.

Способ изготовления составного керамического стержня для литья полых изделий, включающий изготовление основного стержня путем прессования керамической массы, высокотемпературный обжиг его, изготовление дополнительного стержня путем прокатки или штамповки плоской заготовки с поверхностным рельефом из керамического материала с полимерным связующим, профилирование дополнительного стержня, установку дополнительного стержня на основном стержне и их соединение, отличающийся тем, что на наружной поверхности основного стержня выполняют выступы ступенчатой формы с плотностью их расположения не более 5 выступов/см2, на дополнительном стержне выполняют сквозные посадочные отверстия, расположенные соосно выступам основного стержня, а профилирование дополнительного стержня совмещают с обжигом и осуществляют на драйере.