Способ и устройство для заполнения изложницы в разливочных машинах для цветных металлов с контролем веса подаваемого металла

Иллюстрации

Показать всеИзобретение может быть использовано для литья цветных металлов, например, для отливки анодов из меди или цинка. Жидкий металл вводят при регулируемом массовом потоке с контролем веса в промежуточную емкость. Путем опрокидывания промежуточной емкости жидкий металл попеременно подается в дозирующие емкости. После заполнения первой дозирующей емкости промежуточная емкость опрокидывается в направлении второй дозирующей емкости. Одновременно масса металла, соответствующая массе анода, выливается из первой дозирующей емкости посредством опрокидывания в одну из изложниц, установленных на литейном колесе. Изобретение обеспечивает повышение качества и точности отливок. 2 н. и 5 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к способу заполнения с точным контролем веса подаваемого металла изложниц разливочной машины для цветных металлов, например установки для отливки анодов из меди или установки для отливки анодов из цинка, выполненных для эксплуатации в полностью механизированном процессе разливки в виде литейных колес, оснащенных изложницами, причем в первой операции металл вводится при регулируемом расходе массы с контролем непрерывного динамического возрастания веса в промежуточную мульду, и во второй операции путем опрокидывания промежуточной мульды жидкий металл подается попеременно в обе стороны в находящиеся там дозирующие мульды, и после заполнения первой дозирующей мульды промежуточная мульда опрокидывается в направлении второй дозирующей мульды, и одновременно масса анода выливается из первоначально заполненной дозирующей мульды через контролируемый наклон в одну из установленных на литейном колесе изложниц.

Изобретение относится также к устройству для осуществления данного способа.

В отличие от изготовления отдельных литых заготовок, например, штучных изделий в относительно малых количествах с применением песочных форм, аноды изготавливают из цветных металлов в сравнительно больших количествах при полностью механизированной разливке с применением многоразовых изложниц из чугуна, меди или стали. Характерными признаками необходимого качества анодов являются точный вес детали, а также параллельность их плоских поверхностей.

Постоянное сохранение этих параметров является особым преимуществом при применении снабженных литейными колесами разливочных машин. При этом на периферийном участке, например, одного или двух оснащенных изложницами литейных колес предусмотрены стационарно расположенные напротив друг друга промежуточные литейные емкости для расплавленного металла, выполненные с возможностью наклона, которые при движении под ними изложниц попеременно заполняются разливаемым металлом и после этого разгружаются в соответствующую изложницу при остановке последней.

Известный технологический процесс ограничивается разностью скоростей между неподвижными промежуточными емкостями для расплавленного металла и проходящими под промежуточными емкостями на литейном колесе изложницами. Разность скоростей ограничивает максимально достижимый выход анодной отливки по штучному весу, количеству и качеству, в частности, в зависимости от необходимой продолжительности остановки литейного колеса, а также времени перемещения, включая время ускорения и замедления.

Отсюда рассчитывается продолжительность цикла, то есть промежуток времени между позиционированием, например, двух изложниц, из продолжительности остановки литейного колеса с целью заполнения, проверки и выемки, и временем перемещения, ускорения и соответственно замедления, причем совершается наложение времени перемещения и заполнения.

Из документа DE 1956076 A1 известен способ и установка для изготовления большого количества медных пластинчатых анодов. Для этого используются литейные колеса, изложницы которых заполняются одна за другой по периферии расплавленной медью и затем поворачиваются дальше на расстояние между изложницами. Дозируемые с коротким промежутком времени количества расплавленного металла подаются из единственного места разгрузки по меньшей мере попеременно в два литейных колеса так, что пока одно литейное колесо поворачивается, на другом литейном колесе производится процесс заливки.

Для разливки медных анодных пластин точного веса в соответствующих литейных формах литейного колеса из документа Германии 2011698 известно, что заданная масса анодных пластин перед заливкой металла в литейную форму независимо от фактической массы отлитой перед этим анодной пластины определяется дозированной подачей с контролем веса количества металла на деталь от общего количества, содержащего металл на изготовление двух или трех деталей.

Документ JP 55 08 42 68 описывает способ для повышения эффективности разливочной машины с одним литейным колесом путем использования двух мест заливки. В разливочной машине под сливным отверстием установлена наклоняемой вокруг своей горизонтальной оси промежуточная мульда, снабженная поперечно направленными сливными отверстиями. Под каждым сливным отверстием установлены дозирующие мульды для взвешивания металла и наклоняемые по оси. Под выпускным отверстием дозирующих мульд установлено по одной изложнице.

В документе DE 1956076 А1 раскрыт способ и установка для производства большего количества медных пластинчатых анодов. С этой целью с короткими промежутками времени выдаются дозированные количества расплавленного металла из единственного места разгрузки по меньшей мере попеременно в два литейных колеса так, что одно литейное колесо продолжает поворачиваться, пока на другом или на одном из других производится процесс заливки.

При этом подвод металла для дозирования управляется путем взвешивания общего количества металла, предназначенного для дозировки, и имеющееся количество расплавленного металла, от которого необходимо отделить часть, удерживается постоянным.

Исходя из описанного уровня техники, в основе изобретения лежит задача улучшить способ производства и конструкцию разливочных машин для цветных металлов с целью повышения качества продукции и точного по весу заполнения изложниц.

Вышеуказанная задача решается в способе с признаками ограничительной части пункта 1 формулы за счет того, что поток массы при разливке разделен предпочтительно на три фазы, по которому в первой фазе заливаемый металл сначала заливается в изложницу при относительно малом расходе в единицу времени, и во второй фазе, по достижении предварительно устанавливаемой массы металла, производится равномерное заполнение изложницы с относительно высоким расходом, и в третьей фазе при достижении второй предварительно установленной массы расплавленного металла производится точное по весу прецизионное заполнение с уменьшенным расходом.

При помощи способа в соответствии с изобретением можно обеспечить полностью механизированный процесс разливки сравнительно высокого количества изделий с применением многоразовых изложниц из чугуна, меди или стали, причем отлитые аноды имеют точный вес, а также максимально точное соблюдение параллельности их ограничивающих плоских поверхностей, то есть те признаки, которые характеризуют необходимое качество отлитых анодов.

Вариант осуществления способа предусматривает, чтобы попеременно одна дозирующая мульда наполнялась из промежуточной мульды, а из другой дозирующей мульды производится точное по весу заполнение изложницы.

При расположении дозирующих мульд на литейном колесе треугольником производится только после заполнения обеих дозирующих мульд позиционирование следующих обеих пустых изложниц.

При ϒ-образном расположении дозирующих мульд на двух литейных колесах уже после окончания процесса заполнения одной дозирующей мульды производится позиционирование следующей пустой изложницы под соответственно в это время заполняемой дозирующей мульдой.

Особо преимущественный усовершенствованный вариант выполнения изобретения состоит в том, что промежуток между позиционированием двух изложниц рассчитывается из времени остановки литейного колеса и времени перемещения при положительном и отрицательном ускорении, например, для заполнения, проверки или отбора, как тактовое время, причем учитывается одновременное протекание во времени перемещения и, в частности, заполнения. Тем самым не допускается переплескивание расплавленного металла выше допустимых кромок изложниц и могут быть обеспечены плоскопараллельные поверхности анода.

Другие варианты выполнения способа в соответствии с изобретением раскрыты в соответствующих зависимых пунктах формулы изобретения.

Разливочная машина для проведения процессов разливки при изготовлении анодов из цветных металлов, например медных или цинковых анодов, согласно ограничительной части пункта 6, характеризуется тем, что на переднем выпуске каждой дозирующей мульды предусмотрено сливное окончание ступенчатой формы.

В следующем варианте выполнения разливочной машины предлагается, чтобы были предусмотрены такие средства, как гидравлический цилиндр для наклона каждой промежуточной мульды вокруг своей продольной оси, а также средства, например гидравлический цилиндр для наклона каждой дозирующей мульды относительно поперечной оси, а также средства, например взвешивающие ячейки для контроля весового наполнения промежуточных мульд, а также средства, например, для контроля фактического весового наполнения дозирующих мульд.

Далее изобретение показано в графическом виде на примере предпочтительного варианта осуществления, причем из чертежей можно понять другие обладающие преимуществом особенности изобретения.

Показано:

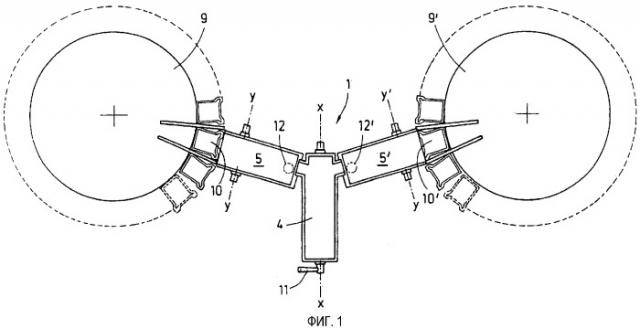

На фиг. 1 - вид сверху заливочного устройства машины для литья металла с двумя литейными колесами и V-образном расположением дозирующих мульд;

На фиг. 2 - заливочное устройство с литейным колесом и дельтаобразным расположением пары дозирующих мульд также на виде сверху;

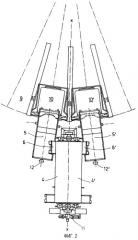

На фиг. 3 - дозирующая мульда, вид сзади;

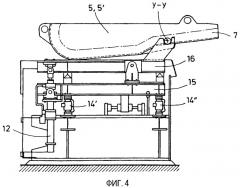

На фиг. 4 - дозирующая мульда в горизонтальном положении на виде сбоку;

На фиг. 5 - вид сбоку дозирующей мульды в наклонном положении опорожнения;

На фиг. 6 - увеличенное изображение в разрезе переднего выпуска дозирующей мульды.

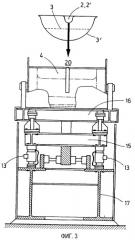

На фиг. 7 - вид сбоку промежуточной мульды в повернутом положении;

На фиг. 8 - промежуточная мульда с опорой и приводом поворота на виде сзади;

На фиг. 9 - изображение заливочного устройства в перспективе.

Вид сверху на фиг. 1 показывает существенные функциональные элементы машины для литья металла 9, 9' в функциональном V-образном соединении дозирующих мульд 5, 5' с промежуточной мульдой 4. Она может поворачиваться с помощью наклоняющейся опоры по отношению к своей оси х-х в обе стороны и при этом выпускает расплавленный металл через сливные отверстия 6, 6' в дозирующие мульды 5, 5'. В качестве средств поворота на одной стороне дозирующей мульды установлены предпочтительно регулируемые по положению гидравлические цилиндры 12, 12'. Промежуточная мульда 4 установлена с опорой в двух точках на раме 16 с возможностью поворота вокруг своей продольной оси х-х, причем в качестве третьей точки крепления применен гидравлический цилиндр 11. Рама 16 установлена при этом также по меньшей мере на трех точках на взвешивающих ячейках 13. При этом взвешивающие ячейки установлены внутри общей системы так, что на них не действуют никакие поперечные силы и тем самым отсутствуют неправильные измерения.

Дозирующие мульды 5, 5' установлены поворотными относительно поперечных осей у-у с возможностью перехода из горизонтального положения в положение опорожнения при наклоне вперед. После наклона промежуточной мульды относительно продольной оси х-х расплавленный металл заполняется через сливные отверстия 6, 6' в соответствующие дозирующие мульды 5, 5' (фиг. 3 и фиг. 5).

Из этих дозирующих мульд расплавленный металл с регулировкой по весу подается соответственно в изложницу 10, 10', предусмотренную на периферии каждого литейного колеса 9, 9' с возможностью поворота на нем. При этом точно задается вес жидкого металла путем опрокидывания промежуточной мульды 4, 4' попеременно соответственно в одну или другую сторону с помощью подъемного цилиндра 11. Одновременно анод заливается из до этого наполненной дозирующей мульды 5, 5' путем контролируемого движения опрокидывания в одну из установленных на литейном колесе 9, 9' изложниц 10, 10'.

В этой первой фазе жидкий металл заливается вначале с относительно небольшим расходом в изложницу, чтобы тем самым не было разбрызгивания или проливания. В заключительной фазе по достижении заданного промежуточного веса производится равномерное заполнение изложниц 10, 10, при более высоком расходе. После того как в заключительной фазе снова достигается установленный вес расплавленного металла, производится точное по весу заполнение в третьей фазе с небольшим расходом. Для этого точка срыва потока жидкого металла выбирается так, чтобы был достигнут заданный допуск по весу. Решающими параметрами для этого являются:

- вес анода,

- разные исходные количества расплава в дозирующей мульде 5,

- геометрическая форма дозирующей мульды,

- при этом сливное окончание 8, 8, дозирующей мульды 5, 5, выполнено так, что кинетическая энергия в процессе опрокидывания уменьшается и расплав втекает в изложницу по возможности перпендикулярно.

При этом в преимущественном варианте сливное окончание 8, 8, дозирующей мульды 5, 5, выполнено так, что кинетическая энергия потока расплава значительно уменьшается и расплав входит в изложницу по возможности перпендикулярно, как это изображено на фиг. 5. При этом заполняется соответственно одна мульда 5, 5' из промежуточной мульды 4, а с помощью другой дозирующей мульды производится точное по весу заполнение первой изложницы 10, 10,.

При этом производится позиционирование следующей пустой изложницы 10 только после предшествующего заполнения обеих дозирующих изложниц 10, 10, и с другой стороны производится позиционирование следующей изложницы под уже заполненной дозирующей мульдой.

При позиционировании следует контролировать, чтобы при заданных положительном и отрицательном ускорениях литейного колеса 9, 9, края люльки анодов удерживались в допустимых пределах и было обеспечено изготовление плоскопараллельных поверхностей анода.

Время такта между позиционированием двух изложниц рассчитывается из времени остановки литейного колеса 9, 9,, например, для заполнения, проверки, а также выемки и времени перемещения при положительном или отрицательном ускорении, причем происходит наложение времени перемещения и времени заполнения.

В дополнение к предшествующему описанию следует добавить, что над разливочным устройством 1 предусмотрен изготовленный любым образом контейнер 3' для расплава 3 металла, при наклоне которого создается струя жидкого металла в питающий желоб 20, из которого заполняется промежуточная мульда 4, 4', как показано на фиг. 3. При этом контроль фактического веса производится за счет установки несущей рамы (рам) 15 или 15, 16 на взвешивающей ячейке 13. Фиг. 4 показывает установленную на поворотной опоре у-у и переводимую цилиндром 12 в наклонное положение по фиг. 5 дозирующую мульду 5, 5, с передним выпуском 7 в увеличенном изображении по фиг. 6. Фиг. 7 и 8 показывают вид из разных направлений на наклоненную в сторону промежуточную мульду 4, 4,, причем для чертежей применены одинаковые номера позиций для одинаковых деталей.

Ниже поясняется производственный цикл описанной литейной машины. Он состоит из следующих этапов:

а) количество жидкого металла подается с определяемым заранее весом из анодной печи в промежуточную мульду 4, 4, устройства литья, причем расход жидкого металла устанавливается при помощи регулирования задвижкой отверстия печи. В качестве параметра регулирования служит при этом непрерывно определяемый вес динамически возрастающей массы расплава в промежуточной мульде 4, 4,,

б) поворотом промежуточной мульды 4, 4, вокруг своей продольной оси попеременно в обе стороны с помощью опрокидывающего цилиндра 11 жидкий металл вводится в пару дозирующих мульд 5, 5,, причем после заполнения первой дозирующей мульды 5 по весовой программе промежуточная мульда 4, опрокидывается в направлении второй дозирующей мульды 5, и заданный вес металла для выполняемого анода сливается в дозировочную мульду 5,, причем взвешивающим средством 13 масса жидкого металла в промежуточной мульде 4,, а также в дозирующих мульдах строго контролируется и тем самым регулируется заполнение мульд.

Опорожнение дозирующих мульд 5, 5, в соответствующую изложницу 10 литейного колеса 9 производится путем подъема задней части дозирующей мульды 5 гидравлическим цилиндром 12, 12, с помощью (непоказанного) устройства позиционирования. При этом мульды 5, 5, наклоняются по отношению к оси у-у в наклонное положение опорожнения.

Процесс заполнения изложницы из дозирующей мульды проводится в три фазы:

Фаза 1) жидкий металл выливается сначала относительно медленно, то есть с небольшим расходом соответственно в изложницу 10. Тем самым предотвращается при кратковременном сокращении расхода разбрызгивание и проливание металла, а также вымывание металла из изложниц при увеличении времени остановки.

Фаза 2) по достижении заданного веса жидкого металла соответствующая изложница 10 равномерно заполняется с более высоким расходом металла.

Фаза 3) после достижения второго заданного веса жидкого металла в соответствующей изложнице 10 производится точное по весу заполнение соответствующей изложницы 10.

Для этого точка срыва потока расплава выбирается так, чтобы соблюдался допуск по весу. Зависимыми параметрами способа являются:

- вес анода,

- разные исходные количества расплава в дозирующей мульде 5,

- геометрические дозирующей мульды.

при этом сливная область 8, 8, дозирующей мульды 5, 5, выполнена так, что кинетическая энергия в процессе опрокидывания уменьшается и расплав входит в изложницу по существу перпендикулярно.

Попеременно заполняется только одна дозирующая мульда 5 или соответственно 5, из промежуточной мульды 4, 4,, а из другой дозирующей мульды 5, производится точное по весу заполнение изложницы.

Перечень позиций

1. Литейное устройство.

3. Контейнер/расплав металла.

4. Промежуточная мульда.

5. Дозирующая мульда.

6. Выпускное отверстие.

7. Передний выпуск.

8. Сливная область.

9. Литейное колесо.

10. Изложницы.

11. Средство для поворота промежуточной мульды.

12. Средство для поворота дозирующей мульды.

13. Средство для взвешивания содержимого промежуточной мульды.

14. Средство для взвешивания содержимого дозирующей мульды.

15. Нижняя часть несущей рамы.

16. Верхняя часть несущей рамы.

17. Остов.

18. Поворотная опора.

19. Опора.

20. Подводящий желоб.

1. Способ заполнения изложниц с контролем веса подаваемого металла на литейной машине для литья цветных металлов, преимущественно для отливки анодов из меди или из цинка, выполненной для эксплуатации в полностью механизированном процессе разливки в виде литейных колес, оснащенных изложницами, в котором на первом этапе жидкий металл вводят при регулируемом расходе с контролем непрерывного динамического возрастания веса в промежуточную емкость (4, 4`), на втором этапе, путем опрокидывания промежуточной емкости (4) попеременно в обе стороны, жидкий металл загружают в первую дозирующую емкость (5), а после ее заполнения промежуточную емкость (4) опрокидывают в сторону второй дозирующей емкости (5`) и одновременно массу жидкого металла, соответствующую массе анода, выливают из первой дозирующей емкости (5) посредством контролируемого опрокидывания в одну из установленных на литейном колесе (9, 9`) изложниц (10, 10`), отличающийся тем, что массовый расход жидкого металла при литье в изложницы разделяют на три фазы: в первой фазе расплав заливают в изложницу с относительно небольшим расходом, во второй фазе, по достижении заранее определенной массы или веса металла, производят равномерное заполнение изложницы (10) с относительно высоким расходом, в третьей фазе, после достижения второго определенного веса металла, производят точное по весу заполнение изложницы с небольшим расходом металла.

2. Способ по п.1, отличающийся тем, что попеременно из промежуточной емкости (4) заполняют только одну дозирующую емкость (5), а из другой дозирующей емкости (5`) производят заполнение изложницы (10`) с контролем веса подаваемого металла.

3. Способ по одному из пп.1 и 2, отличающийся тем, что при треугольном расположении дозирующих емкостей (5, 5`) на одном литейном колесе (9, 9`) позиционирование двух пустых изложниц (10, 10`) производят только после заполнения обеих дозирующих емкостей.

4. Способ по одному из пп.1 и 2, отличающийся тем, что при Y-образном расположении дозирующих емкостей (5, 5`) на двух литейных колесах (9, 9`) позиционирование пустых изложниц (10, 10`) под первой дозирующей емкостью (5) производят во время процесса заполнения второй дозирующей емкости (5`).

5. Способ по одному из пп.1 и 2, отличающийся тем, что промежуток времени между позиционированием двух изложниц (10, 10`), рассчитываемый из времени остановки литейного колеса (9, 9`) и времени перемещения при положительном или отрицательном ускорении, например при заполнении, проверке или выгрузке, принимают в качестве длительности цикла, причем учитывают наложение времени перемещения и, в особенности, времени заполнения.

6. Разливочная машина для литья анодов из цветных металлов, преимущественно из меди или цинка, содержащая, по крайней мере, одну установленную под выпускным отверстием плавильной печи промежуточную емкость (4) для регулируемого приема жидкого металла, выполненную с возможностью поворота вокруг своей продольной оси (х-х) без смещения, с выпускными отверстиями (6, 6`), направленными поперечно в обе стороны, дозирующие емкости (5, 5`) со сливными кромками (8, 8`) на выпуске (7, 7`), установленные под выпускными отверстиями (6, 6`) промежуточной емкости (4), выполненные с возможностью поворота вокруг своих поперечных осей (у-у), изложницы (10, 10`) из чугуна, меди или стали, расположенные на литейном колесе (9, 9`) под каждой сливной кромкой (8, 8`) дозирующих емкостей, отличающаяся тем, что сливные кромки (8, 8`) дозирующих емкостей выполнены ступенчатыми.

7. Разливочная машина по п.6, отличающаяся тем, что она снабжена гидравлическими цилиндрами (11, 11`) для наклона промежуточной емкости (4) вокруг продольной оси (х-х), гидравлическими цилиндрами (12, 12`) для наклона дозирующей емкости (5, 5`) вокруг поперечной оси (у - у), взвешивающими ячейками (13, 13` 13``) для своевременного контроля наполнения промежуточной емкости (4), и взвешивающими ячейками (14, 14`, 14``) для своевременного контроля наполнения дозирующих емкостей (5, 5`).