Способ охлаждения и калибровки профильно-погонажных изделий из полимерных материалов, получаемых методом экструзии

Иллюстрации

Показать всеИзобретение относится к области переработки полимеров, в частности к способу охлаждения и калибровки профильно-погонажных изделий из полимерных материалов, получаемых методом экструзии. В описываемом способе экструдируемый материал подают в комбинированное калибровочное устройство с водяными каналами в верхней и нижней охлаждающих плитах. В первый по ходу экструдируемого материала вакуумный паз калибровочного устройства через вакуумные отверстия диаметром 1,0 мм на экструдируемый материал подают охлаждающую воду. Подачу охлаждающей воды осуществляют под давлением 0,3 МПа при температуре 12°С. Охлаждение экструдируемого материала происходит не только за счет теплопередачи от материала к воде, циркулирующей в каналах охлаждающих плит, но и за счет контакта охлаждающей воды с материалом. Изобретение позволяет сократить время кристаллизации полимерного материала изделия при меньшей разнице температур расплава материала и охлаждающей воды. 2 ил.

Реферат

Изобретение относится к области переработки полимеров, в частности к способу охлаждения и калибровки профильно-погонажных изделий из полимерных материалов, получаемых методом экструзии.

Профильно-погонажные изделия используются в строительной отрасли в качестве стеновых панелей. В описываемом способе для охлаждения и калибровки полимерного материала, поступающего из головки экструдера, предлагается применить калибровочное устройство комбинированного типа с охлаждающими водяными каналами и одновременной подачей охлаждающей воды на экструдируемый материал в первый по ходу вакуумный паз через вакуумные отверстия диаметром 1,0 мм в верхней и нижней охлаждающих плитах калибровочного устройства. Охлаждение экструдируемого материала происходит не только за счет теплопередачи от материала профиля к воде, циркулирующей в водяных каналах верхней и нижней охлаждающих плитах, но и за счет непосредственного контакта охлаждающей воды с экструдируемым материалом, имеющим температуру 180-200°С.

Наибольшее применение в области переработки полимеров находят два типа калибраторов: «мокрые» и «сухие».

Сухие калибраторы широко применяются при производстве профильно-погонажных изделий: вагонка, стеновая панель, подоконники и т.д. Сухие калибрующие устройства предназначены для придания законченной формы профильно-погонажным изделиям за счет циркуляции жидкости в охлаждающих каналах калибрующих устройств. Калибровка изделий осуществляется за счет прохождения расплавленной композиции через профиль калибратора, где при помощи созданного вакуума экструдируемый материал приобретает точную геометрическую форму. Для обеспечения формы профиля на стенках калибратора имеются вакуумные отверстия, которые обеспечивают равномерный прижим профиля по всему контуру к стенкам канала калибратора, что позволяет равномерно отводить тепло с поверхности профиля. Для охлаждения профиля в калибраторе находятся каналы водяного охлаждения. Снижение температуры экструдируемого материала в калибраторе происходит за счет передачи тепла от материала воде, циркулирующей в водяных каналах. Водяные каналы располагают как можно ближе к внутренней поверхности профиля калибратора. («Окна и двери», 2(35)2000 г.). Непосредственного контакта экструдируемого материала с водой в сухих калибраторах нет. Сухие калибраторы хорошо описаны в литературе и патентах.

Известен также способ изготовления листовых профилированных изделий из полимерных материалов методом экструзии (Патент РФ 2138395, В29С 47/00, 27.09.1999). Данный способ заключается в том, что последовательно производят экструзию расплава полимерного материала через щелевую экструзионную головку с получением экструдированного листа в виде профильной конструкции с продольными полостями и плоскими наружными поверхностями. Затем калибруют полученный экструдированный лист посредством калибровочного устройства, снабженного, по меньшей мере, одной рубашкой охлаждения, для формирования геометрических размеров экструдированного листа и кристаллизации полимера.

Близким является способ изготовления профилированных изделий методом экструзии (Патент РФ 2233742, В29С 47/90, 10.08.2004). Данный способ заключается в том, что экструдируемый материал подают в калибровочное устройство, корпус которого содержит верхнюю и нижнюю охлаждающие плиты, герметизирующие планки и охлаждающие каналы, а его формообразующие поверхности размещены на формующих вставках, причем верхнюю и нижнюю охлаждающие плиты, а также формующие вставки выполняют из алюминия или его сплавов, при этом кромки охлаждающих каналов предварительно скругляют и калибруют экструдируемый материал до формирования геометрических размеров изделия и кристаллизации полимера. Непосредственного контакта экструдируемого материала с водой в таких калибраторах нет.

К недостаткам вышеперечисленных способов относится ограниченная производительность процесса переработки, определяемая коэффициентом теплопередачи материала, из которого изготовлен калибратор, и температурой охлаждающей воды. Необходимо плиты калибрующих устройств выполнять из материалов, обладающих высокими теплопроводными свойствами. Необходимо температуру охлаждающей жидкости поддерживать как можно ниже, около +8°С.

Мокрые калибраторы применяют в основном при производстве труб. Выходящая из фильеры экструдера пластичная и горячая масса поступает в стальную калибрующую гильзу, вставленную в вакуумную камеру с разбрызгивающими форсунками. Внутренняя поверхность гильзы полированная, имеет поперечные проточки. За счет разницы давления снаружи и внутри поверхность трубы прижимается к калибрующей поверхности гильзы и охлаждается орошаемой водой. Этот способ достаточно хорошо описан в литературе и патентах.

Наиболее близким, принятым за прототип, является способ изготовления профилированных изделий методом экструзии посредством мокрого калибратора, который описан в патенте №SU 1224162 А. Однако описанный в патенте калибратор работает исключительно как мокрый и не содержит в своем устройстве части, работающей как сухой калибратор.

Предложен способ охлаждения и калибровки профильно-погонажных изделий из полимерных материалов методом экструзии, при котором экструзией расплава полимеров получают экструдируемый материал, который подают в комбинированное калибровочное устройство. Комбинированный калибратор представляет собой стандартный сухой калибратор, в котором в первый по ходу экструдируемого материала вакуумный паз через отверстия диаметром 1,0 мм, расположенные равномерно (через 20 мм друг от друга) по всему периметру калибровочного устройства в верхней и нижней охлаждающих плитах, подают под давлением 0,3 МПа охлаждающую воду при температуре 12°С на экструдируемый материал для дополнительного съема тепла и быстрого перехода экструдата из вязкотекучего в твердое состояние. Вода подается с расходом 0,033 м3/сек (120 л/час).

Меньшее количество воды приводит к снижению производительности процесса. Большее количество воды не успевает отсасываться вакуум-насосом.

Расстояние между отверстиями 20 мм выбрано для наиболее равномерного распределения воды по периметру профиля. Меньшее расстояние невозможно выполнить по конструктивным особенностям калибратора.

Большее расстояние приводит к неравномерному распределению воды по периметру профиля.

Диаметр отверстия менее 1 мм приводит к забивке отверстия. Диаметр отверстия более 1 мм ограничен шириной вакуумного паза равной 1 мм.

Внедрение комбинированного способа калибровки и охлаждения профильно-погонажных изделий, получаемых методом экструзии, позволило увеличить скорость экструзии при производстве стеновой панели 250·10 с 2,5 м/мин до 4,2 м/мин и за счет более интенсивного теплообмена применить охлаждающую воду с температурой 12°С.

Увеличить скорость экструзии удалось тем, что в первый по ходу материала вакуумный паз комбинированного калибровочного устройства подают охлаждающую воду, которая, контактируя с нагретым до температуры 180°С-200°С экструдируемым материалом, нагревается и отсасывается вакуум-насосом. Охлаждающая вода подается в первый по ходу экструдируемого материала вакуумный паз через отверстия диаметром 1 мм, расположенные равномерно по всему периметру изделия. За счет высокой теплоемкости охлаждающей воды достигается большой съем тепла от экструдируемого материала, температура которого резко понижается и он быстрее переходит из вязкотекучего состояния в твердое.

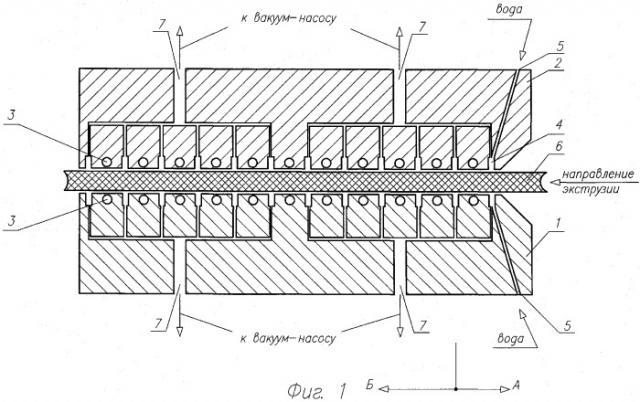

Возможность осуществления изобретения поясняется с помощью графических материалов, приведенных на фиг.1, 2.

На фиг.1 показано комбинированное калибровочное устройство для охлаждения и калибровки профильно-погонажных изделий в разрезе, состоящее из нижней 1 и верхней 2 охлаждающих плит с водяными каналами 3, вакуумными пазами 4, отверстиями для подачи воды 5.

Общее количество тепла, переданного от экструдата 6, будет равно сумме тепла, переданного за счет теплопередачи через стенку (в традиционном сухом калибраторе), и тепла, переданного от экструдата к воде за счет прямого контакта воды с нагретым до 180-200°С материалом.

Часть А калибратора работает в режиме мокрого калибрования, часть В работает как сухой калибратор.

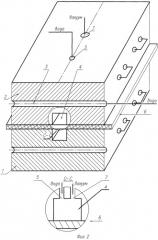

Более подробно принцип работы комбинированного калибровочного устройства представлен на фиг.2 и разрезе С-С к фиг.2.

Вода через отверстие 5 диаметром 1 мм и давлением 0,3 МПа подается в вакуумный паз, где за счет контакта с нагретым до температуры 180-200°С экструдатом 6 вода нагревается, снимая тепло с экструдата. Температура экструдата резко падает и он быстрее переходит из вязкотекучего состояния в твердое. Отработанная вода с более высокой температурой через вакуумные отверстия 7 отсасывается вакуум-насосом.

Использование данного изобретения позволило сократить время кристаллизации профильно-погонажных изделий за счет интенсивного и равномерного охлаждения и повысить производительность процесса в 1,68 раза при температуре охлаждающей воды 12°С.

Способ охлаждения и калибровки профильно-погонажных изделий из полимерных материалов, получаемых методом экструзии, при котором экструзией расплава полимеров получают экструдируемый материал, который подают в калибровочное устройство с водяными каналами в верхней и нижней охлаждающих плитах и калибруют для формирования геометрических размеров изделия и кристаллизации полимера, отличающийся тем, что экструдируемый материал подают в комбинированное калибровочное устройство, в котором в первый по ходу экструдируемого материала вакуумный паз через вакуумные отверстия диаметром 1,0 мм, расположенные равномерно по периметру контура изделия, подают под давлением 0,3 МПа охлаждающую воду при температуре 12°С на экструдируемый материал.