Упаковочное устройство

Иллюстрации

Показать всеСпособ сгибания дна упаковки, которая содержит рукав упаковочного материала с поперечным швом в конце части упаковки, образующей дно, причем упомянутая часть имеет форму щипца и предусматривает сгибание щипца так, чтобы образовать первичные клапаны на поперечных концах щипца. Способ также предусматривает формирование углов на согнутом щипце в граничных зонах между первичными клапанами и кромкой между частью рукава, образующей дно, и остальным рукавом так, что между первичными клапанами и остальной частью щипца сгибаются вторичные клапаны. Причем на каждой стороне каждого первичного клапана вторичные клапаны сгибаются по существу друг к другу. Кроме того, способ также предусматривает сгибание первичных клапанов друг к другу и их прижатие к остальной части рукава, образующей дно. Заявленное изобретение также относится к устройству для сгибания дна упаковок, а также к упаковке, выполненной по вышеуказанному способу. Предложенное изобретение обеспечивает сгибание дна упаковок таким образом, чтобы упаковка приобрела по существу округленное сечение. 3 н. и 30 з.п. ф-лы, 7 ил.

Реферат

Настоящее изобретение относится к способу и устройству для сгибания дна упаковки, а также к упаковке.

В настоящее время для разных видов жидкости используют множество разных упаковок. Упаковки или контейнеры могут быть выполнены, например, из алюминия, пластика или многослойной бумаги. Для разных видов жидкости могут быть пригодны разные упаковочные материалы и разные конструкции контейнеров.

Выбор упаковочного материала также основан на выборе конструкции контейнера. Один вид контейнера, который особенно подходит для негазированных напитков, состоит из рукава, дна и верха, причем разные части необязательно выполнены из одного и того же материала. Например, рукав и дно могут быть целиком выполнены из многослойной бумаги, а верх может быть выполнен из пластика литьем под давлением. Например, дно формируют путем запечатывания одного конца рукава и затем его сгибания таким образом, чтобы образовать квадратное или прямоугольное дно. Такой контейнер раскрыт в EP-B1-0960014 и в WO 98/32666. Подобная конструкция раскрыта в EP-A1-0862980. Такие контейнеры могут быть использованы для напитков, которые выпиваются прямо из контейнера. Когда контейнер удерживают в одной руке, часто бывает гораздо удобнее, чтобы контейнер был круглым в сечении. Однако известные контейнеры с согнутым дном имеют квадратное или прямоугольное сечение. С помощью известных способов невозможно согнуть дно таким образом, чтобы сечение рукава было по существу круглым.

Задача настоящего изобретения состоит в создании способа сгибания дна упаковки таким образом, чтобы упаковка приобрела по существу округленное сечение. Эта и дополнительные задачи решаются способом по п.1 с предпочтительными вариантами выполнения, приведенными в пп.2-7, и устройством по п.8 с предпочтительными вариантами выполнения, приведенными в пп.9-31, а также упаковкой по п.32 с предпочтительным вариантом выполнения, приведенным в п.33.

Так, согласно способу по изобретению, сгибают дно упаковки, которая содержит рукав упаковочного материала с поперечным швом в конце части упаковки, образующей дно, причем упомянутая часть имеет форму щипца, с использованием стадий:

сгибания щипца так, чтобы образовать первичные клапаны на поперечных концах щипца,

формирования углов на согнутом щипце в граничных зонах между первичными клапанами и кромкой между частью рукава, образующей дно, и остальным рукавом так, что между первичными клапанами и остальной частью щипца сгибаются вторичные клапаны, причем на том же первичном клапане вторичные клапаны при этом сгибают по существу друг к другу,

сгибания первичных клапанов друг к другу и

прижатия первичных клапанов к остальной части рукава, образующей дно.

Этот способ сгибания имеет преимущество в том, что он быстрый и эффективный. Он обеспечивает упаковке устойчивое дно такой формы, которая придает остальной части рукава по существу округленную форму в сечении, делая упаковку удобной для удерживания потребителем. Этот способ сгибания дна может быть также использован для формирования упаковок, имеющих сечение, образуемое двумя полукругами, соединенными двумя по существу параллельными прямыми линиями. Расстояние между прямыми линиями и округлой стороной позволяет потребителю с большей легкостью удерживать даже упаковку большого объема.

Согласно предпочтительному варианту выполнения изобретения дно упаковки сгибают в восьмиугольную форму. Это обеспечивает упаковку с формой дна, придающей рукаву округленное сечение.

Дополнительно рукав может иметь продольный шов, и тогда предпочтительно щипец предварительно отгибают от продольного шва до стадии сгибания, на которой образуются первичные клапаны.

Это облегчает выполнение остального сгибания, так как направление сгибания щипца в таком случае заранее определено. Так, это обеспечивает, что щипец не будет согнут в середине, а будет согнут в разных направлениях к части рукава, образующей дно. Предварительное отгибание от продольного шва является самым простым способом сгибания щипца, так как в таком случае его не сгибают через двойные слои упаковочного материала в продольном шве.

Щипец может быть нагрет во время предварительного сгибания для уменьшения риска возникновения трещин в упаковочном материале. Это повышает надежность предотвращения контактирования содержимого упаковки с наружной частью упаковки или любыми другими слоями в упаковочном материале, кроме одного ближайшего к содержимому слоя, которое могло бы привести к ухудшению качества содержимого.

До стадии прижатия щипец может быть нагрет по его длине в нескольких местах, в которых он должен быть приварен на стадии прижатия. Это обеспечивает простой способ удерживания сгибов вместе, так как нагревание расплавляет часть поверхностного упаковочного материала, который затем приваривается к частям щипца, прижатым к нему на стадии прижатия.

Первый способный разделяться внешний формообразующий инструмент может поддерживать упаковку на стадии прижатия. Это является предпочтительным, так как это улучшает стабильность, и прижатие может быть выполнено с большей силой, обеспечивая, таким образом, прочный сгиб.

Первый способный разделяться внешний формообразующий инструмент может открываться и закрываться вдоль контуров параллелограмма. Это позволяет экономить пространство во время открытия формообразующего инструмента. Это также является предпочтительным, так как это быстрый и удобный способ работы формообразующего инструмента, так как перемещение открытия инструмента используется в той же степени по всей высоте упаковки.

Изобретение касается также устройства для сгибания дна упаковки, которая сдержит рукав упаковочного материала с поперечным швом в дне в форме щипца, причем устройство содержит:

первый гибочный узел для сгибания щипца так, чтобы на поперечных концах щипца образовать клапаны,

узел формирования углов на согнутом щипце в граничных зонах между первичными клапанами и кромкой между частью рукава, образующей дно, и остальным рукавом так, что вторичные клапаны сгибаются между первичными клапанами и остальной частью щипца, причем вторичные клапаны на каждой стороне каждого первичного клапана при этом сгибаются по существу друг к другу,

второй гибочный узел для сгибания первичных клапанов друг к другу и

узел прижатия этих клапанов к остальной части, образующей дно рукава. Устройство предпочтительно выполнено для сгибания дна в восьмиугольную форму. Это устройство имеет вышеуказанные преимущества ранее описанного способа.

Узел формирования углов может иметь четыре ножа, установленных по существу в углах прямоугольника так, что каждый соответствующий нож способен работать на соответствующей стороне соответствующего клапана. Это позволяет быстрым и эффективным образом формировать углы одновременно на обеих сторонах обоих поперечных концевых клапанов.

Рукав может иметь продольный шов, а устройство может содержать средство для предварительного отгибания щипца от продольного шва, а также может иметь первое средство для нагревания предварительно согнутого щипца и уменьшения риска появления трещин в упаковочном материале. Средство для предварительного сгибания щипца и первое средство для нагревания предварительно согнутого щипца могут быть установлены в первом блоке, который позволяет выполнять предварительное сгибание и нагревание по существу одновременно, тем самым позволяя устройству работать с большей эффективностью.

По меньшей мере один первый цилиндр может быть соединен с соответствующим по меньшей мере одним первым кулачковым колесом и может быть приспособлен для управления перемещением первого блока и его элементов. Это обеспечивает более простой и надежный способ управления перемещениями.

Устройство может содержать первую пару кронштейнов для удерживания узла формирования углов и вторую пару кронштейнов для удерживания первого гибочного узла, причем в каждом таком кронштейне предусмотрены кулачковые поверхности, причем один вал устанавливают на каждой стороне этих пар для перемещения вдоль кулачковой поверхности на каждой стороне этих пар и при этом одновременного управления перемещением узла формирования углов и первого гибочного узла. Это обеспечивает простой способ управления перемещением этих двух узлов, а также обеспечивает их перемещение в требуемом направлении относительно друг друга и относительно упаковки. Это также упрощает конструкцию устройства, поскольку два узла могут приводиться в перемещение и управляться одним общим приводом, с которым соединены валы.

Устройство может содержать по меньшей мере одну опору для клапана, способную прижимать первичные клапаны к гибочному узлу. Это позволяет обеспечить привлекательный вид готового согнутого дна упаковки.

Устройство может содержать второе средство для нагревания нескольких мест на согнутом щипце вдоль его длины, в которых этот щипец должен привариваться, в такой степени, чтобы пластиковый слой, присутствующий в упаковочном материале по меньшей мере частично расплавлялся. Это позволяет упростить получение эффективного запечатывания согнутого дна.

По меньшей мере одна опора для клапана может быть способна удерживать клапаны во время нагревания. Это обеспечивает правильное положение клапанов во время нагревания, так что второму средству нагревания легче приблизиться к щипцу и нагреть его в нужном месте.

Узел формирования углов, гибочный узел и второе средство для нагревания щипца могут быть установлены во втором блоке. Это позволяет выполнять эти три операции в течение очень короткого временного интервала и позволяет узлам работать на упаковке в частично пересекающихся временных интервалах. Это делает устройство более быстрым и эффективным.

По меньшей мере один второй цилиндр может быть соединен с соответствующим по меньшей мере одним вторым кулачковым колесом и может быть приспособлен управлять перемещением второго блока и его элементов. Это обеспечивает простой и эффективный способ управления перемещениями.

Устройство может содержать первый способный разделяться формообразующий инструмент для поддерживания упаковки во время прижатия клапанов к части рукава, образующей дно. Это добавляет упаковке устойчивость и позволяет использовать большее усилие в узле прижатия, что делает сварку сгиба более надежной.

Каждая часть первого способного разделяться формообразующего инструмента может быть выполнена с возможностью открытия и закрытия по существу вдоль контура параллелограмма. Это обеспечивает экономию пространства во время открытия формообразующего инструмента. Это также является предпочтительным, так как это быстрый и удобный способ работы формообразующего инструмента, поскольку перемещение открытия инструмента используется в такой же степени по всей высоте упаковки.

Первый способный разделяться формообразующий инструмент, узел прижатия и второй гибочный узел могут быть установлены в третьем блоке. Это позволяет обеспечить прижатие первичных клапанов сразу же после их сгибания, делая таким образом прижатие более надежным, чем в случае, когда упаковку требуется переместить перед стадией прижатия.

По меньшей мере один третий цилиндр может быть соединен с соответствующим по меньшей мере третьим кулачковым колесом и может быть способен управлять перемещением третьего блока и его элементов. Это обеспечивает легкий эффективный и надежный способ управления перемещениями.

По меньшей мере один цилиндр может способен управлять перемещением по меньшей мере одной движущейся части, входящей в состав устройства, причем упомянутый по меньшей мере один цилиндр соединен с одним концом соответствующего по меньшей мере одного рычага, который в свою очередь прикреплен на другом конце и установлен с возможностью упора в соответствующее вращающееся кулачковое колесо, и перемещение которого управляется им же. Это позволяет управлять перемещением этой движущейся части простым эффективным и надежным способом.

По меньшей мере один цилиндр может быть выполнен с возможностью тянуть рычаг к центру кулачкового колеса. Это означает, что движущаяся часть, управляемая цилиндром, когда кулачковое колесо не толкает цилиндр, перемещается в положение ближе к упаковке или другой половине движущейся части. Это означает также, что единственной силой, толкающей движущиеся части к упаковкам или к другим половинам, т.е. в их так называемые активные положения, является усилие цилиндров, которое не должно быть очень большим, чтобы достичь желаемых стадий сгибания. Это предпочтительно в случае, когда, например, какой-нибудь инструмент, например отвертка, случайно попадает в устройство. Поскольку единственной силой, действующей на инструмент, является усилие цилиндров, то этот инструмент может быть относительно легко извлечен без разборки всего устройства.

По меньшей мере один рычаг и по меньшей мере одно кулачковое колесо приспособлены для циклического поднятия указанного по меньшей мере одного цилиндра. Это обеспечивает легкий способ управления цилиндрами и, таким образом, перемещением движущейся части/частей, соединенных с цилиндром.

Могут быть обеспечены по меньшей мере два цилиндра, каждый из которых управляется соответствующим рычагом от соответствующего кулачкового колеса, причем указанные по меньшей мере два кулачковых колеса установлены на общем вращающемся кулачковом валу. Это предпочтительно, так как это позволяет использовать один общий привод для приведения в действие всех кулачковых колес, и таким образом, всех движущихся частей. Это рентабельно и делает устройство более простым для работы и обслуживания.

Рычаг может быть способен упираться в кулачковое колесо в точке, расположенной от его закрепленного конца на расстоянии одной третьей части расстояния между закрепленным концом и цилиндром. Это действует таким образом, что поднятие в кулачковой кривой, например, на 1 см поднимает цилиндр на 2 см, делая, таким образом, возможным использование очень гладких кулачковых изгибов на кулачковом колесе. Это предпочтительно, поскольку это уменьшает износ кулачковых изгибов.

Движущиеся части могут содержать по меньшей мере одно из следующего:

первый гибочный узел для сгибания щипца таким образом, что на его сторонах создаются клапаны,

узел формирования углов на согнутом щипце,

второй гибочный узел для сгибания клапанов друг к другу,

узел для прижатия клапанов к остальной части рукава,

средство для предварительного сгибания щипца,

первое средство для нагревания предварительно согнутого щипца,

второе средство для нагревания согнутого щипца,

первый способный разделяться формообразующий инструмент для удерживания упаковки во время прижатия клапанов.

Изобретение дополнительно касается упаковки, содержащей рукав упаковочного материала с продольным швом и поперечный швом в дне в форме щипца, причем дно согнуто таким образом, что

щипец отогнут от продольного шва,

средняя часть щипца согнута к части рукава, образующей дно, и

поперечные концевые части щипца согнуты друг к другу и средней части щипца, причем

в зонах между сторонами поперечных концевых частей щипца и кромками между частью рукава, образующей дно, и остальным рукавом, сгибы обеспечены на каждой стороне каждой поперечной концевой части и согнуты к щипцу и части рукава, образующей дно, между поперечной концевой частью и частью рукава, образующей дно, таким образом, что дно имеет по существу восьмиугольную форму. Эта упаковка имеет по существу округленную форму сечения рукава благодаря восьмиугольной форме дна. В результате полученную упаковку удобно держать в руке, например, во время питья. Согнутое дно является устойчивым и может быть легко изготовлено, что приводит к эффективному производству упаковки.

Краткое описание чертежей

Изобретение описывается ниже со ссылкой на сопровождающие чертежи, на которых

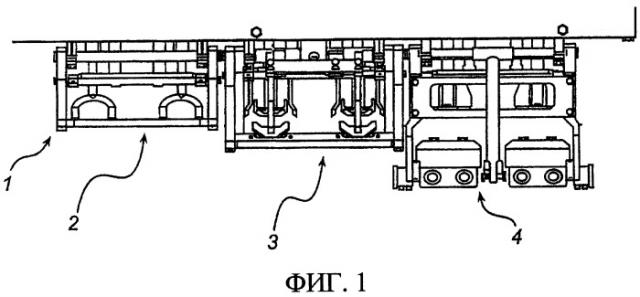

фиг. 1 - вид сбоку гибочного устройства,

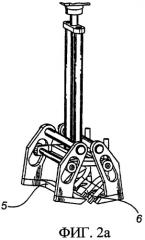

фиг. 2а - вид в перспективе первого блока, когда он открыт,

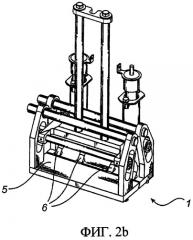

фиг. 2b - вид в перспективе первого блока, когда он закрыт,

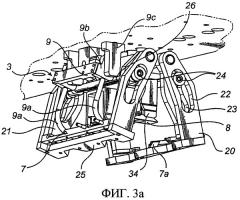

фиг. 3а - вид в перспективе второго блока в первом положении,

фиг. 3b - вид в перспективе второго блока во втором положении, когда он закрыт,

фиг. 3с - вид в перспективе второго блока в третьем положении,

фиг. 4а - вид в перспективе третьего блока, когда он открыт,

фиг. 4b - вид в перспективе третьего блока, когда он закрыт,

фиг. 5а - вид части упаковки, которая должна быть согнута с одной стороны,

фиг. 5b - вид части упаковки, которая должна быть согнута с другой стороны,

фиг. 5с - вид в перспективе упаковки с частично согнутым дном,

фиг. 5d - вид сверху упаковки со стороны дна, когда дно согнуто,

фиг. 6а - вид кулачкового профиля,

фиг. 6b - вид другого кулачкового профиля,

фиг. 7а - часть второго блока в большем масштабе,

фиг. 7b - другая часть второго блока в большем масштабе.

Ниже описывается работа и разные части устройства для сгибания дна. Хотя устройство показано без каких-либо упаковок, эти упаковки будут иметь обычную форму, представленную на фиг. 5а-5d. Устройство 1 для сгибания дна на фиг. 1 состоит из первого блока 2, второго блока 3 и третьего блока 4. Согласно показанному варианту выполнения изобретения устройство 1 для сгибания выполнено для работы на двух упаковках одновременно в каждом узле, то есть при обычном производстве внутри этого гибочного устройства размещается шесть упаковок. На чертежах, таким образом, разные узлы гибочного устройства 1 часто показаны парными.

Первый блок 2 показан на фиг. 2а и 2b. Он состоит из узла предварительного сгибания 5 и узла предварительного нагревания 6.

Второй блок 3 показан на фиг. 3а и 3b. Он состоит из узла 7 формирования углов с ножами 7а, первого гибочного узла в форме плунжера 8 и узла нагревания 9 с патрубком 9а, соединительной детали 9b и детали подачи 9с. На фиг. 3а и 3b показаны кронштейны 20 и 21, которые имеют кулачковые желоба 22 и 23 соответственно. На каждой стороне кронштейнов обеспечены валы 24. Также обеспечены способный разделяться формообразующий инструмент 25, опоры 34 для клапана и платформа 26.

Третий блок 4 показан на фиг. 4а и 4b. Он состоит из способного разделяться формообразующего инструмента 10, узла прижатия в форме плунжера 11 и второго гибочного узла в форме плугов 12. На фиг. 4а и 4b также показан цилиндр 16, кулачковый диск 17, кулачковый вал 18 и рычаг 19.

На фиг. 5а и 5b показана форма упаковки 13, подлежащей сгибанию. Упаковка 13 состоит из рукава 14 с щипцом 15 с поперечным швом 33 на одном ее конце. Упаковка 13 имеет также продольный шов 22. На фиг. 5а упаковка показана с дном в частично согнутом состоянии. Упаковка 13 имеет первичные клапаны 31 и вторичные клапаны 32. На фиг. 5d показано согнутое дно упаковки.

Во время работы упаковки 13 подаются в гибочное устройство 1 с левой стороны на фиг. 1 по транспортеру ленточного типа (не показан). Упаковки 13 установлены на ленте транспортера «вверх дном», то есть стоя своими верхними частями на ленте, при этом они могут быть уже заполнены требуемым содержимым и могут иметь верхнюю крышку, то есть пластиковый верх. Со стороны дна, обращенного вверх и к устройству 1 для сгибания дна, упаковки 13 запечатаны поперечным швом 33. Таким образом, упаковки 13 запечатаны со стороны дна и, возможно, также заполнены. Поперечный шов 33 образует щипец 15 вместе с заданной частью рукава.

Материалом упаковки 13 может быть, например, ламинированная в один или более слоев бумага, и может быть также обеспечен алюминиевый слой. Обычная структура материала упаковки содержит (в направлении изнутри упаковки наружу) самый внутренний слой из пластика, алюминиевый слой (так называемый барьерный слой), слой картона и самый верхний слой из пластика. Алюминиевый барьер может, конечно, быть исключен или заменен другими барьерными материалами. Кроме того, слой картона может быть также заменен другими слоями, например полимера, придающего упаковке требуемую жесткость.

На фиг. 2а первый блок показан в открытом положении, а на фиг. 2b в закрытом положении. В первом блоке 2 предварительное сгибание выполняют с использованием узла предварительного сгибания 5. Этот узел предварительно сгибает щипец 15 слегка в сторону от продольного шва 22. Во время предварительного сгибания щипца 15 узел предварительного сгибания 6 нагревает щипец 15 в месте, где его сгибают, с использованием, например, патрубков, подающих горячий воздух. Это нагревание делает слои в упаковочном материале более гибкими и поэтому позволяет вытягивание материала во время предварительного сгибания без возникновения каких-либо трещин в слоях. В случае асептических упаковок особенно важно, чтобы алюминиевый слой не был поврежден в такой степени, чтобы асептическое свойство упаковки могло быть нарушено.

Предварительное отгибание щипца 15 от продольного шва 22 предпочтительно, но не обязательно, так как выполнять сгибание через продольный шов 22 труднее, когда несколько слоев упаковочного материала лежат один над другим, чтобы сделать шов надежным.

Далее упаковку 13 (или упаковки, как показано на примере) транспортируют к второму блоку 3, в котором щипец 15 сгибают, формируют углы, и щипец 15 нагревают в нескольких местах. Во время этих операций упаковка 13 удерживается формообразующим инструментом 25 и нижней частью опор 34 для клапана. Формообразующий инструмент 25 и опоры 34 для клапана вместе определяют восьмиугольную форму упаковки.

Средняя часть предварительно согнутого щипца 15 прижимается к части упаковки 13, образующей дно, с использованием плунжера 8. Эта операция создает первичный клапан 31 на каждом из двух поперечных концов щипца 15. Верхние части опор 34 для клапана, которые установлены на платформе 26, прижимают клапаны 31 к плунжеру 8, когда они находятся в самом нижнем положении. Для того, чтобы дно готовой сложенной упаковки выглядело привлекательно, важно, чтобы клапаны 31 были плоскими. На каждой стороне каждого первичного клапана 31 в зоне между верхним концом клапана 31 и кромками между частью рукава, образующей дно, и остальной частью рукава на упаковку действует узел 7 формирования углов.

Узел 7 формирования углов содержит четыре ножа 7а, действующих на каждую упаковку, причем ножи 7а прижимаются к каждой такой зоне для образования угла или вторичного клапана 32 в каждой зоне. Эти вторичные клапаны 32 сгибают между верхом каждого соответствующего клапана 31 и придавленной вниз средней частью щипца 15. Упаковка с первичными клапанами 31 и вторичными клапанами 32 придает сложенному дну восьмиугольную форму после окончания операции складывания, как показано на фиг. 5d.

В нескольких местах на щипце 15 упаковочный материал нагревается с использованием патрубков 9а горячего воздуха узла нагревания 9, которые перемещаются в положение нагревания щипца 15 и из него. В этих местах нагревание вызывает расплавление пластикового слоя на поверхности упаковочного материала. Во время нагревания первичные клапаны 31 удерживаются в своем положении с помощью опор 34 клапана для уверенности в том, что щипец 15 нагрет в правильных местах, и что патрубки 9а имеют достаточно места, чтобы подойти близко к местам нагревания. Важно, чтобы патрубки 9а для подачи горячего воздуха находились близко к желаемым местам нагревания во время нагревания, так как их воздействие уменьшается экспоненциально их расстоянию от места нагревания.

Горячий воздух подают в патрубок 9а через соединительную деталь 9b, показанную на фиг. 7b, которая соединена с источником горячего воздуха (не показан). Когда патрубок 9а для подачи горячего воздуха перемещается в положение или из положения, в котором он нагревает щипец, соединительная деталь 9b скользит по детали подачи 9с. Соединение между соединительной деталью 9b и деталью подачи 9с представляет собой скользящее шарнирное соединение, в котором отверстие 27 в соединительной детали 9b выполнено с возможностью скольжения в аркообразной щели 28 в детали подачи 9с. Горячий воздух подают через щель 28.

Поверхность 29 вокруг отверстия 27 в соединительной детали 9b плотно прилегает к поверхности детали подачи 9с, позволяя воздуху выходить из щели 28 в любом месте, но только не через отверстие 27 в соединительной детали 9b.

Узел 7 формирования углов установлен на кронштейне 20, и формообразующий инструмент установлен на кронштейне 21. Перемещение кронштейнов управляется парой валов 24 на каждой стороне кронштейнов. Валы установлены на платформе 26 и, таким образом, могут перемещаться только в двух направлениях, то есть вверх и вниз, но не вбок. Концы валов 24 скользят в кулачковых желобах 22, 23 на каждой стороне каждого кронштейна.

Кулачковые желоба 23 на кронштейне 21 формообразующего инструмента имеют форму, показанную на фиг. 6а, а кулачковые желоба 22 на узле формирования углов имеют форму, показанную на фиг. 6b. Таким образом, кронштейн 20 узла формирования углов и кронштейн 21 формообразующего инструмента управляются теми же валами, но перемещаются по-разному, так как кулачковые желоба имеют разную форму.

Перемещением плунжера 8 управляют отдельно, также как и перемещением узла нагревания 9.

Первое положение второго блока показано на фиг. 3а. Здесь плунжер 8 поднят вверх, и формообразующий инструмент 25, и узел 7 формирования углов открыты. В этом положении упаковки 13, дно которых должно быть согнуто, пошагово перемещаются в этот блок.

На фиг. 3b плунжер 8 опущен вниз и сгибает щипец для образования первичных клапанов 31, и ножи 7а прижимаются к упаковке и сгибают углы или вторичные клапаны 32 на каждой стороне каждого клапана 31 в зоне между верхним концом клапана 31 и кромками между частью рукава 14, образующей дно, и остальным рукавом 14. Формообразующее устройство 25 удерживает упаковку 13 во время этой операции.

На фиг. 3с плунжер 8 поднят, и ножи 7а не находятся в контакте с упаковкой 13. Узел нагревания 9 переместился в положение, в котором патрубки 9а горячего воздуха действуют на несколько мест на согнутом щипце 15 и, по меньшей мере, частично расплавляют пластиковый слой на поверхности упаковочного материала в этих местах. Формообразующий инструмент 25 все еще удерживает упаковку 13. Наконец, блок возвращается в положение, показанное на фиг.3а.

Далее упаковки пошагово перемещаются к третьему блоку 4, в котором происходит окончательное сгибание и сваривание дна. На фиг. 4а третий блок показан в открытом положении, в котором формообразующие инструменты 10 открыты, а плуги 12 и плунжер 11 подняты вверх.

Когда упаковка 13, имеющая форму, показанную на фиг. 5с, поступает к третьему блоку 4, формообразующий инструмент 10 закрывается вокруг упаковки 13. В это же время плуги 12 начинают действовать на клапаны 31 и слегка сгибают их к средней части щипца 15. Это положение третьего блока 4 показано на фиг. 4b.

На фиг. 4с плунжер 11 прижимает клапаны 31 полностью к согнутой средней части щипца 15, и благодаря предыдущему расплавлению ряда мест на щипце клапаны 31 затем привариваются в их согнутом положении к щипцу 15. Дно упаковки 13 теперь имеет форму, показанную на фиг. 5d. Во время прижатия плунжера 11 плуги 12 остаются в том же месте, так как они способны продолжаться через плунжер 11 так, что его перемещение на них не оказывает влияния. Плунжер 11 остается прижатым к дну в течение примерно 50 мс для того, чтобы обеспечить соответствующее приваривание. После этого формообразующий инструмент 10 открывается, и плуги 12 поднимаются вверх от упаковки. Плунжер 11 также поднимается из согнутого и приваренного дна, и упаковка 13 пошагово выводится из гибочного устройства.

Далее описывается система управления перемещением разных движущихся частей в устройстве. Каждая движущаяся часть в гибочном устройстве соединена с соответствующим цилиндром 16. Некоторые из движущихся частей могут быть соединены с одним и тем же цилиндром, как в случае с узлом 7 формирования углов, и формообразующим инструментом 25.

На фиг. 4а и 4b цилиндр 16 на одном конце соединен с плунжером 11 в третьем блоке 4. Это описание, конечно, также применимо к другим движущимся частям в устройстве.

Цилиндр 16 расположен так, что всегда действует вниз и, таким образом, в показанном примере толкает плунжер 11 вниз. Цилиндр 16 на другом своем конце соединен с рычагом 19, который, в свою очередь, прикреплен к фиксированной точке 30 на другом его конце. Конечное положение вертикального перемещения цилиндра может регулироваться эксцентриковой втулкой (не показана) в фиксированной точке 30. На расстоянии одной третьей части длины рычага 19 от фиксированной точки 30 рычаг 19 упирается во вращающийся кулачковый диск 17. Кулачковый диск 17 установлен на кулачковом валу 18, управляющем вращением кулачкового диска 17.

Форма и перемещение кулачкового диска 17, в свою очередь, управляют перемещением цилиндра 16. Когда рычаг 19 упирается в часть кулачкового диска 17, имеющую больший диаметр, как показано на фиг. 4а и 4b, рычаг 19 поднимается и, в свою очередь, поднимает цилиндр 16. Это, в свою очередь, поднимает движущуюся часть, соединенную с цилиндром 16, в данном случае плунжер 11.

Когда рычаг 19 упирается в часть кулачкового диска 17, имеющую меньший диаметр, как показано на фиг. 4с, рычаг 19 опускается, и цилиндр 16 позволяет толкать плунжер 11 вниз.

Так как рычаг 19 упирается в кулачковый диск 17 на расстоянии одной третьей части длины рычага 19 от фиксированной точки 30, поднятие в кулачковом диске 17 на одну единицу поднимает конец рычага, соединенного с цилиндром 16, на две единицы. Это означает, что изменения в диаметре кулачкового диска 17 могут быть небольшими и при этом все еще могут обеспечивать желаемые изменения в положении цилиндра 16.

Когда движущиеся части должны быть перемещены по существу в боковом направлении, чтобы войти в контакт и выйти из контакта с упаковкой 13, вертикальное перемещение цилиндра 16 преобразуется, по меньшей мере, частично в боковое перемещение посредством кулачковых желобов в кронштейнах, на которых соответствующая движущаяся часть установлена. Пример этого показан на фиг. 3а и 3b, где вертикальное перемещение вала 24 преобразуется, по меньшей мере, частично в боковое перемещение кронштейнов 20 и 21.

Три блока одновременно работают на упаковках. Также в показанном варианте выполнения каждый блок приспособлен для работы на двух упаковках одновременно, так что упаковки всегда перемещаются одновременно на два шага, чтобы достичь следующего блока. Конечно, можно также обрабатывать одну, три, четыре или любое количество упаковок одновременно. Тогда, конечно, упаковки перемещаются одновременно на соответствующее число шагов.

Хотя изобретение описано выше в связи с конкретным вариантом выполнения и его примерами, изобретение не должно этим ограничиваться. Различные изменения и модификации возможны без отхода от объема изобретения, определенного в прилагаемой формуле изобретения.

1. Способ сгибания дна упаковки (13), которая содержит рукав (14) упаковочного материала с поперечным швом (33) в конце части упаковки (13), образующей дно, причем упомянутая часть имеет форму щипца (15), предусматривающий стадии:

сгибания щипца (15) так, чтобы образовать первичные клапаны (31) на поперечных концах щипца, формирования углов на согнутом щипце (15) в граничных зонах между первичными клапанами (31) и кромкой между частью рукава (14), образующей дно, и остальным рукавом (14) так, что между первичными клапанами (31) и остальной частью щипца (15) сгибаются вторичные клапаны (32), причем на каждой стороне каждого первичного клапана (31) вторичные клапаны (32) при этом сгибаются по существу друг к другу, сгибания первичных клапанов (31) друг к другу и прижатия первичных клапанов (31) к остальной части рукава (14), образующей дно.

2. Способ по п.1, в котором дно упаковки (13) сгибают в восьмиугольную форму.

3. Способ по п.1, в котором рукав (14) имеет продольный шов (22), и щипец (15) предварительно отгибают от продольного шва (22) до стадии сгибания, образующей первичные клапаны.

4. Способ по п.3, в котором щипец (15) нагревают во время предварительного сгибания.

5. Способ по любому из пп.1-4, в котором до стадии прижатия щипец (15) нагревают вдоль его длины в нескольких местах, в которых щипец (15) должен привариваться на стадии прижатия.

6. Способ по любому из пп.1-4, в котором первый, способный разделяться внешний формообразующий инструмент (10) поддерживает упаковку (13) на стадии прижатия.

7. Способ по п.6, в котором первый, способный разделяться внешний формообразующий инструмент (10) открывают и закрывают вдоль контуров параллелограмма.

8. Устройство для сгибания дна упаковки (13), которая содержит рукав (14) упаковочного материала с поперечным швом (33) в конце части упаковки (13), формирующей дно, причем упомянутая часть имеет форму щипца (15), причем устройство содержит первый гибочный узел (8) для сгибания щипца (15) так, что на поперечных концах щипца образуются первичные клапаны (31), узел (7) формирования углов на согнутом щипце в граничных зонах между первичными клапанами (31) и кромкой между частью рукава (14), образующей дно, и остальным рукавом (14) так, что вторичные клапаны (32) сгибаются между первичными клапанами (31) и остальной частью щипца (15), причем вторичные клапаны (32) на каждой стороне каждого первичного клапана (31) при этом сгибаются по существу друг к другу, второй гибочный узел (12) для сгибания первичных клапанов (31) друг к другу и узел (11) для прижатия первичных клапанов (31) к остальной части, образующей дно рукава (14).

9. Устройство по п.8, которое выполнено для сгибания дна в восьмиугольную форму.

10. Устройство по п.8, в котором узел (7) формирования углов содержит четыре ножа (7а), установленных по существу в углах прямоугольника таким образом, чтобы каждый соответствующий нож был способен работать на соответствующей стороне соответствующего первичного клапана (31).

11. Устройство по любому из пп.8-10, в котором рукав (14) имеет продольный шов (22), а устройство содержит средство (5) для предварительного отгибания щипца (15) от продольного шва (22).

12. Устройство по п.11, которое содержит первое средство (6) для нагревания предварительно согнутого щипца (15).

13. Устройство по п.12, в котором средство (5) для предварительного сгибания щипца (15) и первое средство (6) для нагревания предварительно согнутого щипца (15) установлены в первом блоке (2).

14. Устройство по п.13, в котором, по меньшей мере, первый цилиндр (16), соединенный с соответствующим, по меньшей мере, одним первым кулачковым колесом (17), способен управлять перемещением первого блока (2) и его элементов.

15. Устройство по любому из пп.8-10 и 12-14, которое содержит первую пару кронштейнов (21) для удерживания узла (7) формирования углов и вторую пару кронштейнов (20) для удерживания второго формообразующего инструмента (25), причем в каждом таком кронштейне (21, 20) предусмотрены кулачковые поверхности (23, 22), причем один вал (24) устанавливается на каждой стороне пары для перемещения вдоль кулачковой поверхности (22, 23) на каждой стороне пар и, таким образом, одновременного управления перемещением узла (7) формирования углов и второго формообразующего инструмента (25).

16. Устройство по любому из пп.8-10 и 12-14, которое содержит, по меньшей мере, одну опору (34) для клапана, способную прижимать первичные клапаны (31) к гибочному узлу (8).

17. Устройство по любому из пп.8-10 и 12-14, которое содержит второе средство (9) для нагревания нескольких мест на согнутом щипце (15) вдоль его длины, в которых он должен привариваться.

18. Устройство по п.17, в котором во второе средство (9) для нагревания горячий газ подается из источника горячего газа через скользящее шарнирное соединение.

19. Устройство по п.17, в котором, по меньшей мере, одна опора (34) для клапана может быть способна удерживать первичные клапаны (31) во время нагревания щипца (15).

20. Устройство по п.17, в котором узел (7) формирования углов, гибочный узел (8), опора (34) для клапана и второе средство (9) для нагревания щипца (15) установлены во втором блоке (3).

21. Устройство по п.20, в котором, по меньшей мере, один второй цилиндр (16), соединенный с соответствующим, по меньшей мере, одним вторым кулачковым колесом (17), способен управлять перемещением второго блока (3) и его элементов.

22. Устройство по любому из пп.8-10, 12-14 и 18-21, которое содержит первый, способный разделяться формообразующий инструмент (