Пленка, лист слоистого материала и способы их изготовления

Иллюстрации

Показать всеИзобретение направлено на создание способа изготовления микропористого слоистого материала. Материал содержит первый слой пленки и второй слой. Первый слой пленки включает инициатор пор и соединен со вторым слоем для формирования листа слоистого материала. Лист слоистого материала вытягивают с использованием по меньшей мере одного перекрестного устройства CD и по меньшей мере одного блока вытягивания MDO. Также предложен способ изготовления микропористой пленки, включающий экструзию термопластичной пленки, состоящей из полимера, который включает инициатор пор. Результатом является получение материала с исключительной воздухопроницаемостью и свойствами барьера для жидкости. 3 н. и 20 з.п. ф-лы, 10 ил., 3 табл.

Реферат

Уровень техники

Способы производства микропористых пленок хорошо известны в данной области техники. Например, в американском патенте №3870593 (который приведен здесь в качестве ссылки) описан способ, с помощью которого изготовляют микропористую пленку путем: (1) диспергирования мелко перемолотых частиц негигроскопичной неорганической соли, такой как карбонат кальция, в полимере; (2) формирования пленки из полимера и (3) вытягивания пленки для получения микропористой структуры. Такие микропористые пленки можно использовать в качестве воздухопроницаемых барьерных слоев (например, в подгузниках).

Хотя существует множество публикаций предшествующего уровня техники, в которых описаны микропористые пленки, в большинстве из них (например, в американском патенте №4353945) описан только однонаправленный или двухосевой способ вытягивания. Наиболее широко используются следующие три способа вытягивания: вытягивание с ОМН (MDO) (ориентация в машинном направлении), вытягивание с использованием ширильных печей и вытягивание с помощью валков с взаимно зацепленными кольцами (также называемых встречно-гребенчатыми валками). Блоки вытягивания с ОМН появились с начала производства микропористой пленки и поставлялись такими компаниями как Marshall and Williams, Inc г.Провидэнс, Род-Айленд. Обычный блок вытягивания с ОМН содержит нагретые валки и зажим, причем расположенные далее по потоку производства валки вращаются с более высокой скоростью для обеспечения вытягивания только в машинном направлении.

Ширильные печи также поставлялись различными компаниями, включая Marshall and Williams. Ширильные печи при работе захватывают кромки пленки, проходящей через разогретую печь и вытягивают пленку в направлении, поперечном машинному. Пленки, вытянутые в поперечном направлении, на выходе из печи имеют существенно большую ширину, чем их первоначальная ширина.

Взаимно зацепленные или встречно-гребенчатые вытяжные устройства производили в этот ранний период такие компании, как Biax-Fiberfilm, г.Нинах, штат Висконсин. Например, в американском патенте №4153751 описано использование встречно-гребенчатых валков с канавками, которые проходят, по существу, параллельно оси валков, для вытягивания пленки в направлении, поперечном машинному.

Способы изготовления композитных материалов из микропористой пленки и нетканого материала также известны в данной области техники. Микропористая пленка может быть непосредственно соединена с материалом с использованием множества средств, включая клеевое, тепловое и/или ультразвуковое соединение. Как более подробно описано ниже, такие композитные материалы также изготовляли путем нанесения на нетканый материал покрытия из полимерного экструдата в ходе его экструзии с последующим приданием пленке микропористой структуры (например, вытягиванием).

Также может быть предпочтительно вытягивать микропористые композитные материалы типа пленка/материал, однако вытягивание композитного материала может иметь недостатки. Например, при вытягивании микропористых пленок обычно стремятся обеспечить высокую степень пропускания паров и улучшенные эстетические свойства поверхности. Способность пропускания пара (также называемая коэффициентом передачи паров воды, "КППВ" (WVTR) может быть оценена с помощью соответствующих лабораторных испытательных методик и представляет собой функцию размера и частоты микропор пленки. Известно дополнительное вытягивание пленки, которой уже была придана микропористая структура, для увеличения размера имеющихся пор и для образования новых пор. Полученные в результате такой обработки микропористые пленки и микропористые композитные материалы типа пленка/материал с высоким коэффициентом растяжения обычно имеют более высокую способность пропускания паров по сравнению с подобными материалами, которые были вытянуты в меньшей степени.

Кроме того, как известно, при вытягивании улучшаются ощущение поверхности и драпируемость материала. Композитные материалы типа пленка/материал обычно являются более плотными и жесткими, чем любой из отдельных их компонентов. Вытягивание таких композитных материалов часто приводит к разрыву жесткой структуры, что в результате обеспечивает более мягкое ощущение поверхности и улучшенную драпируемость.

С другой стороны, вытягивание микропористых композитных материалов типа пленка/материал может привести к снижению прочности соединения и повышению степени возникновения точечных проколов. Вытягивание улучшает мягкость и драпируемость в результате разрушения связей между пленкой и материалом. Это приводит к снижению прочности соединения слоистого материала. Вытягивание может также привести к нежелательному повреждению слоистого материала, такому как возникновение точечных проколов, разрывам или измельчению пленки, материала или композитного материала в целом.

Вместо соединения микропористой пленки с материалом также можно вначале соединять непористую пленку с материалом и затем вытягивать полученный композитный материал для придания пленке микропористой структуры. Например, в американском патенте №5865926 описан способ, в котором композитный материал типа пленка/нетканый материал вытягивают с шаговым расширением. В американском патенте №5910225 (который приведен здесь в качестве ссылки) используют вытягивание с ОМН и/или вытягивание с использованием ширильной печи. В некоторых случаях способы предшествующего уровня техники только частично позволяли получать требуемые характеристики материала из-за повреждений композитного материала при вытягивании. Повреждения включают, без ограничений, возникновение точечных проколов, разрывов и другие функциональные и эстетические дефекты.

Аналогично, в американском патенте №6013151 (который приведен здесь в качестве ссылки) описан слоистый материал типа пленка/нетканый материал, которому может быть придана микропористая структура и воздухопроницаемость после вытягивания с высокой скоростью с шаговым расширением. Получаемые в результате микропористые слоистые материалы имеют высокое значение коэффициента передачи паров воды (КППВ). Также было определено, что плоский слоистый материал типа пленка/нетканый материал может быть вытянут с шаговым расширением более равномерно, чем слоистый материал типа пленка/нетканый материал с тиснением. Более равномерное вытягивание обеспечивает более высокое значение КППВ и меньшее количество точечных проколов.

Соединение пленки и материала также требуется тщательно контролировать для исключения образования других функциональных и эстетических проблем. Например, в случае нанесения покрытия в ходе экструзии полиэтиленового экструдата на материал, полученный из полипропилена эжектированием высокоскоростным потоком воздуха, условия способа, такие как температура расплава и давление в зажиме, определяют степень проникновения волокон в структуру пленки. Однако при минимальном уровне проникновения пленка и материал слабо связаны между собой или между ними вообще отсутствует связь, и поэтому такой материал проявляет тенденцию к расслоению. С другой стороны, при максимальном уровне проникновения пленка и материал, по существу, сплавляются вместе и становятся единым материалом. Однако такой слоистый материал получает худшие из свойств двух отдельных компонентов и получается одновременно жестким и хрупким. Слишком высокая прочность соединения также, как известно, ограничивает степень вытягивания, которое может быть выполнено без риска образования точечных проколов. Проще говоря, если связь между пленкой и материалом будет слишком прочной, вытянутая пленка иногда разрывается до отслоения, оставляя точечные проколы.

Таким образом, существует потребность в улучшении характеристик и внешнего вида микропористых пленок и композитных материалов на основе микропористых пленок и нетканых материалов, В частности, требуются улучшения процесса производства микропористых пленок и микропористых композитных материалов типа пленка/материал с обеспечением более высокой воздухопроницаемости одновременно с предотвращением образования точечных проколов и других функциональных и эстетических дефектов.

Сущность изобретения

В одном из вариантов выполнения настоящее изобретение направлено на способ изготовления листа микропористого слоистого материала, содержащего первый слой пленки и второй слой. Способ включает:

(a) соединение первого слоя пленки со вторым слоем для формирования листа слоистого материала, в котором первый слой пленки включает инициатор пор; и

(b) вытягивание листа слоистого материала с использованием, по меньшей мере, одного взаимно зацепленного растяжителя в ПН (CD) и, по меньшей мере, одного блока вытягивания с ОМН.

В одном варианте выполнения второй слой содержит слой материала, тогда как в другом варианте выполнения второй слой содержит другой слой пленки, которая включает инициатор пор. В конкретном варианте выполнения данного способа лист слоистого материала может быть вытянут с использованием, по меньшей мере, одного взаимно зацепленного растяжителя в ПН либо непосредственно перед, либо непосредственно после вытягивания с использованием, по меньшей мере, одного блока вытягивания с ОМН. Глубина зацепления взаимно зацепленного растяжителя в ПН может составлять от около 0,6 до около 2,5 мм, и коэффициент вытягивания с ОМН может составлять от около 1,1:1 до около 4:1.

Слой пленки может быть сформирован из термопластичного состава. Когда второй слой представляет собой материал, этап соединения слоя пленки со слоем материала может включать экструзию термопластического состава на указанный слой материала. Например, термопластичный состав может быть подвергнут экструзии на участке литейных зажимных валков вместе со слоем материала, в котором участок литейных зажимных валков включает пару валков, между которыми образован зажим.

Термопластичный состав может представлять собой состав на основе полиолефина и может включать:

- по меньшей мере, один полипропилен, полиэтилен или функционализированный полиолефин; и

- карбонат кальция в качестве инициатора пор.

В одном конкретном варианте состав включает:

- один или более полиэтиленов;

- от около 40% до около 60% карбоната кальция; и

- от около 1% до 10% одной или более добавок, выбранных из группы, включающей пигменты, средства обработки, антиоксиданты и полимерные модификаторы.

Вес единицы площади первого слоя пленки слоистого материала может составлять от около 10 до около 40 г на квадратный метр.

Слой материала может представлять собой нетканый материал на основе полиолефина. Например, слой материала может быть выбран из группы, включающей: полипропилен, сформированный путем эжектирования высокоскоростного потока воздуха; полиэтилен, сформированный путем эжектирования высокоскоростного потока воздуха; и кардочесанный материал из полипропилена с тепловыми связями. Вес единицы площади слоя материала может составлять от около 10 до около 30 г на квадратный метр, и получаемый в результате слоистый материал может иметь значение коэффициента передачи паров воды больше, чем приблизительно 500 г на квадратный метр в сутки, и значение высоты столба воды, превышающее приблизительно 60 см.

Другой вариант выполнения настоящего изобретения направлен на способ изготовления микропористой пленки, включающий следующие этапы:

(a) экструзию термопластичной пленки из состава полимера, который включает инициатор пор; и

(b) вытягивание пленки с использованием, по меньшей мере, одного взаимно зацепленного растяжителя в ПН и, по меньшей мере, одного блока вытягивания с ОМН.

В конкретном варианте выполнения микропористую пленку вытягивают с использованием, по меньшей мере, одного взаимно зацепленного растяжителя в ПН либо непосредственно перед, либо непосредственно после вытягивания с использованием, по меньшей мере, одного блока вытягивания с ОМН.

Еще один вариант выполнения настоящего изобретения направлен на способ изготовления листа микропористого слоистого материала, содержащего, по меньшей мере, два слоя пленки, включающий следующие этапы:

(a) соединение первого слоя пленки со вторым слоем пленки для формирования листа слоистого материала, в котором первый слой пленки включает инициатор пор; и

(b) вытягивание листа слоистого материала с использованием, по меньшей мере, одного взаимно зацепленного растяжителя в ПН и, по меньшей мере, одного блока вытягивания с ОМН.

В конкретном варианте выполнения каждый из слоев пленки сформирован из термопластичного состава, и этап соединения первого слоя пленки со вторым слоем пленки включает одновременную экструзию указанных термопластичных составов.

Настоящее изобретение также направлено на устройство, предназначенное для вытягивания пленки или слоистого материала типа пленка/материал, включающее взаимно зацепленный растяжитель в ПН и блок вытягивания с ОМН, в котором взаимно зацепленный растяжитель в ПН и блок вытягивания с ОМН установлены так, что пленка или слоистый материал типа пленка/материал можно вытягивать с использованием взаимно зацепленного растяжителя в ПН либо непосредственно перед, либо непосредственно после вытягивания с использованием блока вытягивания с ОМН.

Краткое описание чертежей

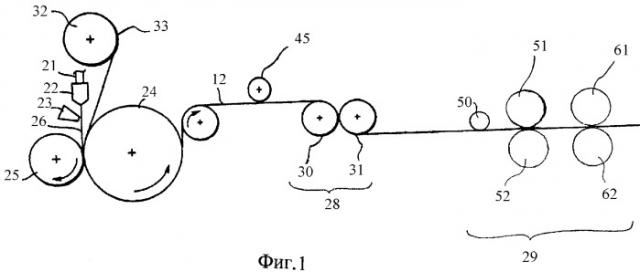

На фигуре 1 схематично представлен вид устройства, предназначенного для производства листа слоистого материала в соответствии с одним вариантом выполнения настоящего изобретения;

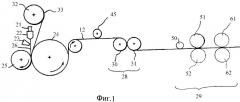

на фигуре 2 схематично представлен вид пары валков с взаимно зацепленными кольцами ПН в соответствии с одним вариантом выполнения настоящего изобретения;

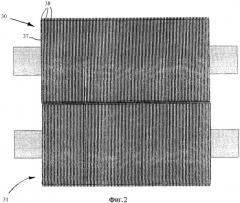

на фигуре 3 показана микрофотография, полученная посредством сканирующего электронного микроскопа (СЭМ) (SEM), пленки, вытянутой с использованием валков с взаимно зацепленными кольцами ПН;

на фигуре 4 показана микрофотография, полученная посредством сканирующего электронного микроскопа, пленки, вытянутой с использованием блока вытягивания с ОМН;

на фигуре 5 показана микрофотография, полученная посредством сканирующего электронного микроскопа, пленки, вытянутой с использованием взаимно зацепленных валков в ПН с последующим вытягиванием с использованием взаимно зацепленных валков в МН;

на фигуре 6 показана микрофотография, полученная с помощью сканирующего электронного микроскопа, пленки, вытянутой с использованием взаимно зацепленных валков в ПН с последующим вытягиванием с использованием блока вытягивания с ОМН;

на фигуре 7 показана микрофотография, полученная с помощью сканирующего электронного микроскопа, поверхности слоистого материала из пленок типа А/В/А, вытянутого с использованием блока с ОМН;

на фигуре 8 показана микрофотография, полученная с помощью сканирующего электронного микроскопа, поперечного сечения слоистого материала из пленок типа А/В/А, вытянутого с использованием блока с ОМН;

на фигуре 9 показана микрофотография, полученная с помощью сканирующего электронного микроскопа, поверхности слоистого материала из пленок типа А/В/А, вытянутого с использованием взаимно зацепленных валков в ПН с последующим вытягиванием с использованием блока вытягивания с ОМН; и

на фигуре 10 показана микрофотография, полученная с помощью сканирующего электронного микроскопа, поперечного сечения слоистого материала из пленок типа А/В/А, вытянутого с использованием взаимно зацепленных валков в ПН с последующим вытягиванием с использованием блока вытягивания с ОМН.

Подробное описание изобретения

Настоящее изобретение направлено на создание способа изготовления микропористых пленок, которые проявляют исключительные физические и эстетические свойства. Такие микропористые пленки могут содержать отдельный слой пленки или могут представлять собой слоистый материал из двух или более слоев пленки. Такие пленочные слоистые материалы могут быть сформированы, например, с использованием одновременной экструзии двух или более термопластичных экструдатов. Настоящее изобретение также направлено на разработку способа изготовления листа слоистого материала, включающего, по меньшей мере, один слой микропористой пленки и, по меньшей мере, один слой материала. Такие листы слоистого материала могут быть изготовлены путем соединения микропористой пленки со слоем материала. В качестве альтернативы исходная пленка может быть соединена со слоем материала для формирования слоистого материала, и слоистый материал затем вытягивают для получения микропористой структуры в слое пленки. Независимо от используемой техники получаемый лист слоистого материала, имеющий слой микропористый пленки и слой материала, представляет собой воздухопроницаемый композитный материал, обладающий удовлетворительными характеристиками для любого из множества конечных вариантов использования, в частности, в которых требуется применять композитный материал, который не будет расслаиваться, действует как барьер для жидкости, обладает высоким значением пропускания паров воды и/или является мягким на ощупь и похожим на ткань (например, для использования в предметах гигиены, например, в качестве листов покрытия подгузников).

Заявители определили, что при правильном выборе способов вытягивания могут быть получены микропористые пленки и слоистый материал с улучшенными свойствами. В частности, при последовательном вытягивании пленки или слоистого материала с использованием взаимно зацепленных валков в ПН и блока вытягивания с ОМН получают микропористые пленки и слоистый материал, обладающие неожиданно улучшенными свойствами. Если только не будет указано иначе, термин "слоистый материал" относится к пленочным слоистым материалам, содержащим два или более слоев пленки, а также к слоистым материалам типа пленка/материал, включающим, по меньшей мере, один слой пленки и, по меньшей мере, один слой материала.

В одном варианте выполнения слоистый материал типа пленка/материал изготавливают и затем вытягивают для придания ему микропористости. Полимерный состав, который можно активизировать для придания ему микропористости, наносят в виде покрытия в процессе экструзии на материал и затем вытягивают с использованием способов, описанных здесь, для формирования воздухопроницаемого композитного материала, обладающего удовлетворительными характеристиками для любого из множества конечных вариантов использования, например, в качестве барьера для жидкости, обладающего высоким значением пропускания паров воды.

Наиболее предпочтительным свойством микропористой воздухопроницаемой пленки или слоистого материала является комбинация высокого значения КППВ с низкой вероятностью образования точечных проколов. Оптимальное распределение размера пор для получения такой комбинации свойств подразумевает высокую частоту пор с малыми размерами. Анализ с использованием сканирующего электронного микроскопа (СЭМ) опытных образцов пленки, вытянутых только с использованием взаимно зацепленного блока вытягивания в ПН (см. фиг.3), показал, что происходит образование пор, расположенных в определенных местоположениях вдоль узких дорожек, проходящих в машинном направлении, образующихся из-за природы металлических валков, физически контактирующих с пленкой. Когда такую пленку затем вытягивают с использованием взаимно зацепленного блока вытягивания в МН (MD) (см. фиг.5), поры, сформированные с использованием взаимно зацепленного блока вытягивания в ПН, увеличиваются, но при этом образуется незначительное количество новых пор. Поэтому использование взаимно зацепленного вытягивания в ПН, после которого следует взаимно зацепленное вытягивание в МН, не является оптимальным способом обработки. Однако когда пленку обрабатывают с использованием взаимно зацепленного вытягивания в ПН, после которого следует вытягивание с ОМН (см. фиг.6), результаты могут быть значительно улучшены. При этом легко образуются новые поры на участках узких дорожек, на которых поры отсутствовали после обработки только с использованием взаимно зацепленного блока вытягивания в ПН. Так как пленку, в общем, вытягивают для получения требуемого значения КППВ, такая технология использования взаимно зацепленного вытягивания в ПН совместно с вытягиванием с ОМН позволяет получать высокое значение КППВ благодаря образованию большого количества пор малых размеров с меньшей частотой точечных проколов. При попытке получить такой же уровень КППВ с использованием только в ПН или только вытягивания с ОМН точечные проколы будут возникать более часто.

Способы настоящего изобретения можно использовать для формирования микропористых пленок (и слоев пленочных слоистых материалов) из любого подходящего полимера (или смеси полимеров), которые позволяют формировать пленки и которые включают инициатор пор (такой как неорганический наполнитель), диспергированный в полимере. Из состава полимера, содержащего один или более инициатор пор, диспергированный в нем, формируют пленку, такую как непрерывная пленка, сформированная экструзией. Получаемую в результате пленку затем вытягивают с использованием одного или более взаимно зацепленных вытяжителей в поперечном направлении (ПН) и одного или более блоков вытягивания с ориентацией в машинном направлении (ОМН). В одном варианте выполнения вытягивание с использованием взаимно зацепленного растяжителя в ПН либо непосредственно предшествует, либо непосредственно следует после вытягивания с использованием блока вытягивания с ОМН. Используемые здесь словосочетания "непосредственно предшествует" и "непосредственно следует после" означают просто, что между вытягиванием с использованием взаимно зацепленного растяжителя в ПН и вытягиванием с помощью блока вытягивания с ОМН не выполняют никакое другое вытягивание. Предусматривается, что блоки вытягивания других типов можно использовать как перед, так и после этой последовательности обработки и также предусматривается, что пленка может быть вытянута только с использованием одного или более взаимно зацепленного растяжителя в ПН и одного или более блоков вытягивания с ОМН.

Заявители определили, что при использовании взаимно зацепленного блока вытягивания в ПН в комбинации с вытягиванием с ОМН в результате получается большее количество микропор с меньшими размерами и более однородных по размерам и форме (см. фиг.6) по сравнению с пленками, вытянутыми с использованием только взаимно зацепленного растяжителя в ПН (см. фиг.3) или только растяжителя с ОМН (см. фиг.4), или взаимно зацепленного растяжителя в ПН с последующей обработкой с использованием взаимно зацепленного растяжителя в МН (см. фиг.5).

Для формирования микропористого слоистого материала типа пленка/материал после того, как микропористая пленка будет изготовлена так, как описано выше, микропористую пленку можно соединить с одним или более слоями материала для формирования структуры слоистого материала. В качестве альтернативы пленка без микропористой структуры может быть сначала соединена с одним или более слоем материала для формирования структуры слоистого материала, и эту структуру слоистого материала можно затем вытянуть, как описано выше, для придания микропористости слою пленки. Слои пленки и материала могут быть соединены друг с другом с использованием любого из множества способов, таких как соединение клеем, соединение посредством электромагнитной обработки, соединение с использованием горячей пластины и ультразвуковое соединение. В одном варианте выполнения формирующий пленку полимер, содержащий один или более инициаторов пор, диспергированных в нем, может быть выдавлен на материал для формирования слоистого материала, содержащего слой пленки, соединенный со слоем материала. Получаемый в результате лист слоистого материала может быть затем вытянут так же, как описано выше, для придания пленке микропористости. Даже когда используют нанесение покрытия в ходе экструзии для соединения пленки с материалом, соединение может быть улучшено путем использования любого из множества дополнительных способов соединения, таких как соединение клеем, электромагнитное соединение, соединение с использованием горячей пластины и ультразвуковое соединение. Следует также указать, что слоистый материал типа пленка/материал, в соответствии с настоящим изобретением, может включать любое количество слоев пленки и материала с любой требуемой компоновкой.

Те же технологии, которые обычно используют для формирования слоистого материала типа пленка/материал, также можно использовать для формирования пленочного слоистого материала, который включает два или больше слоев пленки, из которых, по меньшей мере, один из слоев выполнен микропористым. Таким образом, микропористая пленка может быть соединена с одним или более слоями других пленок для формирования структуры слоистого материала. В качестве альтернативы, пленка без микропор может быть сначала соединена с одним или более слоями других пленок без микропор для формирования структуры слоистого материала, и эта структура слоистого материала затем может быть вытянута, как описано выше, для придания микропористости слоям пленки. Слои пленки могут быть соединены друг с другом с использованием любого из множества способов, таких как соединение клеем, электромагнитное соединение, соединение с помощью горячей пластины и ультразвуковое соединение. Пленочный слоистый материал также может быть сформирован с использованием одновременной экструзии. Составы полимеров, из которых формируют пленку, в которых диспергированы один или более инициаторов пор, могут быть одновременно выдавлены для формирования слоистого материала, содержащего два или более слоев пленки, соединенных друг с другом. Полученный в результате лист слоистого материала затем может быть вытянут так же, как описано выше, для придания слоям пленки микропористости.

Состав каждого слоя пленки в пленочном слоистом материале может быть выбран для получения требуемых свойств каждого слоя пленки, и поэтому состав каждого слоя пленки может быть одинаковым или различным. Например, один или более слоев пленки может содержать большее количество инициатора пор так, что в этом слое будет сформировано больше пор в ходе вытягивания. Таким образом можно по отдельности управлять свойствами, такими как КППВ, для каждого слоя пленки в получаемом пленочном слоистом материале. В одном примере варианта выполнения может быть сформирован пленочный слоистый материал, содержащий три микропористых слоя, в котором средний слой содержит меньшее количество наполнителя по сравнению с двумя наружными слоями.

На фиг.1 схематично представлен один вариант выполнения устройства, которое можно использовать для производства листового слоистого материала, в соответствии с одним вариантом реализации настоящего изобретения, в котором слой пленки представляет собой термопластичную пленку, и слой материала представляет собой нетканый волокнистый материал. Используя устройство, согласно фиг.1, термопластичную пленку ламинируют на нетканый волокнистый материал в ходе экструзии путем подачи нетканого материала в зажим, образованный парой валков, вместе с термопластичным экструдатом. Полученный в результате лист слоистого материала затем вытягивают, как описано выше. Если вместо слоистого материала требуется сформировать только микропористую пленку, нетканый материал 33 в рулоне 32 может быть исключен из процесса. Аналогично, если требуется сформировать пленочный слоистый материал, в зажим из пары валков можно подавать множество термопластичных экструдатов, в результате чего будет получен одновременно экструзионный пленочный слоистый материал.

Для производства непрерывного листа слоистого материала термопластичный состав слоя пленки подают из экструдера 21 через щелевую экструзионную головку 22 для формирования экструдата 26 (который соответствует слою пленки получаемого в результате листа слоистого материала). Экструдат 26 подают в зажим ("участка литейных зажимных валков") между литейным валком 24 (обычно металлическим валком) и упорным валком 25 (обычно резиновым валком). Также можно использовать воздушный нож 23 для устранения резонанса при вытягивании, как описано, например, в американском патенте №4626574. В качестве альтернативы для устранения резонанса при вытягивании можно использовать устройство воздушного охлаждения, описанное в заявке на американский патент №09/489095 (поданной 20 января 2000 г.). Полотно нетканого материала 33 из рулона 32 подают в зажим литейного участка между валками 25 и 24. В этом зажиме на полотно 33 наносят в ходе экструзии покрытие из расплавленной пленки (или экструдата) 26, которая только что вышла из щелевой экструзионной головки 22. По существу, волокна внедряются в пленку и инкапсулируются в ней в ходе выполнения процесса ламинирования при экструзии.

После того, как лист слоистого материала выходит из зажима между валками 24 и 25, этот лист слоистого материала затем вытягивают на двух или более участках вытягивания. В одном варианте выполнения лист слоистого материала вытягивают с использованием одного или более взаимно зацепленных растяжителей в ПН и одного или более блоков вытягивания с ОМН, причем лист вытягивают с использованием одного взаимно зацепленного растяжителя в ПН либо непосредственно перед, либо непосредственно после вытягивания с помощью одного из блоков вытягивания с ОМН. Кроме того, могут быть установлены один или более валков с регулируемой температурой (такой как валок 45) для нагревания слоистого материала перед вытягиванием.

В варианте выполнения по фиг.1 используют взаимно зацепленный растяжитель в ПН, установленный на первом участке 28 вытягивания, и блок вытягивания с ОМН установлен на втором участке 29 вытягивания. Взаимно зацепленный растяжитель в ПН обычно включает пару валков, которые расположены так, что между ними формируется зажим. Таким образом, взаимно зацепленный растяжитель в ПН на первом участке 28 вытягивания обычно содержит вытягивающие валки 30 и 31 с шаговым расширением. Хотя вытягивающие валки 30 и 31 могут иметь любую из множества компоновок, на фиг.2 схематически представлен один из примеров варианта выполнения взаимно зацепленных кольцевых валков 30 и 31 в ПН. Каждый кольцевой валок имеет множество углублений, которые проходят по поверхности валка, параллельно наружной окружности валка. Когда валки устанавливают близко друг к другу, углубления на одном валке взаимно зацепляются с углублениями на другом валке. Когда пленку или слоистый материал пропускают между этими двумя валками, пленка или слоистый материал вытягивается с шаговым расширением в поперечном направлении, как известно специалистам в данной области техники.

В примере варианта выполнения, показанном на фиг.2, каждый вытягивающий валок (или "кольцевой валок"), по существу, включает цилиндрический валок 37 и множество колец 38, закрепленных на наружной поверхности цилиндрического валка 37. Кольца 38, в общем, распределены через равные промежутки по длине цилиндрического валка 37. Однако кольца вытягивающего валка 30 установлены со смещением по отношению к кольцам вытягивающего валка 31 так, что, когда кольца сводят вместе, как показано на фиг.2, кольца (и углубления между ними) вытягивающего валка 30 взаимно зацепляются с кольцами (и углублениями между ними) вытягивающего валка 31. Таким образом, при пропускании листа слоистого материала между вытягивающими валками 30 и 31 лист слоистого материала вытягивается с шаговым расширением в поперечном направлении (то есть перпендикулярно машинному направлению устройства по фиг.1).

В примере варианта выполнения валы кольцевых валков могут быть расположены между двумя боковыми плитами устройства, при этом нижний вал установлен на неподвижных подшипниках, и верхний вал установлен на подшипниках, закрепленных на вертикально скользящих элементах. Скользящие элементы можно регулировать в вертикальном направлении с использованием элементов клиновидной формы, которые приводят в действие с помощью регулировочных винтов. Завинчивание или вывинчивание клиньев приводит к перемещению в вертикальном направлении скользящих элементов, соответственно, вниз или вверх для получения большей или меньшей глубины зацепления углублений верхнего взаимно зацепленного валка с нижним взаимно зацепленным валком. Микрометры, установленные на боковых рамах, используют для индикации глубины взаимного зацепления углублений взаимно зацепленных валков.

Для удержания скользящих элементов в нижнем положении зацепления с плотным прижимом к регулируемым клиньям можно использовать пневмоцилиндры, предназначенные для компенсации направленной вверх силы, прикладываемой со стороны вытягиваемого материала. Эти цилиндры также можно втягивать для разъединения верхнего и нижнего взаимно зацепленных валков друг от друга для пропускания материала через взаимно зацепленное оборудование или для обеспечения работы системы безопасности, которая при ее задействовании открывает все точки зажима в устройстве.

Поскольку взаимно зацепленные углубления в ПН часто позволяют обеспечивать большую глубину взаимного зацепления, для такого устройства может потребоваться установка средства обеспечения параллельной установки валов двух взаимно зацепленных валков при подъеме или опускании верхнего вала. Это может быть необходимо для обеспечения совмещения углублений одного взаимно зацепленного валка всегда между углублениями другого взаимно зацепленного валка и исключения физического контакта между взаимно зацепленными углублениями, который может привести к их повреждению. Такое параллельное движение обеспечивается с использованием реечной компоновки с рычажной передачей, в которой неподвижный элемент рычажной передачи закреплен на каждой боковой раме в непосредственной близости от вертикально скользящих элементов. Вал расположен поперечно по отношению к боковым рамам и установлен в подшипниках, закрепленных на каждом из вертикально скользящих элементов. Реечный элемент расположен с каждой стороны вала и работает совместно с рычажной передачей для выполнения требуемого параллельного движения.

Обычно используют одновременный привод взаимно зацепленных верхнего и нижнего валков взаимно зацепленных растяжителей в ПН, кроме случая вытягивания с взаимным зацеплением материалов, имеющих относительно высокий коэффициент трения. При этом, однако, не требуется обеспечивать защиту привода от мертвого хода, потому что незначительное несовмещение в машинном направлении или проскальзывание привода не создает какие-либо проблемы. Причина этого станет понятной при чтении описания взаимно зацепленных элементов ПН.

В примере варианта выполнения, показанном на фиг.2, взаимно зацепленные элементы с ПН могут быть изготовлены из твердого материала, но лучше всего могут быть описаны как набор чередующихся дисков двух различных диаметров. В одном варианте выполнения взаимно зацепленные диски имеют диаметр 15,2 см, толщину 0,79 мм и имеют полный радиус на кромке. Распорные диски, разделяющие взаимно зацепленные диски, имеют диаметр 13,97 см и толщину 1,75 мм. Два валка такой конфигурации могут быть взаимно зацеплены на глубину 5,87 мм, что оставляет зазор 0,48 мм для материала по всем сторонам, и такая компоновка взаимно зацепленных элементов в ПН будет иметь шаг 2,54 мм. В качестве альтернативы взаимно зацепленные валки в ПН могут включать цилиндрические валки, содержащие последовательность колец по наружной окружности валков.

Хотя описанные выше взаимно зацепленные валки в ПН позволяют обеспечить большую глубину зацепления, глубина зацепления, предпочтительно, может составлять от около 0,64 до около 2,54 мм, более предпочтительно, от около 1,02 мм до около 1,9 мм. Такие значения глубины зацепления позволяют исключить повреждение пленки.

В примере варианта выполнения, представленном на фиг.1, после прохождения через взаимно зацепленные валки в ПН пленка или композитный материал проходит через второй участок 29 вытягивания, который включает блок вытягивания с ОМН. Типи