Обвязочная лента

Иллюстрации

Показать всеИзобретение представляет собой разновидность механической застежки в виде обвязочной ленты, изготавливаемой с универсальным кодом продуктов. Обвязочная лента имеет первую лицевую поверхность и вторую лицевую поверхность. Первая лицевая поверхность образована из термопластичного материала в виде полосок с крючками, имеющих первую и вторую лицевые стороны. На первой лицевой стороне полоски с крючками имеется множество крючкообразных выдающихся выступов. Выступы формируют по меньшей мере частично первую лицевую сторону обвязочной ленты. Вторая лицевая сторона полоски с крючками представляет собой пленку, на которую нанесен отпечатанный код UPC, считываемый через первую лицевую поверхность полоски с крючками. Достигается удобство использования и простота изготовления. 16 з.п. ф-лы, 11 ил., 2 табл.

Реферат

Предпосылки и область изобретения

Изобретение представляет собой разновидность механической обвязочной ленты, изготавливаемой с Универсальным кодом Продуктов (UPC) и являющейся самосцепляющейся и простой в изготовлении.

В отрасли розничной торговли, особенно торговле бакалеей и пищевыми продуктами, обычной практикой является нанесение на большинство продуктов кодов UPC или PLU, которые служат для ввода цены непосредственно в пункте продажи. Коды UPC обычно являются более предпочтительными, так как ввод их более прост с помощью автомата для считывания цифрового кода и не требует ручного ввода, как в случае с кодом PLU. Вместе с тем, возможности использования кодов UPC ограничены из-за необходимости нанесения их на основы, которые должны оставаться в целом недеформированными таким образом, чтобы код не был искажен; кроме того, код на этих основах должен быть представлен в читаемом формате. В случаях с бакалейно-гастрономическими товарами, такими как овощи и фрукты, ширина продуктов обычно варьируется. Наиболее часто используемым материалом для удержания этих продуктов вместе являются изделия, содержащие эластик, способные изменять размеры образуемой ими окружности для образования сил, удерживающих продукт в упакованном виде или вместе. Обычно используемым материалом является эластичная или резиновая лента, обматываемая вокруг продукта. Эти ленты не пригодны для нанесения на них способов печати кодов UPC из-за того, что они растягиваются и, искажая код UPC, делают его невозможным для считывания. При этом коды PLU могут наноситься на поверхность резиновой ленты. В Патентах США №5943804; 5913619; 6279255 и 6058639 предложены альтернативные варианты бирок, которые могут фиксироваться или уже закреплены на стандартной резиновой ленте, применяемой с продуктовыми изделиями, при этом на бирки может наноситься код UPC. Бирки имеют стабильные, неизменяющиеся габаритные размеры, обладают водостойкостью и устойчивостью на разрыв. Обычно такие бирки описываются как пластиковые листовые материалы, предназначенные для распечатки, при этом указывается, что эти бирки не должны обладать эластичностью с тем, чтобы нанесенные штриховые коды могли считываться вообще и считываться без искажений.

Хотя эти бирки могут использоваться со стандартными резиновыми лентами-полосками, обычно фиксация их на этих резиновых лентах сопряжена с применением сложного производственного процесса или ручной сборкой. Кроме того, обращение с бирками, закрепленными на резиновых лентах, затруднено, равно как затруднена их поставка конечному пользователю в удобной для использования форме (например, в виде рулона).

В Патенте США №5733652 описаны эластичные ленты, которые можно скреплять вместе для образования обертываемой ленты или системы пучковой обвязки, которые пригодны для использования с различными продуктами. Эластичные детали обычно соединяются друг с другом с помощью нелипкого адгезива, соединяющего эти детали при приложении прижимного усилия; указано также, что на эластичных лентах можно распечатывать информацию, в том числе и коды UPC или PLU. Для обеспечения функциональности после нанесения кода UPC на полоску полоска не должна деформироваться во время использования для того, чтобы обеспечить возможность сканирования. Указывается, что сканирование возможно только при равномерном удлинении полосок по всей их длине, обеспечивающем неискаженное сохранение кода UPC. Вместе с тем, такое равномерное контролируемое удлинение маловероятно в условиях обычного использования.

В Патенте США №5878520 описана взаимозацепляющаяся стяжная штырьково-дырочная лента, сформованная в целом из пластика, на котором возможно печатание кода UPC или PLU. Проблема данного приспособления заключается в том, что если в зацепленном состоянии его можно подгонять, то после зацепления расцепить его довольно сложно, так как для того, чтобы вывести из зацепления штырьковую секцию после фиксации штырьков в отверстии, конечный пользователь должен выполнить сложную манипуляцию, сопровождающуюся проворачиванием системы; такая манипуляция для неопытного пользователя может быть неочевидна.

В Патенте США №5005264 описана застежка поворотно-затягивающегося типа, используемая в пакетах-сумках, для фасовки пищевых продуктов и тому подобного. Металлическая проволока размещается между двумя полосками деформируемого материала. Одна из полосок деформируемого материала имеет больший размер и покрыта адгезивом, склеивающимся при прижимном воздействии таким образом, что поворотно-застегивающаяся застежка может войти в зацепление и без проворачивания, что описывается как полезная мера для людей, обладающих ограниченной подвижностью рук. В патенте указывается также, что вместо адгезива на поверхности может быть использована «тканная основа с крючками и петельками», однако при этом не указывается каким образом обеспечить взаимное зацепление тканной системы с крючками и петельками. Кроме того, указывается, что коды UPC должны наноситься на плоской обратной поверхности пленочной подложки.

В Патенте США №5005264 описана стандартная застежка поворотно-затягивающегося типа, но код UPC при этом наносится на бирке, которая крепится к поворотно-затягивающейся застежке с одного из ее концов. Бирка является дискретным элементом, который крепится горячим плавлением или приклеивается адгезивом одной из своих сторон; при этом корпус этой бирки является подходящей основой для нанесения соответствующей маркировки UPC. Такая конструкция аналогична биркам, используемым с эластичными лентами-полосками, описанными выше и обуславливает необходимость разрешать те же самые проблемы.

Сущность изобретения

Представленное изобретение представляет собой разновидность механической застежки в виде обвязочной ленты; при этом обвязочная лента имеет первую лицевую поверхность и вторую лицевую поверхность, при этом первая лицевая поверхность образована полоской с крючками из термопластичного материала; сама полоска состоит из множества крючкообразных выдающихся выступов и пленочной подложки, на которую наносится код UPC, считываемый через крючкообразные выступающие элементы. Полоска зацепляется сама с собой (самозацепляется) с помощью ткани с петельками или самозацепляющейся механической застежки с крючками, с другой стороны - обвязочной ленты. Пленочная основа полоски с крючками представляет собой в целом ленту, которая проходит под углом к штриховому коду, обеспечивая непрерывную прозрачную зону. Эта зона может быть как линейной, так и нелинейной с зазором прозрачности, равным примерно 250 микрон, при процентном соотношении зазора прозрачности не менее 20 процентов.

Краткое описание чертежей

Дальнейшие описания представленного изобретения даются со ссылками на сопроводительные чертежи, в которых для обозначения одних и тех же компонентов использованы те же цифровые обозначения, что и в текстовой части.

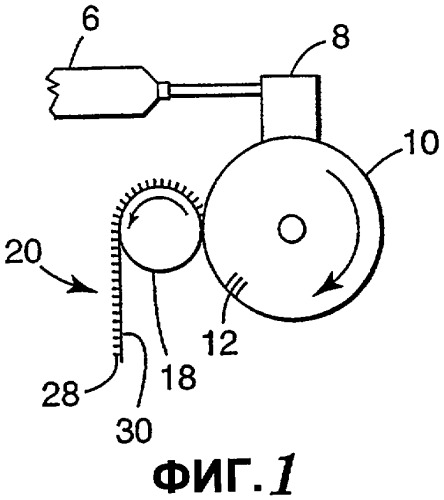

Фиг.1 - схематическое изображение первого способа формирования способом экструзии полоски с крючками, используемой в качестве обвязочной ленты в соответствии с данным изобретением.

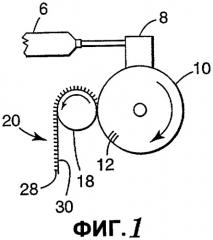

Фиг.2 - схематическое изображение еще одного способа формирования полоски с крючками для обвязочной ленты в соответствии с данным изобретением.

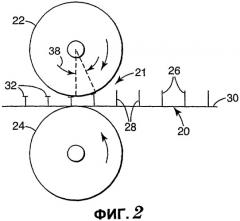

Фиг.3 - схематическое изображение второго способа формирования способом экструзии полоски с крючками, используемой в качестве обвязочной ленты в соответствии с данным изобретением.

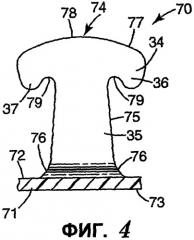

Фиг.4 - вид сбоку крючка, сформированного в соответствии со способом, представленным на Фиг.3.

Фиг.5 - вид сверху полоски с крючками, пригодной для применения в обвязочной ленте в связи с данным изобретением.

Фиг.6 - вид сверху полоски с крючками, пригодной для применения в обвязочной ленте в связи с данным изобретением.

Фиг.7 - вид сверху полоски с крючками, пригодной для применения в обвязочной ленте в связи с данным изобретением.

Фиг.8 - перспективное изображение обвязочной ленты в виде, используемом в данном изобретении.

Фиг.9 - альтернативный способ применения обвязочной ленты в соответствии с представленным изобретением.

Фиг.10 - вид сбоку конструктивного воплощения обвязочной ленты в связи с представленным изобретением.

Фиг.11 - вид сбоку еще одного конструктивного воплощения обвязочной ленты в связи с представленным изобретением.

Детальное описание изобретения

Процесс печатания штриховых кодов, упаковки товаров с сохранением возможности считывания уже нанесенного кода, а также считывание штрихового кода на уже упакованных товарах в пунктах реализации товаров иногда представляет затруднения. Удовлетворительное считывание штриховых кодов зависит от множества переменных составляющих. В первую очередь, считываемость цифрового кода в пунктах продаж обусловлена качеством самого процесса его нанесения. Во-вторых, штриховой код должен наноситься таким образом, чтобы его можно было считывать в любом пункте реализации товаров. Огромные проблемы возникают уже в связи с тем, что сканирующее лазерное устройство, установленное в одном торговом предприятии «по-своему видит» штриховой код и это «видение» может отличаться от того, как этот штриховой код считывается аналогичным сканирующим устройством в другом торговом предприятии.

Представляемое изобретение представляет собой усовершенствованную обвязочную ленту с механическим самозацеплением, снабженную по крайней мере полоской с крючками с одной лицевой стороны и поверхностью, зацепляемой с полоской с крючками на этой же или противоположной лицевой стороне обвязочной ленты; при этом код UPC наносится или печатается на обратной стороне полоски с крючками таким образом, что его можно считывать через крючки.

Крючки представляют собой экструдируемый материал крючкообразной конфигурации, имеющий в целом сплошную пленочную основу. Крючкообразные элементы выступают из пленочной основы и расположены в упорядоченном порядке. Пленка в пространстве между крючками является гладкой или в целом имеет прозрачную поверхность, прозрачную, по крайней мере, вдоль полос расположенных рядом крючков по длине штрихового кода под углом к полоскам кода UPC, предпочтительно под углом от 0 до 45 градусов. Обычно пленка в пространстве между крючками является гладкой или в целом имеет прозрачную поверхность вдоль, по крайней мере, одной полосы, которая проходит, по крайней мере, на всю длину отпечатанного штрихового кода в любой как линейной, так и нелинейной ориентации. Эта полоса имеет вдоль своей длины зазор или зазоры прозрачности, ширина которых составляет по меньшей мере 250 микрон, в предпочтительном варианте 300 микрон и в наиболее предпочтительном варианте 400 микрон, в процентном выражении зазор прозрачности должен составлять по меньшей мере 20 процентов, в предпочтительном варианте по меньшей мере 30 процентов. Предпочтительным материалом для изготовления пленочной основы крючков, как и самих крючков, является в целом прозрачный пленочный полимер, при этом общая непрозрачность полоски с крючками должна составлять менее 50 процентов, в более предпочтительном варианте менее 30 процентов. Сканируемость полоски с крючками со стороны расположения крючков после нанесения на ее пленочную поверхность штрихового кода должна составлять более 10 единиц, в предпочтительном варианте более 50.

Штриховой код может отпечатываться на обратную поверхность или пленочную поверхность полоски с крючками либо отпечатываться на другой подложке или пленке с последующим ее ламинированием на обратной поверхности полоски с крючками предпочтительно с использованием стандартного адгезивного ламинирования. Для фиксации подложки с отпечатанным кодом на полоске с крючками могут также использоваться и иные технологии приклеивания, при том однако условии, чтобы эти технологии не ухудшали существенно работоспособность крючкообразных элементов или возможность считывания штрихового кода. Параметры печатания кода могут быть улучшены за счет совместного экструдирования еще одного слоя на обратной поверхности полоски с крючками, как это описано в Патенте США №6106922, либо за счет обработки обратной поверхности полоски с крючками способом коронного разряда или применением иной стандартной технологии.

Противоположная поверхность обвязочной ленты может быть снабжена по всей или по части ее поверхности полотном, зацепляемым с полоской с крючками, с уже напечатанным кодом UPC или прилагаемой. В качестве этого приспособления может использоваться другая полоска с крючками с самозацеплением, как это описано в Патенте США №6367128, либо стандартный волокнистый материал с петельками, как тканый, так и нетканый или трикотажный, который может иметь, а может и не иметь сплошной основы. В случаях, когда волокнистые петельки или полоска с самозацепляющимися крючками снабжается сплошной основой, то код UPC может быть нанесен на основу с ламинированием ее к полоске с крючками. Для ламинирования волокнистых петелек или полоски с зацепляющимися крючками могут использоваться стандартные адгезивы, технологии термического или механического (пришивание или пристрачивание) ламинирования либо использоваться промежуточная трафаретная подложка, закрепляемая перед или после ее фиксации на полоске с крючками. При этом используемый способ ламинирования не должен привести к нарушению функциональности полоски с крючками или к невозможности считывания кода UPC, если этот код уже нанесен. Полотно, зацепляемое с полоской с крючками, может быть предусмотрено также на той же лицевой поверхности обвязочной ленты, что и полоска с крючками, но при этом на некотором удалении. В этом случае полоска с крючками должна быть достаточно большой для зацепления с сопрягаемым полотном и также быть снабжена кодом UPC.

Первый способ формования полосок с крючками со сплошной пленочной подложкой предусматривает экструдирование термопластичного полимера через матрицу с подачей к непрерывно перемещающейся поверхности пресс-формы с полостями. Она представляет собой, как правило, поверхность валка 10, как показано на Фиг.1. Расплавленный полимер экструдируется или подается под давлением в полости 12 за счет давления, передаваемого через зазор. В случае, представленном на Фиг.1, этот зазор образован матрицей экструдера 8 и валиком 10, однако альтернативно полимер можно экструдировать через пространство между двумя поверхностями валика или тому подобным образом. Зазор или промежуток достаточен для формирования пленочной основы 30 также над полостями. Пленочная подложка предпочтительно должна иметь гладкую структуру обратной поверхности, однако она может быть как текстурированной, так и грубоотделанной. Формуемый материал 20 имеет выступы или крючкообразные элементы 28, выступающие из основы 30. Съем материала основы выполняется наматывающим приспособлением 18. Для отсоса воздуха из полостей и облегчения экструдирования в полости может использоваться вакуум.

Полости 12 могут иметь форму крючка в конечной его форме в соответствии, например, с описанным в Патенте США №6174476. В этом случае крючок со сплошным сужением вытягивается из полостей со сплошным сужением с приданием ему окончательной формы. Кроме того, экструдируемая полоска 20 может также быть и полотном с частично сформированными крючкообразными элементами или, как показано на Фиг.2, с несформованными крючкообразными элементами, представляющими собой выступы. Концевая часть 26 этих выступов (или концы частично сформованных крючкообразных элементов) далее должны быть последовательно превращены в законченные крючкообразные элементы 32. Эта операция, в предпочтительном варианте, должна выполняться за счет деформации концевых секций под давлением и при термическом воздействии. Термическое воздействие и давление могут прилагаться как последовательно, так и одновременно. В предпочтительном способе термическое воздействие и давление подаются в селективном режиме в концевую секцию 26 в прижимном валке 21. В этом случае прижимной валок 21 имеет по крайней мере один первый поверхностный элемент 22 и по крайней мере второй, противолежащий, поверхностный элемент 24. Прижимной валок имеет зазор, в зазоре предусмотрена зона сжатия, ограниченная шириной первого впускного зазора и шириной второго впускного зазора. Ширина первого впускного зазора в целом равна или меньше первой средней толщины полотна. Ширина второго концевого зазора меньше первой толщины полотна и равна наименьшей ширине зазора прижимного валка 21. На готовой полоске с крючками сформированы головки крючков 32 на выступе 28.

На Фиг.1 представлен специально разработанный подходящий способ формирования пленки с множеством выступающих элементов для использования в технологической схеме, показанной на Фиг.2. Сырьевой поток предварительно подобранного термопластичного полимера подается стандартными средствами в экструдер 6, в котором полимер плавится, после чего нагретый полимер подается в матрицу 8. Матрица 8 экструдирует полимер в виде широкой ленты материала на формующую поверхность 10, например цилиндр, оснащенный множеством структурно-расположенных литьевых полостей 12, имеющих форму удлиненных отверстий и которые предпочтительно должны быть заужены на конус для более легкого извлечения затвердевшего полимера из полостей пресс-формы. Эти отверстия или полости пресс-формы предпочтительно должны быть прямыми (т.е. иметь только одну ось в направлении длины). Полости пресс-формы могут быть подсоединены к системе вакуума (не показана) для облегчения потока резины в полости пресс-формы. Это может потребовать применения ракельного ножа или лезвия для удаления излишка материала, экструдируемого во внутреннюю лицевую поверхность цилиндра пресс-формы. Полости пресс-формы 12 предпочтительно оканчиваются в поверхности пресс-формы, имеющей открытый конец для входа сжиженного полимера и закрытый конец. В этом случае для по крайней мере частичного отсоса воздуха из полостей пресс-формы 12 может быть использован вакуум перед подачей материала в матрицу 8.

Поверхность пресс-формы 10 предпочтительно должна соответствовать по форме матрице 8 в месте контакта - это необходимо для предупреждения выдавливания части полимера, например, из-под боковых кромок матрицы. Поверхность матрицы может подвергаться воздушному или водяному охлаждению или тому подобному перед снятием полностью сформованной подложки и выступающих из поверхности пресс-формы вертикальных штырьков, например, с помощью отделяющего цилиндра 18. В результате этой операции формируется полотно 20 из основы 30, имеющее интегрировано сформованные вертикальные штырьки или крючки 28 из термопластичного материала. Альтернативно, вертикально направленные штырьки могут формоваться и на предварительно подготовленной основе или тому подобной подложке с помощью экструзии или иной известной технологии.

В частности, описывая технологический процесс, изображенный на Фиг.2, видим, что нагретый каландр 22 контактирует определенной секцией с наружным концом 26 штырьков 28, выступающих вертикально вверх из основы 30. Температура валика должна обеспечивать быстрое деформирование наружных концов 26 под давлением, создаваемым прижимным валиком в зоне сжатия 38, не вызывая при этом приклеивания полимера к поверхности валика 22. Поверхность валика 22 может быть обработана антиадгезивными покрытиями, стойкими к высоким температурам, с тем чтобы обеспечить возможность использования более высоких температур и/или обеспечения более продолжительного контакта между концами штырьков или наружных концов 26 и разогретого валика 22.

Крючки обычно имеют одинаковую высоту, предпочтительно от примерно 0,10 до 1,3 мм и в более предпочтительном варианте примерно от 0,2 до 0,5 мм. Предпочтительная плотность размещения колпачкообразных крючков на основе должна составлять от 60 до 1600 крючков на квадратный сантиметр и в более предпочтительном варианте примерно от 100 до 700 крючков на квадратный сантиметр. При использовании в конструкции колпачкообразных крючков диаметр секций основания штырька рядом такой же, что и диаметр головки колпачкообразных крючков, предпочтительно от 0,07 до 0,7 мм и в более предпочтительном варианте примерно от 0,1 до 0,3 мм. Колпачкообразные головки выступают по окружности за секции основания штырьков, по крайней мере с одной стороны, в среднем примерно на расстояние от 0,01 до 0,3 мм и в более предпочтительном варианте в среднем от 0,02 до 0,25 мм, при этом средняя толщина между их наружными и внутренними поверхностями (т.е. замеряемое в направлении, параллельном оси штырька) предпочтительно на расстояние от 0,01 до 0,3 мм и в более предпочтительном варианте от примерно 0,02 до 0,1 мм. Соотношение среднего диаметра колпачкообразных головок (т.е. замеренного радиально к оси колпачкообразных головок и штырьков) к средней толщине колпачкообразной головки должно составлять предпочтительно от 1,5:1 до 12:1 и в более предпочтительном варианте от 2,5:1 до 6:1.

Для большинства случаев использования конструкции крючок-и-петелька крючки должны размещаться в целом равномерно по всей поверхности полоски с крючком, как правило, в квадратном, шахматном или шестигранном порядке. Для случаев гермафродитного размещения крючки предпочтительно располагаются таким образом, чтобы исключалось боковое проскальзывание при их зацеплении.

Второй способ формирования полоски с крючком схематически проиллюстрирован на Фиг.3. В общем виде данный способ предусматривает, во-первых, экструдирование полоски 50 термопластичного полимера с помощью экструдера 51 через матрицу 52, имеющую вырез, выполненный способом электронной обработки, конфигурация которого позволяет формовать полоску 50, состоящую из основания и расположенных на удалении друг от друга вертикальных ребер, возвышающихся над верхней поверхностью слоя основания; при этом ребра имеют поперечные сечения, позволяющие формовать из них крючки или требуемые конструктивные элементы. Полоска 50 протягивается вокруг роликов 55 через закалочный резервуар 56, заполненный охлаждающей жидкостью, например водой, после чего ребра (но не слой основания) прорезаются в поперечном направлении или разрезаются с расположением разрезов на удалении друг от друга вдоль по их длине с помощью резака 58 для формирования отдельных секций ребер, длина которых должна соответствовать примерной требуемой толщине формируемых секций под крючки. Дополнительно полоска может перед резкой подвергаться растягиванию для придания требуемой молекулярной ориентации полимеру, из которого формируются ребра, и/или растягиваться для уменьшения размеров ребер, а также получающихся в результате крючкообразных элементов, образуемых при прорезании ребер. Резка с применением резака 58 может осуществляться любыми стандартными средствами, включая вращающиеся или возвратно-поступательные лезвия, лазеры, водоструйные резаки, при этом предпочтительным видом резки является резка лезвиями, располагаемыми под углом от 60 до 80 градусов относительно длины ребра.

После резки ребер основание полоски 50 растягивается в продольном направлении с относительным удлинением по меньшей мере 2 к 1, в более предпочтительном варианте с относительным удлинением 4 к 1, предпочтительно между первой парой прижимных роликов 60 и 61 и второй парой прижимных роликов 62 и 63, проворачивающихся с различной поверхностной скоростью. Дополнительно полоска 50 может также быть подвергнута поперечному растягиванию для обеспечения двухосевой ориентации относительно основания. Ролик 61 предпочтительно подвергается нагреву для прогрева основания перед его растягиванием, а ролик 62 предпочтительно охлаждается для стабилизации растягиваемого основания. Растягивание обеспечивает образование промежутков между прорезанными секциями ребер, которые затем превращаются в крючкообразные секции или элементы 74, из которых формируется готовая секция крючкообразной застежки 70.

На Фиг.4 видим секцию крючкообразной застежки 70, которая состоит из тонкой прочной эластичной основы пленочного типа 71, имеющей верхнюю и нижнюю основные поверхности 72 и 73, в целом параллельные друг другу, и множество взаимно разнесенных крючкообразных элементов 74, выступающих, по крайней мере, из верхней поверхности 72 основы 71. Основа может иметь как планарную поверхность, так и поверхность со структурой, требуемой для обеспечения требуемого сопротивления на разрыв или требуемого усиления. Каждый крючкообразный элемент 74 состоит из штырьковой секции 75, закрепленной на одном конце основы 71 и предпочтительно имеющей зауженные на конус секции 76, которые расширяются в направлении основы 71, для усиления анкерного крепления крючка и увеличения прочности на разрыв в месте соединения с основой 71 и секцией головки 77 на конце штырьковой секции 75 напротив основы 71. Стороны 34 секции головки 77 могут выполняться заподлицо со сторонами 35 штырьковой секции 75 с двух противоположных сторон. Секция головки 77 имеет элементы или хоботки 36, 37, зацепляемые крючком, выступающие за штырьковую секцию 75 с одной или обеих сторон. Крючкообразный элемент имеет округлую поверхность 78, располагающуюся напротив штырьковой секции 75 и облегчающую вставку секции головки 77 между петельками в секции расположения петелек. Секция головки 77 имеет также поперечные цилиндрически вогнутые поверхностные секции 79, располагающиеся между штырьковой секцией 75 и поверхностями секции головки 77, выступающими над основой 71.

Основа полоски с крючками должна быть достаточно толстой для того, чтобы эта полоска могла быть закреплена на подложке с применением желательных технологий, таких как ультразвуковая сварка, термическое склеивание, пристрачивание или склеивание адгезивами, в том числе адгезивами, скрепляющими при прижимном воздействии, или горячерасплавными адгезивами, а также для того, чтобы обеспечивать прочное анкерное крепление штырьков.

Жесткость по Герли основы полоски с крючками и/или обвязочной ленты, как правило, должна составлять от 10 до 2000, в предпочтительном варианте от 10 до 200, таким образом, чтобы конструкция обеспечивала достаточную жесткость для считывания штрихового кода UPC без значительной деформации кода при использовании как отдельной бирки с кодом, так и бирки, фиксируемой ламинированием на дополнительной несущей подложке, изготавливаемой из нетканой, тканой пленочной основы либо основы трикотажного плетения. Оптимальная толщина основы будет варьироваться в зависимости от типа полимера, из которого изготовлена секция крючкообразной застежки, но она должна составлять в обычном варианте от 20 до 200 микрон, а в предпочтительном варианте от 20 до 200 микрон. Основа при использовании ее как отдельно, так и в ламинированном на какую-либо дополнительную подложку виде в целом должна быть устойчивой к деформационным воздействиям.

Пригодными термопластичными материалами для формирования полоски с крючками при любом способе формования являются обычно прозрачные полиолефины типа полипропилена или полиэтилена, полиамиды типа нейлона, полиэстры типа полиэтилентерефталата пластифицированный поливинилхлорид, сополимеры и их смеси; дополнительно или в виде коэкструдированных компонентов в составы могут вводиться другие полимеры или пластификаторы.

На Фиг.8 представлено изображение в перспективе обвязочной ленты 43 из представленного изобретения, в котором полоска с крючками либо самозацепляется, либо зацепляется с сопрягаемым элементом, предусмотренным на той же стороне обвязочной ленты. Полоска с крючками 47 является самозацепляющимся материалом, если она зацепляется сама с собой. Если сопрягаемая механическая застежка расположена на той же стороне обвязочной ленты, что и полоска с крючками, снабженная кодом UPC, то эти отдельные элементы обычно будут ламинироваться к общей основе или несущей подложке. На Фиг.9 показано более стандартное воплощение, в котором обвязочная лента 41 состоит из полоски с крючками, зацепляющейся с сопрягаемым полотном 45, расположенным на обратной поверхности обвязочной ленты 40.

На Фиг.10 представлено изображение конструктивного воплощения обвязочной ленты в соответствии с данным изобретением, в котором полоска с крючками 80, на которой размещены крючкообразные элементы, снабжена распечаткой штрихового кода 83, размещенной на задней поверхности полосок с крючками. Данная полоска с крючками с нанесенным кодом далее ламинируется с помощью адгезива, приклеивающегося при прижимном воздействии, или горчерасплавного адгезива 82 к материалу с петельками, который в предпочтительном исполнении должен снабжаться основой 84. На Фиг.11 представлена альтернативная полоска с крючками; при этом полоска с крючками 90 ламинирована с помощью адгезивного слоя 91 на подложку с отпечатанным штриховым кодом. Далее этот слой подвергается дальнейшему ламинированию с помощью адгезива, приклеивающегося при прижимном воздействии 93, или ему подобным адгезивом к материалу с петельками 95, снабженному основой 94.

Способы испытаний

Непрозрачность

Непрозрачность полотна, из которого изготавливали материал с крючком, замерялась с помощью колориметра HunterLAB Color Quest 45/0 (Рестон, Вайоминг) с помощью отверстия диаметром 1/2 дюйма, сконфигурированного с нижеследующими уставками: Шкала - Hunter LAB, Процедура - Непрозрачность (Y), Разницы - DE*, Индексы - ALPHA 20 мм, Режим отображения - Абсолютный, Дельта В Источник - D65 и Дельта Е Наблюдатель 10°. Полотно, из которого изготавливали материал с крючком, разместили у отверстия, при этом сторона с крючками была обращена к источнику света. Непрозрачность рассчитывалась по следующей формуле: Непрозрачность(Y)=(Yсветовая ловушка/Yбелый фон)×100. Для каждого замера использовались усредненные значения двух считываний. Значение 100 соответствует полностью непрозрачному материалу, полностью не проницаемому для светового излучения. Значение 0 соответствует полностью проницаемому для видимого светового излучения материалу.

Сканируемость

Возможность считывания штрихового кода UPC (Универсального кода продуктов) через материал с крючками определялась с помощью RJS D4000 лазерного контрольного сканера (Printronix Inc. 14600 Myrford Rd., Ирвин, Калифорния 92623) и следующей процедуры. Сканнер «пушка» был жестко закреплен на высоте 6,4 см выше верхнего среза стенда. Полотна материала с крючками расположили на верстаке, стороной с крючками вверх, поверх стандартного эталонного штрихового кода (эталонный контрольный лист RJS, номер детали 002-1958 Ред. В, штриховой код I-20F5). Полотна размещались таким образом, что угол сканера относительно верхнего среза верстака-стенда составил 80 градусов. «Триггер» сканера удерживался без отрыва в течение 5 секунд. Выходное устройство сканера записывало число правильных считываний на число попыток (например, 73/110=66%). Сеансы сканирования продолжительностью в пять секунд были повторены 5 раз с усреднением полученных результатов. Говоря упрощенным языком, штриховой код считывался при проходе малого светового пятна вперед назад в прямой линии сканирования с пересечением материала с крючком, наложенного поверх штрихового кода. Для успешного сканирования световое пятно должно проходить через все черные и светлые линии таким образом, чтобы линия сканирования была как можно более перпендикулярной к линиям штрихового кода. Направление линии сканирования было сориентировано либо в у-направлении (в целом параллельно главному направлению станка, на котором изготовлено полотно), либо в х-направлении, ортогональном относительно у-направления (в целом параллельно направлению, пересекающему полотно с крючками), как это указано ниже в Таблице 2.

Зазор прозрачности

Способность успешно сканировать штриховой код через полотно материала с крючком определяется не только от общей непрозрачности полотна, но также зависит от способности сканера успешно интерпретировать ширину любого отдельного штриха в отпечатанном штриховом коде. Полотна типа полотен, используемых для производства материала с крючком, имеющие трехмерные структуры или рельефы, размещаемые над плоским основанием, могут представлять сложность для сканирования, так как сканер может различать их как непрозрачные, особенно, если размеры структур примерно соответствуют ширине штрихов в отпечатанном штриховом коде. Было установлено, что расстояние между двумя рядом расположенными крючкообразными структурами (зазор) влияет на возможность сканирования расположенного ниже отпечатанного штрихового кода. Зазор представляется прозрачным для сканера (при условии, что общая непрозрачность не слишком высока), при том что крючкообразные структуры воспринимаются сканером как непрозрачные. Не все структуры или топографические рельефы воспринимаются сканером как непрозрачные. В зависимости от ряда факторов, таких как тип полимера, толщина, технологические производственные условия его изготовления и т.п., структуры или секции структур, могут восприниматься сканером как прозрачные. Зазор прозрачности - это секция зазора, которая воспринимается сканером как прозрачная и получается следующим образом. Образец крючкообразного материала размерами 7,6 см на 7,6 см поместили крючками вверх в закрепленное в микроскопе оборудование с микрометрической регулировкой. Исследование образца, освещаемого сверху, проводилось примерно при 15-ти кратном увеличении. Под образцом материала с крючками был помещен лист черной бумаги. Для размещения материала с крючками строго перпендикулярно направлению сканирования цифрового кода был использован генератор сетчатого поля. Для совмещения центра отдельного крючка с центром визира предметный столик микроскопа перемещали. Предметный столик перемещали перпендикулярно направлению сканирования к центру следующего, рядом расположенного, ближайшего, в диапазоне 60 градусов, крючка. Результаты считывания по микрометру регистрировались и помечались как расстояние между крючками (Сn). Процедура снятия замера была повторена с той разницей, что расстояние (dn), соответствующее прозрачному материалу, замерялось и регистрировалось как зазор прозрачности (сумма dn между данным разносом крючков Сn). В расстоянии d не учитывались непрозрачные линии шириной меньше чем ширина стандартных полос штрихового кода, типа узких непрозрачных линий, показанных на Фиг.6. Расстояние d, наоборот, выбиралось под прямыми углами к рядам крючков. Зазор прозрачности разделили на разнос между крючками, умножили на 100 и зарегистрировали как процентный (%) зазор прозрачности.

Зазор прозрачности и процентный зазор прозрачности замеряли в у-направлении и х-направлении полотна, как указано в Таблице 2.

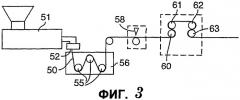

Материал крючка 1

Полотно с материалом, применяемым для изготовления крючка для механической застежки, было изготовлено с применением приспособления, показанного на Фиг.3. Полимерный/полиэтиленовый сополимер (Acopro 9117,2.0 MFI, ВР Amoco, Polymers Inc.) был подвергнут экструзии с использованием одношнекового экструдера 6,35 мм (24:1 Дл/Диам) при температурном профиле плунжера 177°C-232°C-246°C и температуре матрицы, равной примерно 235°С. Концентрат белого цвета, состоящий из 50% TiO2 и 50% сополимера ПП/ПЕ, добавили в экструдер в массе, составляющей примерно 0,5 весовых процентов от общей массы экструдата. Экструдат был экструдирован вертикально вниз через матрицу, оснащенную отверстием в виде выреза, выфрезерованным электронным разрядным фрезерованием. После формования в матрице экструдат подвергли закалке охлаждением в резервуаре с водой при скорости протяжки 6,1 метров/мин, при этом температура воды поддерживалась равной примерно 10°С. Далее полотно было пропущено через пункт резки, в котором были прорезаны поперечные ребра (но не основной слой) под углом 23 градуса, замеряемым от поперечного направления полотна. Расстояние между надрезами составляло 305 микрон. После прорезки ребер основание полотна было подвергнуто продольному растягиванию с коэффициентом удлинения примерно 4,1 к 1 между первой парой прижимных валиков и второй парой валиков для дальнейшего взаимного разделения крючкообразных элементов, с тем чтобы их плотность сос