Способ и установка для высокотемпературной тепловой обработки и уплотнения углеродных конструкций химической инфильтрацией из газовой фазы

Иллюстрации

Показать всеИзобретение относится к получению изделий из композитного материала, содержащих углеродную армирующую конструкцию, усиленную матрицей, сформированной путем химической инфильтрации из газовой фазы. Техническим результатом изобретения является снижение длительности и удешевление производства. Согласно изобретению производится термообработка конструкций, помещенных в камеру (11), при температуре от 1400°С до 2500°С, с продувкой нейтральным газом и под пониженным давлением от 0,1 до 50 кПа при непрерывном выведении газовых отходов через первый газовый вывод (40), соединенный с контуром отведения отходов. По окончании термообработки первый газовый вывод закрывают для отключения контура отведения газовых отходов от камеры, продувку камеры нейтральным газом прерывают и производят последовательно уплотнение каркасов путем подачи в камеру газа-реагента, по меньшей мере, через один трубопровод (32) подачи газа-реагента, выходящий в камеру. При этом осуществляют выведение газовых отходов через второй газовый вывод (60), отличный от первого. Второй газовый вывод во время этапа термообработки закрыт. 2 н. и 18 з.п. ф-лы, 3 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к получению изделий из композитного материала, содержащих углеродную армирующую конструкцию, усиленную матрицей, сформированной путем химической инфильтрации из газовой фазы.

Конкретной областью использования изобретения является изготовление изделий из термоконструкционного композитного материала, содержащих армирующую конструкцию, или каркас из волокон углерода, уплотненный углеродной или керамической матрицей. Такие изделия или детали используются в авиационной и космической области и для фрикционных элементов, а именно тормозных дисков.

Уровень техники

В типовом случае конструкцию каркаса получают из волокон предшественника или исходного реагента углерода, далее называемого для краткости прекурсором, т.е. таких волокон, как волокна из предварительно окисленного полиакрилонитрила (ПАН), волокна из смолы, фенольные волокна или вискозные волокна, которые по сравнению с углеродными волокнами лучше поддаются текстильным операциям, необходимым для изготовления этих конструкций.

Для преобразования этих волокнистых конструкций из прекурсора углерода в волокнистые углеродные конструкции их подвергают термообработке. В промышленном масштабе термообработку проводят в печи, по существу, при атмосферном давлении и при продувке нейтральным газом, таким как азот. Температуру повышают последовательно примерно до 900°С. Преобразование прекурсора в углерод происходит почти полностью, содержание получаемого углерода обычно составляет более 95% и может достигать 99% или выше. Потеря массы значительна и составляет порядка 50%, при этом производство связано с большим объемом газовых отходов.

По меньшей мере, в некоторых случаях использования необходимо не только преобразовать прекурсор в углерод, но также выполнить последующую термообработку при высокой температуре, в частности, для удаления металлов или металлических примесей, имеющихся в прекурсоре, и/или для придания углеродным волокнам специфических характеристик. Так необходимо производить удаление натрия, содержащегося в предварительно окисленном ПАН, так как натрий может оказывать негативное воздействие на стойкость к окислению получаемых изделий из композитного материала.

Поэтому после первого этапа карбонизации конструкции из волокон предварительно окисленного ПАН в качестве прекурсора углерода могут подвергаться термообработке при высокой температуре и пониженном давлении для удаления натрия путем сублимации (возгонки) до проведения этапа уплотнения. Этот второй этап выполняют при пониженном давлении с продувкой нейтральным газом, таким как азот, при температуре в общем случае выше 900°С. В типовом случае температура составляет от 1400°С до 1650°С для удаления натрия и может достигать 2000°С или 2200°С и даже 2500°С для удаления других металлических примесей и/или для модификации свойств волокон.

Этапы карбонизации, термообработки при высокой температуре и затем уплотнения посредством химической инфильтрации из газовой фазы обычно осуществляют в раздельных, специально приспособленных для этого установках. В промышленном производстве каждый этап имеет продолжительность в несколько суток. Поэтому процесс получения изделий из композитного материала без содержания натрия при использовании каркаса, изготовленного из предварительно окисленного ПАН, является длительным и дорогим.

Те же самые проблемы имеют место, когда углеродные волокна получают из других прекурсоров, отличных от предварительно окисленного ПАН, но также содержащих натрий или другие металлы, такие как магний или кальций, подлежащие удалению, или же когда должны быть удалены металлы или примеси металлов, такие как, например, железо, никель или хром. Этот процесс удаления требует термообработки при высокой температуре - в типовом случае, по меньшей мере, до 2000°С или 2200°С и даже вплоть до 2500°С, для удаления указанных металлов способом сублимации.

Раскрытие изобретения

Задача, на решение которой направлено настоящее изобретение, заключается в создании способа, позволяющего получать изделия из композитного материала посредством уплотнения путем химической инфильтрации из газовой фазы каркасов из углеродных волокон, в частности каркасов, содержащих один или несколько металлов, подлежащих удалению, со значительной экономией затрат и продолжительности обработки.

В соответствии с изобретением решение поставленной задачи достигается за счет создания способа, включающего следующие этапы:

помещают каркасы из углеродных волокон в камеру,

проводят термообработку каркасов в камере с продувкой нейтральным газом и под пониженным давлением,

во время термообработки непрерывно выводят газовые отходы через первый газовый вывод, связанный с контуром отведения газовых отходов,

по окончании термообработки закрывают первый газовый вывод для отключения контура отведения газовых отходов от камеры,

прерывают продувку камеры нейтральным газом и,

оставляя каркасы, подвергнутые термообработке, в камере, производят их уплотнение путем подачи в камеру газа-реагента, по меньшей мере, через один трубопровод подачи газа-реагента, выходящий в камеру, с выведением газовых отходов через второй газовый вывод, отличный от первого, причем указанный второй газовый вывод во время этапа термообработки закрыт.

Согласно одной из особенностей способа он предусматривает нейтрализацию металла, содержащегося в газовых отходах, выводимых из камеры во время этапа термообработки.

Нейтрализация металла, в типовом случае натрия, может осуществляться после окончания термообработки, например, посредством гидратации натрия, конденсировавшегося на стенке отводной трубы, соединенной с первым газовым выводом. Гидратация может производиться путем инжекции воды в этот газовый вывод, в частности, путем инжекции водяного пара, при необходимости разбавленного нейтральным газом, таким как азот или аргон.

В варианте осуществления изобретения нейтрализация металла, в типовом случае натрия, может осуществляться непрерывно путем инжекции нейтрализующего реагента в газовые отходы, выводимые во время термообработки. Реагентами, нейтрализующими натрий, могут быть вода в виде пара или диоксид углерода, при необходимости разбавленные нейтральным газом, таким как азот или аргон.

Согласно другой особенности способа первый контур отведения отходов промывают после окончания термообработки. Это промывание может производиться во время этапа уплотнения конструкций из углерода, в то время, когда первый контур отведения отходов изолирован от камеры. Промывание может осуществляться путем инжекции промывочной воды в первый контур отведения отходов или путем, по меньшей мере, частичного демонтажа и промывания этого контура.

Предпочтительно трубопровод или каждый трубопровод подачи газа-реагента в камеру продувают нейтральным газом во время этапа термообработки для того, чтобы избежать проникновения в этот трубопровод части газовых отходов, выделенных при термообработке.

Согласно еще одной особенности способа первый контур отведения отходов может использоваться, по меньшей мере, частично для инжекции в камеру охлаждающего газа с целью охлаждения полученных изделий из композитного материала по окончании этапа уплотнения.

Другой задачей изобретения является создание установки для осуществления описанного способа.

Решение поставленной задачи обеспечивается за счет создания установки, содержащей камеру, средства нагрева камеры, по меньшей мере, один канал для подачи в камеру нейтрального продувающего газа, первый газовый вывод для выведения газовых отходов из камеры и первый контур отведения отходов, содержащий отводную трубу для выведения отходов, соединенную с первым газовым выводом. В установке дополнительно предусмотрены также, по меньшей мере, один трубопровод подачи газа-реагента, выходящий в камеру, второй газовый вывод для выведения газовых отходов из камеры, второй контур отведения отходов, соединенный со вторым газовым выводом, клапан (кран, вентиль) для отключения первого контура отведения отходов от камеры и клапан (кран, вентиль) для отключения второго контура отведения отходов от камеры.

Согласно дополнительной особенности установки она содержит устройство инжекции в отводную трубу для выведения отходов, соединенную с первым газовым выводом, реагента, нейтрализующего металл, содержащийся в отходах, выводимых первым контуром отведения отходов. Устройство инжекции расположено за клапаном для отключения первого контура отведения отходов. Могут быть предусмотрены несколько точек инжекции нейтрализующего реагента, отстоящих друг от друга по длине отводной трубы для выведения отходов.

Могут быть предусмотрены также средства для осуществления продувки нейтральным газом трубопровода подачи газа-реагента.

Согласно другой особенности установки она содержит газовый ввод для подачи охлаждающего газа в камеру. При этом газовый ввод для подачи охлаждающего газа в камеру и первый газовый вывод могут быть совмещены.

Краткое описание чертежей

Далее со ссылками на прилагаемые чертежи будут подробно описаны примеры осуществления изобретения, не вносящие каких-либо ограничений. На чертежах:

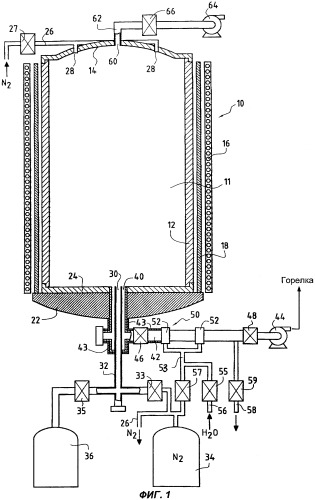

фиг.1 схематично изображает установку по изобретению на виде с частичным разрезом,

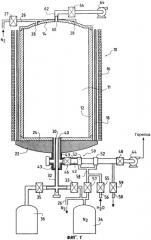

фиг.2 изображает более подробно устройство инжекции нейтрализующего реагента в установке по фиг.1,

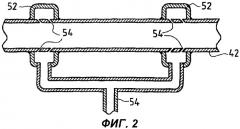

на фиг.3 представлена блок-схема, иллюстрирующая способ по изобретению.

Осуществление изобретения

На фиг.1 показана установка, содержащая печь 10 с токоприемником 12, имеющим форму цилиндра с вертикальной осью. Токоприемник 12 образует камеру 11 печи для загрузки волокнистых углеродных конструкций (не показаны), например волокнистых конструкций или волокнистых каркасов, получаемых посредством карбонизации конструкций из волокон предварительно окисленного ПАН. Сверху токоприемник 12 закрыт крышкой 14.

Токоприемник 12, изготовленный, например, из графита, нагревается посредством индукционной связи с индуктором (индукционной катушкой) 16, который окружает токоприемник, причем между ними предусмотрена теплоизоляция 18. Питание на индуктор 16 подается по электрической цепи (не показана), причем подаваемая мощность является функцией требуемого нагрева печи.

Днище 22 печи образовано теплоизолятором, на который сверху установлено основание 24 печи, например, из графита. Токоприемник 12 опирается на основание 24. Весь комплекс элементов печи заключен в кожух, например металлический (не изображен).

Питающий трубопровод 26 подачи нейтрального продувающего газа, например азота, соединен с источником газа через клапан 27 и с одним или несколькими каналами в форме отверстий 28 для инжекции нейтрального продувающего газа в печь 10 через крышку 14.

Газовый ввод 30 для подачи в печь газа-реагента образован в днище печи. Газовый ввод 30 соединен с питающим трубопроводом 32. Этот питающий трубопровод 32 соединен, во-первых, с источником 34 нейтрального газа, таким как азот (N2), и, во-вторых, с источником 36 газа-реагента. Клапаны 33, 35 позволяют избирательно подсоединить к питающему трубопроводу 32 источник 34 или источник 36. Источник 34 связан с клапаном 27 в трубопроводе 26. Источник газа-реагента может быть образован несколькими емкостями, содержащими различные газы.

Первый газовый вывод 40 для выведения газовых отходов из печи образован также в ее днище. В показанном примере выполнения газовый вывод 40 имеет кольцевую форму и окружает конец трубопровода 32, связанный с газовым вводом 30. Очевидно, что газовый вывод 40 может быть образован в другой зоне днища печи, отдельно от газового ввода 30. Следует также заметить, что в днище печи могут быть предусмотрены несколько раздельных газовых вводов для подачи газа-реагента.

Отводная труба 42 для выведения газовых отходов соединена с газовым выводом 40 и связывает его с контуром отведения газовых отходов от печи. Этот контур содержит, по меньшей мере, один вакуумный насос 44. В отводной трубе 42 вблизи газового вывода 40 установлен клапан 46 для обеспечения возможности отключения контура отведения от внутреннего пространства печи.

В отводную трубу 42 встроено инжекционное устройство 50, подающее реагент для нейтрализации вещества или веществ, содержащихся в газовых отходах, выводимых через газовый вывод 40. Такими веществами могут быть натрий или его соединения. Инжекционное устройство 50 расположено между клапаном 46 и клапаном 48, находящимся на входе насоса 44. Инжекционное устройство 50 содержит одно или несколько полых инжекционных колец 52, окружающих отводную трубу 42. В представленном примере выполнения предусмотрены два кольца 52, отстоящих друг от друга по длине отводной трубы 42. Инжекционные кольца 52 параллельно подключены к трубопроводу 53, который соединен, с одной стороны, с источником нейтрализующего реагента, например с источником водяного пара, посредством трубопровода 56, снабженного клапаном 55, и, с другой стороны, с источником 34 азота через клапан 57. Перед клапаном 48 по направлению истечения газовых отходов отводная труба 42 имеет продувочное отверстие, сообщающееся с продувочным трубопроводом 58, снабженным клапаном 59.

Как более подробно показано на фиг.2, каждое инжекционное кольцо 52 образует полость в форме тора, окружающую отводную трубу 42 и сообщающуюся с ней через отверстия 54, выполненные в ее стенке. Отверстия 54 могут быть наклонены относительно нормали к стенке отводной трубы 42, чтобы подавать поток нейтрализующего реагента по направлению потока в отводной трубе.

Между днищем 22 печи и инжекционным кольцом 52, расположенным ближе к началу отводной трубы 42, имеется теплоизоляция 43, позволяющая избежать слишком быстрого остывания газовых отходов, выходящих из газового вывода 40. Теплоизоляция 43 может быть дополнена или заменена, по меньшей мере, частично средствами нагрева отводной трубы 42, например, выполненными в виде резисторов.

Второй газовый вывод 60 для газовых отходов из печи образован в крышке 14. Газовый вывод 60 соединен посредством трубы 62 с насосной системой, такой как вакуумный насос 64, или с эжекторно-конденсаторным устройством. В трубе 62, вблизи ее выхода установлен клапан 66.

Описанная установка работает следующим образом (см. фиг.3).

Углеродные конструкции, например конструкции из углеродных волокон на основе предварительно окисленного ПАН, загружают в печь 10 (этап 71). Камера 11 снабжена известными приспособлениями для загрузки конструкций. Эти конструкции могут представлять собой каркасы изделий из композитного материала, подлежащих изготовлению.

Клапаны 35, 55, 57, 59, 66 закрывают, а клапаны 27, 33, 46, 48 открывают. В этом положении клапанов производят продувку камеры печи нейтральным газом типа азота (этап 72). На этом этапе азот от источника 34 проходит через трубопровод 26 и отверстия 28. Одновременно производится также продувка азотом питающего трубопровода 32, предназначенного для подачи газа-реагента к газовому вводу 30 через клапан 33 при включенном вакуумном насосе 44.

Температуру в печи последовательно повышают до значения выше 1000°С (этап 73) путем подачи питания на индуктор 16. Предпочтительно эта температура составляет, по меньшей мере, 1400°С, например от 1400°С до 1650°С, когда желают удалить натрий, содержащийся в углеродных конструкциях. Температура может достигать 2000°С или 2200°С и даже 2500°С, когда желают удалить другие металлические примеси или придать углеродным волокнам специфические свойства путем термообработки при очень высокой температуре. Давление в пространстве камеры 11 печи поддерживают, например, в диапазоне от 0,1 до 50 кПа, предпочтительно ниже 5 кПа.

Газовые отходы, содержащие продувочный азот и газообразные продукты термообработки углеродных конструкций, а именно натрий непосредственно или в форме соединения в сублимированном состоянии, выводятся из пространства печи через первый газовый вывод 40 и отводятся по отводной трубе 42 (этап 74).

Выводимый через газовый вывод 40 натрий непосредственно или в форме соединения в сублимированном состоянии конденсируется на частях стенки этого газового вывода. Инжекционное устройство 50 выполнено таким образом, что инжекционное кольцо 52, расположенное первым по направлению газового потока, находится относительно близко к первому газовому выводу 40, в передней части зоны конденсации. Теплоизоляция и/или нагрев участка отводной трубы 42 между газовым выводом в днище печи и этим кольцом 52 способствуют предотвращению преждевременной конденсации натрия, так что она происходит между двумя инжекционными кольцами.

Газовый отводной патрубок насоса 44 может быть открыт в атмосферу или соединен с горелкой.

Термообработку проводят в течение периода времени, достаточного для удаления всего или почти всего количества натрия. В промышленном производстве продолжительность процесса удаления может составлять примерно от 0 до 5 ч.

Продувка нейтральным газом трубопровода 32 и газового ввода 30 для подачи газа-реагента производится, чтобы избежать конденсации натрия на стенках этого трубопровода, а также проникновения в трубопровод 32 части газовых отходов, выделяющихся при термообработке.

По окончании термообработки клапаны 27, 46, 55, 57 закрывают, чтобы отделить отводную трубу 42 от пространства печи (этап 75), а насос 44 останавливают. Клапаны 33 и 66 открывают для продувки пространства печи нейтральным газом, трубу 62 открывают и приводят в действие насос 64 (этап 76). Температуру и давление в камере 11 доводят до значений, желательных при проведении фазы уплотнения посредством химической инфильтрации из газовой фазы (этап 77).

Клапан 35 открывают, а клапан 33 закрывают для впуска газа-реагента в камеру печи (этап 78) и для осуществления уплотнения очищенных конструкций из углеродных волокон посредством термообработки (этап 79). Процесс химической инфильтрации из газовой фазы хорошо известен. В качестве примера газ-реагент, состоящий из метана и/или пропана, может использоваться для уплотнения конструкций из углеродных волокон матрицей пиролитического углерода. При этом температура в печи составляет от 900°С до 1100°С, а давление - примерно от 1 кПа до 100 кПа. Для других материалов, предназначенных для осаждения в подлежащей уплотнению пористой конструкции, например, керамических материалов, выбирают, как это хорошо известно, газ-реагент, содержащий соответствующие газовые прекурсоры (полупродукты).

Во время этапа уплотнения посредством химической инфильтрации из газовой фазы выполняют (посредством гидратации) нейтрализацию натрия, сконденсировавшегося на стенках отводной трубы 42 (этап 80).

Для этого при открытых клапанах 55, 57 и 59 и закрытом клапане 48 в трубопровод 56 подают водяной пар. Смесь водяного пара и азота (влажный азот) подается к инжекционным кольцам 52 для взаимодействия с отложениями твердого натрия на стенке отводной трубы 42 и нейтрализации натрия посредством гидратации. Смесь водяного пара с азотом не является обязательной, но позволяет развести водяной пар и тем самым избежать слишком бурной реакции с натрием с учетом того, что количество натрия, подлежащего нейтрализации, невелико.

Затем может быть проведено промывание отводной трубы 42 (этап 81). При открытых клапанах 55 и 59 и закрытых клапанах 57 и 48 воду в жидкой форме подают в трубопровод 56 и через него в инжекционное устройство 50. Могут быть проведены несколько последовательных циклов промывания отводной трубы 42 для удаления гидроксида натрия, образованного при нейтрализации натрия.

После промывания может быть проведена сушка отводной трубы 42 путем простого открытия клапана 48 и пуска насоса 44 при закрытых клапанах 55, 57 и 59.

По окончании процесса химической инфильтрации из газовой фазы может быть выполнено ускоренное охлаждение изделий из композитного материала, полученных уплотнением конструкций (этап 82).

Для этого после закрытия клапана 35 азот при температуре окружающей среды может быть подан в камеру печи путем открывания клапана 33 или открывания клапанов 57 и 46. В последнем случае ускоренное охлаждение выполняется путем использования отводной трубы 42 для подачи азота в камеру 11 печи, при этом отводная труба 42 была предварительно промыта и высушена.

В приведенном выше описании в качестве реагента, нейтрализующего натрий, предусмотрено использование водяного пара.

Для нейтрализации натрия могут быть использованы также другие реагенты, например диоксид углерода (СО2), инжектируемый в отводную трубу 42. Инжекция CO2 может производиться непрерывно в течение этапа термообработки с тем, чтобы вызвать отложение углекислого натрия. Инжектируемый СО2 может разбавляться нейтральный газом, таким как азот. Отводную трубу 42, а также при необходимости другие части контура отведения газовых отходов, в которых может осаждаться углекислый натрий, промывают по окончании термообработки. Промывание производят, например, водой, при необходимости после демонтажа частей контура отведения, подлежащих промывке.

Следует заметить, что в установке по фиг.1 гидратация натрия, выделенного из волокнистых углеродных конструкций в процессе термообработки, может также проводиться непрерывно в ходе этой термообработки, а не после ее окончания. В этом случае производят непрерывную инжекцию смеси водяного пара и азота в газовые отходы, выводимые через отводную трубу 42.

Описание способа было дано применительно к конструкциям из углеродных волокон на основе прекурсора в виде предварительно окисленного ПАН. Способ может использоваться также применительно к углеродным конструкциям на основе других прекурсоров, также содержащих натрий или другие подлежащие удалению металлы, такие как магний или кальций.

Способ может также использоваться для придания углеродным волокнам специфических свойств посредством обработки при очень высокой температуре и/или для удаления металлических примесей, а именно железа, никеля или хрома. В этом случае температура термообработки может составлять 2000°С или больше, например 2200°С и даже 2500°С. Нейтрализации таких металлических примесей, выводимых вместе с газовыми отходами, не требуется.

1. Способ высокотемпературной тепловой обработки и уплотнения каркасов из углерода, включающий следующие этапы: помещают каркасы из углеродных волокон в камеру, проводят термообработку каркасов в камере с продувкой нейтральным газом при температуре от 1400°С до 2500°С и под пониженным давлением от 0,1 до 50 кПа, во время термообработки непрерывно выводят газовые отходы через первый газовый вывод, связанный с контуром отведения газовых отходов, по окончании термообработки закрывают первый газовый вывод для отключения контура отведения газовых отходов от камеры, прерывают продувку камеры нейтральным газом и, оставляя каркасы, подвергнутые термообработке, в камере, производят их уплотнение путем подачи в камеру газа-реагента, по меньшей мере, через один трубопровод подачи газа-реагента, выходящий в камеру, с выведением газовых отходов через второй газовый вывод, отличный от первого, причем указанный второй газовый вывод во время этапа термообработки закрыт.

2. Способ по п.1, отличающийся тем, что включает нейтрализацию металла, в частности, натрия, содержащегося в газовых отходах, выводимых из камеры во время этапа термообработки.

3. Способ по п.2, отличающийся тем, что нейтрализацию производят путем инжекции водяного пара в отводную трубу для выведения отходов, соединенную с первым газовым выводом.

4. Способ по п.3, отличающийся тем, что нейтрализацию производят путем инжекции смеси нейтрального газа и водяного пара.

5. Способ по п.2, отличающийся тем, что нейтрализацию производят путем инжекции диоксида углерода.

6. Способ по п.5, отличающийся тем, что нейтрализацию производят путем инжекции смеси нейтрального газа и диоксида углерода.

7. Способ по п.2, отличающийся тем, что нейтрализацию производят непрерывно путем инжекции в газовые отходы, выводимые во время термообработки.

8. Способ по п.3, отличающийся тем, что нейтрализацию производят после окончания термообработки посредством гидратации металла, сконденсировавшегося на стенке отводной трубы для выведения отходов, подсоединенной к первому газовому выводу.

9. Способ по любому из пп.1-8, отличающийся тем, что контур отведения отходов, связанный с первым газовым выводом, промывают после окончания термообработки.

10. Способ по п.9, отличающийся тем, что промывание контура отведения отходов производят во время этапа уплотнения посредством химической инфильтрации из газовой фазы.

11. Способ по п.1, отличающийся тем, что указанный трубопровод подачи газа-реагента в камеру во время этапа термообработки продувают нейтральным газом.

12. Способ по п.1, отличающийся тем, что включает этап охлаждения уплотненных каркасов путем подачи в камеру охлаждающего газа после этапа уплотнения каркасов посредством химической инфильтрации из газовой фазы, причем охлаждающий газ вводят через первый газовый вывод.

13. Способ по п.12, отличающийся тем, что охлаждающий газ вводят, по меньшей мере, через часть контура отведения отходов.

14. Установка для высокотемпературной тепловой обработки и уплотнения посредством химической инфильтрации из газовой фазы каркасов из углеродных волокон, содержащая камеру (11), средства (16, 12) нагрева камеры, по меньшей мере, один канал (28) для подачи в камеру нейтрального продувающего газа, первый газовый вывод (40) для выведения газовых отходов из камеры и первый контур отведения отходов, содержащий отводную трубу (42) для выведения отходов, соединенную с первым газовым выводом, отличающаяся тем, что дополнительно содержит, по меньшей мере, один трубопровод (32) подачи газа-реагента, выходящий в камеру (11), второй газовый вывод (60) для выведения газовых отходов из камеры, второй контур отведения отходов, соединенный со вторым газовым выводом, клапан (46) для отключения первого контура отведения отходов от камеры и клапан (66) для отключения второго контура отведения отходов от камеры.

15. Установка по п.14, отличающаяся тем, что дополнительно содержит устройство (50) инжекции в отводную трубу (42) для выведения отходов, соединенную с первым газовым выводом, реагента, нейтрализующего металл, содержащийся в отходах, выводимых первым контуром отведения отходов.

16. Установка по п.15, отличающаяся тем, что устройство (50) инжекции расположено за клапаном (46) для отключения первого контура отведения отходов.

17. Установка по п.15, отличающаяся тем, что в ней имеется несколько точек инжекции нейтрализующего реагента, отстоящих друг от друга по длине отводной трубы (42) для выведения отходов.

18. Установка по п.14, отличающаяся тем, что содержит средства для осуществления продувки нейтральным газом трубопровода (32) подачи газа-реагента.

19. Установка по любому из пп.14-18, отличающаяся тем, что содержит газовый ввод для подачи охлаждающего газа в камеру.

20. Установка по п.19, отличающаяся тем, что газовый ввод для подачи охлаждающего газа в камеру и первый газовый вывод (40) совмещены.