Способ индукционной плавки литья металлов и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к литейному производству. Устройство содержит холодный тигель с донной гарнисажной заглушкой и индуктор. Тигель выполнен с вертикальными разрезами, уширяющимися кверху. Каждая секция тигля в сечении выполнена в виде треугольника, обращенного основанием к расплаву. В холодный тигель устанавливают заготовку таким образом, чтобы после ее расплавления мениск расплава располагался выше верхнего среза тигля и ниже верхней части индуктора. Осуществляют направленное плавление заготовки сверху вниз. После проплавления заглушки осуществляют донный слив расплава в форму. Процесс плавления регулируют с помощью световых датчиков. Дополнительно можно осуществлять подогрев расплава сверху электродуговым, плазменным, электронно-лучевым источниками нагрева. Возможно низкочастотное или ультразвуковое воздействие на расплав. Обеспечивается снижение энергозатрат, сокращение производственного цикла, увеличение массы металла при плавлении, уменьшение габаритов установки. 2 н. и 2 з.п. ф-лы, 5 ил.

Реферат

Предлагаемое изобретение относится к области литейного производства и может быть использовано для литья любых металлов, включая тугоплавкие и химические активные.

В качестве аналога предлагаемого изобретения принят способ индукционной плавки и литья металлов, включающий установку в холодный тигель донной гарнисажной заглушки, загрузку заготовки металла в холодный тигель на гарнисажную заглушку, расплавление металла и набор ванны расплава в тигле (RU 2101639C1, F27B 14/08, 10.01.1998) [1].

В качестве ближайшего аналога заявленного устройства принято устройство для индукционной плавки и литья металлов, содержащее холодный тигель, донную гарнисажную заглушку, индуктор [1].

Наиболее близким техническим решением в качестве прототипа является способ индукционной плавки металла во взвешенном состоянии, при котором происходит хорошее усреднение расплава, его очистка от легких и тяжелых примесей, а при литье образуется бездефектная кристаллическая структура. Способ включает приготовление расплава в специальном индукторе с последующим его сливанием и кристаллизацией в изложнице или кристаллизаторе [2] (стр.9-21). Методы плавки во взвешенном состоянии с отливкой слитков обеспечивают высокую плотность слитков, однородный химический состав, высокую чистоту металла, и достаточно однородную кристаллическую структуру. Данный способ нашел применение для изготовления круглых и плоских слитков небольшого сечения [2].

Целью предлагаемого изобретения является повышение эффективности использования и расширение технических возможностей за счет снижения энергозатрат, сокращения производственного цикла, увеличения массы металла при плавлении, уменьшения габаритов оборудования.

Поставленная цель достигается тем, что известный способ индукционной плавки и литья металлов включает установку в холодный тигель донной гарнисажной заглушки, загрузку заготовки металла в холодный тигель и отличается тем, что заготовку располагают в холодном тигле так, чтобы после ее расплавления мениск расплава располагался выше верхнего среза тигля и ниже верхней части индуктора, осуществляют направленное плавление заготовки сверху вниз и после проплавления гарнисажной заглушки осуществляют донный слив расплава в форму. С помощью бесконтактных световых датчиков регулируют процесс плавления заготовки, фиксируют момент проплавления гарнисажной заглушки и по сигналу датчиков осуществляют низкочастотное или ультразвуковое воздействие на расплав. Расплав дополнительно подогревают сверху электродуговым, плазменным, электронно-лучевым источниками нагрева. Устройство для индукционной плавки и литья металлов, содержащее холодный тигель, донную гарнисажную заглушку, индуктор, отличается тем, что оно снабжено формой, расположенной под гарнисажной заглушкой по оси тигля, тигель выполнен с вертикальными разрезами, уширяющимися кверху, при этом каждая секция тигля в сечении выполнена в виде треугольника, обращенного основанием к расплаву.

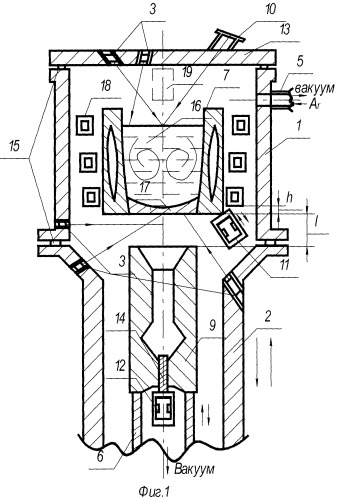

Установка донного слива, изображенная на фиг.1, включает стационарно установленный корпус 1, к которому поджимается подвижный нижний корпус 2, внутри которых расположен бездонный тигель 7, внутренний контур которого выполнен в виде сужающегося книзу или кверху конуса или полусферы, для того чтобы надежно удерживать донный гарнисаж. Тигель окружен снаружи индуктором 8, внутри тигля 7 находится расплав металла 16 и его гарнисаж 17. Наблюдение визуально за процессом плавления осуществляется через гляделку 10, и автоматически через бесконтактные световые датчики 3, которые реагируют на тепловое излучение металла. Герметичность установки обеспечивается за счет крышки 13 и вакуумных уплотнений 15. Создание вакуума и нагнетание газа происходит с помощью патрубка 5. Форма или изложница 9 расположена по оси тигля 7 под его днищем, в которую может быть установлен волновод 14, по которому в расплав 16 в дальнейшем передается низкочастотные или ультразвуковые колебания, передаваемые от излучателя 12. Для рафинирования расплава 16 в тигле 7 и для ускоренного его слива на тигель устанавливается излучатель 11. Форма 9 расположена на подъемной трубе 6, через которую дополнительно создают вакуум в форме.

Способ с помощью предлагаемого устройства осуществляется следующим образом: в бездонный тигель 7, который может представлять из себя медный охлаждаемый разрезной тигель [3], (стр.243), устанавливается гарнисажная заглушка 17 определенной толщины и геометрии по боковому и нижнему контуру таким образом, чтобы в дальнейшем предотвратить преждевременный слив расплава по месту соприкасания с тиглем. Уровень днища заглушки может располагаться на определенном расстоянии h от нижнего среза индуктора (фиг.1), т.е. ниже среза. Уровень днища заглушки может быть расположен выше нижнего среза индуктора из-за особенностей конструкции холодного разрезного тигля, который ослабляет магнитное воздействие на нижнюю часть.

Особенности конструкции холодного тигля для снижения тепловых потерь в его корпусе, применяемого для данного способа, могут заключаться в следующем:

- заготовка, выполненная в виде единого усеченного конуса или цилиндра, устанавливается в холодном тигле таким образом, чтобы после ее расплавления верхний уровень образуемого расплава становился выше верхнего среза холодного тигля на величину Н (фиг.5 (а)), а верхняя часть индуктора должна располагаться выше уровня, образуемого расплавом на величину D [4] (стр.65). То есть за счет того, что в тигельных печах образуется сверху мениск, последний будет забирать в себя основную мощность нагрева, поступающую от индуктора, тем самым обеспечивать направленное расплавление сверху вниз;

- щелевые вертикальные разрезы в холодном индукторе, используя силы поверхностного натяжения и снижения давления в расплаве снизу вверх, имеют вид усеченного конуса с уширением кверху (фиг.5 (б)), т.е. е>с;

- днище заготовки для снижения тепловых потерь в металле, а так же для облегчения наблюдения за процессом может находиться выше сплошного крепежного кольца лепестков индуктора на расстоянии μ (фиг.5 (а));

- электрические потери в самом холодном тигле пропорциональны длине пути тока в теле тигля, поэтому для их снижения каждая секция тигля может быть выполнена в виде треугольника, усеченной пирамиды или полусферы, где основание обращено к расплаву металла (фиг.5 (в)).

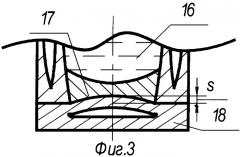

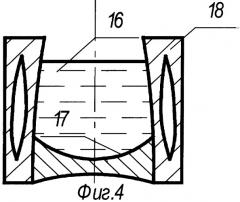

Подготовка к работе установки начинается следующим образом, сверху или снизу в тигель 7, при открытой крышке 13 или отведенном книзу корпусе 2 загружают определенной геометрии заготовку 16, после чего крышка закрывается, а снизу на подъемную трубу 6 при отведенном в крайнее нижнее положение корпусе 2 устанавливается форма 9, в которую автоматически попадает волновод 14, соединенный с излучателем 12. Колебания через волновод передаются не только в расплав, но и при необходимости могут напрямую передаваться от излучателя на форму 9. Верхний срез формы 9 находится ниже днища заглушки, определяемом расстоянием l, что позволяет в дальнейшем нижними бесконтактными датчиками 3 определять нагрев гарнисажа 17 по его центру, краю и параллельно днищу гарнисажа. Загрузка бездонного тигля 7 может быть обеспечена единой заготовкой, предварительно выплавленной в данном тигле, только с заглушенным днищем фиг.3, за счет водоохлаждаемого поддона 18. При этом после охлаждения металла поддон 18 убирается и установка готова к работе. Кроме того, выплавка необходимого объема металла может происходить в отдельном и подобном по своей внутренней геометрии тигле с днищем, но в специально предназначенной для этого установке индукционного, плазменного, электронно-лучевого или вакуумно-дугового типа, а затем металл в холодном виде может загружаться в тигель 7. После загрузки тигля 7 нижний корпус 2 поджимается к корпусу 1, а через патрубок 5 откачивается при необходимости вакуум до требуемого остаточного давления. Если в тигле плавится не химически активный металл, то установка не требует защитных корпусов 1 и 2 для создания инертной сферы, тем самым ее конструкция упрощается. Далее происходит подача переменного тока на индуктор, 8, который может быть одновитковым, многовитковым, а так же состоять из индукторов с раздельным питанием витков. При этом плавление металла происходит по вертикали направленно сверху вниз, до момента проплавления донного гарнисажа. Верхние и нижние бесконтактные датчики слежения 3 обеспечивают необходимое регулирование мощности тока на индукторе 8, так чтобы данный процесс был направленным, а кроме того они регулируют время нахождения основной ванны металла 16 в жидком состоянии и определяют время момента ее слива в форму 9, направленное плавление может обеспечиваться так же механическим перемещением тигля или индуктора по вертикали. Момент слива металла 16 в форму 9 фиксируется одним из бесконтактных датчиков 3, от которого поступает сигнал на поджатие формы 9 к тиглю 7 и при необходимости идет включение излучателя 11, что ускоряет слив расплава из тигля, а так же излучателя 12, измельчающего структуру через волновод 14, поступающего в форму металла. В момент слива для более качественного заполнения идет дополнительная откачка вакуума из формы через патрубок 6, а через патрубок 5 может нагнетаться инертный газ, оказывающий давление на зеркало ванны расплава. После того, как произошла кристаллизация металла в форме и его остывание, нижний корпус отводится вниз, после чего вынимается форма из установки. Далее весь процесс производства изделия повторяется. Для того чтобы остаток гарнисажа извлекать через низ тигля, последний может иметь форму, расширяющуюся по внутреннему контуру книзу, фиг.4. Подобный тигель загружают снизу и установленный донный гарнисаж до начала его нагрева удерживают за счет формы, которую временно поднимают вверх. После нагрева донного гарнисажа или всей загружаемой установки происходит ее расширение, и металл уже сам может удерживаться в тигле, далее форму устанавливают в исходное положение.

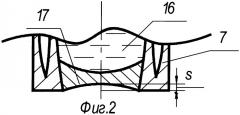

Для более стабильного слива расплава по центру днища гарнисажа последний может иметь на своем днище вогнутость высотой S в сторону ванны расплава, фиг.2, 3, обеспечить более быстрое и экономное плавление расплава, а так же более стабильное наплавление объема ванны расплава сверху вниз, может обеспечить введение в устройство дополнительных источников нагрева 19, устанавливаемых над зеркалом ванны расплава 16. Дополнительными источниками нагрева могут служить: расходуемый или нерасходуемый электрод, обеспечивающий подогрев ванны за счет электродуги в вакууме или инертной среде, а так же плазмотрон, электронный луч, нагреватель сопротивления.

При плавлении легкоплавких металлов, с помощью предлагаемого изобретения электродуговой подогрев не требуется, при плавлении тугоплавких металлов предлагаемым способом выбирается оптимальная частота на индукторе, а недостающая мощность, необходимая для плавления, подводится от дополнительного источника нагрева. Такое сочетание источников нагрева является наиболее оптимальным для данного способа и выгодно отличается от одиночных источников нагрева.

В отличие от аналога [1], где в качестве источника энергии для получения расплава используется электродуга, предлагаемое изобретение наиболее эффективно использует индукционный нагрев, тем самым резко снижая тепловой перегрев в расплаве. При этом в момент слива расплава его температура более выровнена по объему ванны, а магнитное поле способствует отжатию от стенок тигля расплава, тем самым обеспечивая высокий КПД по использованию сливаемого металла.

В отличие от прототипа [2], где расплав полностью удерживается во взвешенном состоянии индуктором, в предлагаемом изобретении расплав удерживается в тигле. Это отличие позволяет удерживать в данном состоянии очень большие массы металла, превосходящие прототип, при равных мощностях индуктора в десятки раз. Что в значительной степени снижает затраты на оборудование и производство изделий, а кроме того увеличивает массу и скорость выплавки расплава.

В отличие от стандартных тигельных печей, где слив расплава осуществляется за счет поворота тигля, данная установка позволяет резко упростить габариты и сложность конструкции устройства. Но самое главное отличие заключается в том, что при повороте тигля с его поверхности в форму сливается легкоплавкие включения и первая порция расплава, попадающая в нижнюю часть формы, более нагрета, а завершающая порция расплава имеет более низкую температуру, тем самым это приводит к браку по включениям и по усадочной осевой пористости. Данный способ и устройство позволяют исключить подобный брак в изделиях.

В связи с этим предлагаемое изобретение может считаться полезным и эффективным для применения в производстве, снижая себестоимость оборудования и производимой продукции, при этом позволяя получать не только полуфабрикаты, но и изделия повышенной сложности с высоким качеством структуры металла.

В отличие от аналога и прототипа предлагаемое изобретение обеспечивает:

- получение изделий особосложной формы высокого качества;

- компактность устройства и высокую экономию электроэнергии;

- автоматическую организацию слива расплава из проплавляемой заготовки в кристаллизаторы, формы и т.п.;

- интенсивное охлаждение расплава при его кристаллизации и одновременном воздействии на него вибрационного и газового давления;

- надежную автоматизацию и управление процессом;

- направленную кристаллизацию изделия снизу вверх;

- устраняет попадание легкоплавких включений в форму.

Поэтому предлагаемое изобретение целесообразно считать полезным для применения в промышленности, при получении сложных высококачественных изделий не только из обычных металлов, но и из титана, ниобия, циркония и т.п.металлов.

ЛИТЕРАТУРА

1. Заявка на патент (опубликованная 20.01.99 г.).

2. А.А. Фогель - Индукционный метод удержания жидких металлов во взвешенном состоянии. Л., Машиностроение, 1989 г.

3. А.А.Андреев. Плавка и литье титановых сплавов. М., Металлургия, 1994 г.

4. Н.И.Фомин. Электрические печи и установки индукционного нагрева. М., Металлургия, 1979 г.

1. Способ индукционной плавки и литья металлов, включающий установку в холодный тигель донной гарнисажной заглушки, загрузку заготовки металла в холодный тигель на гарнисажную заглушку, расплавление металла и набор ванны расплава в тигле, отличающийся тем, что заготовку располагают в холодном тигле так, чтобы после ее расплавления мениск расплава располагался выше верхнего среза тигля и ниже верхней части индуктора, осуществляют направленное плавление заготовки сверху вниз и после проплавления гарнисажной заглушки осуществляют донный слив расплава в форму.

2. Способ по п.1, отличающийся тем, что с помощью бесконтактных световых датчиков регулируют процесс плавления заготовки, фиксируют момент проплавления гарнисажной заглушки и по сигналу датчиков осуществляют низкочастотное или ультразвуковое воздействие на расплав.

3. Способ по п.1, отличающийся тем, что расплав дополнительно подогревают сверху электродуговым, плазменным, электронно-лучевым источниками нагрева.

4. Устройство для индукционной плавки и литья металлов, содержащее холодный тигель, донную гарнисажную заглушку, индуктор, отличающееся тем, что оно снабжено формой, расположенной под гарнисажной заглушкой по оси тигля, тигель выполнен с вертикальными разрезами, уширяющимися кверху, при этом каждая секция тигля в сечении выполнена в виде треугольника, обращенного основанием к расплаву.